Изобретение относится к неразрушающему контролю и может быть использовано для контроля за состоянием геометрических параметров трубопроводов.

Известно устройство, позволяющее контролировать состояние внутренней поверхности трубопроводов [1]. Оно позволяет обнаруживать вмятины, выемки, коррозию, однако точность определения места и размеров дефектов недостаточна.

Известно также устройство для контроля и регистрации нарушений гладкости внутренней поверхности труб и пространственно-геометрических параметров трубопроводов, принятое за прототип [2]. Оно содержит герметичный контейнер, на котором установлены эластичные манжеты, датчик пути и приемопередающие преобразователи. Внутри контейнера размещены блок вычисления и управления, регистратор, ультразвуковые измерители расстояний.

Анализ отказов трубопроводов показывает, что их причиной служат дефекты и повреждения, являющиеся концентраторами напряжений и в локальных зонах металла трубопровода, поэтому от точности определения места и размеров дефекта, знания напряженного состояния зависит оценка опасности.

Целью изобретения является повышение точности определения местоположения дефекта, геометрических параметров и оценка напряженного состояния трубопровода.

Поставленная цель достигается тем, что в известное устройство для контроля и регистрации нарушений гладкости внутренней поверхности труб и пространственно-геометрических параметров трубопровода, содержащее герметичный контейнер, на котором установлены эластичные манжеты, ультразвуковые преобразователи и датчик пути, а внутри его размещены измерительный модуль, регистратор, источник питания, вводятся расположенные внутри контейнера блок автоматики, аппаратура измерения плановых и высотных отметок, состоящая из цифрового вычислительного комплекса и трехосного гидростабилизатора с гидроблоком и акселерометром, и установленные на наружной поверхности контейнера второй датчик пути, датчики давления, температуры, скорости движения, скорости звука в рабочей среде, установленные друг напротив друга вдоль образующей контейнера, при этом источник питания через блок автоматики соединен с аппаратурой измерения плановых и высотных отметок, к которой присоединены датчики пути, скорости движения, давления и температуры с измерительным модулем, к которому присоединены ультразвуковые преобразователи и датчики скорости звука в рабочей среде с регистром, к которому присоединены аппаратура измерения плановых и высотных отметок и измерительный модуль.

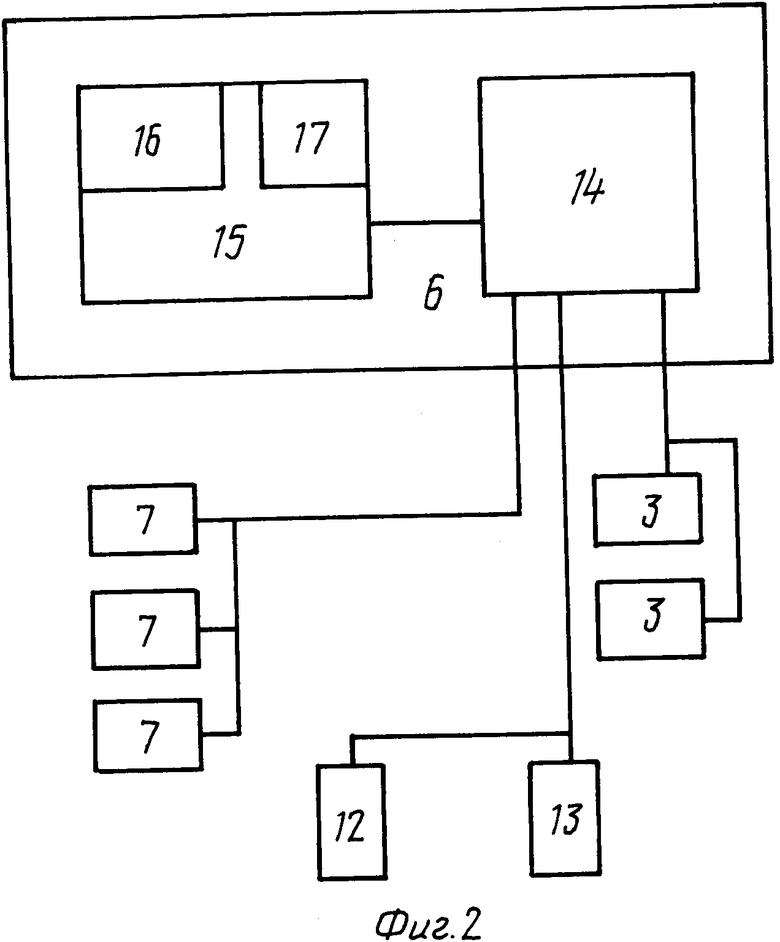

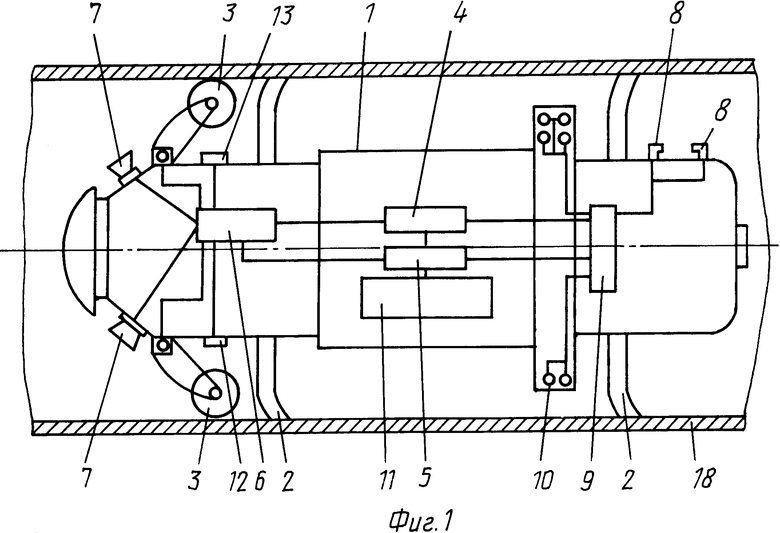

На фиг. 1 изображено предлагаемое устройство; на фиг.2 - структурная схема аппаратуры измерения плановых и высотных отметок.

Устройство для контроля профиля внутренней поверхности, пространственного положения и напряженного состояния трубопровода содержит герметичный контейнер 1, эластичные манжеты 2, датчики пути 3, регистратор 4, блок автоматики 5, измерения высотных и плановых отметок 6, датчики скорости движения 7, датчики скорости звука 8, измерительный модуль 9, ультразвуковые приемопередающие преобразователи 10, источник питания 11, датчик давления 12, датчик температуры 13, цифровой вычислительный комплекс 14, трехосный гиростабилизатор 15 с входящим в него гидроблоком 17, а также трубопровод 18.

Устройство работает следующим образом.

Внутрь обследуемого трубопровода 18 через камеру запуска запасовывается герметичный контейнер 1. После подачи рабочей среды и достижения заданного давления, которое воздействует на эластичные манжеты 2, начинается движение герметичного контейнера 1 по трубопроводу 18, срабатывает блок автоматики 5, через который подается питание от источника питания 11 на аппаратуру измерения высотных и плановых отметок 6, на регистратор 4 и на измерительный модуль 9. Дальнейшая работа блока автоматики 5 осуществляется согласно командам, поступающим от регистратора, например: отключение силового канала при повышении температуры, повторное включение при восстановлении работоспособности, выключение силовых каналов при остановке снаряда, включение канала при возобновлении движения. Колеса одометрических датчиков пути, прижатые к стенке трубопровода 18, катятся по ней и выдают сигналы о количестве оборотов в аппаратуру измерения высотных и плановых отметок 6, где производится запись пройденного пути. Одометрические датчики пути 3 (их установлено два) различаются по принципам физической реализации, позволяющей одному из них исключить явления отскоков мерных колес, при движении на неровных участках, а другому исключить явления заклинивания. Они применяются для вспомогательных целей - формирования строба, сопоставления длины пути, получаемых с других датчиков. Основными датчиками для определения пути являются допплеровские датчики скорости движения 7, информация с которых поступает на аппаратуру измерения высотных и плановых отметок 6, они обеспечивают получение при вторичной обработке абсолютного значения пути с точностью порядка несколько сотых долей процента, принцип работы которых состоит в том, что установленный на снаряде совмещенный электроакустический преобразователь излучает под углом к вертикали θo акустический высокочастотный импульс с частотой заполнения fn. Этот импульс достигает стенки трубопровода, рассеивается на ней, и часть рассеянной энергии вновь принимается тем же преобразователем, работающим теперь в режиме приема. В результате обработки полученных данных определяется скорость движения ,

,

где

fq - доплеровский сдвиг принятого сигнала относительно излучаемого;

θo - угол излучения к вертикали;

с - скорость звука в газе, заполняющем трубопровод, поступает с датчика скорости звука 8.

С аппаратуры измерения высотных и плановых отметок 6 фиг. 2, включающей в себя цифровой вычислительный комплекс 14 и трехосновный тростабилизатор 15 с гироблоком 16 и акслерометром 17, в регистратор 4 поступают координаты продольной оси трубопровода; углы наклона, технические характеристики перекачиваемого продукта - давление с датчика давления 12 и температура - с датчика температуры 13, ускорение с акселерометра 17 и пройденный путь с датчиков пути 3. Акселерометры введены в систему для повышения точности измерений при вторичной обработке, т.к. кратковременно они обладают высокой точностью - порядка 9•10-4% от ускорения силы тяжести.

Однако к недостаткам можно отнести то, что погрешность эта накапливается.

Датчики скорости звука 8 в рабочей среде, излучающий и приемный преобразователи которого установлены друг напротив друга вдоль образующей контейнера, в процессе продвижения по трубопроводу в каждый момент времени фиксируют истинное значение скорости звука, зависящее от температуры и давления окружающей среды. Эти данные используются при вторичной обработке для получения необходимой точности определения местонахождения дефекта.

Ультразвуковые приемопередающие преобразователи 10 излучают акустические импульсы, распространяющиеся в радиальном направлении. Импульсы достигают стенки трубы, отражаются от нее и вновь приходят на преобразователи, работающие в режиме приема, где усиливаются и подаются в измерительный модуль 9. В измерительном модуле 9 вырабатываются числовые данные, соответствующие расстоянию до стенки трубы. Эти данные поступают в регистратор 4, где производится запись в память, которая хранится в течение полного времени работы.

После прихода устройства в камеру приема снимается давление в ней и тем самым отключается питание. Производится выемка его из приемной камеры. Пропуск контейнера по трубопроводу не является завершающим этапом обследования, т. к. следует анализ, обработка и предоставление результата диагностирования.

Используемая в изобретении принципиально иная схема определения пройденного пути позволяет значительно повысить точность определения местонахождения дефектов, иметь точную информацию о геометрических параметрах трубопроводов - сужении, гофры, вмятины, изгибы, повороты, а также о давлении и температуры перекачиваемой среды. Результатом решения навигационных задач является построение плановых и высотных отметок, которые задаются таблицей координат для линии оси трубопровода в плане и профиле. По полученным данным рассчитывается напряженное состояние трубопровода в любом сечении по всей длине

На основании полученных данных производится оценка фактического состояния и положения в пространстве трубопровода, изменения его во времени между проверками, что позволит оценить объем ремонтно-восстановительных работ. Все это позволяет установить действительную опасность дефекта, т.к. берутся не все выявленные дефекты, а только те, которые способны в ходе эксплуатации развиться до размеров, при которых произойдет разрушение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ДИАГНОСТИЧЕСКИЙ СНАРЯД-ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЗА СОСТОЯНИЕМ ТРУБОПРОВОДА | 1993 |

|

RU2111453C1 |

| Универсальное устройство дефектоскопии для контроля технического состояния стенок гильз | 2020 |

|

RU2739279C1 |

| Способ создания раскладки трубных секций по данным внутритрубного инспекционного прибора определения положения трубопровода | 2015 |

|

RU2617628C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ СМЕЩЕНИЙ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2001 |

|

RU2206871C2 |

| НАВИГАЦИОННО-ТОПОГРАФИЧЕСКИЙ ВНУТРИТРУБНЫЙ ИНСПЕКТИРУЮЩИЙ СНАРЯД | 2002 |

|

RU2207512C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ВЫСТАВКИ ГИРОСТАБИЛИЗИРОВАННОЙ ПЛАТФОРМЫ ИНЕРЦИАЛЬНОЙ СИСТЕМЫ | 1993 |

|

RU2062990C1 |

| СИСТЕМА ОПРЕДЕЛЕНИЯ КООРДИНАТ ТРАССЫ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2001 |

|

RU2197714C1 |

| УСТРОЙСТВО ДЛЯ ОПЕРАТИВНОЙ ДИАГНОСТИКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439550C1 |

| СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ КООРДИНАТ ТРАССЫ И КООРДИНАТ ДЕФЕКТОВ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2004 |

|

RU2261424C1 |

| СИСТЕМА ОПРЕДЕЛЕНИЯ КООРДИНАТ ТРАССЫ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2010 |

|

RU2437127C1 |

Использование: изобретение относится к неразрушающему контролю и может быть использовано для контроля геометрических параметров и напряженного состояния трубопроводов. Сущность изобретения: по трубопроводу в регистратор поступают данные с аппаратуры измерения высотных и плановых отметок о пройденном пути, о скорости движения, об ускорении, о координатах продольной оси и углах наклона трубопровода, о характеристиках рабочей среды - давлении, температуре, а с измерительного модуля поступают данные о расстоянии до стенки трубы и о скорости звука в рабочей среде. Каждое измерение происходит в определенный момент времени, записывается в память и на этой основе после вторичной обработки производится оценка фактического состояния трубопровода. Для этого в устройство введены расположенные внутри контейнера блок автоматики, аппаратура измерения плановых и высотных отметок, состоящая из цифрового вычислительного комплекса трехосного гиростабилизатора с гироблоком и акселерометром, и установленные на наружной поверхности контейнера второй датчик пути, датчики давления, температуры, скорости движения, датчики скорости звука в рабочей среде, размещенные друг напротив друга вдоль образующей контейнера, при этом источник питания через блок автоматики соединен с аппаратурой измерения плановых и высотных отметок, к которой присоединены датчики скорости движения пути, давления и температуры, с измерительным модулем, к которому присоединены ультразвуковые преобразователи и датчики скорости звука в рабочей среде, с регистратором, к которому присоединены аппаратура измерения плановых и высотных отметок и измерительный модуль. 2 ил.

Устройство для контроля профиля внутренней поверхности, пространственного положения и напряженного состояния трубопровода, содержащее герметичный контейнер, на котором установлены эластичные манжеты, ультразвуковые преобразователи и датчик пути, а внутри него размещены измерительный модуль, регистратор, источник питания, отличающееся тем, что в него введены расположенные внутри контейнера блок автоматики, аппаратура измерения плановых и высотных отметок, состоящая из цифрового вычислительного комплекса и трехосного гиростабилизатора с гироблоком и акселерометром, и установленные на наружной поверхности контейнера второй датчик пути, датчик давления, температуры, скорости движения, датчики скорости звука в рабочей среде, размещенные друг напротив друга вдоль образующей контейнера, при этом источник питания через блок автоматики соединен с аппаратурой измерения плановых и высотных отметок, к которой присоединены датчики скорости движения, пути, давления и температуры, с измерительным модулем, к которому присоединены ультразвуковые преобразователи и датчики скорости звука в рабочей среде, с регистратором, к которому присоединены аппаратура измерения плановых и высотных отметок и измерительный модуль.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1378628, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1629683, кл | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1998-03-10—Публикация

1996-01-03—Подача