Изобретение относится к электронной технике, в частности к термо- и вторично-эмиссионным катодам и способу их изготовления.

Известны металлопористые катоды, состоящие из пористой вольфрамовой матрицы, пропитанной алюминатом бария кальция и закрепленной в держателе /1/. Недостатками указанной конструкции является большая пористость (30-40%) матрицы. Высокая пористость приводит к быстрому расходованию эмиттирующего состава и снижает срок службы катода. Испарение эмиссионного вещества происходит во всех направлениях от пористой вольфрамовой заготовки, что снижает электропрочность прибора и срок службы подогревателя.

Известны также металлопористые катоды, пористая матрица которых сформирована непосредственно на керне, изготовленного из тугоплавкого металла /2/. Недостатком указанных катодов является ограниченность формы: например невозможно получить катоды с внутренней эмиттирующей поверхностью, катоды спирального вида.

Известен способ получения пористой вольфрамовой матрицы для конструкции катода [1], который включает следующие операции: прессование порошка, спекание заготовки в водороде, пропитку медью, механическую обработку с целью придания формы, удаление меди /1/ и т.д.

Поскольку эта технология содержит операцию прессования, возможно получение только малогабаритных катодов простой формы, что является существенным недостатком и ограничивает область применения таких катодов. Сложный многостадийный процесс производства не может обеспечить воспроизводимости свойств катодов. Кроме того, технология требует применения специального дорогостоящего оборудования и оснастки (пресса и пресс-формы).

Известен также способ изготовления металлопористых катодов [2], по которому пористая вольфрамовая матрица напыляется из порошка на керн катода плазменным методом [3]. Недостатком такой технологии является большой расход вольфрамового порошка, возможно отслоение пористой матрицы от керна по границе раздела, а также необходимость применения дорогостоящего специального оборудования (плазмотрона) и расходных материалов (аргона).

Технической задачей изобретения является изготовление металлопористых катодов различной формы и размеров, в том числе с внутренней эмиттирующей поверхностью, и спиральных катодов, повышение термоциклической долговечности и снижение себестоимости изделий.

Техническая задача достигается тем, что в металлопористом катоде, содержащем керн из тугоплавкого металла, пористую матрицу и эмиттирующий состав, пористую матрицу образуют в теле керна из тугоплавкого материала со стороны эмиттирующей поверхности путем выполнения открытых пор, заполненных эмиттирующим составом.

В предлагаемом катоде нет четкой границы между пористой и компактной частями керна, благодаря этому невозможно отслаивание пористого слоя от основы.

Техническая задача достигается также способом изготовления металлопористого катода катода, включающем операции формирования керна из тугоплавкого материала и пористой матрицы с последующим заполнением ее эмиттирующим составом, по которому пористую матрицу формируют в теле керна из тугоплавкого материала путем окисления керна на воздухе при температуре 600 - 1500oC, затем восстанавливают в водороде при температуре 700-1300oC с последующим спеканием при температуре 1300-2000oC. По этому способу пористая часть керна образуется из материала самого керна.

При окислении на воздухе необходимо получить оксидный слой высокой плотности и заданной толщины. Температура определяет скорость роста окисленного слоя. При температурах выше 1500oC плотность и однородность окисла снижается, при температурах ниже 600oC резко снижается скорость окисления.

Выбранные режимы восстановления позволяют получить зерно вольфрама требуемого размера. Предложенный диапазон температур спекания определяет прочность и пористость вольфрамовой губки.

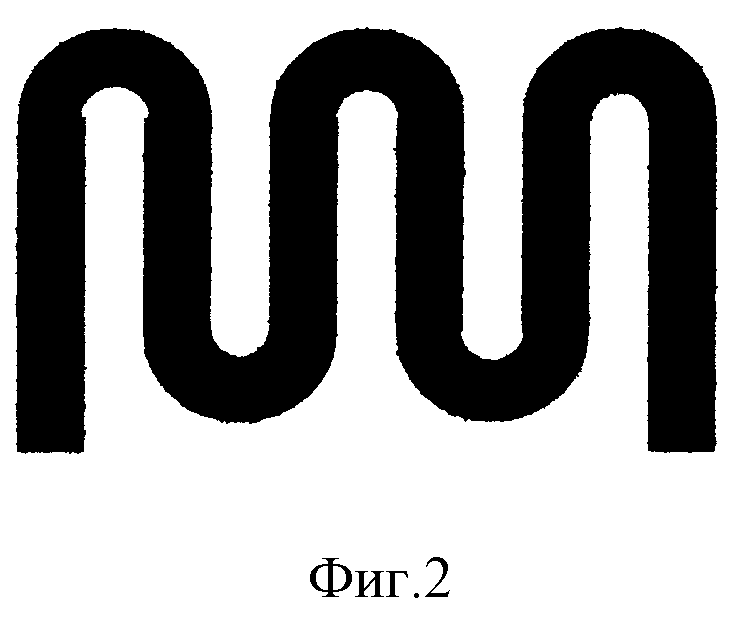

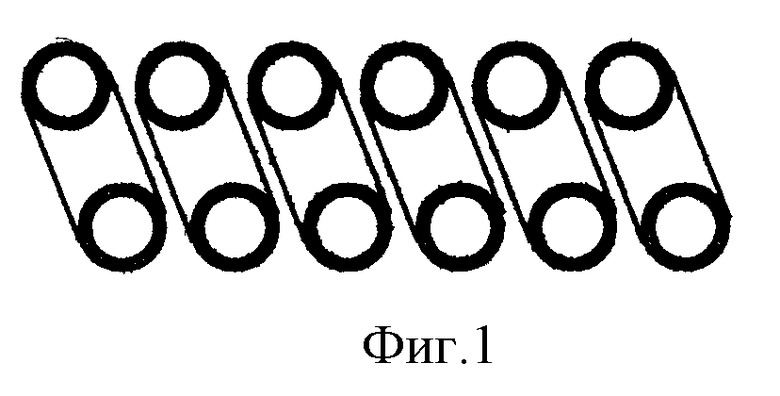

Конструкция и способ изготовления катодов были опробованы на катодах спиральной, зигзагообразной, цилиндрической и плоской формы (фиг. 1 - 4). Спиральный катод имел 10 витков диаметром 5 мм. Керны катодов были выполнены из вольфрамовой проволоки диаметром 1,2 мм. Для получения открытой пористости керны катодов окисляли на воздухе при температуре 700oC в течение 1-5 ч, восстанавливали окисел в водороде при температуре 1000oC в течение 30 мин, спекание в водороде проводили при температуре 1600oC в течение 30 мин. Изготовленные образцы имели открытую пористость 10 - 25% на глубину 50-300 мкм в зависимости от времени окисления. Размер пор составлял 1-20 мкм. Далее образцы были пропитаны алюминатом бария-кальция.

Изготовленные катоды были испытаны в экспериментальных диодах. В непрерывном режиме для каждого из катодов при истинной температуре катода 927oC была получена плотность тока эмиссии 1 А/см2. В импульсном режиме при истинной температуре катода 1127oC, длительности импульса 10 мкс и частоте 1000 Гц была получена плотность тока эмиссии 10 А/см2. Испытания катодов проводились в течение 1500 ч. Изменений в эмиссионном токе не наблюдается. Испытания продолжаются.

Конструкция катода и способ ее изготовления позволяют получать катоды любой формы, при этом размер катодов ограничивается размерами водородной печи для восстановления, спекания и пропитки алюминатом пористой матрицы, исключает отслаивание эмиттирующего слоя от керна так как отсутствует граница раздела. Для изготовления катодов не требуется специального дорогостоящего оборудования.

ЛИТЕРАТУРА

1. Кудинцева Г.А., Мельников А.И., Морозов А.В. и др. "Термоэлектронные катоды", М.Л., изд. "Энергия" 1966, 368 с.

2. Патент N 2066892 РФ от 6 сентября 1993 г.

3. Авторское свидетельство СССР N 980551 от 9 августа 1982 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1994 |

|

RU2074445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА ЭЛЕКТРОННОГО ПРИБОРА | 1994 |

|

RU2066895C1 |

| МЕТАЛЛОПОРИСТЫЙ ПРОПИТАННЫЙ КАТОД ДЛЯ МАГНЕТРОНА | 2007 |

|

RU2342732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА ДЛЯ ЭЛЕКТРОННОГО ПРИБОРА И СОСТАВ ПРИПОЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА | 1994 |

|

RU2079922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2338291C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2333565C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2459305C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2658646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1991 |

|

RU2012944C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2011 |

|

RU2449408C1 |

Изобретение относится к электронной технике, в частности к термо- и вторично-эмиссионным катодам и способу их изготовления. Техническим результатом является изготовление металлопористых катодов различной формы и размеров, в том числе с внутренней эмиттирующей поверхностью и спиральных катодов, повышение термоциклической долговечности и снижение себестоимости изделий. Технический результат достигается за счет того, что непосредственно в теле керна катода со стороны эмиттирующей поверхности выполнены открытые поры, заполненные эмиттирующим составом, а также способом изготовления такого катода. По заявленному способу тугоплавкий керн окисляют на воздухе при температуре 600 - 1500°С с последующим восстановлением слоя окисла в водороде при температуре 700 - 1300°С и спеканием при температуре 1300 - 2000°С. 2 с. п. ф-лы, 4 ил.

| МЕТАЛЛОПОРИСТЫЙ КАТОД | 1993 |

|

RU2066892C1 |

| Металлопористый катод и способ его изготовления | 1977 |

|

SU634396A1 |

| КУДИНЦЕВА Г.А., МЕЛЬНИКОВ А.И., МОРОЗОВ А.В | |||

| и др | |||

| Термоэлектронные катоды | |||

| - М.: Л.: Энергия, 1966, с.368 | |||

| ТИШЕР К.М | |||

| Катоды, их физика и технология (технологический обзор), ГК ЭТ, 1965, с.17, 18, 19 | |||

| Реперное устройство | 1982 |

|

SU1076749A1 |

| ПОЛЕВАЯ ТЕПЛОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА С ДВИГАТЕЛЕМ ВНЕШНЕГО СГОРАНИЯ ПУСТЫНЦЕВА | 1995 |

|

RU2109157C1 |

| US 5780959 A, 14.07.1998. | |||

Авторы

Даты

2001-08-27—Публикация

2000-05-10—Подача