Изобретение относится к медицине, а именно к ортопедической стоматологии, и может быть использовано для съемного зубного протезирования.

Известен "Эладент-100" - эластичная пластмасса, изготовленная на основе винакриловых сополимеров, отличается хорошей продолжительной мягкостью, прочной связью (сращиваемостью) с пластмассой базиса протеза, состоит из порошка и жидкости, длительно устойчив к воздействию ротовой жидкости.

Порошок состоит из сополимера СХБ-20 (99,97%), пигмента (0,025%) и замутнителя - двуокиси титана (0,005%).

В состав жидкости входит диоктил или дибутилфталат (100%), который выполняет роль пластификатора.

Эластичная подкладка из "Эладент-100" может быть изготовлена путем одновременной паковки при изготовлении нового протеза и путем перебазировки готового протеза. Следует учитывать, что "Эладент-100" и базисная акриловая пластмасса имеют достаточную прочность соединения только при паковке обеих масс в тестообразном состоянии. Поэтому, если подкладывают эластичную массу под базис готового протеза, пластинку базиса выпиливают больше, чем на толщину будущего эластичного слоя. Паковку производят в два этапа (аналог)

1) Сидоренко Г. И. Зуботехническое материаловедение. - Киев: Высшая школа, 1988. - 100 с.

2) Материаловедение в стоматологии / Под редакцией акад. АМН СССР проф. А.И. Рыбакова. - М.: Медицина, 1984. - 80 с.

Недостатки: недостаточное распределение давления протеза на ткани протезного ложа, недостаточная фиксация и стабилизация в сложных клинических условиях протезного ложа.

Наиболее близким решением из известных является пластмасса ПМ-01, представляющая собой эластичную пластмассу на основе сополимера хлорвинила с бутилакрилатом (порошок) и (жидкости) дибутилфталата (пластификатор - ДБФ). Отличается постоянной мягкостью, прочностью связи с базисом протеза и не теряет своих свойств под воздействием среды полости рта.

Для приготовления образцов из эластичной пластмассы ПМ-01 брали 10 г порошка и 5, 8, 12 мг жидкости ДБФ (дибутилфталата) и помещали в фарфоровую ступку, тщательно растирали пестиком и перемешивали до получения однородной массы. Затем в фторопластовую форму закладывали приготовленную массу, равномерно распределяя ее по всей поверхности модели. После паковки массы форму накрывали целлофаном, закрывали металлической пластиной (пуансон) и зажимали струбциной, постепенно накладывая давление. Затем пресс-форму помещали в термошкаф. Формование проводили при температуре 140-180oC в течение 45-105 мин. Затем охлаждали на воздухе, раскрывали и обрабатывали пластмассовые образцы обычным методом.

Таким образом высокие температуры обеспечивают максимальные прочностные свойства между жестким и эластичным базисом - образовывая "взаимопроникающую сетку" за счет взаимопроникновения макроцепей, т.е. происходит диффузия и повышается прочность соединения жесткой и мягкой пластмасс (прототип).

(Актуальные вопросы ортопедической стоматологии. Выпуск 8, Воронеж, 1998 г. , с. 19-23, Воронежская государственная медицинская академия им. Бурденко).

Недостатки: однако в данных пластмассах недостаточно распределяется давление протеза на ткани протезного ложа, недостаточная фиксация и стабилизация в сложных клинических условиях протезного ложа.

Технический результат: снижение сроков адаптации больных к протезам за счет обеспечения оптимального распределения давления протеза на ткани протезного ложа в состоянии покоя, амортизирующего, массирующего действия во время функции, снижение степени атрофических процессов, повышение фиксации и стабилизации в сложных клинических условиях протезного ложа.

Достигается поставленная цель за счет того, что в известном способе изготовления зубных протезов из полихлорвиниловых пластмасс на основе сополимеров хлорвинила с бутилакрилатом (порошок) и дибутилфталатом (жидкость) компоненты перешивают до получения однородной массы, пакуют, накладывают давление и нагревают в сухой среде до 140-180oC в течение 45 - 105 мин, охлаждают.

Отличительной особенностью предлагаемого способа является то, что перед перемешиванием известных компонентов дополнительно в смесь вводят дикарбонат аммония 5,33 - 7,94 мас.% и гидрокарбонат натрия 3,56 - 5,96 мас.% и равномерно в течение 60 - 65 мин нагревают 30 - 35 мин, затем продолжают нагрев до 125 - 140oC в течение 30 - 40 мин, а компоненты берут при следующем количественном соотношении компонентов, мас.%:

Сополимер - 42,35-52,37

Дибутилфталат - 36,48-46,7

Дикарбонат аммония - 5,33-7,94

Гидрокарбонат аммония - 3,56-5,96

Известно, что при нагревании пластмасс до высоких температур 140 -180oC обеспечиваются максимальные прочностные свойства соединения между жестким и эластичным базисом, где образовывается "взаимопроникающая сетка" за счет взаимопроникновения макроцепей, т. е. происходит диффузия, и таким образом повышается прочность соединения жесткой и мягкой пластмасс.

В нашем случае при определенном варьировании с высокими температурами и временем выдержки и дополнительным вводом новых компонентов - дикарбонат аммония и гидрокарбонат натрия при определенном количественном соотношении всех компонентов дает новое положительное свойство пластмассе - регулирование порообразования, т.е. за счет объема (размера) пузырьков можно регулировать упругость, эластичность пористой подкладки (пористость), что регулируется посредством варьирования температур и времени выдержки их и процентного соотношения компонентов. В результате проведенных исследований подтвердилось, что пузырьки тесно связаны друг с другом, не дают разрушения по пузырькам и увеличиваются пузырьки по объему к середине слоя пористой подкладки, уменьшаясь к крайним ее стенкам, не нарушая гладкость (шероховатость внешних стенок не нарушается).

Пузырьки (пористость) дают хорошую амортизацию протезу, обеспечивают равномерное распределение давления протеза на ткани протезного ложа как в состоянии покоя, так и амортизирующего и массирующего действия во время функции.

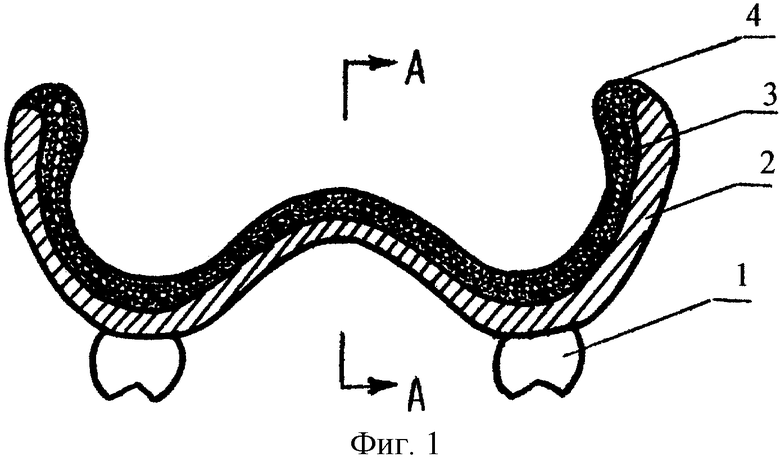

На фиг. 1 изображен съемный зубной протез в разрезе;

на фиг. 2 - разрез по А-А, пористая подкладка.

Зубной протез содержит искусственные зубы 1, жесткий базис 2, пористую подкладку 3, поверхность пористой подкладки, обращенная к слизистой оболочке 4, пузырьки 5 (пористость).

Приготавливают композицию на основе эластичной пластмассы ПМ-01, состоящей из порошка, сополимера хлорвинила с дибутилакрилатом 42,35 - 52,37 мас. % и жидкости дибутилфталата - 36,48 - 46,7 мас.%, в которую дополнительно вводят дикарбонат аммония 5,33 - 7,94 мас.% и гидрокарбонат натрия - 3,56 - 5,96 мас.% (порообразователи в виде пузырьков). Всю массу тщательно растирают, перемешивают пестиком до получения однородной массы. Затем пакуют компрессионным способом. После паковки массы форму закрывают под холодным прессом. Затем кювету зажимают в бюгель, прикладывая давление, помещают в термостат и в течение 60 - 65 мин равномерно поднимают температуру до 100-105oC и выдерживают при этой температуре 30-35 мин, после чего продолжают нагревать до 125 - 140oC в течение 30 - 40 мин. По окончании форму охлаждают до 60oC и обрабатывают пластмассовые образцы обычным методом.

Пример изготовления зубного протеза из полихлорвиниловых пластмасс на основе сополимеров хлорвинила с бутилакрилатом и дибутилфталатом.

Жесткую индивидуальную ложку припасовывают в полости рта и снимают функциональный оттиск известным способом, по которому получают рабочую модель. После изготовления восковой конструкции протеза, загипсовки ее в кювету и выплавления воска накладывают на модель пластинку воска по размеру и толщине предполагаемой подкладки из эластичного полимера. Затем замешивают твердую пластмассу, формуют ее в кювету, прессуют и готовят тесто из эластичной пластмассы

Композицию приготавливают на основе ПМ-01, которая состоит из порошка (сополимер хлорвинила с бутилакрилатом), которого берут 10 г (44,4 мас.%), и жидкости (дибутилфталат) - 10,5 г (46,7 мас.%), 1,2 г (5,33 мас.%) дикарбоната аммония ((NH4)2CO3), 0,8 г (3,56 мас.%) гидрокарбоната натрия (NaHCO3). Тщательно растирают пестиком и перемешивают до получения однородной массы. Затем пакуют компрессионным методом; при этом слой пористой подкладки на протезе верхней челюсти в области задней трети неба выполнен сходящим на нет. Эластичность пластмассы зависит не только от температурных и временных характеристик, но и от толщины восковой пластины.

После паковки готовой композиции форму закрывают и ставят под пресс, после чего кювету зажимают в бюгель, помещают в термостат и в течение 60 мин поднимают температуру постепенно до 100oC и выдерживают при этой температуре 30 мин, затем продолжают нагревать до 130oC в течение 30 мин. По окончании процесса форму охлаждают до 60oC и обрабатывают образцы обычным методом.

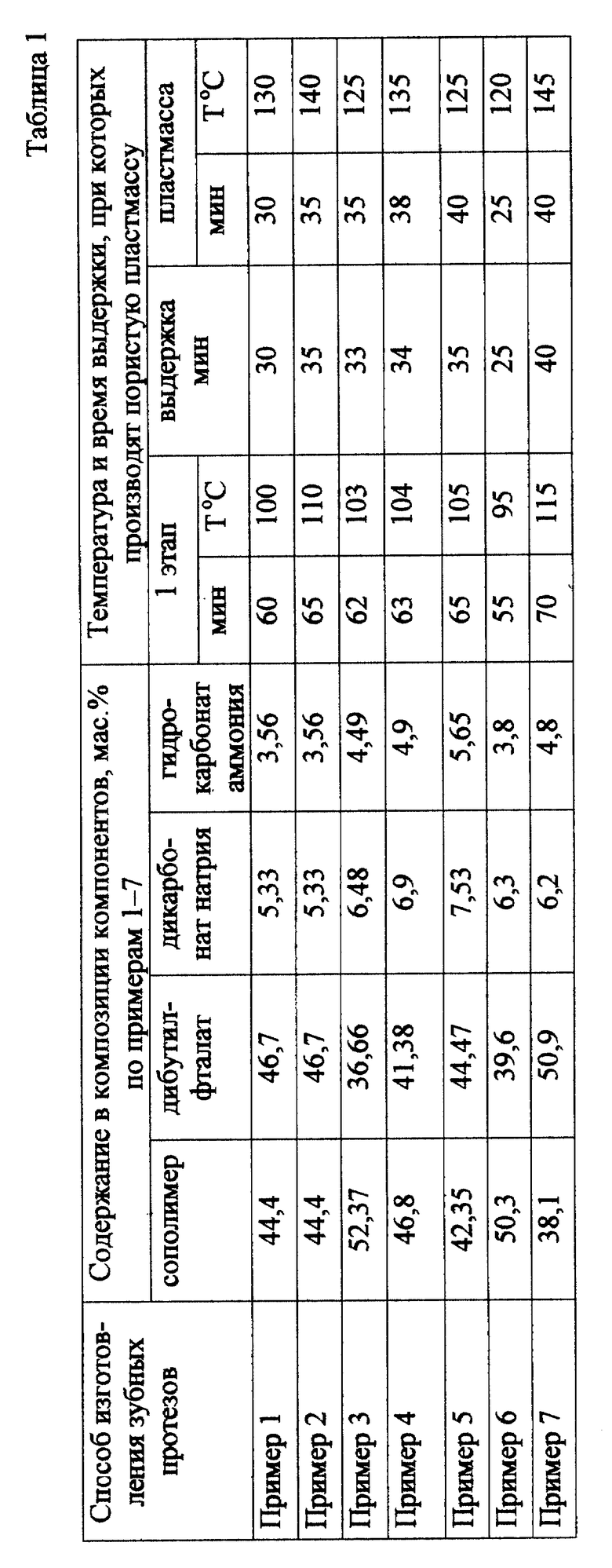

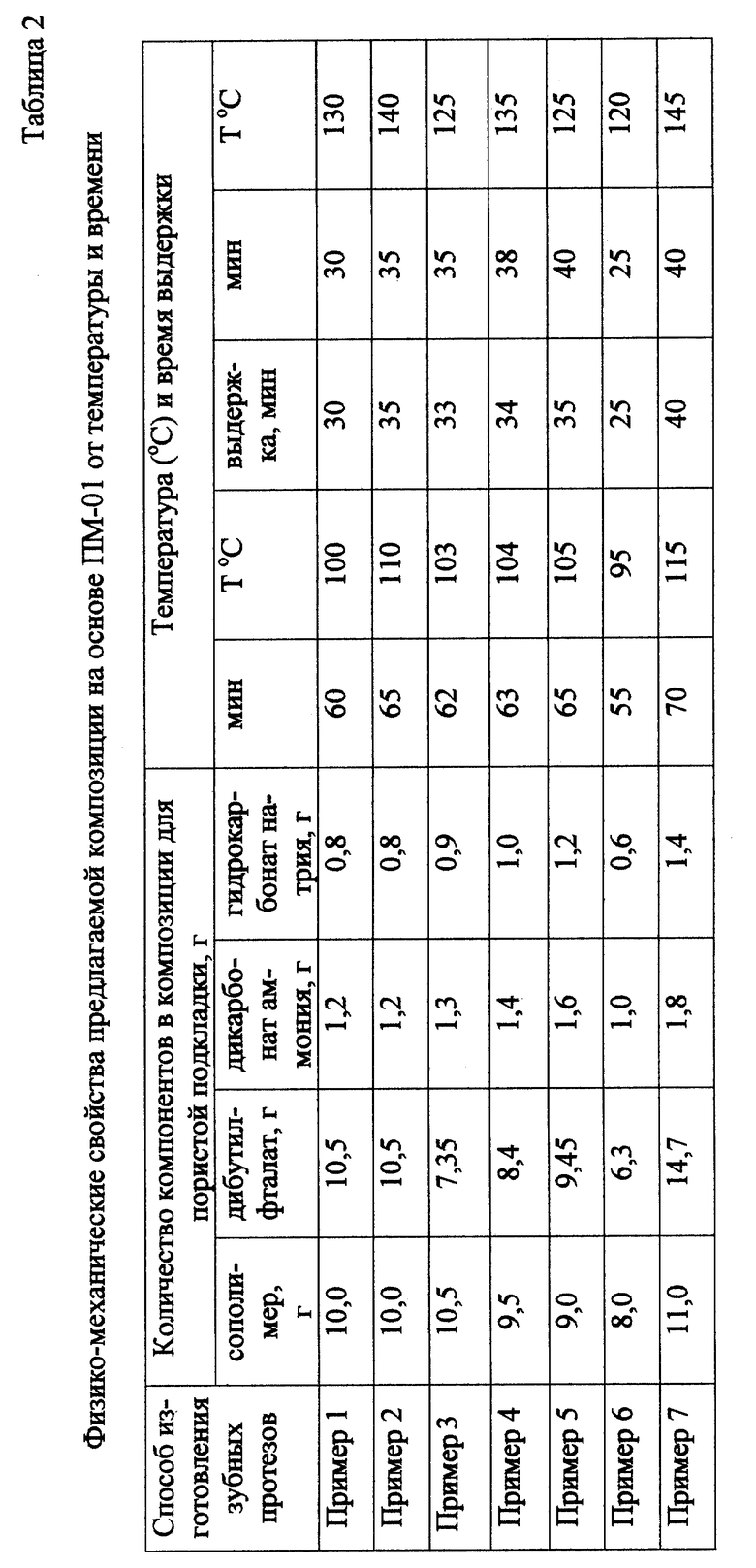

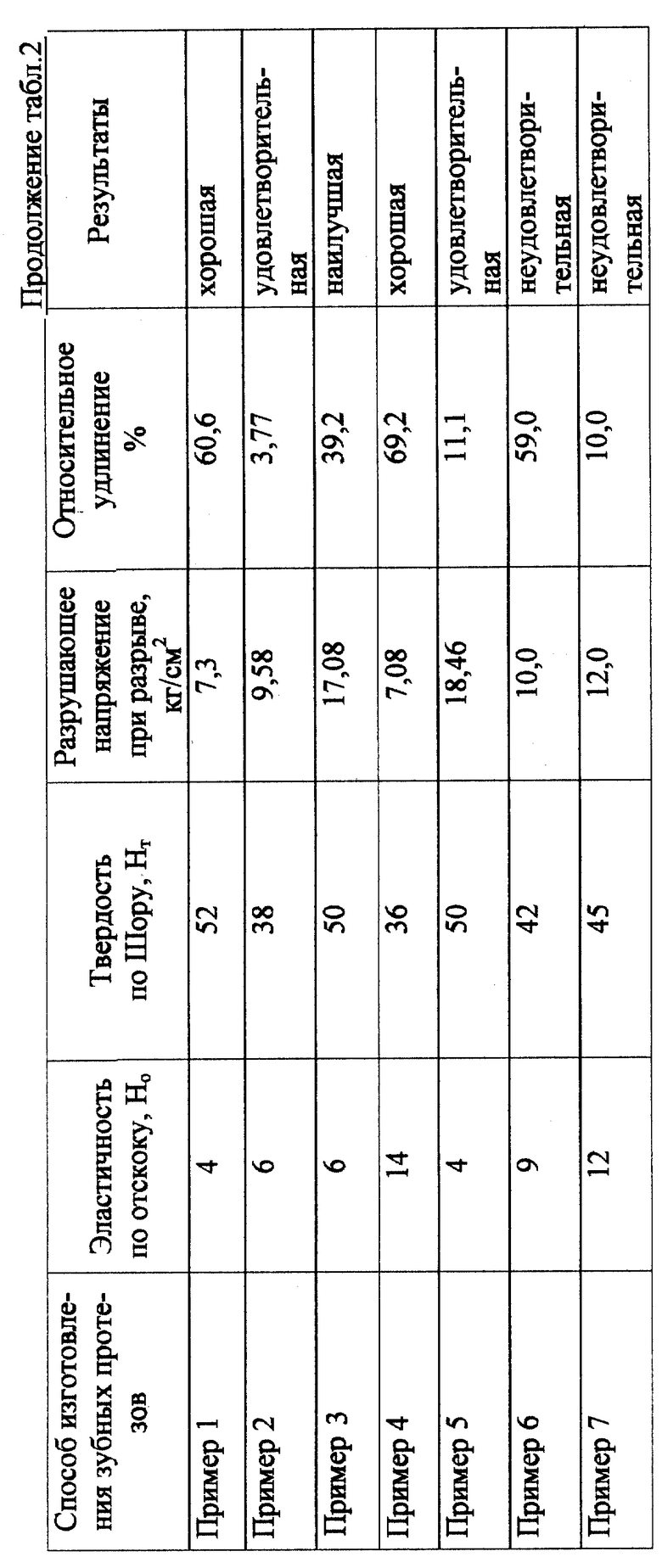

Результаты семи примеров даны в табл. 1, 2.

Таким образом использование предлагаемого протеза обеспечивает минимальное воздействие на ткани протезного ложа и костная ткань не испытывает вредного воздействия, так как протез изготовлен на модели, полученной по функциональным оттискам. В то же время за счет амортизации мягкой подкладки из модифицированной эластичной пластмассы во время функции протез равномерно распределяет нагрузку и производит массирующее действие на костную ткань, что предупреждает атрофию, уменьшает вероятность возникновения воспалительной реакции слизистой оболочки протезного ложа в зонах повышенного давления. Одновременно уменьшаются диффузионные процессы, связанные с миграцией пластификатора в ротовую жидкость, что обеспечивает более длительную эксплуатацию эластичного подслоя по сравнению с традиционной методикой изготовления двухслойного базиса. Индивидуально сформированный слой эластичной пористой пластмассы делается разнопеременной толщины - в отдельных участках, например на вершине альвеолярной части с наибольшей степенью атрофии он достигает 2,0 ± 0,5 мм.

Клиническими показаниями для применения рекомендуемого способа изготовления протеза служат: высокая степень атрофии слизистой оболочки протезного ложа, наличие острых костных выступов на протезном ложе, острой внутренней косой линии, при противопоказаниях к хирургической подготовке протезного ложа к ортопедическому лечению, при изготовлении сложно-челюстных протезов, при непосредственном протезировании. Указанные преимущества позволяют сократить сроки адаптации у больных к изготовленному протезу, при этом сводится к минимуму количество коррекций протеза.

Недостатком рассматриваемых прототипов является полимеризация (термообработка) при повышенных температурах 140-180oC, которая вызывает деструкцию поливинилхлорида, следствием которой является повышение жесткости и изменение цвета эластичного базиса до темных тонов.

Введение порообразователей (дикарбонат аммония и гидрокарбонат натрия) стабилизирует процессы деструкции, что обеспечивает стабильные физико-механические свойства и неизменность цветовой гаммы пластмассы, а также при повышенной температуре порообразование (пузырьки) начинают менять свою объемную форму, жесткое сцепление между ними нарушается, и вся масса пластмассы, находящаяся между стенками протеза, превращается в сплошные пузырьки, нарушая этим шероховатость внешней поверхности, уменьшается ресурс протезов, увеличивается его хрупкость, уменьшается эластичность.

Например, в примерах 1, 2 композиции по весу одинаковые, но температуры разные, сразу изменяются физико-механические свойства пластмассы. В примере 1 при 100-130oC (хороший вариант по физико-механическим свойствам).

Таким образом, при повышенной температуре 110-140oC во втором примере не только изменяется цвет пластмассы, но и пузырьки начинают расти, увеличиваясь в размерах, и подходят близко к стенкам базиса, а также нарушается их крепкая взаимосвязь между собой, что делает пластмассу хрупкой, менее эластичной, уменьшается ресурс, поверхность стенок также становится более шероховатой.

Наилучшим результатом по физико-механическим свойствам является пример 3. В примерах 6, 7 при запредельных граммах в компонентах и запредельных температурах все недостатки, описанные выше, присутствуют в пластмассе, т.е. при этих соотношениях компонентов и температурах нельзя получить заданные результаты при изготовлении пластмасс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ ИЗ ПОЛИХЛОРВИНИЛОВЫХ ПЛАСТМАСС | 2003 |

|

RU2242950C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО СЛОЯ БАЗИСА СЪЕМНОГО ПЛАСТИНОЧНОГО ПРОТЕЗА | 2005 |

|

RU2288695C1 |

| СОСТАВ ДЛЯ ЗУБНЫХ ПРОТЕЗОВ ИЗ ПОЛИХЛОРВИНИЛОВЫХ ПЛАСТМАСС | 2001 |

|

RU2197941C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЗУБНЫХ ПРОТЕЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2262335C1 |

| СЪЕМНЫЙ ОРТОДОНТИЧЕСКИЙ АППАРАТ | 2002 |

|

RU2208416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 1998 |

|

RU2132661C1 |

| Съемный зубной протез | 1988 |

|

SU1602506A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДКЛАДКИ ПОД БАЗИС СЪЁМНОГО ЗУБНОГО ПРОТЕЗА | 2001 |

|

RU2198648C1 |

| Сложный челюстной обтурирующий протез с эластичной компенсирующей подкладкой | 2019 |

|

RU2708224C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛАСТИЧНОГО СЛОЯ НА ЖЕСТКОМ ПЛАСТМАССОВОМ БАЗИСЕ ПРИ ИЗГОТОВЛЕНИИ СЪЕМНОГО ЗУБНОГО ДВУХСЛОЙНОГО ПРОТЕЗА | 2004 |

|

RU2263487C2 |

Изобретение относится к медицине, а именно к ортопедической стоматологии, и может быть использовано для съемного зубного протезирования. Способ выполнен на основе сополимеров хлорвинила с бутилакрилатом и дибутилфталатом. Компоненты перемешивают до получения однородной массы, пакуют, придают давление, нагревают в сухой среде до 140 - 180°С в течение 45 - 105 мин, охлаждают. Перед перемешиванием в готовую смесь дополнительно вводят дикарбонат аммония и гидрокарбонат натрия. После приложения давления равномерно в течение 60 - 65 мин нагревают до 100 - 105°С, выдерживают 30 - 35 мин, затем продолжают нагревать до 125 - 140°С в течение 30 - 40 мин при следующем количественном соотношении компонентов, мас.%: сополимер 42,35 - 52,37; дибутилфталат 36,48 - 46,7; дикарбонат аммония 5,33 - 7,94; гидрокарбонат натрия 3,56 - 5,96. В результате снижаются сроки адаптации больных к протезам за счет обеспечения оптимального распределения давления протеза на ткани протезного лона в состоянии покоя, амортизирующего, массирующего действия во время функции снижение степени атрофических процессов, повышение фиксации и стабилизации в сложных клинических условиях протезного ложа. 2 табл., 2 ил.

Способ изготовления зубных протезов из полихлорвиниловых пластмасс на основе сополимеров хлорвинила с бутилакрилатом и дибутилфталатом, при котором компоненты перемешивают до получения однородной массы, пакуют, прикладывают давление, нагревают в сухой среде до 140 - 180°С в течение 45 - 105 мин, охлаждают, отличающийся тем, что перед перемешиванием в готовую смесь дополнительно вводят дикарбонат аммония и гидрокарбонат натрия и после приложения давления равномерно в течение 60 - 65 мин нагревают до 100 - 105°С, выдерживают 30 - 35 мин, затем продолжают нагревать до 125 - 140°С в течение 30 - 40 мин при следующем количественном соотношении компонентов, мас.%:

Сополимер - 42,35 - 52,37

Дибутилфталат - 36,48 - 46,7

Дикарбонат аммония - 5,33 - 7,94

Гидрокарбонат натрия - 3,56 - 5,96

| Актуальные вопросы ортопедической стоматологии | |||

| - Воронеж: Воронежская государственная медицинская академия им.Бурденко, 1998, выпуск 8, с.19 - 23 | |||

| US 4360344 А, 23.11.1982 | |||

| US 4184253 A, 22.01.1980 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 0 |

|

SU196247A1 |

Авторы

Даты

2001-09-10—Публикация

2000-03-23—Подача