Изобретение относится к медицине, а именно к ортопедической стоматологии и может быть использовано для съемного зубного протезирования.

Известна пластмасса ПМ-01, представляющая собой эластичную пластмассу на основе сополимера хлорвинила с бутилакрилатом (порошок) и (жидкости) дибутилфталата (пластификатор - ДБФ). Отличается постоянной мягкостью, прочностью связи с базисом протеза и не теряет своих свойств под воздействием среды полости рта.

Для приготовления образцов из эластичной пластмассы ПМ-01 брали 10 г порошка и 5; 8; 12 мг жидкости ДБФ (дибутилфталата) и помещали в фарфоровую ступку, тщательно растирали пестиком и перемешивали до получения однородной массы. Затем в фторопластовую форму закладывали приготовленную массу, равномерно распределяя ее по всей поверхности модели. После паковки массы форму накрывали целлофаном, закрывали металлической пластиной (пуансон) и зажимали струбциной, постепенно повышая давление. Затем пресс-форму помещали в термошкаф. Формование проводили при температуре 140-180°С в течение 45-105 мин. Затем охлаждали на воздухе, раскрывали и обрабатывали пластмассовые образцы обычным методом.

Недостатком данной пластмассы является недостаточное распределение давления протеза на ткани протезного ложа, недостаточная фиксация и стабилизация в сложных клинических условиях протезного ложа (аналог) (Актуальные вопросы ортопедической стоматологии. Выпуск 8, Воронеж, 1998 г., с.19-23, Воронежская государственная медицинская академия им. Н.Н.Бурденко).

Наиболее близким решением из известных является способ изготовления зубных протезов из полихлорвиниловых пластмасс на основе сополимеров хлорвинила с бутилакрилатом и бутилфталатом, при котором компоненты перемешивают до получения однородной массы, пакуют, прикладывают давление, нагревают в сухой среде до 140-180°С в течение 45-105 мин, охлаждают, причем перед перемешиванием в готовую смесь дополнительно вводят дикарбонат аммония и гидрокарбонат натрия и после приложения давления равномерно в течение 60-65 мин нагревают до 100-105°C, выдерживают 30-35 мин, затем продолжают нагревать до 125-140°С в течении 30-40 мин при следующем количественном соотношении компонентов, мас.%:

сополимер 42,35-52,37

дибутилфталат 36,48-46,7

дикарбонат аммония 5,33-7,94

гидрокарбонат натрия 3,56-5,96

(описание к патенту РФ №2173112 С1, 7 МПК А 61 С 13/00 с приоритетом от 23.03.2000 г. “Способ изготовления зубных протезов из полихлорвиниловых пластмасс”. /Каливраджиян Э.С., Калмыков В.В., Седельников П.П., Голубев Н.А., Бурлуцкая С.И., Пшеничников И.А.).

Недостатки: низкая когезионная прочность, недостаточно высокие прочностные свойства между жестким и эластичным базисом, в случае дефекта протеза проникновение ротовой жидкости в эластичный пористый слой.

Технический результат: повышение надежности протеза за счет более длительного срока службы его, т.е. увеличение когезионной прочности эластичного базиса и значительной прочности на границе раздела фаз “жесткий - эластичный базис”, а также увеличения фиксации и стабилизации в сложных клинических условиях протезного ложа.

Достигается поставленная цель за счет того, что в известном способе изготовления зубных протезов из полихлорвиниловых пластмасс на основе сополимера хлорвинила с бутилакрилатом (порошок) и дибутилфталатом (жидкость) компоненты перемешивают до получения однородной массы. пакуют, прикладывают давление, равномерно в течение 60-65 мин нагревают до 100-105°С, выдерживают 30-35 мин, затем продолжают нагревать до 125-140°С в течение 30-40 мин. Отличительной особенностью предлагаемого способа является то, что перед перемешиванием всех компонентов дополнительно вводят поливинилбутираль, который вначале соединяют с дибутилфталатом, нагревают их до 85-90°С и выдерживают 30-35 мин до полного растворения, а затем все компоненты смешивают и обрабатывают известным вышеописанным способом при следующем соотношении компонентов, мас.ч.:

сополимер 8,5-10,2

дибутилфталат 6,5-10,5

поливинилбутираль 0,20-1,0

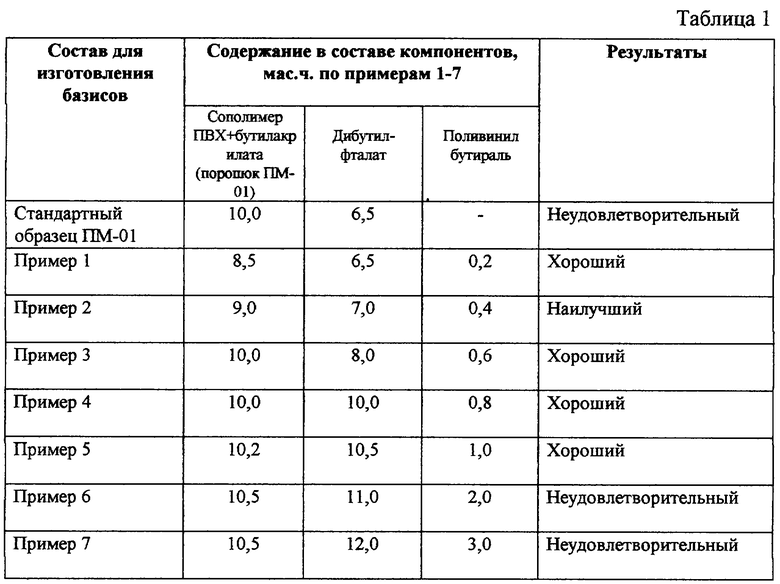

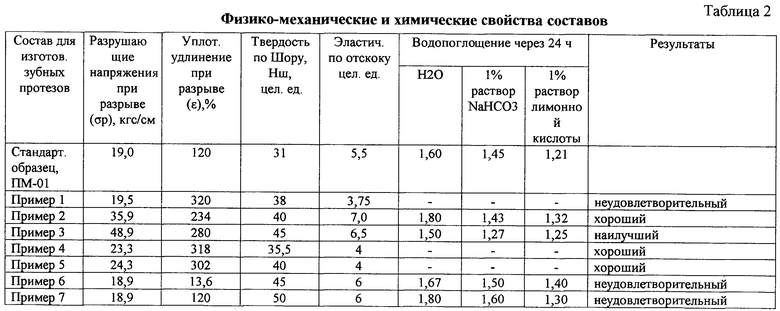

Предварительное смешивание дибутилфталата с поливинилбутиралем и нагревание их до 85-90°С с выдержкой 30-35 мин обеспечивает равномерное распределение в объеме композиции поливинилбутираля, который способствует повышению прочности не только в эластичном слое, но и на разделе фаз жесткой эластичной пластмассы, при этом разрушающее напряжение при разрыве уменьшается. Дополнительная добавка к композиции поливинилбутираля повышает фиксацию протеза, т.е. протез не скачет, не балансирует, за счет повышенной адгезии (прилипание) к слизистой оболочке полости рта происходит стабилизация протеза, уменьшается токсичность зубного протеза, за счет уменьшения выхода свободного пластификатора улучшаются физико-химические и физические свойства пластмассы (см. таблицы 1 и 2).

Приготавливают композицию на основе эластичной пластмассы ПМ-01, состоящую из порошка, сополимера хлорвинила с бутилакрилатом 8,5-10,2 мас.ч. и жидкости дибутилфталата - 6,5-10,5 мас.ч., в которую дополнительно перед перемешиванием всех компонентов вводят поливинилбутираль (порошок) 0,20-1,0 мас.ч., который вначале смешивают с дибутилфталатом (жидкость), нагревают до 85-90°С, выдерживают 30-35 мин до полного растворения, а затем полученную массу смешивают с сополимером хлорвинила с бутилакрилатом 8,5-10,2 мас.ч. до получения однородной массы, пакуют, прикладывают давление равномерно в течение 60-65 мин и нагревают до 100-105°С, выдерживают 30-35 мин, затем продолжают нагревать до 125-140°С в течение 30-40 мин, после чего охлаждают до 40°С и обрабатывают пластмассовые образцы обычным способом.

Пример изготовления зубного протеза из полихлорвиниловых пластмасс на основе сополимеров хлорвинила с бутилакрилатом и дибутилфталатом с добавлением поливинилбутираля.

Жесткую индивидуальную ложку припасовывают в полости рта и снимают функциональный оттиск известным способом, по которому получают рабочую модель. После изготовления восковой конструкции протеза и загипсовки его, загипсовки композиции в кювету и выплавления воска накладывают на модель пластинку воска по размеру и толщине предлагаемой подкладки из эластичного полимера. Затем замешивают твердую пластмассу, формуют ее в кювету, прессуют и готовят тесто из эластичной пластмассы.

Композицию приготавливают на основе ПМ-01, которая состоит из порошка (сополимер хлорвинила с бутилакрилатом), которого берут 9 мас.ч. и жидкости (дибутилфталат) 7 мас.ч.

Предварительно в жидкость (дибутилфталат) вводят дополнительно поливинилбутираль 0,40 мас.ч., перемешивают и нагревают до 90°С, выдерживая 30 мин для лучшего и полного растворения, затем в полученную смесь вводят порошок сополимера хлорвинила с бутилакрилатом, тщательно растирают, перемешивают до получения однородной массы, затем пакуют компрессионным методом.

После паковки готовой композиции форму закрывают и ставят под пресс, после чего кювету зажимают в бюгель, помещают в термостат и в течение 60 мин поднимают температуру постепенно до 100°С и выдерживают при этой температуре 30 мин, затем продолжают нагревать до 130°С в течение 30 мин. По окончании процесса форму охлаждают до 60°С и обрабатывают образцы обычным методом.

Результаты семи примеров даны в таблицах 1 и 2. Введение дополнительно в известную композицию поливинилбутираля улучшает физико-химические и физико-механические свойства пластмассы. Это видно на примере 3 (таблицы 1 и 2), в котором отражены наилучшие результаты.

Как показали исследования, при модификации композиции поливинилбутираля в количестве до 5% равномерное распределение по объему композиции достигается в случае растворения его в дибутилфталате с подогревом. Все испытания по определению прочностных свойств эластичной пластмассы проводились по ГОСТ 11262-68 на машине ZM-10. При испытании на растяжение образец в виде двойной лопатки закреплялся плоским зажимом и растягивался при постоянной скорости взаимного перемещения захватов. При испытании на разрыв (σp) одновременно определяли и относительное удлинение при разрыве ε, %.

Испытание по определению поверхностной твердости (Нш) эластичного материала проводили при помощи твердомера ТШМ-2 способом Шора. Эластичность по отскоку (Но) определяли на упругомере марки Rauenstein. Диагностические испытания в условиях знакопеременных нагрузок проводили на приборе “PLAST-BEND-FAJGNER” тип: ХР-08. Водопоглощение в условиях нейтральной щелочной среды проводили по ГОСТ 4650-80.

В качестве сред использовали дистиллированную воду на 1,0% раствора питьевой соды и 1% лимонной кислоты. Результаты исследований приведены в примерах, отраженных в таблицах 1, 2.

На основании проведенных исследований следует, что практически во всех случаях наблюдается когезионное упрочнение полимерной матрицы. Наилучший достигнутый результат отражен в примере 3, где разрушающее напряжение на разрыв составляет σр - 48,9 кг/см2 (в прототипе почти в три раза меньше σр - 17,8 кг/см2), относительное удлинение при разрыве ε, % - 280 (в прототипе ε, % - 39,2). Увеличение поливинилбутираля в составе композиции снижает прочностные свойства, что связано с неравномерным распределением поливинилбутираля, если его ввести более 1,0 или менее 0,2 в композицию и соответственно с гетерогенностью полимерной композиции.

Были проведены динамические испытания в условиях знакопеременных нагрузок при растяжении образцов с относительным удлинением на 50%.

Разрушения образцов по примеру 3 и примеру 6 произошли:

1. По примеру 3 - 52290 циклов.

2. По примеру 6 - 21417 циклов.

Таким образом, по результату испытаний образцов можно сделать вывод, что результаты примера 3 самые наилучшие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ ИЗ ПОЛИХЛОРВИНИЛОВЫХ ПЛАСТМАСС | 2000 |

|

RU2173112C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО СЛОЯ БАЗИСА СЪЕМНОГО ПЛАСТИНОЧНОГО ПРОТЕЗА | 2005 |

|

RU2288695C1 |

| СОСТАВ ДЛЯ ЗУБНЫХ ПРОТЕЗОВ ИЗ ПОЛИХЛОРВИНИЛОВЫХ ПЛАСТМАСС | 2001 |

|

RU2197941C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЗУБНЫХ ПРОТЕЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2262335C1 |

| СЪЕМНЫЙ ОРТОДОНТИЧЕСКИЙ АППАРАТ | 2002 |

|

RU2208416C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БАЗИСОВ ЗУБНЫХ ПРОТЕЗОВ | 2001 |

|

RU2197220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ С ЭЛАСТИЧНОЙ ПОДКЛАДКОЙ | 2003 |

|

RU2224481C2 |

| Способ изготовления съемных зубных протезов с двухслойным базисом | 1990 |

|

SU1827217A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2003 |

|

RU2224480C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2010 |

|

RU2427345C1 |

Изобретение относится к области ортопедической стоматологии и касается изготовления зубных протезов. Способ изготовления зубных протезов из полихлорвиниловых пластмасс на основе сополимеров хлорвинила с дибутилфталатом заключается в перемешивании до получения однородной массы, паковке, прикладывании давления в течение 6-65 минут, нагревании до 100-105°С, выдерживании 30-40 минут, при этом перед перемешиванием всех компонентов дополнительно вводят поливинилбутираль, который вначале соединяют с дибутилфталатом, нагревают до 85-95°С, выдерживают 30-35 минут до полного растворения. Способ позволяет увеличить срок службы протезов, увеличивается фиксация и стабилизация в сложных клинических условиях протезного ложа. 2 табл.

Способ изготовления зубных протезов из полихлорвиниловых пластмасс на основе сополимеров хлорвинила с дибутилфталатом, при котором компоненты перемешивают до получения однородной массы, пакуют, прикладывают давление, равномерно в течение 60-65 мин, нагревают до 100-105°С, выдерживают 30-35 мин, затем продолжают нагревать до 125-140°С в течение 30-40 мин, отличающийся тем, что перед перемешиванием всех компонентов дополнительно вводят поливинилбутираль, который вначале соединяют с дибутилфталатом, нагревают до 85-95°С, выдерживают 30-35 мин до полного растворения при следующем соотношении компонентов, мас.ч.:

Сополимер 8,5-10,2

Дибутилфталат 6,5-10,5

Поливинилбутираль 0,2-1,0

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ ИЗ ПОЛИХЛОРВИНИЛОВЫХ ПЛАСТМАСС | 2000 |

|

RU2173112C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНОГО ПРОТЕЗА | 1998 |

|

RU2135113C1 |

| RU 98123700 A, 27.10.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 1995 |

|

RU2082349C1 |

| SU 1434728 A1, 20.02.1996. | |||

Авторы

Даты

2004-12-27—Публикация

2003-02-18—Подача