Изобретение относится к области машиностроения, в частности к устройствам для водовоздушной закалки при обработке деталей различного назначения.

Известно распределительное коллекторное устройство для раздачи жидкотекучих сред, в том числе запыленных потоков, состоящих из газа и твердых частиц, содержащее полый корпус, состоящий из нескольких цилиндрических участков, выполненных с постепенным уменьшением диаметров по мере приближения к заднему торцу корпуса, при этом на образующих цилиндрических участков выполнены выпускные отверстия.

Недостатком такого технического решения является значительная неравномерность раздачи жидкой составляющей смеси через выпускные отверстия коллекторного устройства. Через первые отверстия коллекторного устройства наблюдается повышенный расход жидкости, который, как показали экспериментальные проверки, в несколько раз превышает средний расход жидкости по отверстиям. Расход жидкости на средних участках резко снижается, а на последних вновь возрастает.

Неравномерность раздачи жидкости по отверстиям коллекторного устройства приводит при закалке к неравномерному охлаждению поверхности деталей и, соответственно, к повышенному разбросу механических свойств закаливаемых деталей и неблагоприятному напряженно-деформированному состоянию, вследствие чего возможны повышенные поводки и растрескивания.

Неравномерное распределение расхода жидкости через выпускные отверстия при течении газожидкостной смеси по коллекторному устройству объясняется следующим образом.

При втекании газожидкостной смеси внутрь коллекторного устройства часть жидких капель (до 50%), содержащихся в потоке, вследствие турбулентного перемешивания оседает на внутренних стенках, образуя пристенную кольцевую жидкую пленку, которая движется в направлении движения газового ядра, но со значительно меньшей скоростью.

Оставшаяся часть жидких капель движется с газовым ядром и участвует в обмене массой с жидкой пленкой; причем при отсутствии раздачи газожидкостной смеси в выпускные отверстия корпуса коллектора между жидкой пленкой и жидкими каплями газового ядра в процессе движения устанавливается динамическое равновесие.

Пристенная жидкая пленка при натекании на выпускные отверстия отдает в них часть своей массы, причем расход жидкости из пленки в выпускные отверстия пропорционален массовому расходу жидкости в пленке и периметру выпускных отверстий.

По мере раздачи жидкости из пленки в выпускные отверстия массовый расход жидкости из пленки уменьшается и, следовательно, уменьшается расход жидкости через выпускные отверстия.

Вследствие уменьшения расхода жидкости в жидкой пленке уменьшается ее толщина, нарушаются условия динамического равновесия и возрастает приток жидкости из газового ядра в жидкую пленку. Однако дополнительный приток жидкости из газового ядра в жидкую пленку не компенсирует потерь расхода жидкости в жидкой пленке из-за ее раздачи в выпускные отверстия в начальной части коллектора. Такая компенсация достигается в средней части коллектора при существенно меньшем расходе жидкости в жидкой пленке.

На последнем участке коллектора расход жидкости через выпускные отверстия возрастает, что объясняется тупиковым эффектом, заключающимся в падении скорости газового потока, сепарации жидкости и ее накоплении у заднего торца коллектора.

Техническая задача, на решение которой направлено предлагаемое изобретение, - повышение равномерности раздачи жидкости через выпускные отверстия коллекторного устройства и дисперсности ее распыления при течении газожидкостной смеси по коллекторному устройству.

Для решения поставленной задачи в известном распределительном коллекторном устройстве газожидкостной смеси, содержащем полый корпус, состоящий из нескольких цилиндрических участков, имеющих выпускные отверстия на их образующих и выполненных с постепенным уменьшением их диаметров по мере приближения к заднему торцу корпуса, внутри корпуса установлена перепускная труба, состоящая из нескольких цилиндрических участков, с уменьшением диаметров участков по мере уменьшения диаметра корпуса коллекторного устройства.

Перепускная труба установлена при необходимости соосно с корпусом коллекторного устройства.

Отверстия на перепускной трубе выполнены при необходимости соосно с выпускными отверстиями коллекторного устройства.

Перед корпусом коллекторного устройства установлен эжектор, соединенный с задним торцом корпуса трубой с диаметром, меньшим диаметра последнего цилиндрического участка корпуса коллектора.

Предлагаемое коллекторное устройство поясняется чертежами.

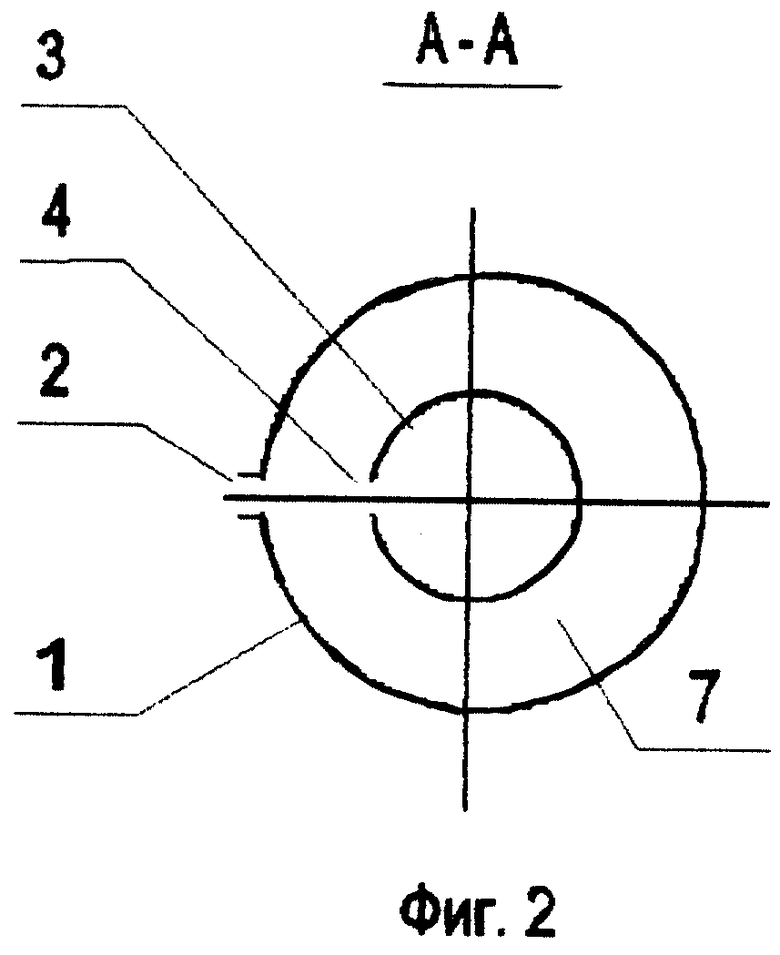

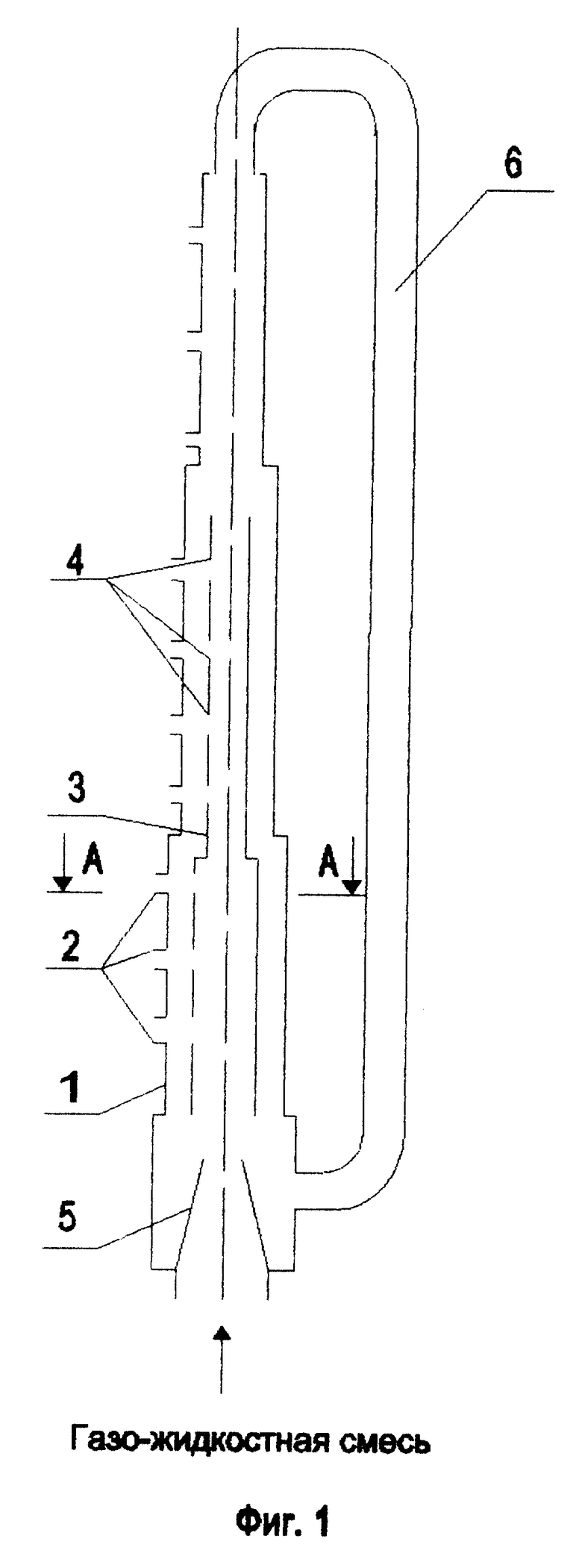

На фиг. 1 изображен продольный разрез устройства, на фиг. 2 - поперечный разрез.

Коллекторное устройство содержит полый корпус 1, состоящий из нескольких цилиндрических участков с постепенно уменьшающимся диаметром участков по мере приближения последних к заднему торцу корпуса 1. На образующих цилиндрических поверхностей выполнены выпускные отверстия 2. Внутри корпуса установлена перепускная труба 3 с отверстиями 4 на ее образующей, состоящая из нескольких цилиндрических участков с уменьшающимися диаметрами по мере уменьшения диаметра корпуса коллекторного устройства.

На входе в корпус установлен эжектор 5, всас которого соединен с задним торцом корпуса 1 трубой 6, диаметр которой меньше диаметра последнего цилиндрического участка корпуса коллектора. Корпус 1 коллекторного устройства и перепускная труба 3 организуют внешний контур 7 потока газожидкостной смеси.

Работает предлагаемое коллекторное устройство следующим образом.

На вход эжектора 5 поступает предварительно подготовленная газожидкостная смесь под давлением Р≥2 кг/см2. В эжекторе 5 газожидкостная смесь разгоняется и поступает в корпус 1. На входе в корпус 1 устройства поток газожидкостной смеси разделяется на две части: одна часть течет по внешнему контуру 7, образованному корпусом 1 и перепускной трубой 3, вторая часть течет внутри перепускной трубы 3. В каждом выпускном отверстии 2 устройства происходит раздача газожидкостной смеси из внешнего контура 7 в окружающую среду. Причем из перепускной трубы 3 через отверстия 4 во внешний контур 7 поступает определенное количество газожидкостной смеси, компенсирующее до некоторой степени уменьшение жидкой составляющей во внешнем контуре, что выравнивает ее расход через выпускные отверстия 2. От заднего торца корпуса 1 устройства по трубе газожидкостная смесь перепускается на всас эжектора 5.

Выполнение перепускной трубы, состоящей из нескольких цилиндрических участков с уменьшающимися диаметрами по мере уменьшения диаметра корпуса коллекторного устройства с отверстиями на ее образующих, позволяет уменьшить расход жидкости в выпускных отверстиях в начальной части коллекторного устройства и удержать его на постоянном уровне в выпускных отверстиях в средней части коллекторного устройства. Это достигается тем, что часть жидкости оседает в виде жидкой пленки на перепускной трубе, уменьшая массовый расход жидкости в пленке, движущейся по внутренней поверхности начального участка коллекторного устройства. В дальнейшем уменьшение массового расхода жидкости в пленке вследствие ее раздачи в выпускных отверстиях коллекторного устройства компенсируется ее притоком через отверстия перепускной трубы.

Уменьшение диаметров цилиндрических участков перепускной трубы соответственно уменьшению диаметров цилиндрических участков коллекторного устройства обеспечивает требуемый скоростной (дисперсно-кольцевой) режим газожидкостной смеси как внутри перепускной трубы, так и во внешнем контуре, что препятствует сепарации потока и, следовательно, равномерному распределению газожидкостной смеси в выпускных отверстиях коллекторного устройства и повышению дисперсности распыления жидкой фазы.

Установка эжектора на входе в коллекторное устройство и соединение заднего торца коллекторного устройства с всасом эжектора трубой меньшего диаметра позволяет повысить скорость течения газожидкостной смеси у заднего торца коллекторного устройства, предотвратить расслоение потока и связанное с этим ухудшение равномерности раздачи и дисперсности распыления жидкости, истекающей через последние отверстия коллекторного устройства.

Высокая скорость истечения газожидкостной смеси из сопла эжектора, диаметр которого существенно меньше внутреннего диаметра коллекторного устройства, способствует дополнительному распылению жидкости в подсасываемом циркулирующем потоке.

Таким образом, предлагаемое техническое решение позволяет обеспечить равномерное охлаждение поверхностей закаливаемых деталей за счет повышения равномерности раздачи жидкости через выпускные отверстия коллекторного устройства и обеспечения дисперсности ее распыления и, следовательно, предупредить появление повышенных поводок и растрескивание закаливаемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПРЕДЕЛИТЕЛЬНОЕ КОЛЛЕКТОРНОЕ УСТРОЙСТВО ГАЗОЖИДКОСТНОЙ СМЕСИ | 1999 |

|

RU2164246C1 |

| ЛИНЕЙНЫЙ ОГНЕТУШИТЕЛЬ | 1993 |

|

RU2101058C1 |

| УСТРОЙСТВО ПОЖАРОТУШЕНИЯ ТОНКОРАСПЫЛЕННЫМ ПОТОКОМ ОГНЕТУШАЩЕЙ ЖИДКОСТИ ИЛИ ПОТОКОМ ПЕНЫ И РАСПЫЛИТЕЛЬ ДЛЯ ИХ ФОРМИРОВАНИЯ | 2011 |

|

RU2489187C2 |

| ТЕРМОГЕНЕРАТОР | 2000 |

|

RU2177591C1 |

| УСТАНОВКА ДЛЯ ОБЕЗЖЕЛЕЗИВАНИЯ ВОДЫ | 2000 |

|

RU2165897C1 |

| МАССОВЫЙ КАМЕРНЫЙ СЧЕТЧИК ЖИДКОСТИ | 2017 |

|

RU2666179C1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ В ГАЗОВОЙ СРЕДЕ С ОБРАЗОВАНИЕМ ГАЗОКАПЕЛЬНОЙ СТРУИ С ВЫСОКОЙ КИНЕТИЧЕСКОЙ ЭНЕРГИЕЙ | 2011 |

|

RU2442627C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| СПОСОБ ИЗМЕРЕНИЯ МАССЫ ЖИДКОСТИ МАССОВЫМ КАМЕРНЫМ СЧЕТЧИКОМ ЖИДКОСТИ И ЕГО ИЗМЕРИТЕЛЬНАЯ КАМЕРА | 2017 |

|

RU2656279C1 |

| ШАХТНЫЙ ПОДОГРЕВАТЕЛЬ КУСКОВОГО МАТЕРИАЛА | 2014 |

|

RU2568806C1 |

Изобретение относится к области машиностроения, в частности к устройствам для водовоздушной закалки при термообработке деталей различного назначения. Техническим результатом изобретения является повышение равномерности распределения газожидкостной смеси и дисперсности распыления жидкой фазы. Распределительное коллекторное устройство содержит полый корпус, который состоит из нескольких цилиндрических участков, расположенных в порядке уменьшения их диаметра по мере приближения к заднему торцу корпуса. На образующих цилиндрических участков выполнены выпускные отверстия. Внутри корпуса установлена перепускная труба, состоящая из нескольких цилиндрических участков с уменьшением диаметра участков по мере уменьшения диаметра корпуса коллекторного устройства, и расположенная при необходимости соосно с корпусом. При этом на образующих перепускной трубы выполнены отверстия, при необходимости соосно с выпускными отверстиями коллекторного устройства. Перед корпусом коллекторного устройства установлен эжектор, соединенный с задним торцом корпуса трубой, диаметр которой меньше диаметра последнего цилиндрического участка корпуса коллектора. 2 з.п. ф-лы, 2 ил.

| ИДЕЛЬЧИК И.Е | |||

| Аэродинамика технологических аппаратов | |||

| - М.: Машиностроение, 1983, с.320, рис | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для охлаждения проката | 1982 |

|

SU1076161A1 |

| Устройство для охлаждения металла распыленной жидкостью | 1985 |

|

SU1245372A1 |

| Устройство для газожидкостного охлаждения проката | 1986 |

|

SU1380827A1 |

Авторы

Даты

2001-09-20—Публикация

2000-01-11—Подача