Изобретение относится к пирометаллургии и может быть использовано при очистке черновых концентратов благородных металлов от примесей.

Известен способ обогащения концентратов металлов бесколлекторной плавкой (см. , например, Карпухин А.И., Рыбин С.Г. Применение пирометаллургических методов плавки на золотодобывающих предприятиях, в сб.: "Драгоценные металлы и драгоценные камни: проблемы добычи и извлечения из руд, песков и вторичного сырья", Иркутск, 1996 г.). Способ заключается в том, что исходный концентрат золота смешивают с флюсом, состоящим из соды, буры, извести и стекла, и плавят с помощью электродов из карборунда, погруженных в шлаковый расплав. Недостатком способа является невозможность получить сплав, совершенно свободный от ртути, и высокая вредность выделяющихся паров ртути при плавке концентрата, содержащего ртуть, а также существенные потери золота вследствие уноса его с газами, брызгами из-за местного перегрева у электродов.

Наиболее близким к изобретению является способ плавки чернового золота в тигле (см. Барышников И.Ф. и др. Пробоотбирание и анализ благородных металлов. М., Металлургия, 1968, с. 95-97). Способ заключается в том, что черновое золото, полученное на золотоизвлекательных заводах, драгах, гидравлических установках и промывочных приборах с применением ртути для извлечения металла, плавят в графитовых тиглях. В качестве флюсов при этом используют соду, буру и селитру в следующей пропорции, в частях по массе: 100 буры, 50 соды, 3 селитры. При сильно загрязненном золоте в шихту добавляют кварц.

Недостатком прототипа является неполное удаление ртути из сплава при небольшой продолжительности плавки и выделение вредных паров при плавке и разливке металла.

Технический результат, достигаемый изобретением, заключается в снижении содержании ртути в продукте, а также в значительном снижении содержания ртути в парах и выделениях при плавке и разливке металла.

Указанный технический результат достигается за счет того, что в способе перед плавкой чернового золота в исходный продукт добавляют флюс, состоящий из смеси веществ в соотношении в частях по массе: 100 буры, 50 соды и 3- селитры, плавку проводят в графитовых тиглях, при этом, согласно изобретению, в состав флюса вводят дополнительные компоненты: серу и фтористый натрий или калий в количестве не менее 2% от массы исходного флюса каждого дополнительного компонента, температуру расплава поддерживают в интервале 1100-1150oC. При сильном загрязнении в шихту добавляют кварц.

Добавление в расплав компонентов, реагирующих с составляющими расплава, способствует перераспределению этих составляющих между фазами расплава. Ртуть образует довольно прочные соединения с серой и фтором, поэтому введение в состав флюса и серы и фтористого натрия способствует быстрому удалению ртути из сплава благородных металлов в шлак за счет близости поверхностных натяжений расплавов солей ртути (сульфидов и фторидов) и шлакового расплава. При этом значительно сокращается выделение ртути в виде паров металла, поскольку распределение солей ртути по шлаку удерживает эти соли от термического разложения, температура при плавлении чернового золота составляет 1100-1150oC. При меньшей температуре подвижность расплава ниже, а при большей температуре возникает опасность угара золота.

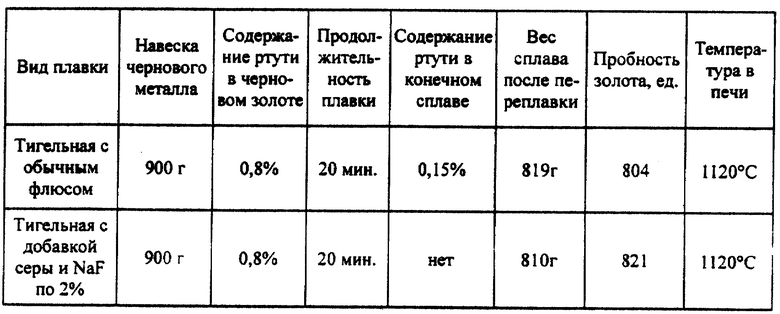

Примером конкретного выполнения способа является сравнительная плавка в тиглях чернового золота, полученного отпаркой амальгамы на добычном участке прииска "Береговой" Амурской области. Данные приведены в таблице.

Способ плавки чернового золота предназначен для очистки золота от ртути. Способ заключается в том, что к флюсу, состоящему из (в частях по массе) 100 буры, 50 соды и 3 селитры, добавляют не менее 2% от массы исходного флюса серу и фтористый натрий или калий. Флюс с черновым металлом плавят при 1100 - 1150°С. Способ позволяет снизить содержание ртути в продукте, а также в парах и выделениях при плавке и разливке. 1 з.п. ф-лы, 1 табл.

| БАРЫШНИКОВ И.Ф | |||

| и др | |||

| Пробоотбирание и анализ благородных металлов | |||

| - М.: Металлургия, 1968, с.95-97 | |||

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО ЗОЛОТОСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ | 1992 |

|

RU2025521C1 |

| RU 94003583 А1, 27.02.1996 | |||

| RU 94023877 А1, 20.03.1996 | |||

| ПИРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ИЗВЛЕЧЕНИЯ ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ КОНЦЕНТРАТОВ | 1996 |

|

RU2099435C1 |

| US 3902890, 02.09.1975. | |||

Авторы

Даты

2001-09-20—Публикация

1999-06-29—Подача