Изобретение относится к нефтяной промышленности и может найти применение при повышении производительности скважин.

Известен способ многофакторного технологического комплексного воздействия на пласт, включающий нагрев кислотного раствора непосредственно на забое скважины за счет экзотермической реакции между раствором и металлическим магнием в контейнере - термогазогенераторе, а затем в забое создание гидроударов высоких давлений, способствующих проникновению рабочей жидкости - кислотного раствора в пласт (Б. М. Сучков. Применение гидроударного воздействия на пласт раствором кислоты. -ВНИИОЭНГ, серия "Техника и технология добычи нефти и обустройство нефтяных месторождений ", вып. 16, М., 1988 г., с. 27 - 29).

Устройство для осуществления известного способа представляет термогазогенератор, имеющий цилиндрический корпус с внутренней перфорированной трубой, пространство между которыми заполняют реакционным материалом - гранулированным магнием, генерирующим при реакции с кислотным раствором тепло и газ. Гидроударное устройство состоит из цилиндрического корпуса, внутреннее пространство которого разделено рядом диафрагм с осевыми отверстиями, диаметры которых увеличиваются снизу вверх. Гидроударное устройство подсоединяют соосно к нижней части термогазогенератора с возможностью гидравлического сообщения, образуя единый комплекс подземного оборудования. После спуска на заданную глубину оборудования с помощью колонны насосно-компрессорных труб и замещения скважинной жидкости раствором кислоты происходит контакт кислотного раствора с магнием, приводящий к выделению тепла и газа. Затем сбрасывают самый меньший шар, который перекрывает отверстие нижней диафрагмы и доступ кислотного раствора к пласту. В колонне насосно-компрессорных труб создают повышенное давление, разрывающее диафрагму, и избыточное давление передается на забой скважины. Путем перекрытия последующих диафрагм аналогичным образом в забое создают последовательные гидроимпульсы высоких давлений.

Преимуществом способа является то, что наряду с термокислотным воздействием на призабойную зону пласта оказывают гидроударное воздействие, создающее условия для проникновения нагретого кислотного раствора в поры пласта. К недостатку способа относится то, что из-за большой длины гидроударного устройства в едином подземном оборудовании нагретый в термогазогенераторе кислотный раствор, проходя значительное расстояние внутри разветвленных поверхностей гидроударного устройства, существенно снижает свою температуру и эффективность термического воздействия на призабойную зону пласта.

Наиболее близким к изобретению по технической сущности является способ обработки призабойной зоны пласта и устройство для его осуществления, которые включают доставку в забой термогазогенератора с реакционным материалом и рабочей жидкости, нагрев последней и создание гидродавления в интервале обработки (патент РФ N 2139423, кл. E 21 В 43/25, опублик. 1999 г. - прототип).

В способе-прототипе рабочую жидкость помещают в контейнер, расположенный под термогазогенератором. Между термогазогенератором и контейнером образуют камеру смешения, создавая, таким образом, единое устройство, спускаемое в забой на кабель-тросе. В качестве реакционного материала снаряжают термогазогенератор газогенерирующим сгораемым материалом. Вытеснение рабочей жидкости из контейнера в камеру смешения осуществляют путем размещения в донной части контейнера поршня и сжигания шашки из газогенерирующего композиционного материала. Благодаря этому в камере смешения создают встречные потоки рабочей жидкости и нагретых газообразных продуктов, образующихся при сгорании композиционного материала в термогазогенераторе. Рабочая жидкость в камере смешения интенсивно нагревается и превращается в газожидкостное состояние. Одновременно с нагревом рабочей жидкости в забое создают продолжительное гидродавление, способствующее более глубокому проникновению нагретой рабочей жидкости в обрабатываемый пласт.

Преимуществом способа-прототипа является повышение коллекторских характеристик призабойной зоны пласта за счет более высоких параметров нагрева, газонасыщения и продолжительности воздействия гидродавления рабочей жидкости при обработке призабойной зоны пласта. Недостатком способа-прототипа является существенное снижение его эффективности воздействия на интервал обработки призабойной зоны пласта при отсутствии или недостаточной глубине зумпфа в скважине, а также при толщине подлежащей обработке пласта, не превышающей высоту контейнера с рабочей жидкостью, при которой камера смешения устройства будет находиться выше интервала обрабатываемого интервала пласта. В этих условиях выходящая из камеры смешения при наибольших параметрах нагрева рабочая жидкость по мере удаления из зоны камеры смешения будет существенно снижать температуру, величину гидродавления и газонасыщения, что приведет к снижению эффективности обработки заданного интервала призабойной зоны пласта.

В изобретении решается задача повышения эффективности технологии обработки заданного интервала призабойной зоны пласта путем расширения пределов применения способа и устройства в условиях отсутствия или недостаточной глубины зумпфа скважины.

Задача решается тем, что в способе обработки призабойной зоны пласта, включающем доставку в забой устройства из снаряженного газогенерирующим сгораемым композиционным материалом термогазогенератора, соосно совмещенных с ним камеры смешения и контейнера с рабочей жидкостью, поршнем и шашкой из газогенерирующего сгораемого композиционного материала, сжигание газогенерирующего композиционного материала термогазогенератора, вытеснение из контейнера поршнем рабочей жидкости за счет сжигания шашки из газогенерирующего композиционного материала, нагрев рабочей жидкости за счет создания в камере смешения потока нагретых газообразных продуктов сгорания композиционного материала термогазогенератора навстречу потоку рабочей жидкости и образование гидродавления в интервале обработки, согласно изобретению в качестве газогенерирующего сгораемого композиционного материала термогазогенератора используют смесь, выделяющую при термодеструкции плавиковую кислоту, в камеру смешения поток нагретых газообразных продуктов сгорания композиционного материала термогазогенератора направляют снизу, поток рабочей жидкости навстречу потоку газообразных продуктов сгорания - сверху, при этом дно контейнера выполняют с возможностью его раскрытия и регулирования расхода потока рабочей жидкости при его вытеснении из контейнера.

Задача также решается тем, что в устройстве для обработки призабойной зоны пласта, включающем снаряженный газогенерирующим сгораемым композиционным материалом термогазогенератор, соосно совмещенные с ним камеру смешения и контейнер с рабочей жидкостью, поршнем и шашкой из генерирующего сгораемого композиционного материала, согласно изобретению термогазогенератор в устройстве размещен под камерой смешения, над которой установлен контейнер с рабочей жидкостью, при этом пространство между крышкой контейнера и поршнем, где расположена шашка из газогенерирующего сгораемого композиционного материала, заполнено инертной жидкостью, дно контейнера выполнено в виде подпружиненной заглушки и связанного с ней сменного стакана, каждый с радиальными отверстиями заданного сечения и возможностью их раскрытия и вылива рабочей жидкости в камеру смешения.

При работе скважин их производительность снижается вследствие отложений в призабойной зоне кольматирующих элементов. Существующие технологии обработки призабойной зоны пласта эффективны, но в случае недостаточной глубины зупфа бывают неприменимы.

В изобретении решается задача повышения эффективности технологии обработки заданного интервала призабойной зоны пласта путем расширения пределов применения способа и устройства в условиях отсутствия или недостаточной глубины зумпфа скважины.

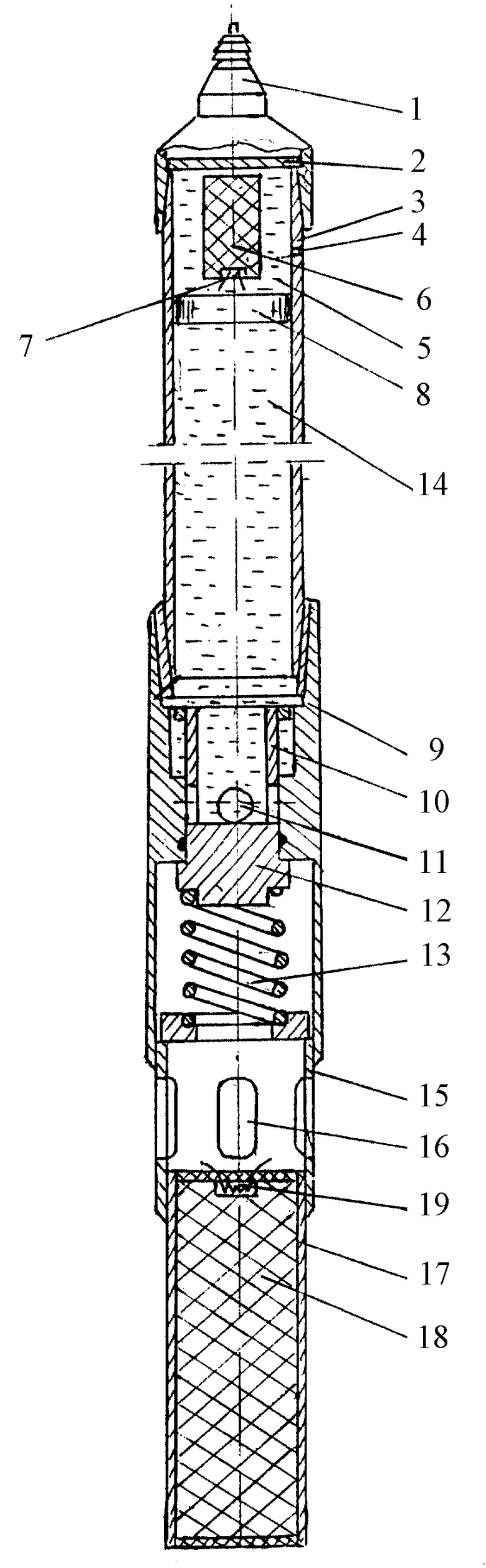

Для решения поставленной задачи используют устройство, представленное на фиг. 1.

Устройство включает присоединенный к геофизической головке 1 контейнер, состоящий из крышки 2 и корпуса 3 с отверстием 4. Контейнер заполнен инертной жидкостью 5. Под крышкой контейнера размещается шашка 6 из газогенерирующего сгораемого материала с воспламенителем сгораемого материала шашки 7 и поршень 8. Донной частью контейнера служит запорный стакан 9, в котором располагаются сменный стакан 10 с радиальными отверстиями 11 и связанная с ним заглушка 12 на пружине 13. Между поршнем 8 и заглушкой 12 контейнер заполнен рабочей жидкостью 14. К нижней части запорного стакана 9 присоединена камера смешения 15 с окошками 16. Снизу к камере смешения 15 подсоединен термогазогенератор, который состоит из корпуса 17, снаряженного газогенерирующим сгораемым композиционным материалом 18 с воспламенителем сгораемого композиционного материала термогазогенератора 19.

В качестве газогенерирующего сгораемого композиционного материала термогазогенератора 19 используют смесь, включающую, мас.%:

Нитрат аммония - 50 - 52

Фторопласт Ф-4 - 38-40

Эпоксидный компаунд - 8-10

Нитрат аммония (аммиачная селитра) NH3NO3 является окислителем. Фторопласт Ф-4 (политетрафторэтилен) при разложении при повышенной температуре, т. е. при термодеструкции, выделяет плавиковую кислоту, эпоксидный компаунд служит для связки компонентов, постоит из эпоксидной смолы марки ЭД-20 с отвердителем полиэтиленполиамином в соотношении 10:1. Возможно использование других эпоксидных компаундов.

Указанный состав обладает достаточной теплотой сгорания, при его сгорании выделяются практически только газообразные продукты (700 л/кг), температура на поверхности материала при горении составляет 2200oC. При такой температуре создаются условия термодеструкции фторопласта-4, который начинает деструктировать при температуре более 400oC. Из 1 кг смеси выделяется 0,3 кг плавиковой кислоты. Плавиковая кислота воздействует на породу пласта и способствует увеличению проницаемости призабойной зоны пласта.

В качестве газогенерирующего сгораемого композиционного материала шашки 6 для вытеснения рабочей жидкости из контейнера используется аналогичный состав по способу-прототипу следующего содержания компонентов, мас. %:

Аммиачная селитра гранулированная марки Б - 70 - 74

Эпоксидная смола марки ЭД-20 с отвердителем полиэтиленполиамином в соотношении 10:1 - 26 - 30

Состав шашки 6 при сгорании выделяет 700 л/кг газообразных продуктов, имеет скорость горения 0,5 -1,2 мм/с в пределах давлений 0,1-30 МПа.

В качестве рабочей жидкости 14, размещаемой в контейнере, используют кислотные растворы, растворители, растворы поверхностно-активных веществ как по отдельности, так и в различных соотношениях между ними. В качестве инертной жидкости 5, в среде которой происходит сгорание шашки 6 из газегенерирующего композиционного материала, используют скважинную жидкость.

Размещение термогазогенератора в устройстве под камерой смешения 15, а над ней - контейнера с рабочей жидкостью 14 позволяет более технологично расположить камеру смешения 15 устройства непосредственно в интервале обработки призабойной зоны в условиях недостаточной глубины зумпфа, в частности, не более 1,0 - 1,5 м, а также при отсутствии зумпфа, когда камера смешения 15 устройства будет находиться в интервале обработки пласта соответственно не далее 1,5 м от его подошвы. Это связано с тем, что высота термогазогенератора, установленного в устройстве ниже камеры смешения 15, не превышает 1,5 м, что позволяет произвести эффективную обработку пласта малой толщины, составляющей, например, 1,5 - 2,0 м. В этих же условиях по способу-прототипу, при котором контейнер с рабочей жидкостью 14 расположен в устройстве ниже камеры смешения 15, последняя будет находиться выше подошвы обрабатываемого пласта на расстоянии не менее 10-12 м, т. к. именно такую высоту имеет контейнер для рабочей жидкости 14. По этой причине по способу-прототипу можно эффективно обрабатывать только пласты, превышающие 10- 12 м. При меньшей толщине пласта область камеры смешения 15, где создаются наибольшие параметры нагрева и давления рабочей жидкости, будет удалена от подлежащей обработке интервала пласта, что приведет к снижению эффективности обработки заданного интервала призабойной зоны пласта. Часть тепловой волны от нагретой газожидкостной среды, возникающей в зоне камеры смешения 15, будет, кроме того, подниматься вверх и осуществлять предварительный подогрев расположенного над камерой смешения 15 контейнера с рабочей жидкостью 14, что будет дополнительно способствовать созданию более высоких параметров последующего нагрева рабочей жидкости в камере смешения 15. Размещение термогазогенератора в устройстве под камерой смешения 15, а над ней - контейнера с рабочей жидкостью 14 позволяет, в свою очередь, осуществить направление потока более легких и всплываемых вверх нагретых газообразных продуктов сгорания композиционного материала термогазогенератора снизу вверх, а встречного потока рабочей жидкости с большим удельным весом - сверху вниз, что способствует его более лучшему смешению с газообразными продуктами сгорания и нагреву в камере смешения 15 и, в конечном итоге, повышению эффективности воздействия рабочей жидкости на обрабатываемый пласт. Заполнение инертной жидкостью 5 области размещения шашки 6 из газогенерирующего сгораемого композиционного материала в контейнере устройства обеспечивает более стабильный процесс сгорания шашки 6. При этом выравнивание гидростатического давления в скважине и контейнере с рабочей жидкостью при спуске устройства в забой за счет отверстия 4 в корпусе контейнера позволяет производить сжигание шашки 6 в условиях более высокого забойного давления, что дает возможность создания избыточного давления вытеснения рабочей жидкости 14 за счет сжигания значительно меньшей массы шашки 6 из композиционного материала. Через указанное отверстие 4, кроме того, стравливается при подъеме устройства на устье повышенное давление, оставшееся в объеме контейнера за счет образования газообразных продуктов сгорания композиционного материала шашки 6.

Выполнение дна контейнера в виде подпружиненной заглушки 12 и связанного с ней, сменного стакана 10 с радиальными отверстиями 11 заданного сечения обеспечивает как надежную доставку рабочей жидкости 14 в контейнере, так и регламентированный вылив ее в забой в интервале обработки путем раскрытия радиальных отверстий 11 в сменном стакане 10 при движении последнего вместе с подпружиненной заглушкой 12 вниз за счет давления газообразных продуктов сгорания материала шашки 6. Регламент расхода рабочей жидкости 14 из дна контейнера может быть заранее установлен на устье скважины путем использования сменных стаканов 10 с различной величиной сечения их радиальных отверстий 11.

Способ обработки призабойной зоны пласта и устройство для его осуществления действует следующим образом.

В скважину на кабель-тросе (на фиг. не показан), подсоединенному к геофизической головке 1, доставляют снаряженное устройство в заданный интервал обработки пласта. С устья скважины через кабель-трос подают электрический импульс одновременно на воспламенитель сгораемого материала термогазогенератора 19 и воспламенитель сгораемого материала шашки 7. Образующиеся при сгорании композиционного материала шашки в газообразные продукты оказывают через поршень 8 давление на рабочую жидкость 14 и заглушку 12. Последняя совместно со сменным стаканом 10 начинает двигаться вниз, приводя к поджатию пружины 13, раскрытию радиальных отверстий 11 сменного стакана 10 и регламентированному выливу рабочей жидкости 14 из контейнера в камеру смешения 15. Одновременно с потоком из дна контейнера сверху вниз в камере смешения 15 образуется встречный поток снизу вверх газообразных продуктов сгорания композиционного материала термогазогенератора 19. Рабочая жидкость 14, в частности раствор соляной кислоты, интенсивно смешивается в камере смешения 15 с газообразными продуктами сгорания композиционного материала термогазогенератора 19, за счет теплообмена быстро нагревается, в значительной мере образуя высокотемпературную газожидкостную смесь. Процесс вытеснения рабочей жидкости 14 в камеру смешения 15 согласуется во времени с процессом сгорания и образования потока газообразных продуктов, вытекающих из термогазогенератора. Наряду с образованием высокотемпературной зоны - газожидкостной среды в области, прилегающей к камере смешения 15, создается гидродавление с продолжительностью, соответствующей времени работы термогазогенератора. Оба этих фактора в предлагаемом способе обеспечивают интенсивную фильтрацию гидрожидкостной рабочей смеси по каналам и порам призабойной зоны пласта, способствуя очищению пор от загрязняющих отложений, вызывая интенсивное реагирование кислоты с породой, образование новых и расширение существующих каналов и пор. Вследствие многократных процессов расширения и сжатия газовых пузырьков в рабочей жидкости, создаются условия для циклических репресионно-депрессионных воздействий нагретой газожидкостной смеси на пласт, что приводит к повышению эффективности обработки призабойной зоны пласта.

Примеры конкретного выполнения

Пример 1. Проводят обработку призабойной зоны пласта в нефтедобывающей скважине глубиной 1700 м. Для осуществления обработки используют устройство в соответствии с чертежом. В качестве газогенерирующего сгораемого композиционного материала термогазогенератора 19 используют смесь, включающую, мас.%:

Нитрат аммония - 50

Фторопласт Ф-4 - 40

Эпоксидный компаунд - 10

В качестве газогенерирующего сгораемого композиционного материала шашки 6 для вытеснения рабочей жидкости из контейнера используют смесь, включающую, мас.%:

Аммиачная селитра гранулированная марки Б - 70

Эпоксидная смола марки ЭД-20 с отвердителем полиэтиленполиамином в соотношении 10:1 - З0

Производят доставку в забой устройства, сжигание гаэогенерируещего сгораемого материала термогазогенератора, вытеснение из контейнера поршнем рабочей жидкости за счет сжигания шашки из газогенерирующего композиционного материала, нагрев, испарение и превращение рабочей жидкости в газожидкостное состояние за счет создания в камере смешения потока нагретых газообразных продуктов сгорания материала термогазогенератора снизу вверх навстречу потоку рабочей жидкости сверху вниз и образование гидродавления в интервале обработки. Дно контейнера выполняют с возможностью его раскрытия и регулирования расхода потока рабочей жидкости при ее вытеснении из контейнера.

Пример 2. Выполняют, как пример 1. В качестве газогенерирующего сгораемого композиционного материала термогазогенератора 19 используют смесь, включающую, мас.%:

Нитрат аммония - 52

Фторопласт Ф-4 - 38

Эпоксидный компаунд - 10

В качестве газогенерирующего сгораемого композиционного материала шашки 6 для вытеснения рабочей жидкости из контейнера используют смесь, включающую, мас.%:

Аммиачная селитра гранулированная марки Б - 74

Эпоксидная смола марки ЭД-20 с отвердителем полиэтиленполиамином в соотношении 10:1 - 26

Пример 3. Выполняют, как пример 1. В качестве газогенерирующего сгораемого композиционного материала термогазогенератора 19 используют смесь, включающую, мас.%:

Нитрат аммония - 52

Фторопласт Ф-4 - 40

Эпоксидный компаунд - 8

В качестве газогенерирующего сгораемого композиционного материала шашки 6 для вытеснения рабочей жидкости из контейнера используют смесь, включающую, мас.%:

Аммиачная селитра гранулированная марки Б - 72

Эпоксидная смола марки ЭД-20 с отвердителем полиэтиленполиамином в соотношении 10:1 - 28

Работоспособность и преимущества предлагаемого способа и устройства для его осуществления подтверждены результатами их опытно-промысловых испытаний. Испытания подтверждают, что предлагаемым способом и устройством обеспечивается эффективная обработка заданного интервала призабойной зоны пласта даже в условиях отсутствия зумпфа в забое скважины и толщины подлежащей обработке пласта менее 4,0 м, что нельзя реализовать при применении устройства по способу-прототипу. Испытания показали, что при использовании предлагаемого способа и устройства в интервале обработки пласта достигается температура 435oC, что на 65oC выше температуры (370oC), создающейся при использовании способа-прототипа. Гидродавление при предлагаемом способе в забое достигает 62-64 МПа по сравнению с 56-58 МПа по способу-прототипу. Полученные результаты подтверждают, что по предлагаемому способу и устройству улучшаются условия смешения и нагрева рабочей жидкости в камере смешения и соответственно повышаются ее рабочие характеристики, что обуславливает эффект повышения приемистости обрабатываемого пласта.

Применение предложенного технического решения позволит повысить эффективность технологии обработки заданного интервала призабойной зоны пласта, расширить пределы применения способа и устройства в условиях отсутствия или недостаточной глубины зумпфа скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ | 1997 |

|

RU2139423C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2173775C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1999 |

|

RU2138630C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2209960C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НЕФТЯНОЙ СКВАЖИНЫ | 2012 |

|

RU2495236C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2015 |

|

RU2588523C1 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2633883C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИНЫ И ПОГРУЖНОЙ ГЕНЕРАТОР ИМПУЛЬСОВ ДАВЛЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2334873C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2000 |

|

RU2157885C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2072423C1 |

Изобретение относится к нефтяной промышленности и может найти применение при повышении производительности скважин, обеспечивает повышение эффективности технологии обработки заданного интервала призабойной зоны пласта путем расширения пределов применения способа и устройства в условиях отсутствия или недостаточной глубины зупфа скважины. При обработке призабойной зоны пласта производят доставку в забой устройства из снаряженного газогенерирующим сгораемым композиционным материалом термогазогенератора, соосно совмещенных с ним камеры смешения и контейнера с рабочей жидкостью, поршнем и шашкой из газогенерирующего сгораемого композиционного материала. Сжигают газогенерирующий сгораемый материал термогазогенератора. Вытесняют из контейнера поршнем рабочую жидкость за счет сжигания шашки из газогенерирующего композиционного материала. Нагревают, испаряют и превращают рабочую жидкость в газожидкостное состояние за счет создания в камере смешения потока нагретых газообразных продуктов сгорания материала термогазогенератора навстречу потоку рабочей жидкости и образуют гидродавление в интервале обработки. В качестве газогенерирующего сгораемого композиционного материала термогазогенератора используют смесь, выделяющую при термодеструкции плавиковую кислоту, включающую, мас.%: нитрат аммония 50-52; политетрафторэтилен 38-40: эпоксидный компаунд 8-10. В камеру смешения поток нагретых газообразных продуктов сгорания материала термогазогенератора направляют снизу вверх. Поток рабочей жидкости навстречу потоку газообразных продуктов сгорания направляют сверху вниз. Дно контейнера выполняют с возможностью его раскрытия и регулирования расхода потока рабочей жидкости при ее вытеснении из контейнера. Устройство включает снаряженный газогенерирующим сгораемым композиционным материалом термогазогенератор, соосно совмещенные с ним камеру смешения и контейнер с рабочей жидкостью, поршнем и шашкой из генерирующего сгораемого композиционного материала. Термогазогенератор в устройстве размещен под камерой смешения. Над ней установлен контейнер с рабочей жидкостью. Пространство между крышкой контейнера и поршнем, где расположена шашка из газогенерирующего сгораемого композиционного материала, заполнено инертной жидкостью. Дно контейнера выполнено в виде подпружиненной заглушки и связанного с ней сменного стакана. Каждый из них выполнен с радиальными отверстиями заданного сечения и возможностью их раскрытия и выливания рабочей жидкости в камеру смешения. 1 ил.

Нитрат аммония - 50 - 52

Политетрафторэтилен - 38 - 40

Эпоксидный компаунд - 8 - 10

в камеру смешения поток нагретых газообразных продуктов сгорания композиционного материала термогазогенератора направляют снизу, поток рабочей жидкости навстречу потоку газообразных продуктов сгорания - сверху, при этом дно контейнера выполняют с возможностью его раскрытия и регулирования расхода потока рабочей жидкости при его вытеснении из контейнера.

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ | 1997 |

|

RU2139423C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 1991 |

|

RU2030570C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1999 |

|

RU2138623C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1996 |

|

RU2091570C1 |

| БУМАГОДЕЛАТЕЛЬНАЯ МАШИНА | 1997 |

|

RU2124601C1 |

| Способ термокислотной обработки призабойной зоны пласта | 1988 |

|

SU1668645A1 |

| US 4936385 A, 26.06.1990 | |||

| US 5295545 A, 22.03.1994 | |||

| US 5005641 A, 09.04.1991 | |||

| US 4673039 A, 16.06.1987. | |||

Авторы

Даты

2001-09-20—Публикация

2001-01-24—Подача