Изобретение относится к нефтедобывающей промышленности, в частности к способам обработки призабойной зоны нефтяного пласта кислотами с целью повышения производительности скважин.

Известен способ обработки призабойной зоны нефтяного пласта с помощью смеси соляной и фтористо-водородной (плавиковой) кислот, которую получают при раздельном закачивании в скважину образователей или носителей этих кислот, например, соляную кислоту закачивают в скважину в виде ее носителя - эмульсии из дизельного топлива с заданной степенью устойчивости, а плавиковую кислоту - в виде ее образователя - фтористой соли в водном растворе. Подачу компонентов осуществляют одновременно-раздельно по трубному и затрубному пространству с последующим смешением их в интервале обрабатываемого пласта. Полученную таким образом смесь продавливают с устья скважины в продуктивный пласт с использованием продавочной жидкости. Далее под воздействием пластовой температуры и давления эмульсия разрушается, в результате чего выделившаяся соляная кислота взаимодействует с фтористой солью с образованием плавиковой кислоты (патент РФ 2021498, Е 21 В 43/27, опубл. 15.10.1994, БИ 19). Достоинством способа является то, что при закачивании в скважину агрессивные кислоты (соляная и плавиковая) изолированы и не оказывают большого отрицательного действия на скважинное оборудование.

Недостатком способа является значительные затраты времени и средств на хранение, перевозку, подготовку рабочих растворов, реагентов, продавочной жидкости и на закачку их с устья в забой с привлечением агрегатов и транспортных средств, связанных с повышенной экологической опасностью. Все это снижает производительность и технико-экономические показатели способа. Ограничением в технологии способа является также необходимость только определенных значений скважинной температуры и давления, ниже которых эмульсия соляной кислоты должна сохранять стабильность, а выше - должно происходить разрушение эмульсии соляной кислоты и взаимодействие ее с фтористой солью.

Более близким к предлагаемому способу является способ обработки призабойной зоны нефтяного пласта нагнетанием в пласт смеси соляной и плавиковой кислот, которую получают последовательным путем предварительного смешения порошкообразных образователей соляной кислоты - поливинилхлорида и плавиковой кислоты - бифторида аммония, доставления в забой скважин, нагнетания в пласт и термического разложения (деструкции) полученной смеси под действием температуры пласта (патент РФ 2030570, Е 21 В 43/27, опубл.10.03.1995, БИ 7 (прототип)).

Преимуществом способа является то, что образователи соляной и плавиковой кислот предварительно смешиваются, а затем полученная смесь доставляется в призабойную зону скважин, что сокращает количества операций в сравнении с раздельной доставкой компонентов по трубному и затрубному пространству скважин.

Недостатком способа являются значительные затраты времени и средств, связанных с промывкой скважины низкотемпературной жидкостью в связи с необходимостью предварительного снижения температуры на забое, а также с хранением, перевозкой, а также подготовкой значительных объемов рабочих растворов, реагентов, компонентов и закачкой с устья в забой смеси образователей кислот.

Другим недостатком способа-прототипа является низкая технологическая эффективность обработки, обусловленная возможностью:

- выделения и разделения компонентов в процессе доставления в забой смеси образователей кислот из-за высокой растворимости бифторида аммония в воде и нерастворимости в ней поливинилхлорида;

- закупоривания каналов и пор призабойной зоны пласта твердыми компонентами смеси образователей кислот, т.к. в период задавки они не успевают нагреться до высоких температур и разложиться.

Известны устройства для тепловой обработки призабойной зоны нефтяного пласта (см. а.с. 574524, опубл. в БИ 36 за 1977 и а.с. 703653, опубл. в БИ 46 за 1979).

Нагреватель содержит корпус-распределитель, соединенный с патрубком, сердечником и кожухом, компенсатор и крышку. Внутри сердечника размещена центральная труба. Корпус-распределитель имеет гнездо для крепления токоввода, силового кабеля. В полости между кожухом и сердечником размещены катушки индуктивности.

В целях обработки пласта нагреватель устанавливают ниже насоса в интервале продуктивного пласта.

Недостатком известных устройств является большая металлоемкость, сложность конструкции, большие затраты электроэнергии и имеет малую эффективность. Температура нагрева жидкости в забойной зоне пласта достигает только 90oС при длине нагревателя 5,5 м и массе его 180 кг.

Наиболее близким по технической сущности к предлагаемому является "Устройство для воздействия на призабойную зону пласта" (см. а.c. 883355, 3 Е 21 В 43/24, опубл. БИ 43, 1981), содержащее корпус, выполненный в виде двух концентрично установленных подпружиненных патрубков, кабель-трос, головку ввода и электроды.

Данное устройство может быть использовано одновременно для электрического прогрева скелета пород продуктивного пласта в призабойной зоне с целью удаления парафино-смолистых отложений и снижения вязкости нефти.

Однако это устройство требует также больших энергетических затрат, металлоемкое.

Задачей настоящего изобретения является создание способа для обработки призабойной зоны нефтяного пласта и устройства для его осуществления, обеспечивающего повышение эффективности обработки пласта за счет более глубокого прогрева термохимическим воздействием, снижение затрат энергии и времени с использованием устройства, обладающего малой массой, простым конструктивным исполнением.

Поставленная задача решается описываемым способом, включающим доставку в интервал обрабатываемого пласта смеси образователей соляной и плавиковой кислот и последующее ее разложение с выделением соляной и плавиковой кислот.

Новым является то, что в качестве образователей кислот используют материалы, разлагающиеся при горении с выделением соляной и плавиковой кислот, а доставку их в интервал обработки пласта осуществляют в виде монолитного заряда, заключенного в сгораемый корпус, который при сжигании дополнительно выделяет соляную кислоту, и спускаемого на геофизическом кабель-тросе с последующим сжиганием монолитного заряда послойным горением с нижнего торца и корпуса с одновременным образованием высокой температуры, давления и газожидкостной среды. При этом после их полного сгорания выделенные соляную и плавиковую кислоты продавливают в пласт давлением, создаваемым от сгорания газогенерирующей шашки, спускаемой в составе монолитного заряда, а в качестве последнего используют смесь перхлората аммония, фторопласт Ф-3 или Ф-4 и эпоксидного компаунда при следующем их соотношении, мас.%:

Перхлорат аммония - 47-57

Фторопласт марки Ф-3 или Ф-4 - 38-43

Эпоксидной компаунд - 5-10

При этом составляющие эпоксидный компаунд материалы - эпоксидная смола марки ЭД-20 с пластификатором - дибутилфтолатом и отвердителем - полиэтиленполиамином (ПЭПа) берут в соотношении 70:23:7.

При этом устройство для осуществления способа содержит спускаемый на кабеле-тросе герметичный полый корпус и головку ввода.

Новым является то, что в полости корпуса размещен сгораемый монолитный заряда из смеси на основе образователей соляной и плавиковой кислот, над которым размещена газогенерирующая шашка, а под ним - воспламенитель заряда, например, в виде свечи зажигания, при этом корпус выполнен из материала, выделяющего дополнительно соляную кислоту при его сжигании, например из поливинилхлорида.

Основой способа, таким образом, является осуществление непосредственно перед интервалом обработки генерацией высокотемпературных газообразных продуктов с преимущественным содержанием плавиковой и соляной кислот, образующихся в результате самораспространяющейся химической реакции сгорания монолитного заряда на основе смеси образователей этих кислот. Это позволяет использовать для доставки в забой смеси образователей кислот кабельную технологию.

Сгораемый монолитный заряд представляет смесь, где перхлорат аммония является одновременно окислителем и образователем соляной кислоты, фторопласт выполняет комплексные функции окислителя, горючего и образователя плавиковой кислоты и частично, в случае использования фторопласта марки Ф-3 - соляной кислоты. Эпоксидный компаунд является технологической горючей добавкой, способствующей получению монолитного и прочного заряда.

При сгорании единицы массы заряда из предлагаемой смеси, как показали расчеты и экспериментальные исследования, образуется 0,45. ..0,65 смеси плавиковой (0,25...0,35) и соляной (0,20...0,30) кислот, а также 0,35...0,55 активных продуктов сгорания в виде СО2,СО и N2. При термическом разложении поливинилхлоридого материала (С2Н3Сl) корпуса, кроме того, дополнительно выделяется под воздействием температуры сгорания заряда и шашки 0,15 соляной кислоты с единицы массы корпуса.

Минимальные и максимальные пределы содержания компонентов предлагаемой смеси на основе образователей кислот выполнены с учетом того, что при предельном содержании фторопласта, равно 43%, необходимо не менее 47% перхлората аммония для обеспечения сгорания смеси с образованием газообразных продуктов. Это связано с тем, что при содержании перхлората аммония менее 47% происходит неполное разложение эпоксидного компаунда с образованием нежелательных твердых углеродных частиц. В то же время для изготовления монолитного заряда с предельным содержанием фторопласта требуется 10% эпоксидного компаунда.

При содержании перхлората аммония выше предельного, равного 57%, смесь становится чувствительной к взрыву при механических воздействиях, что предопределяет минимально содержание фторопласта, равного 38%.

При этих условиях для достижения монолитности заряда достаточно 5% эпоксидного компаунда.

Объем газообразных продуктов сгорания заряда составляет 710 л/кг, температура на поверхности горения находится в пределах 2500...2600oС, что позволяет создать в интервале обработки зону повышенного давления, газожидкостной среды и высокой температуры, ограниченной температурой кипения жидкости в забое. Учитывая существенно более высокую активность соляной и плавиковой кислот в газообразном и высокотемпературном состоянии непосредственно в интервале обработки, а также воздействие других активных и нагретых газов при повышенных давлениях, количество соляной и плавиковой кислот для достижения необходимой эффективности обработки потребуется соответственно значительно меньше, чем по существующим технологиям.

В качестве газогенерирующей шашки для создания дополнительного давления с целью окончательного задавливания газожидкостной среды в пласт используется газогенерирующий сгораемый композиционный материал, например, состав по патенту РФ 2075597, зарегистрирован 20.03.1997, следующего содержания компонентов, маc.%:

Аммиачная селитра гранулированная марки Б - 72

Бихромат калия технический - 5

Эпоксидная смола марки ЭД-20 с отвердителем ПЭПа в соотношении 10:1 - 23

указанный состав при сгорании выделяет практически только газообразные продукты (800 л/кг), имеет скорость горения в пределах 4...7 мм/с при широких пределах давлений в жидкой среде 0,1 ...30 МПа и не способен к взрывчатому превращению.

Существенные признаки предлагаемого изобретения:

1) использование в качестве смеси на основе образователей соляной и плавиковой кислот смеси перхлората аммония, фторопласта и эпоксидного компаунда в соотношениях, мас.%:

Перхлорат аммония - 47...57

Фторопласт - 38...43

Эпоксидный компаунд - 5...10

2) изготовление смеси на основе образователей соляной и плавиковой кислот в виде сгораемого монолитного заряда в составе спускаемого устройства;

3) размещение в устройстве заряда и газогенерирующей шашки в единый корпус из поливинилхлоридного материала с возможностью дополнительного выделения соляной кислоты путем термического разложения поливинилхлорида под воздействием температуры сгорания заряда и шашки;

4) доставление в забой скважины смеси образователей соляной и плавиковой кислот;

5) доставление устройства с зарядом из смеси на основе образователей соляной и плавиковой кислот на кабеле в составе устройства в интервал обработки;

6) разложение путем сжигания смеси образователей кислот с выделением соляной и плавиковой кислот;

7) осуществление самораспространяющейся химической реакции сгорания заряда с генерацией (выделением) непосредственно перед обрабатываемым пластом высокотемпературных газообразных продуктов с преимущественным содержанием соляной и плавиковой кислот;

8) образование в забое зоны высокой температуры, повышенного давления и газожидкостной среды;

9) окончательное задавливание газожидкой среды в пласт путем создания дополнительного давления с помощью продуктов сгорания газогенерирующей шашки, располагаемой в устройстве над зарядом и поджигаемой от его продуктов сгорания.

Четвертый и шестой признаки являются общими с прототипом, остальные семь признаков - существенные отличительные признаки предлагаемого изобретения.

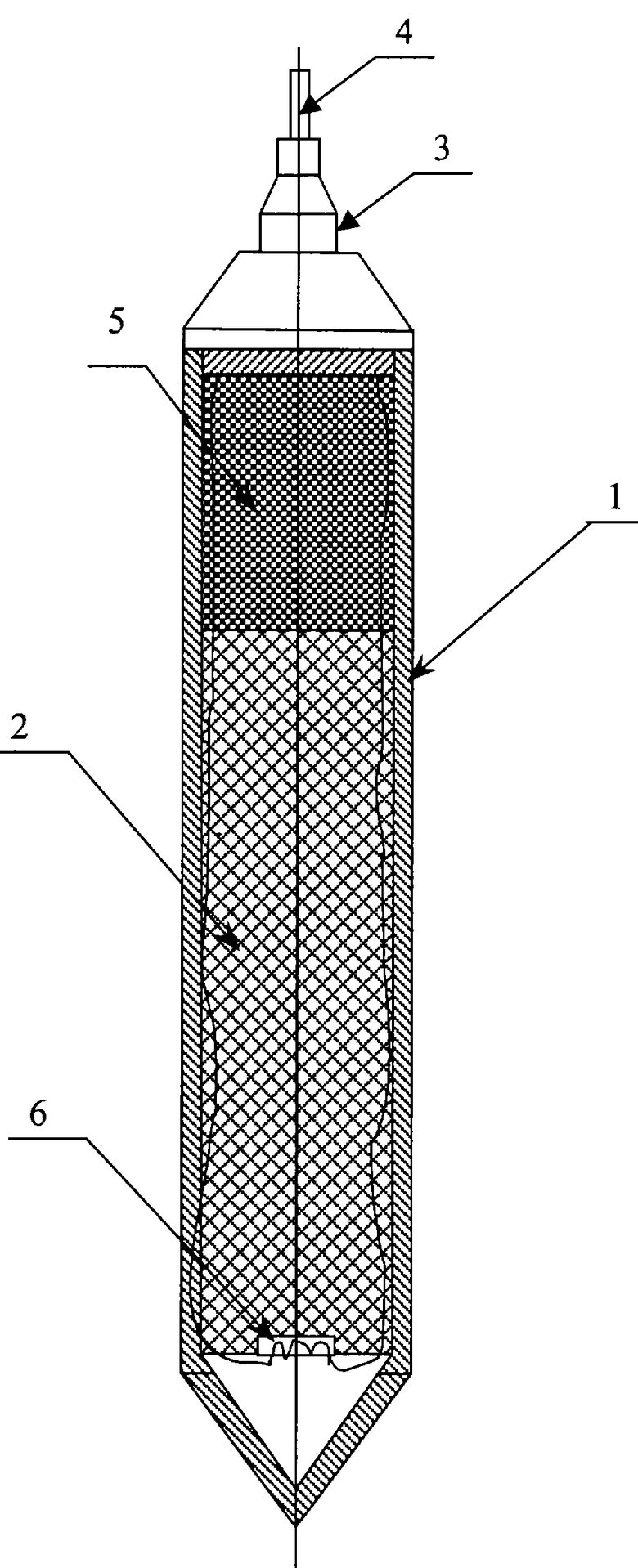

Представленный чертеж поясняет суть изобретения, где изображено устройство для осуществления способа обработки призабойной зоны пласта перед спуском его в скважину в частичном продольном разрезе.

Устройство для осуществления способа содержит корпус 1, внутри которого размещен монолитный заряд 2 из смеси на основе образователей соляной и плавиковой кислот при сжигании, головку 3 ввода кабеля 4. Над монолитным зарядом 2 размещена газогенерирующая шашка 5, а под ним - воспламенитель 6 заряда, например, в виде свечи зажигания. Материал корпуса выбран из расчета, чтобы при сжигании дополнительно выделял соляную кислоту, например из поливинилхлорида.

Предлагаемый способ обработки призабойной зоны нефтяного пласта осуществляют следующим образом.

В скважину, заполненную жидкостью, доставляют на кабель-тросе 4 в рабочий интервал обработки пласта предварительно изготовленное и снаряженное устройство (см. чертеж). С устья скважины через кабель-трос подают электрический импульс на воспламенитель 6 заряда 2 из смеси на основе образователей соляной и плавиковой кислот. В процессе воспламенения и послойного сгорания с нижнего торца заряда выделяются непосредственно перед обрабатываемым пластом высокотемпературные газообразные продукты с преимущественным содержанием соляной и плавиковой кислот. В результате в забое образуется зона высокой температуры, повышенного давления и газожидкостной среды, которая частично начинает проникать в поры и трещины пласта. Окончательное задавливание газожидкостной среды в пласт осуществляется путем создания дополнительного давления с помощью продуктов сгорания газогенерирующей шашки 5, размещенной в устройстве над зарядом и автоматически поджигаемой от его продуктов сгорания. Одновременно при сгорании заряда и шашки под воздействием температуры сгорания их поливинилхлоридный материал корпуса 1 устройства подвергается термическому разложению с дополнительным выделением соляной кислоты. Высокая температура газожидкостной среды (смеси), достигающая в условиях забоя температуры до 350...400oС, а также высокое гидродавление, составляющее - 15-30 МПа, обеспечивают в течение нескольких минут сгорания заряда и шашки в устройстве интенсивную фильтрацию высокоактивной газожидкостной смеси по каналам и порам призабойной зоны пласта, удаляя кольматирующие и загрязняющие отложения, вызывая реагирование кислот с породой и образованием новых и расширение существующих каналов и пор.

В результате осуществления предлагаемого способа происходит, по сравнению с прототипом, не только термохимическое, но и одновременно термогазобарическое воздействие на призабойную зону нефтяного пласта, что приводит к повышению технологической эффективности обработки призабойной зоны пласта. Технико-экономическая эффективность обработки скважин обусловлена за счет кабельной доставки устройства с реагентами, исключения затрат на хранение, перевозку, подготовку, закачку с устья химических реагентов, на агрегаты и транспортные средства. Это способствует, кроме того, экологической безопасности проведения обработки скважин.

Работоспособность и преимущества предлагаемого способа и устройства для его осуществления подтверждена результатами стендовых испытаний на установке, имитирующей скважинные условия. Установка (см. например, патент РФ 2114984, зарегистрирован 10.07.1998, БИ 19) представляет удлиненный цилиндрический сосуд-скважину высокого давления, заполненный до определенного уровня водой и герметизированный крышкой. Начальное давление в сосуде создается путем подачи через штуцер на крышке сжатого газа из стандартного баллона в пространстве между уровнем воды и крышкой сосуда. Регулированием высоты газового пространства обеспечивается достижение величины давления в сосуде, не превышающего допустимое. В корпусе сосуда размещены датчики давления и температуры внутри сосуда. Опытный образец устройства из поливинилхлоридного корпуса снаряжался сгораемым зарядом из смеси на основе образователей соляной и плавиковой кислот (ПХА-51, фторопласт Ф-4-39, эпоксидный компаунд- 10), а также газогенерирующей шашкой в соответствии с чертежом (см. фигуру). Диаметр заряда и шашки составляет 35 мм, масса заряда и шашки равнялись соответственно 0,4 и 0,1кг. В сосуде создавалось предварительное давление 10 МПа.

Затем производилось воспламенение заряда устройства. В процессе сгорания заряда давление в сосуде повышалось в пределах 21...28 МПа, а при переходе горения на газогенерирующую шашку - в пределах 30...35 МПа. Время горения заряда равнялась 1,5 мин и газогенерирующей шашки - 0,2 мин при скоростях горения соответственно 2,7 и 6,0 мм/с. Температура в сосуде при сгорании заряда и шашки составляет 370oС. Образцы водного раствора после проведения стендовых испытаний подвергались анализу общего количественного содержания плавиковой и соляной кислот. Установлено, что при сгорании заряда в устройстве на единицу его массы выделяется кислот 0,52, что несколько превышает расчетное, равное 0,46. Это, очевидно, связано с дополнительным выделением соляной кислоты при термическом разложении материала поливинилхлоридного корпуса устройства. Результаты испытаний подтверждают работоспособность предлагаемого способа и устройства по эффективности использования заряда из предложенной смеси, обеспечивающей генерацию соляной и плавиковой кислот в забое с образованием высокой температуры, давления и газожидкостной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2173774C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2015 |

|

RU2607668C9 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2173775C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2330157C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2011 |

|

RU2469189C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2008 |

|

RU2386026C2 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2633883C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОБАРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА СКВАЖИН | 2002 |

|

RU2235197C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2329374C2 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2001 |

|

RU2173767C1 |

Изобретение относится к области нефтедобывающей промышленности и найдет применение при обработке призабойной зоны нефтяного пласта термохимическим воздействием. Способ предусматривает доставку в интервал обработки пласта монолитного заряда из смеси образователей соляной и плавиковой кислот в герметичном сгораемом корпусе. Доставку осуществляют его спуском в скважину на кабель-тросе. Сжигают корпус и монолитный заряд послойным горением с нижнего торца. Горение сопровождается образованием высокой температуры, давления и газожидкостной среды. Выделенные кислоты продавливают в пласт давлением газа, создаваемым от сгорания газогенерирующей шашки, спускаемой в составе монолитного заряда. Устройство содержит герметичный корпус из сгораемого материала, внутри которого размещен монолитный заряд из смеси образователей соляной и плавиковой кислот при его сжигании. Над монолитным зарядом в корпусе размещена газогенерирующая шашка, а под ним - воспламенитель заряда. Устройство снабжено головкой ввода кабеля-троса. Материал корпуса выполнен из расчета, что при его сжигании дополнительно выделяется соляная кислота, например, из поливинилхлорида. Повышается эффективность обработки за счет более глубокого прогрева пласта термохимическим воздействием, снижаются затраты энергии и времени, упрощается конструкция. 2 с. и 1 з.п.ф-лы, 1 ил.

Перхлорат аммония - 47-57

Фторопласт марки Ф-3 или Ф-4 - 38-43

Эпоксидный компаунд - 5-10

при этом составляющие эпоксидный компаунд материалы - эпоксидная смола марки ЭД-20 с пластификатором - дибутилфталатом и отвердителем - полиэтиленполиамином берут в соотношении 70: 23: 7.

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 1991 |

|

RU2030570C1 |

| Устройство для воздействия на призабойную зону пласта | 1980 |

|

SU883355A1 |

| СПОСОБ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 1989 |

|

RU2021498C1 |

| US 5039434 A, 13.08.1991 | |||

| US 5002128 A, 26.03.1991 | |||

| US 5183581 A, 02.02.1993. | |||

Авторы

Даты

2003-08-10—Публикация

2001-01-17—Подача