Изобретение относится к нефтедобывающей промышленности, в частности к устройствам для повышения производительности скважин путем обработки призабойной зоны.

Известно устройство для обработки призабойной зоны пласта нефтяной скважины, включающее воздушную камеру с атмосферным давлением и приемную камеру, выполненную из легкого упругопластичного материала, в которой последовательно размещены цилиндрической формы композиционные материалы, композиционный материал с малогазовым выделением при сгорании, обращенный к воздушной камере и закрепленный радиально расположенными металлическими штырьками неподвижно относительно корпуса приемной камеры, сформирован из композиции, включающей, мас. %:

а газогенерирующий при сгорании композиционный материал сформирован из композиции, включающей, мас. %:

См. RU Патент 2313663, МПК E21B 43/18 (2006.01), C09K 8/70 (2006.01), 2007.

Недостатками известного устройства являются его низкая эффективность ввиду отсутствия химического воздействия на скелет породы кислотами, которые способны увеличивать пористость породы-коллектора, повышая эффективность обработки призабойной зоны пласта скважины, повышенное шлакообразование относительно массы устройства, а также газогенерирующий композиционный материал на основе эпоксидной смолы не может быть сформирован методом экструзии, что создает трудности при его изготовлении.

Наиболее близким по техническому воплощению к предлагаемому изобретению является устройство для обработки призабойной зоны пласта нефтяной скважины, включающее воздушную камеру с атмосферным давлением и приемную камеру, выполненную из легкого упругопластичного материала, в которой размещены цилиндрической формы композиционные материалы, малогазовый при сгорании композиционный материал, обращенный к воздушной камере и закрепленный радиально расположенными металлическими штырьками неподвижно относительно корпуса приемной камеры, сформированный из композиции, включающей, мас. %:

и газогенерирующий при сгорании композиционный материал, сформированный из композиции, включающей, мас. %:

а между малогазовым и газогенерирующим при сгорании композиционными материалами приемная камера устройства дополнительно содержит газо- и кислотогенерирующий при сгорании композиционный материал, сформированный из композиции, включающей, мас. %:

См. RU Патент 2496975, МПК E21B 43/18 (2006.01), E21B 43/24 (2006.01), E21B 43/27 (2006.01), C09K 8/594 (2006.01), C09K 8/72 (2006.01), 2013.

Недостатком известного устройства-прототипа является недостаточно высокая физическая стабильность газо- и кислотогенерирующего композиционного материала приемной камеры. Это связано с тем, что газо- и кислотогенерирующий композиционный материал имеет прочность на сжатие, составляющую 10-12 МПа, и содержит хлорпарафин марки ХП-1100 с температурой плавления 70-85°C [см. ТУ 2493-211-05763458-97]. При давлениях в забое скважины, превышающих 15 МПа (с учетом повышения прочности за счет наличия пластмассовой трубы), указанные значения прочности на сжатие недостаточны для обеспечения целостности композиционного материала, что приводит к его растрескиванию и значительному увеличению скорости горения по сравнению со штатным режимом горения и снижению эффективности обработки призабойной зоны скважины. Указанная температура плавления может быть недостаточной при высоких температурах в забое, особенно в глубоких скважинах при температурах в забое более 100°C, что приведет к размягчению и еще большему снижению прочности газо- и кислотогенерирующего композиционного материала устройства-прототипа, нарушению под действием забойного давления его сплошности, деформации корпуса приемной камеры, выполненной из упругопластичного материала, и потери работоспособности устройства.

Другим недостатком устройства-прототипа является плохая воспламеняемость газо- и кислотогенерирующего композиционного материала. Это связано с содержанием хлорарафина ХП-1100, обладающего антипиренными свойствами [см., например, Промышленные хлорорганические продукты. Справочник / Под ред. Л.А. Ошина. - М.: Химия, 1978. С. 546]. Этим обусловлена сложность конструкции устройства, содержащей дополнительный газогенерирующий композиционный материал, обеспечивающий воспламенение газо- и кислотогенерирующего композиционного материала.

Еще одним недостатком устройства-прототипа низкая эффективность из-за того, что газогенерирующий композиционный материал не является кислотогенерирующим, что способствует уменьшению выхода активных кислот относительно массы сгораемых композиционных материалов устройства и, следовательно, меньшему химическому воздействию на скелет породы и недостаточному увеличению пористости породы-коллектора.

Следующим недостатком устройства-прототипа является высокая вероятность в процессе обработки образования в поровом пространстве призабойной зоны скважины геля кремневой кислоты, который способствует ухудшению фильтрационных характеристик породы-коллектора. Это связано с тем, что газо- и кислотогенерирующий композиционный материал устройства-прототипа при содержании фторопласта марки Ф-32Л более 10% образует при горении соляную и плавиковую кислоты в массовом соотношении, меньшем чем 2:1. В практике обработки скважин для предотвращения образования геля кремниевой кислоты используется массовое отношение соляной и плавиковой кислот, равное или более 2:1 (см., например, RU Патент 2469189, МПК E21B 43/27 (2006.01), C09K 8/72 (2006.01), 2011).

В предлагаемом изобретении решается задача повышения физической стабильности газо- и кислотогенерирующего композиционного материала приемной камеры, улучшения воспламеняемости газо- и кислотогенерирующего композиционного материала, упрощения конструкции и повышение эффективности химического воздействия на скелет породы за счет увеличения выхода активных кислот относительно массы сгораемых композиционных материалов устройства и обеспечения образования в процессе горения газо- и кислотогенерирующего композиционного материала соляной и плавиковой кислот в массовом соотношении равном или более 2:1.

Задача решается тем, что в устройстве для обработки призабойной зоны нефтяной скважины, включающим воздушную камеру с атмосферным давлением и приемную камеру, выполненную из легкого упругопластичного материала, в которой размещены цилиндрической формы композиционные материалы, малогазовый при сгорании композиционный материал, обращенный к воздушной камере и закрепленный радиально расположенными металлическими штырьками неподвижно относительно корпуса приемной камеры, сформированный из композиции, включающей, мас. %:

и газо- и кислотогенерирующий при сгорании композиционный материал, который согласно изобретению сформирован из композиции, включающей, мас. %:

обладающей повышенной физической стабильностью и улучшенной воспламеняемостью, благодаря которой исключается необходимость применения дополнительного газогенерирующего композиционного материала для воспламенения газо- и кислотогенерирующего композиционного материала, упрощается конструкция устройства и увеличивается выход активных кислот относительно массы сгораемых композиционных материалов устройства, тем самым повышается эффективность химического воздействия на скелет породы; образуется смесь соляной и плавиковой кислот в соотношении, равном или более 2:1, что исключает образование в поровом пространстве призабойной зоны скважины геля кремниевой кислоты, ухудшающего фильтрационные характеристики породы-коллектора.

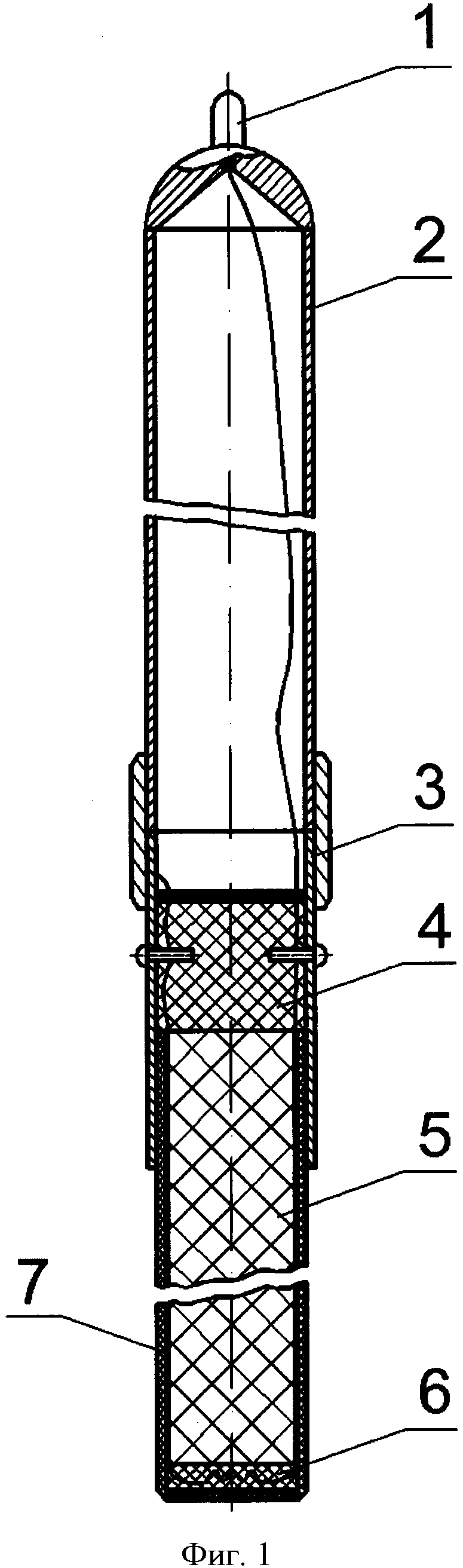

Предлагаемое устройство изображено на фигуре 1 и включает подсоединенную к кабельной головке 1 воздушную камеру 2, заканчивающуюся приемной камерой 3. В последней размещаются цилиндрической формы композиционные материалы: малогазовый при сгорании композиционный материал 4, обращенный к воздушной камере 2 и закрепленный радиально расположенными металлическими штырьками неподвижно относительно корпуса приемной камеры 3, газо- и кислотогенерирующий при сгорании композиционный материал 5, помещенный в корпус 7 приемной камеры 3 изготовленный из легкого упругопластичного материала, способного разрушаться по мере сгорания газо- и кислотогенерирующей композиции 5 и малогазовой композиции 4. На нижнем торце сгораемой газо- и кислотогенерирующей композиции 5 расположен воспламенитель 6.

Устройство работает следующим образом. С помощью подсоединяемого к кабельной головке 1 геофизического кабеля устройство спускают на забой скважины и устанавливают приемную камеру 3 напротив обрабатываемого интервала пласта. Благодаря тому, что сгораемый газо- и кислотогенерирующий композиционный материал содержит компоненты с высокой температурой плавления, устройство может быть использовано в глубоких скважинах с температурой на забое выше 100°C до 150°C. При этом газо- и кислотогенерирующий материал, состоящий из смеси аммиачной селитры марки Б (ГОСТ2-85), смолы поливинилхлоридной хлорированной марки ПСХ-ЛС (ОСТ 6-01-37-88) и фторопласта-4 (ГОСТ 10007-80), имеет прочность на сжатие 30-31 МПа, что обеспечивает сохранение целостности газо- и кислотогенерирующего композиционного материала в скважинах с давлением на забое выше 15 МПа до 30 МПа. С устья скважины через геофизический кабель подают электрический импульс на воспламенитель 6 сгораемого газо- и кислотогенерирующего композиционного материала 5. Благодаря тому, что сгораемый газо- и кислотогенерирующий композиционный материал 5 обладает хорошей воспламеняемостью, он легко воспламеняется от воспламенителя 6. После воспламенения и в процессе горения газо- и кислотогенерирующего композиционного материала 5 выделяются газообразные продукты сгорания, а также соляная и плавиковая кислоты в массовом соотношении, равном или более 2:1, которые находятся в парожидкостном состоянии при повышенных температуре и давлении. Благодаря тому, что для воспламенения газо- и кислотогенерирующего композиционного материала, не требуется дополнительного газогенерирующего композиционного материала создается повышенный выход соляной и плавиковой кислоты относительно массы сгораемых композиционных материалов устройства. Нагретые газы, содержащие соляную и плавиковую кислоты, при повышенном давлении проникают в поры и трещины призабойной зоны, создавая термогазодинамическое воздействие на призабойную зону пласта, расплавляя находящиеся в них загрязнения в виде парафин- и асфальтеносмолистых отложений и оказывая химическое воздействие на скелет породы, увеличивая пористость породы-коллектора. При этом благодаря повышенному выходу соляной и плавиковой кислоты эффективность обработки призабойной зоны скважины увеличивается, а благодаря массовому соотношению соляной и плавиковой кислот более или равном 2:1 исключается образование в поровом пространстве призабойной зоны скважины геля кремниевой кислоты, ухудшающего фильтрационные характеристики породы-коллектора. После сгорания газо- и кислотогенерирующего композиционного материала 5 горение передается малогазовому при сгорании композиционному материалу 4, выполняющему роль диафрагмы-заглушки. К моменту раскрытия воздушной камеры 2 за счет сгорания прочного малогазового при сгорании композиционного материала 4 газообразные продукты, образованные при сгорании газо- и кислотогенерирующей композиции 5, вытесняются из области приемной камеры скважинной жидкостью, которая устремляется в воздушную камеру. В забое создается резкое снижение давления (имплозия), и загрязнения в виде предварительно расплавленных асфальтеносмолистых и парафинистых отложений и продуктов химической реакции соляной и плавиковой кислоты с породой выносятся из призабойной зоны скважины.

Таким образом, предложенный в изобретении комплекс отличительных признаков устройства позволяет повысить физическую стабильность газо- и кислотогенерирующего сгораемого материала и расширить диапазоны геологических условий применения устройства до 150°C по температуре и 30 МПа по давлению, упростить конструкцию, повысить надежность, успешность и эффективность работы устройства.

Примеры конкретного выполнения

Пример 1. Воздушная (имплозионная) камера 2 устройства для обработки призабойной зоны скважины (см. фигуру 1) выполнена из стандартной насосно-компрессорной трубы диаметром 73 мм и длиной 8 м, а присоединенная к ней приемная камера 3 содержит сплошную полихлорвиниловую трубу 7 длиной 1,8 м с толщиной стенки 2,5 мм с внутренним диаметром 58 мм. В приемной камере малогазовый при сгорании композиционный материал 4, обращенный к воздушной камере, закреплен радиально расположенными металлическими штырьками неподвижно относительно ее корпуса. Композиционный материал с малогазовым выделением при сгорании 4, обращенный к воздушной камере 2, сформирован из композиции, включающей, мас. %:

внутри полихлорвиниловой трубы 7 приемной камеры 3 устройства содержится газо- и кислотогенерирующий при сгорании композиционный материал 5, который сформирован из композиции, включающей, мас. %:

Для сравнения характеристик устройства сгораемые композиционные материалы приемной камеры по предлагаемому устройству и по устройству-прототипу использовали одинаковой массы 5,0 кг.

Малогазовый при сгорании композиционный материал 4 приемной камеры имеет прочность на сжатие 90 МПа, плотность 1,40 г/см3 и массу 0,5 кг. Газо- и кислотогенерирующий при сгорании композиционный материал 5 приемной камеры имеет плотность 1,50 г/см3 и массу 4,5 кг.

Воспламенитель 6, который расположен в торце полихлорвиниловой трубы 7 приемной камеры 3 со стороны композиционного материала 5, состоит из нихромовой спирали диаметром проволоки 0,10-0,15 мм, длиной 80-100 мм, торцы приемной камеры 3 покрыты герметизирующим слоем эпоксидного клея толщиной 5 мм и слоем герметика на основе тиокола толщиной 15 мм. Устройство с помощью геофизического кабеля, подсоединенного к кабельной головке 1, спускают в забой скважины и устанавливают приемную камеру 3 в область интервала обрабатываемого пласта. С устья скважины через геофизический кабель подают электрический импульс на воспламенитель 6. После воспламенения, послойного горения сгораемого газо- и кислотогенерирующего и малогазового композиционного материала и открытия воздушной камеры 2 устройство извлекают из скважины. В результате обработки дебит скважины восстанавливается до проектного уровня.

Прочность на сжатие сгораемого газо- и кислотогенерирующего композиционного материала определялась экспериментально путем раздавливания опытных образцов цилиндрической формы диаметром 15 мм и высотой 20 мм на испытательной машине. Температуру плавления газо- и кислотогенерирующего композиционного материала определялась экспериментально методом дифференциально-термического анализа. Воспламеняемость оценивали в стендовой установке, имитирующей скважинные условия путем размещения в ней опытного образца устройства, включающего газо- и кислотогенерирующий композиционный материал с воспламенителем и подачей электрического импульса, с дальнейшим извлечением опытного образца и визуальной оценкой состояния сгораемого композиционного материала. Массу соляной и плавиковой кислот, выделяемых при сгорании, их соотношение и выход кислот относительно массы сгораемых материалов устройства определялись расчетным путем.

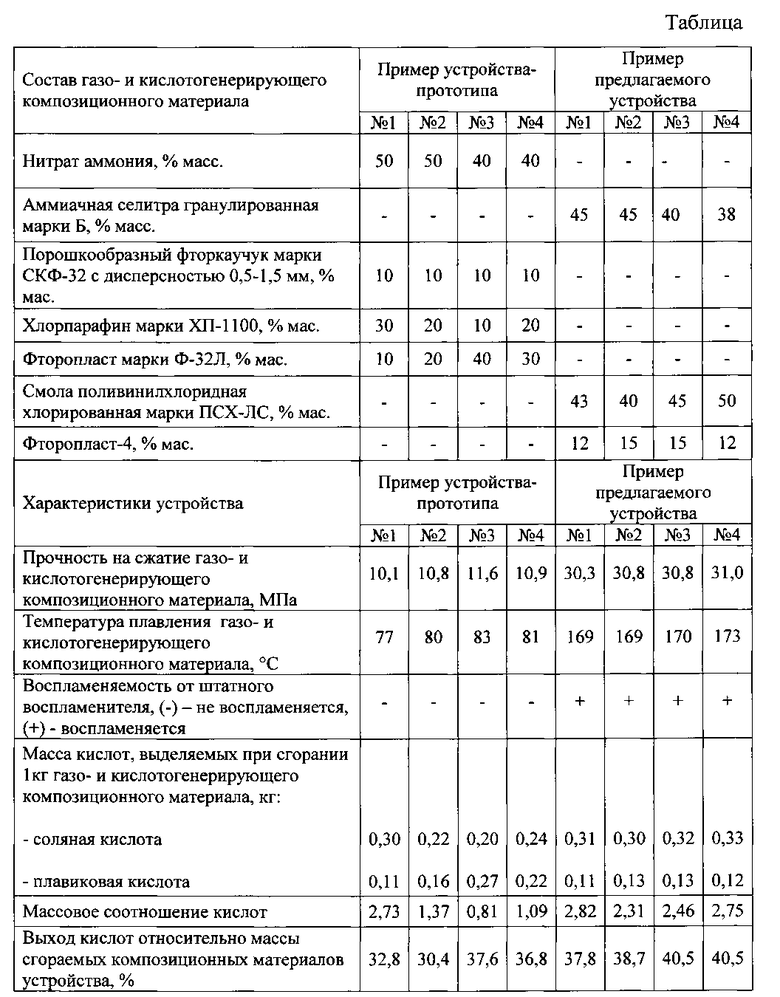

Примеры конкретного выполнения по примерам 2-4 аналогичны примеру 1. Данные по примерам 1-4 с указанием характеристик предлагаемого устройства и устройства-прототипа приведены в таблице.

Из данных таблицы видно, что прочность на сжатие газо- и кислотогенерирующего композиционного материала предлагаемого устройства достигает 30-31 МПа, что в 2,6-3,1 раза выше по сравнению с устройством-прототипом. Температура плавления газо- и кислотогенерирующего композиционного материала предлагаемого устройства достигает 169-173°C, что более чем на 85°C выше по сравнению с аналогичным параметром устройства-прототипа. Газо- и кислотогенерирующий композиционный материал предлагаемого устройства надежно воспламеняется от штатного воспламенителя, композиционный материал устройства-прототипа не воспламеняется от аналогичного воспламенителя. Выход кислот относительно массы сгораемых композиционных материалов у предлагаемого устройства выше, чем у устройства-прототипа, при этом массовое соотношение соляной и плавиковой кислот у предлагаемого устройства равно или более 2:1 при любых соотношениях компонентов, а у устройства-прототипа это соотношение выполняется только при содержании фторопласта марки Ф-32Л не более 10% мас.

Таким образом, предлагаемое устройство, благодаря более высокой физической стабильности газо- и кислотогенерирующей композиции, может применяться в осложненных геологических условиях, например в глубоких скважинах с температурой на забое до 150°С и давлением до 30 МПа. Применение устройства позволяет повысить надежность, успешность и эффективность обработки призабойной зоны скважины, упростить конструкцию и изготовление устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НЕФТЯНОЙ СКВАЖИНЫ | 2012 |

|

RU2496975C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2313663C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НЕФТЯНОЙ СКВАЖИНЫ | 2012 |

|

RU2495236C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1999 |

|

RU2138630C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2012 |

|

RU2487237C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОИМПЛОЗИОННОЙ ОБРАБОТКИ НЕФТЯНЫХ СКВАЖИН | 2019 |

|

RU2721544C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2329374C2 |

| ТЕРМОИСТОЧНИК ДЛЯ ТЕРМОГАЗОГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2012 |

|

RU2492319C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2007 |

|

RU2338062C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2173775C1 |

Изобретение относится к нефтедобывающей промышленности. Технический результат - расширение геологических условий применения устройства, повышение надежности, успешности и эффективности обработки призабойной зоны скважины, упрощение конструкции и изготовления устройства. Устройство для обработки призабойной зоны нефтяной скважины включает воздушную камеру с атмосферным давлением и приемную камеру, выполненную из легкого упругопластичного материала. В приемной камере размещены цилиндрической формы композиционные материалы: малогазовый при сгорании композиционный материал и газо- и кислотогенерирующий при сгорании композиционный материал. Малогазовый при сгорании композиционный материал, обращенный к воздушной камере и закрепленный радиально расположенными металлическими штырьками неподвижно относительно корпуса приемной камеры, сформирован из композиции, включающей, мас.%: аммиачную селитру гранулированную марки Б 45-46, бихромат калия 1-2, эпоксидную смолу марки ЭД-20 40-42, пластификатор марки ЭДОС 2-3, отвердитель Агидол марки АФ-2М 9-10. Газо- и кислотогенерирующий при сгорании композиционный материал включает, мас. %: аммиачную селитру гранулированную марки Б 38-45, смолу поливинилхлоридную хлорированную марки ПСХ-ЛС 40-50, фторопласт-4 12-15. 1 ил., 1 табл., 1 пр.

Устройство для обработки призабойной зоны нефтяной скважины, включающее воздушную камеру с атмосферным давлением и приемную камеру, выполненную из легкого упругопластичного материала, в которой размещены цилиндрической формы композиционные материалы, малогазовый при сгорании композиционный материал, обращенный к воздушной камере и закрепленный радиально расположенными металлическими штырьками неподвижно относительно корпуса приемной камеры, сформированный из композиции, включающей, мас. %:

и газо- и кислотогенерирующий при сгорании композиционный материал, отличающееся тем, что газо- и кислотогенерирующий при сгорании материал сформирован из композиции, включающей, мас. %:

обладающей температурой плавления не менее 150°С и прочностью на сжатие не менее 30 МПа с возможностью воспламенения от воспламенителя и образования в процессе горения соляной и плавиковой кислоты в массовом соотношении равном или более 2:1.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НЕФТЯНОЙ СКВАЖИНЫ | 2012 |

|

RU2496975C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2313663C2 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2287667C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2011 |

|

RU2469189C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1999 |

|

RU2138630C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1995 |

|

RU2075597C1 |

| КОМПОЗИЦИЯ ТЕРМОИСТОЧНИКА ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2010 |

|

RU2436827C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1992 |

|

RU2063408C1 |

| ПЛАСТИФИКАТОР И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2011 |

|

RU2456313C1 |

| US 3712378 A, 23.01.1973 | |||

| Штампованная из металлических листов крыша для закрытого штампованного кузова автомобилей | 1926 |

|

SU10587A1 |

| СМОЛА ЭПОКСИДНАЯ. | |||

Авторы

Даты

2016-06-27—Публикация

2015-05-08—Подача