Изобретение относится к турбиностроению и может быть использовано в диафрагмах влажнопаровых ступеней турбин.

Известна полая направляющая лопатка влажнопаровой ступени турбины, имеющая входную кромку и поверхность с выпуклой и вогнутой сторонами, щели на выпуклой и вогнутой поверхностях для отвода влаги в полость лопатки (Г.А. Филиппов, О. А. Поваров. Сепарация влаги в турбинах АЭС, М., Энергия, 1980, с. 143, рис. 4-6). Недостатком известной направляющей лопатки является то, что щели снижают жесткость и прочность лопаток, а необходимость вывода влаги из диафрагмы усложняет конструкцию.

Известна направляющая лопатка влажнопаровой ступени турбины, имеющая входную кромку и поверхность с выпуклой и вогнутой сторонами, уступ на поверхности, расположенный вдоль высоты лопатки. Уступ выполнен на вогнутой поверхности возле выходной кромки и обращен в сторону входной кромки. Вдоль основания уступа выполнены сквозные отверстия между выпуклой и вогнутой сторонами поверхности, снабженные штуцерами, выведенными в поток над выпуклой поверхностью (А.С. СССР N 1121467, МПК: F 01 D 25/32).

Это решение имеет следующие недостатки:

- не распыляется влага, текущая по выпуклой стороне, где ее гораздо больше, чем на вогнутой; в результате пленка срывается с выходной кромки с образованием крупнодисперсной влаги - капель, имеющих скорость, гораздо меньшую, чем у потока пара; эти капли приходят на последующие рабочие лопатки с большими скоростями соударения и с большими углами атаки, вызывая ускоренный эрозионный износ лопаток;

- расположение штуцеров практически в минимальном сечении (горле) межлопаточных каналов увеличивает аэродинамические потери и снижает КПД ступени, а кроме того, увеличивает динамические усилия на рабочие лопатки из-за возникновения вихревых областей за штуцерами;

- недостаточная надежность и ремонтопригодность конструкции.

Известна направляющая лопатка ступени турбины, включающая входную и выходную кромки, поверхность с выпуклой и вогнутой сторонами, уступ, расположенный вдоль высоты лопатки на выпуклой стороне поверхности и обращенный в сторону выходной кромки. Уступ расположен вблизи входной кромки и образует вихревую камеру, снижающую профильные потери в решетке (М.Е. Дейч. Газодинамика решеток турбомашин, М., Энергоатомиздат, 1996, стр. 317, рис. 8.17).

По совокупности признаков это решение является наиболее близким к предложенному и принимается за прототип.

Недостатками известной направляющей лопатки при использовании ее для дробления и разгона влаги в направляющих каналах влажнопаровых ступеней является то, что выполнение уступа вблизи входной кромки не обеспечивает достаточно эффективное дробление и разгон капель, а также что не оговорено, какую зону по высоте лопатки занимает уступ; в то же время практически бесполезно выполнять его в нижней половине высоты, где и количество влаги, содержащейся в пленке, и скорость ее соударения с рабочей лопаткой малы.

Заявленное решение позволяет повысить надежность работы влажнопаровой ступени турбины путем интенсификации дробления и разгона крупнодисперсной влаги перед рабочей лопаткой.

Расположение уступа на расстоянии 30-80% от ширины лопатки по выпуклой стороне от входной кромки позволяет сбросить с лопатки большую часть влаги, т.к. ~65% крупных капель осаждается на лопатке до этой зоны, а также обеспечить наиболее интенсивное дробление и разгон капель, что приводит к уменьшению относительной скорости входа капель на последующие рабочие лопатки и, как следствие, к уменьшению эффекта от соударения капель с ними.

Расположение уступа вдоль верхней половины высоты уменьшает трудоемкость изготовления и является вполне достаточным, поскольку, во-первых, именно в этой зоне осаждается основная часть влаги ,а во-вторых, скорость соударения влаги с рабочей лопаткой в нижней половине ее высоты мала. Кроме того, сброс влаги с выпуклой стороны в указанной зоне обеспечивает отсутствие пленки почти по всей выпуклой стороне и как следствие уменьшение конденсации пара на вогнутой стороне, обусловленной теплоотводом поперек лопатки от вогнутой стороны к выпуклой.

Направляющая лопатка пригодна для внедрения не только на новых турбинах, но и на эксплуатируемых - достаточно во время ремонта выфрезеровать уступ лишь на части высоты лопатки.

Предложена направляющая лопатка ступени турбины, включающая входную и выходную кромки, поверхность с выпуклой и вогнутой сторонами, уступ, расположенный вдоль высоты лопатки на выпуклой стороне поверхности и обращенный в сторону выходной кромки. Уступ выполнен в верхней половине высоты лопатки на расстоянии от входной кромки, составляющем 30-80% от ширины лопатки.

Изобретение иллюстрируется рисунками, на которых изображены:

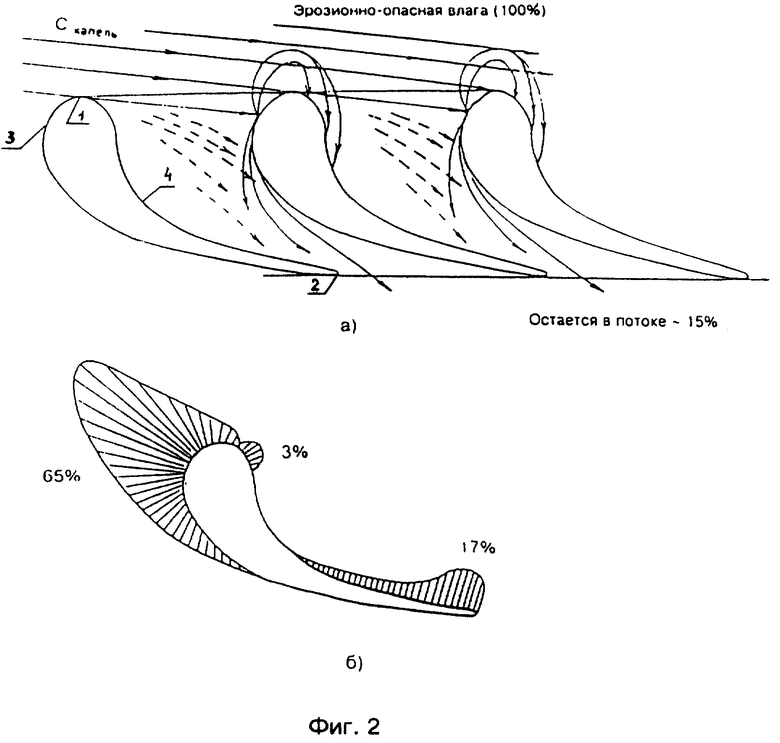

На фиг. 1 - направляющая лопатка ступени турбины;

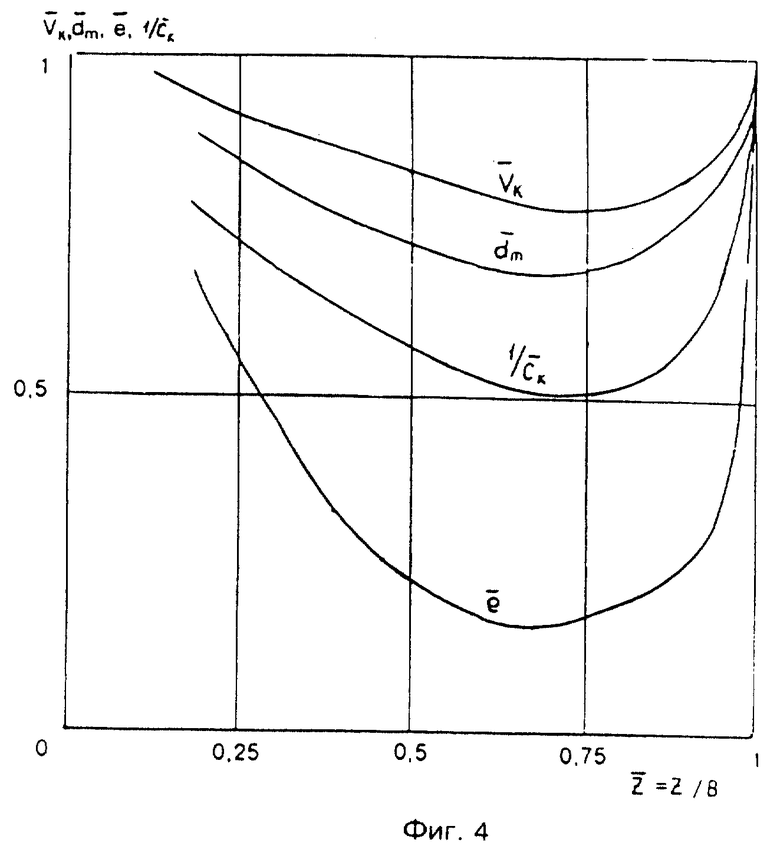

На фиг. 2 - график, иллюстрирующий влияние положения уступа на основные параметры, определяющие эрозионный износ;

На фиг. 3 - схема движения эрозионно-опасной влаги перед лопаткой (а) и распределение осевшей влаги по ее поверхности (б); Фиг. 2 и 3 построены по данным ЦКТИ;

На фиг. 4 - влияние разгона капель на скорость и направление их соударения с поверхностью рабочих лопаток.

Направляющая лопатка ступени турбины включает входную кромку 1, выходную кромку 2 и поверхность с выпуклой 3 и вогнутой 4 сторонами, уступ 5 высотой h на выпуклой 3 стороне, расположенный вдоль высоты H лопатки. Уступ 5 выполнен в верхней половине высоты H лопатки на расстоянии Z от входной кромки 1, равном 30-80% от ширины B лопатки. Уступ обращен в сторону выходной кромки 2.

Уступ можно выполнить на направляющих лопатках при изготовлении или при ремонте турбины путем выфрезеровки небольшого участка по выпуклой стороне 3 поверхности (фиг. 1). Высота h уступа 5 составляет не более 20% от толщины Δ лопатки и сходит на нет на нижней его границе (фиг. 1). Поскольку высота h уступа 5 мала, то и масса удаляемого металла невелика, поэтому нет опасности уменьшения жесткости и прочности лопатки.

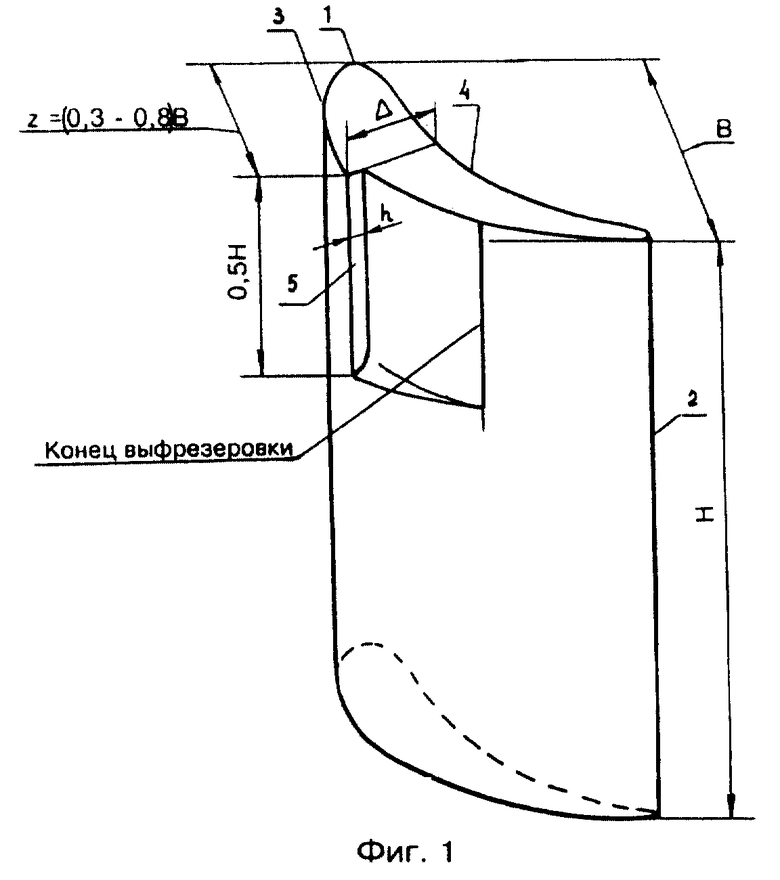

На фиг. 4 показано влияние относительного удаления z/B уступа от входной кромки 1 на среднемассовый диаметр капель  на абсолютную скорость капель

на абсолютную скорость капель  (построена обратная величина,

(построена обратная величина,  , на скорость соударения с последующей рабочей лопаткой

, на скорость соударения с последующей рабочей лопаткой  и на скорость износа стеллитовой защиты рабочих лопаток

и на скорость износа стеллитовой защиты рабочих лопаток  рассчитываемом по экспериментально апробированной методике (Поддубенко В.В., Яблоник Р.М. Труды ЦКТИ вып. 196, 1982 г., с. 91-94). Все параметры безразмерны, то есть отнесены к значениям при отсутствии уступа и сходе пленки с выходной кромки 2. Минимальные значения параметров, влияющих на эрозионный износ, достигаются при расположении уступа на расстоянии z/B - 0,3-0,8, то есть на 30-80% от ширины B лопатки от входной кромки 1. В этом случае размеры капли приблизительно в 1,3-1,5 раза меньше, а скорость капли в 1,8-2,0 раза больше. При минимальной величине

рассчитываемом по экспериментально апробированной методике (Поддубенко В.В., Яблоник Р.М. Труды ЦКТИ вып. 196, 1982 г., с. 91-94). Все параметры безразмерны, то есть отнесены к значениям при отсутствии уступа и сходе пленки с выходной кромки 2. Минимальные значения параметров, влияющих на эрозионный износ, достигаются при расположении уступа на расстоянии z/B - 0,3-0,8, то есть на 30-80% от ширины B лопатки от входной кромки 1. В этом случае размеры капли приблизительно в 1,3-1,5 раза меньше, а скорость капли в 1,8-2,0 раза больше. При минимальной величине  сама абсолютная скорость капель

сама абсолютная скорость капель  максимальна, что тоже является благоприятным фактором. Чем больше скорость капель, тем ближе она к скорости пара Cп и тем меньше угол атаки капель на последующие рабочие лопатки и меньше скорость соударения Vк с лопатками (фиг. 3).

максимальна, что тоже является благоприятным фактором. Чем больше скорость капель, тем ближе она к скорости пара Cп и тем меньше угол атаки капель на последующие рабочие лопатки и меньше скорость соударения Vк с лопатками (фиг. 3).

Таким образом, оптимальное расположение уступа 5 (на 30-80% от ширины лопатки от входной кромки 1) обеспечивает максимальный эффект. Это же относится к расположению уступа в верхней половине высоты лопатки, где осаждается основная часть влаги.

При работе влажнопаровой ступени турбины характерны удары крупных капель по выпуклой стороне 3 направляющих лопаток, особенно для верхней половины высоты лопатки (фиг. 2-а). Сплошными линиями показаны траектории капель с диаметром d > 40 мкм, пунктиром - d < 20 мкм. При этом на входную кромку 1 и выпуклую сторону 3 лопатки осаждается основное количество влаги, а на вогнутую сторону 4 - меньшее. В целом на выпуклой стороне 3 осаждается около 65% влаги, а на вогнутой - около 20% и лишь 15% остается в потоке (фиг. 2-б). Влага собирается в пленку, текущую по лопатке. Поскольку на выпуклой стороне 3 выпадает втрое больше влаги, чем на вогнутой 4, то именно пленка на выпуклой стороне 3 представляет основную эрозионную опасность для последующих рабочих лопаток. Уступ 5, расположенный на выпуклой стороне 3, обеспечивает срыв, распыление и разгон влаги (схема фиг. 3), поэтому основная часть пленки не доходит до выходной кромки 2 в конце выпуклой стороны 3. Влага, сброшенная с уступа, разгоняется основным потоком пара до скорости Cк1, большей, чем скорость Cк2 влаги, сходящей с выходной кромки 2 и разгоняемой в кромочном следе, где скорость пара меньше. Поэтому относительная скорость входа Vк1 на рабочие лопатки (скорость соударения) этих капель будет меньше, чем скорость Vк2 капель, движущихся в следе.

Здесь Cп и Vп - абсолютная и относительная скорости пара.

Сброс влаги с уступа 5 обеспечивает отсутствие пленки почти по всей выпуклой стороне 3. В результате уменьшится конденсация пара и на вогнутой стороне 4 из-за меньшего теплоотвода поперек лопатки от вогнутой стороны 4 к выпуклой 3. Теплоотвод обусловлен разностью температур вогнутой и выпуклой поверхностей лопатки, так как локальная температура их участков близка к температуре насыщения, определяемой локальными значениями давления. Так как давление на выпуклой стороне ниже, чем у вогнутой поверхности 4, теплоотвод от вогнутой поверхности вызывает конденсацию влаги и образование пленки на ней за счет испарения пленки с выпуклой поверхности 3. При отсутствии пленки на выпуклой поверхности интенсивность конденсации на вогнутой поверхности резко падает.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВОДЯНОЙ ПОДОГРЕВАТЕЛЬ | 2000 |

|

RU2177111C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ПАРОВОДЯНОЙ СМЕСИ | 2001 |

|

RU2206023C2 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ УСТОЙЧИВОСТИ РАБОТЫ РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2470178C1 |

| СПОСОБ УДАЛЕНИЯ ВЛАГИ ИЗ КАНАЛОВ НАПРАВЛЯЮЩЕГО АППАРАТА ВЛАЖНО-ПАРОВОЙ ТУРБИННОЙ СТУПЕНИ | 2004 |

|

RU2267617C1 |

| ЧАСТЬ НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2013 |

|

RU2558743C2 |

| ДРЕНАЖНОЕ УСТРОЙСТВО ДЛЯ ПАРОПРОВОДА | 1999 |

|

RU2171417C1 |

| КОРПУС КОНЦЕВОГО УПЛОТНЕНИЯ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ (ВАРИАНТЫ) | 1999 |

|

RU2178822C2 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 1996 |

|

RU2179330C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОВРЕЖДЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 2001 |

|

RU2186260C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПАРА ИЛИ ГАЗА ОТ ИНОРОДНЫХ ВКЛЮЧЕНИЙ | 2012 |

|

RU2506112C2 |

Направляющая лопатка ступеней турбины включает в себя входную и выходную кромки, поверхность с выпуклой и вогнутой сторонами, уступ, расположенный вдоль высоты лопатки на выпуклой стороне поверхности и обращенный в сторону выходной кромки. Уступ выполнен в верхней половине высоты лопатки на расстоянии от входной кромки, составляющем 30 - 80% от ширины лопатки. Изобретение позволяет повысить надежность в работе влажно-паровой ступени путем интенсификации процессов дробления и разгона крупнодисперсной влаги перед рабочей лопаткой. 4 ил.

Направляющая лопатка ступени турбины, включающая входную и выходную кромки, поверхность с выпуклой и вогнутой сторонами, уступ, расположенный вдоль высоты лопатки на выпуклой стороне поверхности и обращенный в сторону выходной кромки, отличающаяся тем, что уступ выполнен в верхней половине высоты лопатки на расстоянии от входной кромки, составляющем 30-80% от ширины лопатки.

| 1968 |

|

SU411214A1 | |

| RU 2000443 C, 07.09.1993 | |||

| ВЫСОКОМОДУЛЬНАЯ СТЕКЛОВОЛОКОННАЯ КОМПОЗИЦИЯ, СТЕКЛОВОЛОКНО И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ИЗ НЕГО | 2016 |

|

RU2728618C2 |

| US 4342542 A, 03.08.1982 | |||

| US 5588804 A, 31.12.1996 | |||

| Способ сушки ленточных материалов | 1979 |

|

SU798447A1 |

Авторы

Даты

2001-09-20—Публикация

1999-12-29—Подача