Изобретение относится к области турбостроения, к типам турбомашин, имеющим рабочие ступени с лопатками, не связанными различного рода демпферными или бандажными связями (вентиляторы, нагнетатели, компрессоры, паровые и газовые турбины), и может быть использовано для диагностики повреждения лопаток в процессе эксплуатации.

Известен способ диагностирования повреждений рабочих лопаток турбомашины, основанный на измерении параметров акустического излучения лопатки при возникновении ее повреждения. (Биргер И.А. Техническая диагностика. М.: Машиностроение, 1978, с. 185-188).

Недостатками указанного способа являются значительные трудности как в выделении полезного сигнала на фоне помех, так и в том, что используемый диагностический признак не позволяет однозначно определять наличие повреждений в лопатках. Следствием этого является большая вероятность получения недостоверной информации о состоянии лопаточного аппарата, что снижает надежность диагностирования.

Известен также способ диагностирования рабочих лопаток турбомашин по изменению в процессе эксплуатации статического положения периферийной части лопатки. (Патент РФ 2008438, МПК F 01 D 5/12, прототип).

Недостатком упомянутого способа является то, что изменение статического положения периферийной части лопатки происходит при достаточно значительной степени повреждения. Это может сократить время от обнаружения повреждения до принятия решения об останове турбомашины для предотвращения обрыва поврежденной лопатки.

Заявляемое решение позволяет повысить эффективность и надежность диагностирования за счет обнаружения повреждения лопатки на более ранней стадии его развития.

Предложен способ диагностирования повреждений рабочих лопаток турбомашины, включающий фиксирование в процессе эксплуатации параметра, характеризующего возникновение и развитие повреждения, определение и сравнение его с базовым значением, соответствующим неповрежденной лопатке, при котором в течение заданного отрезка времени определяют точечную функцию мгновенных положений вершины лопатки посредством измерений через каждый оборот ротора значений отклонений вершины лопатки от ее среднего положения, а в качестве фиксируемого параметра принимают изменение от базового значения номера гармоники с максимальной амплитудой в спектре разложения указанной точечной функции.

Предлагаемый способ иллюстрируется чертежом.

Предлагаемый способ осуществляется следующим образом. Над лопатками диагностируемой ступени в статорной части устанавливают один датчик, генерирующий импульсный электрический сигнал при прохождении периферийной части лопаток под датчиком. Измерение времени между импульсами от заданной лопатки на каждом обороте ротора позволяет определить значение точечной функции F(i) для этой лопатки во временных интервалах или при соответствующем пересчете в линейных единицах отклонения периферийной части лопатки от ее среднего положения. При этом в качестве фиксируемого параметра принимают изменение от базового значения номера гармоники с максимальной амплитудой в спектре разложения указанной точечной функции.

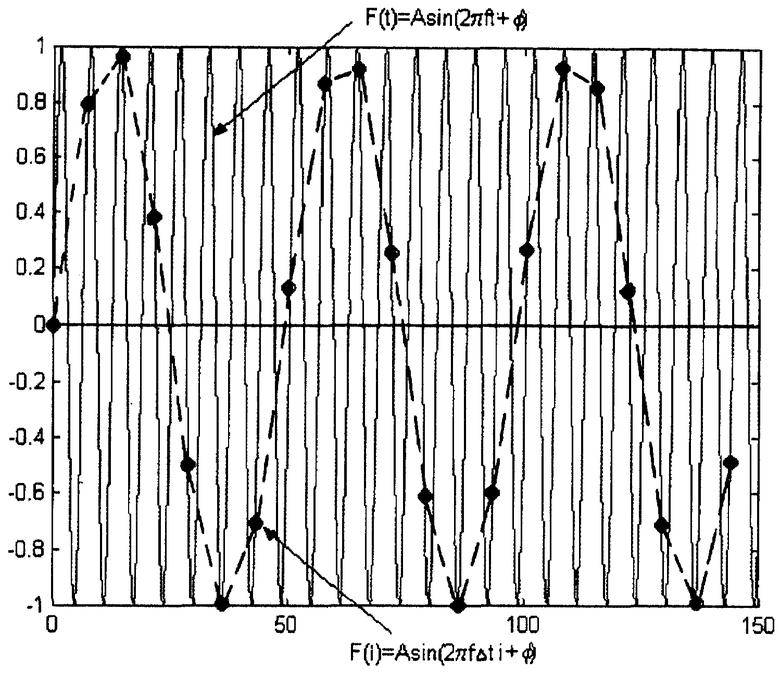

При работе турбомашины каждая рабочая лопатка под воздействием переменных аэродинамических сил находится в состоянии вибрации, амплитуда которой зависит от различных факторов (режим работы турбомашины, конструктивные особенности лопаток и т.д.). Частота колебаний (вибрации) определяется значением собственных частот лопатки. В процессе таких колебаний на ограниченном интервале времени отклонение вершины лопатки от ее среднего положения можно представить функцией (см. чертеж): F(t) = Asin(2πft+ϕ), где t - время, А - амплитуда колебаний, f - собственная частота лопатки, ϕ - фаза колебаний.

Если при этом фиксировать отклонение вершины лопатки от ее среднего положения через каждый оборот ротора, т.е. через промежутки времени Δt, равные периоду одного оборота ротора, то получим точечную функцию F(i) отклонений вершины лопатки от ее среднего положения: F(i) = Asin(2πfΔti+ϕ), где i=1, 2, 3 ... k.

Так как Δt = l/n, где n - частота вращения ротора, функцию можно представить в следующем виде: F(i) = Asin(2πf/ni+ϕ).

Независимо от А и ϕ частотная характеристика F(i) определяется отношением f/n, величина которого при постоянной частоте вращения ротора зависит только от значения собственной частоты лопатки f. Следовательно, при изменении в процессе эксплуатации частоты лопатки f произойдет изменение частотного спектра разложения точечной функции F(i).

Конкретный пример исполнения способа можно показать, если задать промежуток времени, достаточный для измерения 64 значений функции F(i) (64 оборота ротора). При этом частотный спектр ее разложения будет содержать 32 гармоники и изменение номера гармоники с максимальной амплитудой на ±1 будет соответствовать изменению частоты лопатки f примерно на 1%.

Результаты расчетов и экспериментов показывают, что при таких наиболее часто встречающихся повреждениях лопаток, как усталостные трещины, для изменения собственной частоты лопатки на 2-3% достаточно, чтобы площадь трещины достигла 15-20% от площади сечения лопатки в месте образования трещины.

Таким образом, после измерения в начале эксплуатационного периода функции F(i) для каждой лопатки ступени, определения номера гармоники с максимальной амплитудой (главной гармоники) и принятия этого номера за базовое значение изменение номера главной гармоники для любой лопатки ступени в процессе эксплуатации будет свидетельствовать о возникновении и развитии повреждения соответствующей лопатки.

Предлагаемый способ диагностирования проверен исследованиями в стендовых условиях, а также в течение длительного периода времени на натурной модели отсека низкого давления паровой турбины большой мощности в АООТ "НПО ЦКТИ".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОВРЕЖДЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 1990 |

|

RU2008438C1 |

| МНОГОЦИЛИНДРОВАЯ ТУРБИНА | 1999 |

|

RU2186990C2 |

| НАПРАВЛЯЮЩАЯ ЛОПАТКА СТУПЕНИ ТУРБИНЫ | 1999 |

|

RU2173780C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 1996 |

|

RU2179330C2 |

| КОРПУС КОНЦЕВОГО УПЛОТНЕНИЯ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ (ВАРИАНТЫ) | 1999 |

|

RU2178822C2 |

| БАТАРЕЙНЫЙ ЦИКЛОН | 1996 |

|

RU2112602C1 |

| ПОВЕРХНОСТНЫЙ ТЕПЛООБМЕННИК | 1999 |

|

RU2147102C1 |

| ДРЕНАЖНОЕ УСТРОЙСТВО ДЛЯ ПАРОПРОВОДА | 1999 |

|

RU2171417C1 |

| ПАРОВОДЯНОЙ ПОДОГРЕВАТЕЛЬ | 2000 |

|

RU2177111C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ПАРОВОДЯНОЙ СМЕСИ | 2001 |

|

RU2206023C2 |

Изобретение относится к области турбостроения, к типам турбомашин, имеющим рабочие ступени с лопатками, не связанными различного рода демпферными или бандажными связями (вентиляторы, нагнетатели, компрессоры, паровые и газовые турбины), и может быть использовано для диагностики повреждения лопаток в процессе эксплуатации. Способ диагностирования повреждений рабочих лопаток турбомашины включает фиксирование в процессе эксплуатации параметра, характеризующего возникновение и развитие повреждения, определение и сравнение его с базовым значением, соответствующим неповрежденной лопатке, при котором в течение заданного отрезка времени определяют точечную функцию мгновенных положений вершины лопатки посредством измерений через каждый оборот ротора значений отклонений вершины лопатки от ее среднего положения, а в качестве фиксируемого параметра принимают изменение от базового значения номера гармоники с максимальной амплитудой в спектре разложения указанной точечной функции. Изобретение позволяет повысить эффективность и надежность диагностирования за счет обнаружения повреждения лопатки на более ранней стадии его развития. 1 ил.

Способ диагностирования повреждений рабочих лопаток турбомашины, включающий фиксирование в процессе эксплуатации параметра, характеризующего возникновение и развитие повреждения, определение и сравнение его с базовым значением, соответствующим неповрежденной лопатке, отличающийся тем, что в течение заданного отрезка времени определяют точечную функцию мгновенных положений вершины лопатки посредством измерений через каждый оборот ротора значений отклонений вершины лопатки от ее среднего положения, а в качестве фиксируемого параметра принимают изменение от базового значения номера гармоники с максимальной амплитудой в спектре разложения указанной точечной функции.

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОВРЕЖДЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 1990 |

|

RU2008438C1 |

| СПОСОБ ЗАМЕНЫ ПОВРЕЖДЕННЫХ ЛОПАТОК РОТОРА ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2034177C1 |

| Способ волочения труб на короткой оправке | 1985 |

|

SU1294407A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРОГЕНИЗАЦИИ ПАРАФИНА | 2003 |

|

RU2323043C2 |

| US 4900221 А, 13.02.1990 | |||

| DE 3433518 A1, 20.03.1986. | |||

Авторы

Даты

2002-07-27—Публикация

2001-02-09—Подача