Изобретение относится к трубопроводному транспорту жидкостей и газов и может быть использовано как при строительстве новых трубопроводов, так и при эксплуатации действующих.

Известно устройство [1] для врезки отводов в напорный трубопровод в период его эксплуатации, включающее корпус с размещенными в нем клапаном, шпинделем с резцом и механизмом привода, а также с расположенными на одной оси со шпинделем шестернями, одна из которых взаимодействует с ним посредством винтовой пары, а другая - посредством скользящей шпонки, и находящимися в свою очередь, в зацеплении с дополнительными шестернями, размещенными на валу механизма привода. Дополнительно корпус снабжен шарнирно закрепленной скобой с ходовым винтом, установленным соосно шпинделю и имеющим на конце стакан со сквозным пазом на боковой поверхности [2].

Устройство позволяет обеспечить заданный режим резания в процессе врезки. Кроме этого, наблюдая визуально за опусканием конца шпинделя через паз в стакане, осуществляют контроль над процессом фрезирования.

Недостатком устройства является необходимость визуального контроля над процессом фрезирования и ручного управления перемещением шпинделя.

Известна установка, выбранная за прототип, для врезки отводов в трубопровод, включающая размещенный в корпусе шпиндель с установленными на нем режущим инструментом и шестернями его осевого и углового перемещений, входящими в зацепление с соответствующими шестернями, установленными на валу приводного механизма, причем шестерни осевого перемещения выполнены сдвоенными. При этом сдвоенная шестерня на валу приводного механизма установлена с возможностью осевого перемещения и имеет рычажный переключатель положения, связанный с электромагнитным приводом [3].

Установка позволяет повысить производительность за счет регулирования скорости осевого перемещения шпинделя, а именно шпиндель подается к трубопроводу с большой скоростью, затем при фрезеровании скорость снижается, что предохраняет от поломки фрезу, затем скорость снова увеличивается при перемещении шпинделя в обратном направлении. Фреза выводится в полость промежуточной камеры и в момент контакта фрезы с конечным выключателем электродвигатель выключается.

Для выполнения указанных функций установка, помимо перечисленных выше деталей и узлов, содержит автоматический блок управления и электромагнитный привод.

Недостатком установки является наличие сложного автоматического блока управления, электромагнитного привода, конечного выключателя, требующих, помимо всего, специального источника питания. Кроме того, наличие сдвоенных шестерен увеличивает габариты установки.

Задачей изобретения является упрощение установки и достижение ее компактности, а также обеспечение более универсальных условий ее эксплуатации.

Поставленная задача решается посредством установки для врезки отводов в трубопровод, включающей размещенный в корпусе шпиндель с установленным на нем режущим инструментом, шестерни его осевого и углового перемещений, входящие в зацепление с соответствующими ведущими шестернями, установленными соосно валу приводного механизма, причем одна из них имеет рычажный переключатель положения и возможность осевого перемещения, отличающейся тем, что ведущие шестерни связаны друг с другом посредством шлицевого соединения, шестерня осевого перемещения связана с ходовым винтом, образующим со шпинделем винтовую пару с левой резьбой, а шестерня углового перемещения связана со шпинделем посредством шлицевого соединения, кроме того, на шестерне вращения ходового винта закреплена тормозная колодка, имеющая возможность срабатывания одновременно с рычажным переключателем положения при перемещении шпинделя на заданное расстояние под воздействием перемещающейся со шпинделем тяги.

Поставленная задача решается также, если в установке:

- плечо рычажного переключателя положения соединено со штоком, имеющим вилку, расположенную в пазу, выполненном на фланце соответствующей ведущей шестерни;

- шпиндель имеет отверстие, в котором размещена трубка, телескопически связанная с ходовым винтом. Внутри трубки проходит стержень (трос), один конец которого имеет возможность перемещения вместе со шпинделем на расстояние, определяемое толщиной трубопровода, а второй конец - воздействует на рычажный переключатель положения и тормозную колодку;

- на шестерне вращения ходового винта установлена телескопически соединенная с ней подвижная втулка, один торец которой имеет фланец, обращенный к рычажному переключателю положения, и на другом закреплена крышка, имеющая отверстие, через которую проходит стержень с закрепленной на конце гайкой, имеющей возможность при перемещении стержня оказывать давление на крышку. Последняя в свою очередь имеет возможность оказания давления на втулку и тормозную колодку.

- рычажный переключатель снабжен пружинным механизмом, обеспечивающим возможность перехода переключателя из одного фиксированного положения в другое;

- приводной механизм может быть выполнен пневматическим, гидравлическим или электрическим.

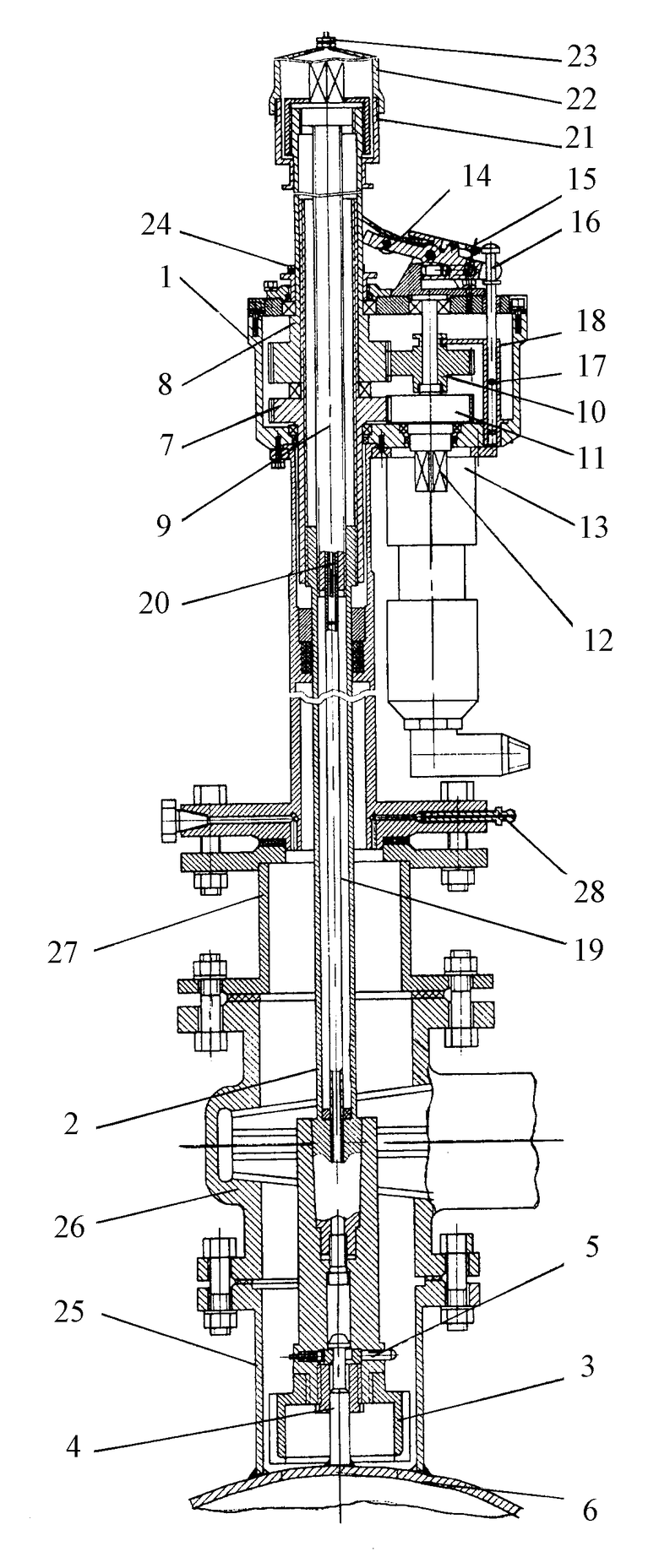

На чертеже представлена предлагаемая установка.

Установка включает корпус 1, в котором размещен шпиндель 2, на конце которого закреплена чашечная фреза 3 и стержень 4 с пружинным захватом 5 для извлечения вырезанного "пятака" 6. Шпиндель 2 посредством шлицевого соединения связан с ведомой шестерней его углового перемещения 7. Шестерня осевого перемещения шпинделя 8 также посредством шлицевого соединения связана с ходовым винтом 9. Ходовой винт 9 и шпиндель 2 образуют винтовую пару с левой резьбой.

Ведомые шестерни углового 7 и осевого 8 перемещений шпинделя 2 входят в зацепление с соответствующими ведущими шестернями 10, 11, установленными соосно валу 12 приводного механизма 13. Шестерни 10 и 11 связаны между собой посредством шлицевого соединения. Кроме того, шестерня 10 имеет рычажный переключатель положения 14, установленный в верхней части корпуса 1, и имеющий пружинный механизм 15, обеспечивающий возможность автоматического перехода переключателя из одного фиксированного положения в другое.

Одно плечо рычажного переключателя положений 14 соединено со штоком 16, к которому посредством штифта 17 прикреплена вилка 18, размещенная в пазу, выполненном на ведущей шестерне 10.

Шпиндель 2 имеет отверстие, в котором размещена трубка 19 телескопически связанная с ходовым винтом 9. Внутри трубки проходит стержень 20. На шестерне 8 установлена телескопически связанная с ней втулка 21. Торец втулки 21 закрыт крышкой 22, соединенной с втулкой посредством резьбы. Крышка 22 имеет отверстие, через которое проходит стержень 20. На конце стержня установлены регулировочные гайки 23. Кроме того, на шестерне вращения ходового винта 9 установлена тормозная колодка 24.

Монтаж установки производится на предварительно приваренном патрубке 25 через задвижку 26 и переходной стакан 27. В верхней части переходного стакана 27 имеется перепускной клапан 28.

Врезка отводов в действующий трубопровод осуществляется следующим образом. К трубопроводу приваривается центрирующий стержень 4, затем концентрично к нему приваривается патрубок 25, на котором устанавливается задвижка 26. На задвижку устанавливается устройство с переходным стаканом 27, при этом задвижка в открытом состоянии, а фреза со шпинделем выдвинуты в исходное состояние. Включают двигатель приводного механизма. При вращении вала приводного двигателя ведомые шестерни 7 и 8 за счет зацепления с ведущими шестернями 10 и 11 получают угловое перемещение. За счет шлицевого соединения шпинделя 2 с шестерней 7 угловое перемещение сообщается шпинделю. Одновременно угловое перемещение сообщается ходовому винту за счет шлицевого соединения последнего с шестерней 8. Разность угловых перемещений ходового винта 9 и шпинделя 2 преобразуется в осевое перемещение шпинделя 2. Поскольку ходовой винт и шпиндель являются винтовой парой и вращаются с небольшой разностью в величине угловых скоростей, определяемой разностью диаметров зубчатых пар 7 - 11 и 8 - 10. При перемещении шпинделя 2 в направлении к трубопроводу вместе со шпинделем перемещается стержень 20 на расстояние, определяемое глубиной необходимого фрезирования.

По прохождении этого расстояния гайки 23, расположенные на стержне 20, притягивают крышку 22, закрепленную на подвижной втулке 21. Втулка 21, перемещаясь вдоль шестерни 8 оказывает давление на плечо рычажного переключателя скоростей 14, который выводит посредством штока 16 с вилкой 18 ведущую шестерню 10 из шлицевого соединения.

Одновременно рычаг 14 воздействует на тормозную колодку. В результате этих действий ходовой винт 9 перестает вращаться. При этом шпиндель 2, вращаясь, навинчивается по левой резьбе на ходовой винт 9 и перемещается в направлении от трубопровода. Поскольку ходовой винт 9 неподвижен, скорость осевого перемещения шпинделя 2 в направлении от трубопровода, значительно превышает скорость его осевого перемещения в направлении к трубопроводу. Это способствует быстрому выведению фрезы 3 с вырезанным "пятаком" из задвижки в полость переходного стакана 27.

Шпиндель 2 перемещается до момента выхода из шлицевого соединения с шестерней 7, после чего перестает вращаться. При этом продолжение вращения привода и шестерен 7 и 11 не приводит к разрушению устройства. В этом положении механизма фреза 3 с вырезанным "пятаком" находится в полости переходного стакана 27.

Для демонтажа установки закрывают задвижку 26, через перепускной клапан 28 стравливают давление из полости переходного стакана 27. После демонтажа установки к задвижке 26 можно присоединить трубопровод соответствующего диаметра.

Предлагаемое изобретение позволяет упростить установку и значительно уменьшить ее массу при сохранении таких ее функций, как подача режущего инструмента (фрезы), ускоренный подвод и отвод шпинделя, а также прекращение перемещения и вращения шпинделя после выхода фрезы из задвижки.

При этом отсутствует необходимость визуального контроля над процессом фрезерования и участия рабочего в осуществлении реверса перемещения шпинделя.

Предлагаемая установка достаточно компактна и обладает меньшей массой и меньшими габаритными размерами по сравнению с известными. Кроме того, установка может работать в комплекте с различными приводами, в том числе с электрическим, пневматическим и гидравлическим. Последнее особенно важно при эксплуатации в полевых условиях, а в совокупности с отсутствием сложной системы автоматического управления более экономично и надежно.

Источники информации

1. Авт. св. СССР 323990, F 16 L 41/04, 1984.

2. Авт. св. СССР 1164496, F 16 L 41/04, 1985.

3. Авт. св. СССР 929953, F 16 L 41/04, 1982.

Установка предназначена для ремонта трубопроводов. Установка включает размещенный в корпусе шпиндель с установленным на нем режущим инструментом, шестерни его осевого и углового перемещений, входящие в зацепление с соответствующими ведущими шестернями, установленными на валу приводного механизма. Одна из них имеет рычажный переключатель положения и возможность осевого перемещения. Ведущие шестерни связаны друг с другом посредством шлицевого соединения. Шестерня осевого перемещения связана с ходовым винтом, образующим со шпинделем винтовую пару с левой резьбой, а шестерня углового перемещения связана со шпинделем посредством шлицевого соединения, кроме того, на шестерне вращения ходового винта закреплена тормозная колодка, имеющая возможность срабатывания одновременно с рычажным переключателем положения при перемещении шпинделя на заданное расстояние под воздействием перемещающейся со шпинделем тяги. Технический результат - упрощение установки. 7 з.п.ф-лы, 1 ил.

| Установка для врезки отводов в трубопровод | 1979 |

|

SU929953A1 |

| СПОСОБ ГИРОКОМПАСИРОВАНИЯ С ПРИМЕНЕНИЕМ ГИРОСКОПИЧЕСКОГО ДАТЧИКА УГЛОВОЙ СКОРОСТИ ПРИ ЛИНЕЙНОМ ДВИЖЕНИИ ОБЪЕКТА | 2002 |

|

RU2210741C1 |

| РЕГЕНЕРИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ УХОДА ЗА КОЖЕЙ | 2012 |

|

RU2504359C1 |

| Устройство для отключения силовых трансформаторов с масляным заполнением | 1947 |

|

SU74151A1 |

| Устройство для врезки отвода в действующий трубопровод | 1990 |

|

SU1787231A3 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 1994 |

|

RU2075685C1 |

Авторы

Даты

2001-09-20—Публикация

1999-03-11—Подача