Изобретение относится к способу и оборудованию, предназначенным для получения холода в парокомпрессионных холодильных машинах преимущественно для рабочих веществ с низкими критическими температурами, например для диоксида углерода.

Известен способ получения холода с изотермическим сжатием в закритической области, обеспечиваемым кипением рабочего веществ в зарубашечном пространстве цилиндра [1]. Основным недостатком способа является наличие необратимых потерь, связанных с получением жидкой фазы, не участвующей в производстве холода.

Известен также способ, где после теплоотдачи во внешнюю среду в холодильнике рабочее вещество адиабатически расширяется в детандере до давления кипения, а работа расширения возвращается на привод компрессора [2]. Основным и существенным недостатком здесь является несбалансированность мощностей расширения и сжатия.

Известны также способы, где для уменьшения работы сжатия пара поступившего из испарителя в компрессор, в цилиндр последнего впрыскивается жидкая фаза после конденсатора [3]. При этом имеют место значительные необратимые потери на дросселирование жидкой среды от давления конденсации до давления смешения в цилиндре и недостаточно глубокое охлаждение компримируемого пара.

Известен и способ запуска детандер-компрессора с помощью внешнего привода, что увеличивает стоимость холодильной машины и усложняет ее конструкцию [4].

Наиболее близким техническим решением к заявленному, избранным в качестве прототипа, является способ получения холода с изотермическим сжатием в закритической области [1].

Целью настоящего изобретения является снижение энергозатрат на получение холода путем карнотизации цикла, а также упрощения конструкции машины.

Поставленная цель достигается в изобретении за счет того, что после кипения рабочего вещества в испарителе, сжатия в компрессоре и теплоотдачи во внешнюю среду в холодильнике дополнительное изотермическое сжатие во второй ступени после холодильника в закритической области проводят за счет работы расширения в детандере до давления за линией инверсии с последующим адиабатическим расширением из заинверсионной области через границу раздела жидкой и влажно-паровой фаз до давления кипения в испарителе. А изотермический процесс обеспечивается сжатием рабочего вещества в малом поперечном сечении или в тонком слое, например, в спиральном компрессоре с геометрией ребер, отвечающей условию h < b, где h - высота, a b - толщина ребра, с теплоотдачей через неподвижную спираль хладоносителю и во внешнюю среду.

При этом сжатие во второй ступени выполняют в детандер-компрессоре до самоустанавливающегося в нем промежуточного давления конца сжатия и начала расширения, соответствующего равенству работ сжатия и расширения, а расширение в расширителе объемного типа, например спиральном, до давления кипения в испарителе с отбором части жидкой фазы при минимальном давлении, обеспечивающем ее эффективный впрыск в компрессор первой ступени с последующим адиабатическим сжатием из области влажного пара в закритическую и регулированием начального оптимального влагосодержания количеством отбираемой из детандера жидкости по параметрам конца сжатия.

Поставленная цель реализуется также и путем запуска детандер-компрессора рабочим веществом, поступающим в детандер из холодильника до превышения давления сжатия в детандер-компрессоре над давлением в холодильнике, после чего обратным клапаном подача на детандер с холодильника прекращается.

Указанные выше новые существенные признаки в совокупности с известными обеспечивают реализацию поставленной цели - снижение энергозатрат при получении холода. То есть они являются необходимыми и достаточными для реализации цели изобретения. Таким образом, правомерен вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Неоднократное воспроизведение заявляемого технического решения с обеспечением реализации поставленной цели совокупностью характеризующих его существенных признаков дает основание сделать вывод о соответствии решения критерию "промышленная применимость".

Предлагаемый способ апробирован в научно-исследовательской лаборатории теплофизики ОАО "АКМА" (Астраханский завод кузнечно-прессового оборудования). Ниже приводятся результаты этой апробации.

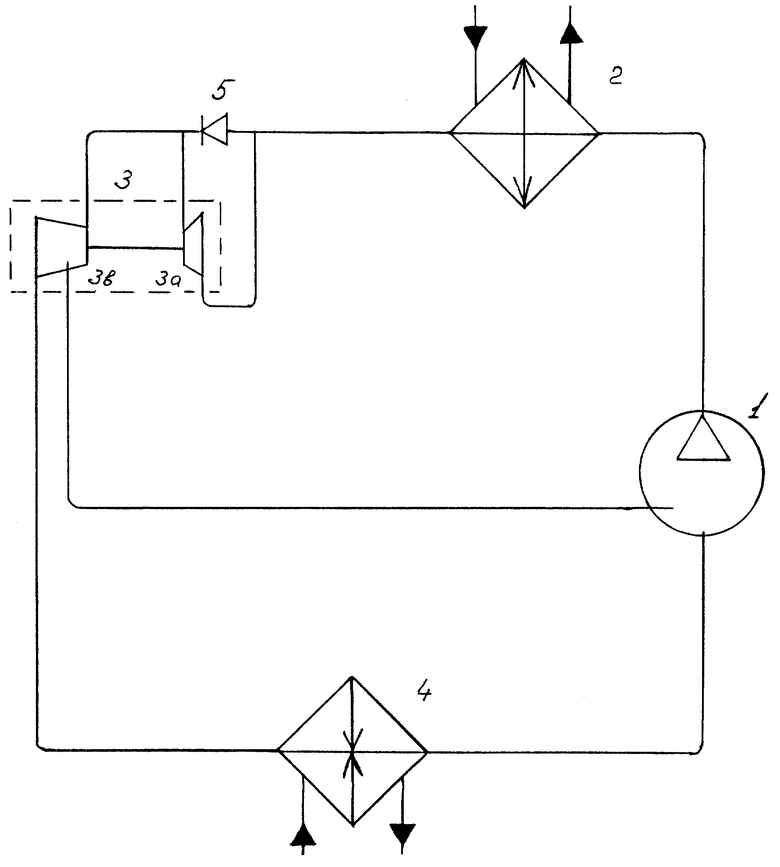

Пример. Рабочее вещество (фиг.1) после кипения в испарителе, сжатия в компрессоре 1 и теплоотдачи во внешнюю среду в холодильнике 2 подвергается дополнительному изотермическому сжатию во второй ступени 3а после холодильника в закритической области за счет работы расширения в детандере 3в до давления за линией инверсии с последующим адиабатическим расширением из заинверсионной области через границу раздела жидкой и влажнопаровой фаз до давления кипения в испарителе. При этом работа расширения в детандере 3в равна работе сжатия в компрессоре 3а. Изотермический процесс обеспечивается сжатием тонкого слоя рабочего вещества, например, в спиральном компрессоре с геометрией ребер, отвечающей условию h < b, где h - высота, а b - толщина ребра с отводом тепла хладоносителем известным способом во внешнюю среду через неподвижную спираль. При расширении в детандере 3в до давления кипения в испарителе 4 из детандера осуществляется отбор жидкой фазы при минимальном давлении, обеспечивающем надежный впрыск ее в камеру сжатия компрессора 1 в количестве, необходимом для образования влажно-паровой фазы, адиабатически сжимаемой в закритическую область, и регулируемом по параметрам (t, p) конца сжатия.

При пуске компрессора 1 рабочее вещество из холодильника 2 через открытый обратный клапан 5 поступает на расширение в детандер 3в компрессора 3 и одновременно на дополнительное сжатие в компрессор 3а, работающий за счет расширения в детандере. Как только давление в компрессоре 3в превысит давление в холодильнике 2, обратный клапан 5 перекрывает с последнего поступление рабочего вещества на расширитель 3в и детандер-компрессор 3 выходит на равновесный режим по вышеописанной схеме.

Предлагаемый цикл по конфигурации более близок к циклу Карно, чем известные циклы и позволяет получить максимальный энергетический КПД.

Преимущества предложенного способа перед аналогами заключается в том, что этим способом можно реализовать для рабочих веществ с низкой критической температурой, например для диоксида углерода, холодильный цикл с высокими энергетическими показателями, т.е. близкими к соответствующим циклам для таких веществ, как аммиак и фреон.

Источники информации

1. В.М. Шляховецкий. "Термодинамические аспекты повышения эффективности циклов углекислотных холодильных машин". Международная конференция "Холодильная техника - проблемы и решения", тезисы докладов. Астрахань, 1999.

2. В. М. Новотельнов, А.Д. Суслов, В.Б. Полтораус. Криогенные машины - СПб: Политтехника, 1991 г.

3. И.И. Левин, А.Г. Ткачев, Л.М. Розенфельд. Холодильные машины - М., - СПб: Пищпромиздат, 1939 г.

4. Л.П. Ронжин, И.Ф. Кузьменко, И.В. Дудкин "Перспективы применения криогенных технологий для судов и авторефрижераторов общего и специального назначения".- Холодильная техника N 8, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДИЛЬНАЯ МАШИНА | 2001 |

|

RU2216697C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТРАНСФОРМАЦИИ ТЕПЛОВОЙ ЭНЕРГИИ | 1997 |

|

RU2143651C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДА В КРИОГЕННОЙ КОМПРЕССОРНО-ДЕТАНДЕРНОЙ УСТАНОВКЕ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2498176C1 |

| МОТОР-КОМПРЕССОР | 2001 |

|

RU2220384C2 |

| СПОСОБ РАБОТЫ ПАРОКОМПРЕССИОННОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2399846C2 |

| СПОСОБ ТЕПЛОХЛАДОСНАБЖЕНИЯ | 2008 |

|

RU2485419C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТРАНСФОРМАЦИИ ТЕПЛОВОЙ ЭНЕРГИИ | 1998 |

|

RU2161759C2 |

| СПОСОБ РАБОТЫ И КОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА СО СЖАТИЕМ ПАРА ДО СВЕРХВЫСОКИХ ПАРАМЕТРОВ | 2000 |

|

RU2199705C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2239131C1 |

| СИСТЕМА ДЛЯ ВЫПОЛНЕНИЯ КОМПРЕССИОННОГО ХОЛОДИЛЬНОГО ЦИКЛА, ИСПОЛЬЗУЮЩАЯ ВОДУ В КАЧЕСТВЕ ХЛАДАГЕНТА | 2012 |

|

RU2573726C2 |

Изобретение предназначено для получения холода в парокомпрессионной холодильной машине, преимущественно углекислотной. Способ включает после кипения рабочего вещества в испарителе сжатие его паров, теплоотдачу во внешнюю среду в холодильнике, изотермическое сжатие во второй ступени и расширение до давления кипения. При этом изотермическое сжатие ведут за линию инверсии с последующим адиабатическим расширением из-за инверсионной области через границу жидкой и влажнопаровой фаз до давления кипения в испарителе. Изотермический процесс во второй ступени обеспечивается сжатием рабочего вещества в малом поперечном сечении, например в спиральном компрессоре c h < b (h - высота ребра, b - толщина ребра) с отводом тепла хладоносителем через неподвижную спираль во внешнюю среду. Сжатие во второй ступени и расширение в детандере осуществляют при промежуточном давлении, соответствующем равенству работ сжатия и расширения в детандер-компрессоре. Сжатие в первой ступени осуществляют с впрыском жидкой фазы за счет отбора последней из детандера, а регулируют ее количество по конечным параметрам сжатия в закритической области в компрессоре первой ступени. Использование изобретения позволит снизить энергозатраты на получение холода. 4 з.п. ф-лы, 1 ил.

| ШЛЯХОВЕЦКИИ В.М | |||

| Термодинамические аспекты повышения эффективности циклов углекислотных холодильных машин | |||

| Международная конференция "Холодильная техника - проблемы и решения" | |||

| -Астрахань, 1999, с.57 | |||

| Компрессионная холодильная машина | 1990 |

|

SU1776939A1 |

| Компрессионная холодильная машина | 1982 |

|

SU1016637A1 |

| Способ монтажа трехшарнирных рамных конструкций | 1983 |

|

SU1196472A1 |

| КАЧЕЛИ | 1992 |

|

RU2015703C1 |

| US 3932159 A, 13.06.1976. | |||

Авторы

Даты

2001-09-20—Публикация

1999-07-07—Подача