Настоящее изобретение относится к способу и устройству получения электродуговой плазмы и к использованию ее для нанесения покрытий на подложку.

В последние десятилетия вакуумные электродуговые источники плазмы получили широкое распространение в промышленности для осаждения на изделия покрытий на основе металлов, их сплавов и соединений. Они используются для нанесения на детали машин, инструмент, товары народного потребления и т.п. износостойких, коррозионно-стойких, декоративных покрытий, покрытий с требуемыми электрическими и магнитными характеристиками и других покрытий со специальными свойствами. Вакуумные дуговые источники плазмы применяются, кроме того, для получения ионных пучков, используемых для ионной имплантации, в ионных ускорителях, а также в ракетных силовых установках.

Уровень техники.

Процесс получения плазменного потока в вакуумном электродуговом источнике заключается в следующем. На охлаждаемом катоде, изготовленном из материала, на основе которого требуется получить покрытие, в вакууме зажигается сильноточный дуговой разряд. Зажигание дугового разряда, как правило, осуществляется либо механическим разрывом электрического контакта между катодом и специальным электродом, или с помощью высоковольтной или лазерной искры. Дуговой разряд на холодном катоде стягивается в катодные пятна размером от нескольких микрон до сотен микрон и плотностями тока в них до 106-108 А/см2. Каждое пятно эмитирует струю металлической плазмы в направлении, приблизительно перпендикулярном поверхности катода. В отсутствии магнитных и электрических полей катодные пятна хаотично перемещаются по поверхности катода. Электрическими и магнитными полями можно управлять движением пятен, удерживая их на рабочей поверхности и заставляя перемещаться по требуемым траекториям.

Каждое пятно дает соответствующий вклад в поток плазмы, который имеет распределение, близкое к косинусоидальному с осью, перпендикулярной поверхности катода. За счет особенностей горения вакуумной дуги на холодном катоде, в частности создания вблизи катода положительного объемного заряда, ионы плазмы ускоряются до энергий от единиц до сотен электроновольт в направлении, перпендикулярном поверхности катода.

Поток плазмы, получаемый в электродуговом источнике, является сильно ионизованным. Степень ионизации для ряда материалов приближается к 100%. Плазма содержит значительное количество двух- и трехкратно ионизованных частиц. Это является существенным преимуществом перед источниками, основанными на явлениях распыления (в том числе магнетронного) и испарения (электронным лучом, лазерным излучением и т.д.) материала, где потоки вещества имеют малую степень ионизации. Высокая степень ионизации позволяет управлять потоком с помощью электромагнитных полей, контролировать и управлять энергией атомов, приходящих на подложку, и повышает реактивность испаренного материала при формировании соединений как с реакционным газом, так и непосредственно с материалом покрываемой подложки.

Для осаждения покрытий поток плазмы направляют на подложку, к которой, как правило, прикладывают ускоряющее напряжение для получения требуемой энергии ионов, приходящих на поверхность. Процесс нанесения покрытий обычно состоит из двух стадий. На первой стадии при достаточно глубоком вакууме (при давлении 10-4 мм рт.ст. и ниже) к подложке прикладывают ускоряющее напряжение величиной до 1000-1500 В. Ионы материала катода ускоряются вблизи подложки в Дебаевском слое и бомбардируют ее поверхность. При бомбардировке ионами происходит очистка поверхности от загрязнений, так называемый процесс "ионной очистки". После проведения "ионной очистки" напряжение, приложенное к подложке, уменьшают до величин от нескольких десятков до нескольких сотен вольт и частицы, приходящие на подложку, конденсируются на ее поверхности, образуя покрытие, соответствующее материалу катода. Для получения покрытий сложного состава в рабочую камеру вводится реакционный газ, как правило, до давлений 10-2-10-4 мм рт.ст. В этом случае можно получать покрытия на основе соединений материала катода с реакционным газом.

Проблемой электродуговых источников плазмы является то, что дуговой разряд, наряду с паровой компонентой, генерирует капли расплавленного материала подложки - макрочастицы. Такие макрочастицы имеют характерные размеры от десятых долей микрона до десятков микрон. Макрочастицы могут попадать на покрываемую подложку, образуя нерегулярности в структуре покрытия, дефекты в виде впадин и выступов. Это явление существенно сужает область применения электродуговых источников плазмы. Наличие макрочастиц в потоке плазмы не позволяет наносить покрытия на детали с высоким классом чистоты поверхности, на инструмент с острой заточкой, значительно снижает эксплуатационные характеристики покрытий, например, такие как износостойкость, электрические и магнитные свойства.

Кроме того, электродуговые источники практически не позволяют наносить покрытия на основе относительно легкоплавких материалов, таких, например, как алюминий и др., в потоке которых присутствует большое количество крупных макрочастиц. В частности, при получении керамических покрытий на основе Al2O3 наличие макрочастиц Al нарушает изоляционные свойства покрытий. Это касается и нанесения алмазоподобных покрытий с использованием катода из углерода, где макрочастицы представляют собой частички сажи.

Для уменьшения количества макрочастиц в потоке плазмы используют различные методы. Первая группа методов заключается в использовании различных магнитных и электрических полей вблизи поверхности катода, которые позволяют увеличить скорость перемещения дуговых пятен по поверхности катода. Это приводит к уменьшению количества генерируемых макрочастиц и их размеров. Вторая группа методов заключается в использовании различных фильтров-сепараторов плазменного потока. Такие устройства размещаются между катодом и напыляемой подложкой так, что позволяют пропускать паровую компоненту плазменного потока и блокируют прохождение макрочастиц.

Электромагнитные методы первой группы значительно проще для реализации, чем методы сепарации потока плазмы. Однако они малоэффективны и не исключают генерацию макрочастиц дуговым разрядом. В потоке плазмы сохраняется значительное количество капель расплавленного металла.

Методы сепарации основаны на отклонении паровой ионизованной компоненты плазмы от прямолинейной траектории. Для этой цели на плазменный поток накладывается продольное магнитное поле. В промежутке между двумя кулоновскими столкновениями каждая заряженная частица плазмы движется вдоль поля по винтовой траектории. Если поле однородно, то осевая линия траектории практически совпадает с одной из силовых линий поля. Перемещение электронов и ионов поперек силовых линий поля оказывается возможным лишь благодаря кулоновским соударениям. При каждом столкновении частица перемещается на расстояние порядка ларморовского радиуса. Если столкновения происходят редко, то частица оказывается как бы привязанной к силовым линиям поля. Такая плазма называется "замагниченной". Если параметр плазмы: ρ / λ>>1 (ρ - средняя длина свободного пробега, λ - средняя величина ларморовского радиуса), то частица может сместиться на заметное расстояние поперек поля, только пройдя очень длинный путь вдоль силовой линии.

"Замагниченность" различна у ионной и электронной компоненты плазмы. Для того чтобы обеспечить "замагниченность" ионной компоненты плазмы тяжелых металлов, требуются магнитные поля величиной до нескольких десятков килоэрстед. Создание таких магнитных полей требует очень больших и сложных систем. Поэтому на практике используют системы, которые обеспечивают "замагниченность" только электронной компоненты. Благодаря этому электроны могут свободно перемещаться только вдоль силовых линий поля, а на движение ионов магнитное поле само по себе заметного влияния не оказывает. В этом случае электроны будут привязаны к силовым линиям магнитного поля, а ионы будут удерживаться в той же области пространства электрическим полем, создаваемым электронной компонентой. Кроме того, замагниченность электронов и резкое уменьшение поперечной подвижности электронной компоненты плазмы позволяют создать электрическое поле, перпендикулярное магнитному, которое приводит к дрейфу ионов в требуемом направлении. Таким образом, создавая соответствующее равномерное по длине магнитное поле и соответствующее электрическое поле, можно отклонять поток плазмы в требуемом направлении вдоль линий магнитного поля и транспортировать его на подложку, расположенную вне прямой видимости катода дугового разряда. Макрочастицы не изменяют своих траекторий под действием электромагнитных полей, движутся по прямым траекториям и на подложку не попадают.

Методы сепарации плазмы значительно более эффективны для очистки потока плазмы от макрочастиц, чем первая группа методов. Однако существующие сепараторы имеют очень маленькую пропускную способность и, соответственно, такие системы имеют малую производительность.

Механизм испарения материала дуговым разрядом описан в множестве работ и патентов. Примером такой ранней работы может служить патент США 484,582 (Edison), в котором описано использование испарения вакуумной дугой для получения покрытия на подложке. В патентах США 2,972,695 (Wroe); 3,783,231 (Sablev et.al); 3,793,179 (Sablev et.al.) приведены примеры установок с использованием магнитного поля и специальной конфигурации электродов для стабилизации вакуумной дуги на рабочей поверхности электродов, увеличения скорости испарения и направления потока плазмы на подложку.

Примеры первой группы методов для уменьшения генерации макрочастиц с поверхности катода приведены в патентах США 4,673,477 (Ramalingam et.al.); 4,724,058 (Morrison, Ir.); 4,849,058 (Veltrop et.al.), в которых используется магнитное поле для управления движением катодных пятен по специальным траекториям и увеличения скорости их перемещения. В патенте США 5,269,898 (Welty) также показано, что введение аксиальной компоненты магнитного поля на длинном цилиндрическом катоде приводит к ускорению перемещения дуги и уменьшению генерации макрочастиц.

Использование методов сепарации плазмы от макрочастиц описаны в патентах США 4,452,686 (Aksenov et. al. ); 5,282,944 (Sanders et.al.); 5,279,723 (Falabella et.al.): 5,480,572 (Welty); Aksenov et. al. "Transport of Plasma. Streams in a Curvilinear Plasma-optics System". Soviet Journal of Plasma Physics 4(4), 1978.

В патенте США 4452686 рассмотрен сепаратор плазмы типа "магнитный остров". Он представляет собой цилиндрическую трубу, на одном конце которой расположен дуговой источник плазмы. На внешней стороне расположен соленоид, который создает продольное магнитное поле внутри трубы. В центре трубы соосно расположен соленоид, который блокирует прямую видимость от катода до подложки. Внешний и внутренний соленоиды создают такую конфигурацию магнитного поля, что силовые линии проходят через трубу и огибают внутренний соленоид, проходя между соленоидом и стенками трубы. Плазма, эмитируемая источником, отклоняется магнитными и электрическими полями и направляется между стенками трубы и центральным соленоидом. Макрочастицы не отклоняются магнитными и электрическими полями и осаждаются на центральном соленоиде. По данным авторов коэффициент пропускания такого сепаратора составляет около 10%.

В патенте США 5282944 описано устройство, работающее по принципу, близкому к предыдущему. Катод представляет собой соосный с внешней трубой цилиндр, рабочей поверхностью которого является внешняя поверхность. В этом случае плазма эмитируется в радиальном направлении к стенкам трубы и с помощью внешнего электромагнитного поля поворачивается на 90o и направляется к выходу из трубы, где расположена подложка.

В упомянутой работе Aksenov et. al. "Transport of Plasma..." описан криволинейный сепаратор плазмы. Плазма, генерируемая стандартным электродуговым источником, направляется в плазмовод, который представляет собой четверть тора. Внутри плазмовода создается продольное магнитное поле с помощью охватывающих плазмовод соленоидов. На корпус плазмовода подается напряжение, создающее радиальное электрическое поле. Плазма, эмитируемая источником, транспортируется вдоль силовых линий магнитного поля через плазмовод. Макрочастицы движутся прямолинейно и осаждаются на стенках плазмовода.

В патенте США 5279723 описана аппаратура, подобная предыдущей, с использованием плазмовода с углом в 45o. Для уменьшения отражения макрочастиц от стенок плазмовода используется специальная решетка на внутренних стенках плазмовода.

В патенте США 5480572 приведен криволинейный сепаратор плазмы с прямоугольным длинным катодом, работающий по аналогичному принципу для планарного источника плазмы с прямоугольным длинным катодом. Описаны устройства, создающие магнитное поле специальной формы, которое обеспечивает перемещение дуги по длинному прямоугольному катоду и транспортировку плоского широкого пучка по криволинейному плазмоводу.

Все вышерассмотренные источники плазмы с сепарацией потока не нашли какого-либо заметного применения в промышленности, поскольку имеют сравнительно невысокий коэффициент использования плазмообразующего материала и низкую производительность. Это обусловлено несколькими факторами.

В вышерассмотренных работах использовались магнитные поля, структура которых различна в области катода (область магнитных полей, ответственных за управление движением катодных пятен по поверхности катода) и в плазмоводе (где магнитные поля ответственны за транспортировку потока плазмы). Это приводит к тому, что эмитируемый поток плазмы прежде, чем попасть в область равномерного магнитного поля в плазмоводе, проходит область неоднородного магнитного поля. Так, в упомянутой работе Aksenov et. al. "Transport of Plasma. . . " поток плазмы создавался в стандартном электродуговом источнике и прежде, чем попасть в область равномерного продольного магнитного поля в тороидальном плазмоводе, проходил на входе в плазмовод область ослабленного расходящегося магнитного поля, имеющего поперечную радиальную составляющую. В патенте США 5480572 вблизи прямоугольного катода создавалось магнитное поле, имеющее параллельную поверхности катода составляющую, которая обеспечивала движение катодных пятен вдоль поверхности катода.

Таким образом, в рассмотренных источниках плазмы поток проходит область поперечного магнитного поля. Поскольку подвижность частиц в замагниченной плазме поперек магнитного поля ограничена, то возникает так называемая "магнитная пробка". Кроме того, при подаче напряжения на корпус плазмовода для обеспечения дрейфа ионов от стенок в области поперечного магнитного поля появляется тормозящая ионы продольная компонента электрического поля (см. описание эффекта в упомянутой работе Aksenov et. al. "Transport of Plasma... " "Магнитная пробка") и электростатический барьер на входе в плазмовод приводят к большим потерям плотности потока плазмы.

Другой причиной низкой эффективности рассмотренных источников является малая плотность электронов внутри плазмовода. При горении дугового разряда между катодом и анодом, расположенными на входе в плазмовод, область большой плотности электронов сосредоточена также вблизи входа в плазмовод. Как отмечалось ранее, в плазме только электроны "привязаны" к силовым линиям магнитного поля, а ионы удерживаются в этой области электрическим полем, создаваемым электронной компонентой. При небольшой плотности электронов это поле невелико и не препятствует дрейфу ионов поперек силовых линий магнитного поля и осаждению их на стенках плазмовода. Кроме того, большая плотность электронов, сосредоточенная на входе в плазмовод, создает электрическое поле, тормозящее ионы. Эти факторы приводят к низкой проводимости плазмовода.

Низкая эффективность источников плазмы с сепарацией потока определяется также эффектом рассеяния потока на частицах газа (остаточного или реакционного) внутри плазмовода. Если в электродуговых источниках без сепарации потока расстояние от катода до напыляемой подложки составляет обычно от 10 до 30 см, то с использованием сепараторов это расстояние возрастает до метров. Поток ионов плазмы, проходя такое расстояние, нейтрализуется, рассеивается и теряет свою энергию и направленность движения в результате рассеяния на частицах газа.

Вышерассмотренными причинами и определяется низкая пропускная способность плазмоводов и соответственно низкая эффективность существующих источников сепарированной электродуговой плазмы.

К проблемам, возникающим при использовании способа нанесения покрытий с использованием электродуговых источников плазмы как с сепарацией потока, так и без сепарации, можно отнести следующее. Как отмечалось ранее, отличительной особенностью электродугового метода получения плазмы является высокая степень ионизации материала, эмитированного из катода. Однако при этом степень ионизации реакционного газа, вводимого в вакуумную камеру, не велика. Это приводит к тому, что в процессе ионной очистки происходит бомбардировка поверхности мишени практически ионами металла. При ускоряющих напряжениях, используемых при ионной очистке, коэффициент распыления подложки ионами материала катода, как правило, меньше единицы. Поэтому при ионной бомбардировке наряду с распылением подложки происходит и процесс осаждения покрытия. Процесс осаждения с одной стороны снижает эффективность очистки поверхности мишени от загрязнений, с другой стороны, образуется покрытие, соответствующее материалу катода. Таким образом между поверхностью мишени и рабочим покрытием образуется подслой материала, соответствующего материалу катода. Это приводит как к снижению адгезии рабочего покрытия к подложке, так и к ухудшению его эксплуатационных свойств.

Кроме того, низкая степень ионизации реакционного газа ограничивает возможности применения электродугового метода нанесения, создания покрытий с целенаправленными заранее заданными свойствами, снижает возможность контролировать и управлять энергией атомов реакционного газа, уменьшает их реактивность при формировании соединений как с частицами материала катода, так и с материалом подложки.

Эти недостатки можно было бы исключить, получая поток газометаллической плазмы с высокой степенью ионизации как металлической, так и газовой компоненты.

Таким образом, несмотря на имеющиеся конструкции источников электродуговой сепарированной плазмы, существует необходимость в создании высокоэффективного способа получения потока электродуговой сепарированной плазмы и разработке источника с большой производительностью, формирующего поток управляемой газометаллической плазмы с высокой степенью ионизации как ионов металла, так и газа. Такой источник даст дальнейшее развитие методу электродугового получения покрытий и расширит область его технологического применения как в промышленности, так и в научных разработках.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одним из объектов настоящего изобретения является способ создания электродуговой плазмы, заключающийся в получении плазмы с помощью вакуумного электродугового разряда на холодном катоде с пропусканием ее через криволинейный плазмовод, при этом электродуговую плазму создают внутри криволинейного плазмовода и пропускают через нее в продольном направлении электрический ток с образованием продольного, непрерывного и равномерного по всей длине плазмовода между катодом и анодом магнитного поля и электрического поля, направленного к стенкам или от стенок плазмовода.

В одном предпочтительном варианте осуществления способа криволинейный плазмовод выполнен в виде части тороида с углом поворот α = Arccos(2r2-R2)/R2 где r и R - соответственно, малый и большой радиусы тороида, а катод размещают внутри плазмовода со смещением от продольной оси плазмовода к его стенке с меньшим радиусом так, что центр рабочей поверхности катода располагается на радиусе  oт центра плазмовода, при этом анод размещают на выходе из плазмовода, а рабочую поверхность катода устанавливают параллельно поперечному сечению плазмовода в месте установки катода. Кроме того, электрический ток представляет собой электронный ток дугового разряда, используемого для генерации плазмы.

oт центра плазмовода, при этом анод размещают на выходе из плазмовода, а рабочую поверхность катода устанавливают параллельно поперечному сечению плазмовода в месте установки катода. Кроме того, электрический ток представляет собой электронный ток дугового разряда, используемого для генерации плазмы.

Внутри плазмовода создается равномерное по длине магнитное поле, так что магнитные силовые линии перпендикулярны рабочей поверхности катода и проходят через плазмовод параллельно его оси. Дуговой разряд зажигается между анодом и катодом, обеспечивая прохождение электронного тока дуги через плазму, сформированную внутри плазмовода. На корпус плазмовода подается положительный или отрицательный потенциал. Поскольку электронная компонента плазмы замагничена, то силовые линии, пересекающие катод и проходящие вблизи оси плазмовода, принимают потенциал близкий к потенциалу катода, а силовые линии вблизи стенок плазмовода - потенциал стенок. Таким образом, в замагниченной плазме создается электрическое поле, перпендикулярное к стенкам плазмовода. Электрическое поле обеспечивает дополнительный дрейф ионов от стенок или к стенкам плазмовода (в зависимости от полярности и величины приложенного напряжения).

Ионизованная компонента плазмы благодаря наличию магнитного и электрического полей (см. механизм, описанный выше) транспортируется вдоль силовых линий магнитного поля по плазмоводу к выходу. Тогда как макрочастицы и нейтральная компонента плазмы осаждаются на стенках плазмовода.

Суть предлагаемого способа заключается в следующем. Во-первых, в создании магнитного поля, силовые линии которого перпендикулярны рабочей поверхности катода и непрерывно проходят через плазмовод параллельно его оси. В этом случае плазма эмитируется катодом непосредственно в области равномерного магнитного поля и транспортируется по плазмоводу вдоль магнитного поля, равномерного по всей длине. Траектории частиц на всем пути проходят вдоль силовых линий магнитного поля и нигде не пересекают их. Такая конфигурация магнитного поля исключает появление как "магнитных пробок", так и электростатического барьера при подаче потенциала на корпус плазмовода, что наблюдается в конструкциях, описанных ранее.

Во-вторых, в пропускании электронного тока разряда через плазму, эмитируемую в плазмовод. Таким током в данном случае является электронный ток дугового разряда, который горит между катодом и анодом, расположенными на разных концах плазмовода. В этом случае внутри плазмовода создается электронный поток большой плотности. Как отмечалось ранее, наличие магнитного поля приводит к тому, что электроны могут двигаться только вдоль силовых линий магнитного поля и практически не уходят на стенки плазмовода. Заряд таких электронов, сконцентрированных вдоль оси плазмовода, создает электрическое поле, которое удерживает ионы в этой же области пространства и препятствует их уходу на стенки плазмовода.

Кроме того, направленное движение электронов приводит, с одной стороны, к ионизации газа (остаточного или реакционного) в плазмоводе, с другой стороны, к ускорению ионов в данном направлении. Ионизация газа внутри плазмовода приводит к уменьшению потерь энергии ионов, эмитированных дуговым разрядом, обусловленных рассеянием на частицах газа, а ускорение ионов - к компенсации этих потерь.

Следует отметить, что образовавшиеся ионы газа также ускоряются в направлении к выходу из плазмовода, с одной стороны, за счет направленного движения электронов, с другой стороны, за счет магнитоплазмодинамического эффекта, возникающего на выходе плазмовода, где поток плазмы взаимодействует с расходящимся магнитным полем, имеющим радиальную составляющую.

Таким образом, на выходе источника образуется поток газометаллической плазмы, в которой сильно ионизована как металлическая компонента, генерируемая дуговым разрядом, так и газовая, образованная за счет ионизации газа, находящегося в плазмоводе. Изменяя потенциал на корпусе плазмовода и таким образом увеличивая или уменьшая дрейф ионов к стенкам плазмовода, можно регулировать соотношение металлических и газовых ионов в потоке плазмы. Устанавливая такой потенциал, что практически все металлические ионы, поступающие в начало плазмовода с катода, дрейфуют на стенки, на выходе источника можно получить поток практически газовой плазмы. Этот поток образован теми частицами газа, которые ионизовались близко к выходу из плазмовода и, ускорившись, достигли выхода ранее, чем конденсировались на стенках за счет поперечного дрейфа. Устанавливая такой потенциал, что ионы металла дрейфуют от стенок плазмовода к центру, на выходе источника можно получить поток газометаллической плазмы, содержащей как ионы металла, так и ионы газа (остаточного или реакционного).

Таким образом этими двумя факторами - создание магнитного поля, силовые линии которого перпендикулярны рабочей поверхности катода и непрерывно проходят через плазмовод параллельно его оси, и пропускание электронного тока через плазму, обусловливают, с одной стороны, высокий коэффициент пропускания ионизованной компоненты плазмы вакуумной дуги через плазмовод, с другой стороны, ионизацию и ускорение частиц газа и, таким образом, образование на выходе потока газометаллической плазмы, в котором сильно ионизована как металлическая, так и газовая компонента.

Предлагаемый способ обеспечивается высокоэффективным источником дуговой газометаллической сепарированной плазмы с производительностью, приемлемой для использования в промышленности, и с расширенными технологическими возможностями.

Ни в одной из рассмотренных работ не использовалось магнитное поле заявляемой конфигурации и пропускание электронного тока дугового разряда через плазму внутри плазмовода.

Другим отличием изобретения является то, что в устройстве для получения потока, содержащем холодный катод, выполненный из испаряемого материала, анод, криволинейный плазмовод, выполненный в виде части тора, электромагнитную катушку, охватывающую плазмовод, а также источники питания корпуса плазмовода, дугового разряда и электромагнитной катушки, тороидальный плазмовод выполнен с углом поворота α = ArcCos(2r2-R2)/R2, где r и R соответственно малый и большой радиусы тороида, катод установлен внутри плазмовода, а его рабочая поверхность параллельна поперечному сечению плазмовода в месте установки катода, смещенного от продольной оси плазмовода к его стенке с меньшим радиусом так, что центр его рабочей поверхности расположен на радиусе  от центра тороида, причем анод установлен на выходе из плазмовода.

от центра тороида, причем анод установлен на выходе из плазмовода.

В вариантах выполнения устройства торцевая рабочая поверхность катода выполнена скошенной по отношению к поперечному сечению входной части плазмовода с углом скоса

λ = ArcSinl/Ro,

где l - расстояние от начала тороидальной части плазмовода до поверхности катода, а входной фланец плазмовода, на котором закреплен катод, изолирован от корпуса плазмовода, а анод представляет собой стенки расположенной за плазмоводом вакуумной камеры или горячий кольцевой электрод, размещенный между плазмоводом и вакуумной камерой, при этом электромагнитная катушка намотана по плазмоводу равномерно по количеству витков на единицу длины, а источник питания корпуса плазмовода имеет положительную или отрицательную полярность.

Еще одним объектом изобретения является способ получения покрытия на подложке, проводимый посредством криволинейного плазмовода с помощью плазмы электродугового разряда, заключающийся в ионной очистке поверхности подложки, насыщении этой поверхности реакционным газом и нанесении покрытия на основе материала катода, при этом электродуговую плазму создают внутри криволинейного плазмовода и пропускают через нее в продольном направлении электрический ток с образованием продольного, непрерывного и равномерного по всей длине плазмовода между катодом и анодом магнитного поля и электрического поля, направленного к стенкам или от стенок плазмовода, подложку располагают со стороны выхода из плазмовода и подают на нее потенциал, при этом ионную очистку проводят в среде инертного газа при нулевом или отрицательном потенциале на корпусе плазмовода, насыщение поверхности подложки проводят в среде реакционного газа или смеси реакционного и инертного газов при нулевом или отрицательном потенциале на корпусе плазмовода, а при нанесении покрытия на корпус плазмовода подают положительный потенциал.

В вариантах выполнения данного способа ионную очистку начинают при нулевом напряжении на подложке и постоянно поднимают его до требуемой величины; при насыщении подложки реакционным газом концентрацию атомов реакционного газа на поверхности подложки поддерживают не выше предела растворимости данного газа в материале подложки; и после насыщения поверхности подложки реакционным газом проводят кратковременную ионную очистку в среде инертного газа.

Источник, формирующий поток сепарированной газометаллической плазмы, в которой сильно ионизованы как металлическая, так и газовая компоненты, имеет более широкие возможности, чем используемые в настоящее время электродуговые источники, и позволяет реализовать новые технологические процессы.

Во-первых, такое устройство обеспечивает травление поверхности подложки катодным распылением и тем самым позволяет проводить более эффективную очистку поверхности перед нанесением покрытий. Используя в качестве рабочего инертный газ и устанавливая на корпусе плазмовода такой потенциал, который "запирает" его для прохождения ионов металла (см. выше), на выходе источника формируют поток плазмы инертного газа. Такой поток плазмы обеспечивает травление подложки даже при небольших ускоряющих напряжениях. Это обусловлено тем, что хотя при небольших ускоряющих напряжениях коэффициент распыления меньше единицы, однако те ионы инертного газа, которые конденсировались на поверхности, десорбируют с нее и не образуют пленку, как это происходит в случае бомбардировки ионами металла.

Таким образом, устройство обеспечивает эффективную очистку и активацию поверхности подложки, что в свою очередь приводит к улучшению адгезии наносимого далее покрытия. Кроме того, возможность проведения ионной очистки при небольших ускоряющих напряжениях значительно снижает вероятность возникновения микродуг на поверхности подложки и тем самым уменьшает ее повреждение.

С помощью такого источника возможно создавать требуемый микропрофиль поверхности методом травления катодным распылением, например, с использованием технологии "масок".

Во-вторых, устройство обеспечивает получение на подложке приповерхностного слоя, насыщенного активным газом, например азотированного или цементированного слоя. Устанавливая на корпусе плазмовода такой потенциал, который "запирает" его для прохождения ионов металла, и используя в качестве рабочего реакционный газ, на выходе источника можно получить поток ионов реакционного газа. Ионы такого газа, приходя на поверхность, вступают в реакцию с атомами подложки и образуют приповерхностный слой, насыщенный атомами активного газа. Таким образом, источник обеспечивает получение на поверхности подложки покрытий с подслоем, насыщенным активным газом. Эксплуатационные характеристики таких покрытий могут быть значительно выше характеристик покрытий, нанесенных на исходную поверхность.

В-третьих, высокая степень ионизации как металлической, так и газовой компоненты, и отсутствие в потоке нейтральной металлической компоненты и макрочастиц позволяют контролировать и управлять энергией частиц, приходящих на подложку, и повышает реакционность при формировании соединений как испаренного материала с реакционным газом, так и непосредственно с материалом подложки. Хорошая управляемость параметрами потока плазмы дает возможность обеспечить различный комплекс свойств покрытий в зависимости от их целевого назначения. В частности, наносить покрытия с высокой дисперсностью. Высокая дисперсность определяет высокие прочностные свойства покрытий, в том числе большую пластичность при высокой микротвердости и больших сжимающих напряжениях.

Таким образом, преимуществом настоящего изобретения является создание высокоэффективного потока сепарированной газометаллической плазмы, в которой сильноионизованной являются как металлическая, так и газовая компоненты со сравнительно высоким коэффициентом использования плазмообразующего материала и большой производительностью. Это приводит к возможности промышленного применения потока сепарированной электродуговой плазмы и реализации новых технологических процессов.

Краткое описание чертежей.

Далее изобретение будет раскрыто на примерах осуществления со ссылками на иллюстрации, где

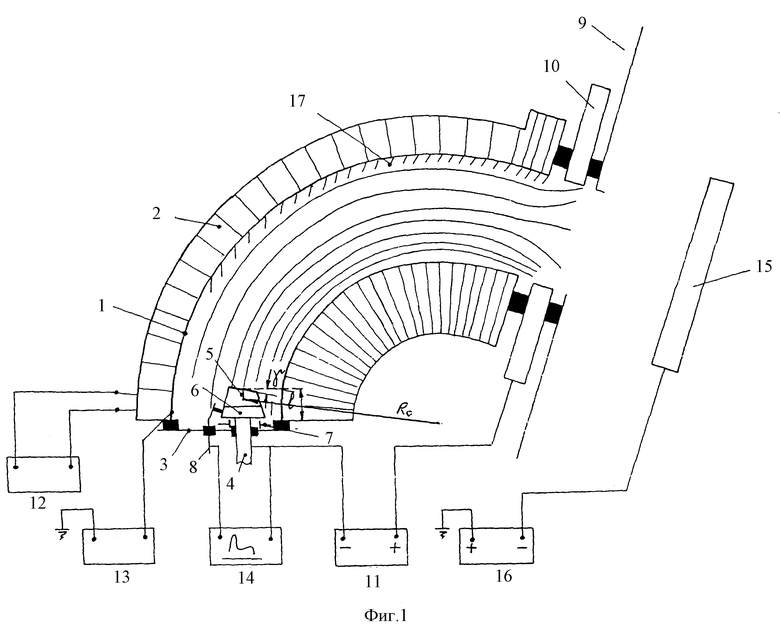

На фиг. 1 представлено устройство для получения плазмы согласно настоящему изобретению с источниками его питания.

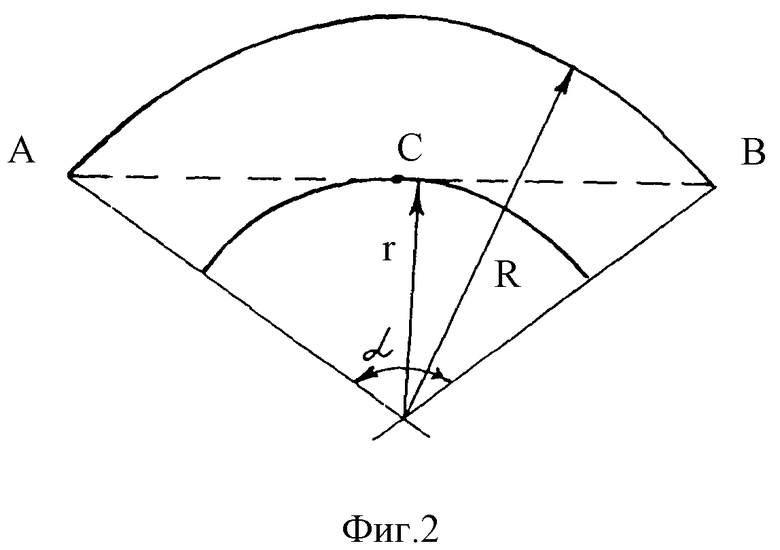

На фиг. 2 представлен увеличенный вид плазмовода с обозначением радиусов его поворота.

Предпочтительный вариант осуществления изобретения.

Устройство, осуществляющее получение плазмы, в общем случае состоит из криволинейного плазмовода с расположенной на нем катушкой, создающей магнитное поле, катодного узла, расположенного на входе плазмовода, анода, расположенного на выходе плазмовода, и системы электропитания.

Криволинейный плазмовод представляет собой часть тороида, изготовлен из немагнитного материала с водоохлаждаемыми стенками. Угол разворота плазмовода определяется из условия отсутствия прямой видимости выхода плазмовода из его входа, т.е. точки A, B и C должны располагаться на одной прямой (см. фиг. 2), и равен

α = ArcCos(2r2-R2)/R2,

где α - угол разворота, r - малый, a R - большой радиусы стенок плазмовода. Плазмовод может заканчиваться цилиндрической частью, как это показано на фиг. 1.

На внешней поверхности плазмовода 1 расположена электромагнитная катушка 2 с равномерным количеством витков на единицу длины.

На входе плазмовода на фланце 3 смонтирован катодный узел. Фланец изготовлен из немагнитного материала и может быть как электрически изолирован от корпуса плазмовода, так и нет. Катодный узел состоит из следующих элементов:

- водоохлаждаемого катододержателя 4, электрически изолированного от входного фланца;

- конусного катода 5, угол конусности которого составляет 8-10o;

- металлической юбки 6, которая является продолжением катода;

- защитного экрана 7, который монтируется на катододержателе через изолятор и электрически изолирован как от катода, так и от корпуса плазмовода;

- поджигающего электрода 8 с изолятором, расположенным между электродом и юбкой 6.

Другим концом плазмовод монтируется через изолятор на вакуумную камеру 9. Между плазмоводом и камерой может быть расположен изолированный электрод 10, который может являться анодом дугового разряда.

Система электропитания состоит из следующих источников:

- источник питания 11 дугового разряда, отрицательный полюс которого соединен с катодом, а положительный - с анодом 10 или корпусом камеры 9;

- источник питания 12 электромагнитной катушки;

- двухполярный источник питания 13 корпуса плазмовода;

- источник 14, формирующий высоковольтный импульс поджига дугового разряда.

В камере установки располагается подложка 15. На подложку может подаваться ускоряющее напряжение от источника питания 16 подложки.

На стенке плазмовода по большому радиусу расположена съемная решетка 17.

Магнитное поле в плазмоводе, имеющем форму тороида, неоднородно по радиусу и изменяется пропорционально 1/Ri, где Ri - расстояние от центра тороида до соответствующей точки внутри плазмовода. Для того чтобы центр рабочей поверхности катода и эмитируемый поток плазмы находился в равнозначном положении относительно стенок плазмовода, катод должен быть смещен к стенке с меньшим радиусом. Величина смещения катода определяется из условия равенства магнитных потоков через сечения от центра указанной поверхности катода до стенки с меньшим радиусом и от центра этой поверхности катода до стенки с большим радиусом. Из этого условия вытекает, что центр поверхности катода должен быть расположен относительно центра тороида на радиусе  ,

,

где r и R малый и большой радиусы стенок плазмовода.

Для того чтобы обеспечить перпендикулярность рабочей поверхности катода силовым линиям магнитного поля, рабочая торцевая поверхность катода скошена по отношению к поперечному сечению входной части плазмовода. Угол скоса равен γArcsinl/Ro, где l - расстояние от начала тороидальной части плазмовода до поверхности катода. Отметим, что по мере вырабатывания катода соответствующий угол выдерживается автоматически, поскольку поверхность вырабатывается перпендикулярно силовым линиям магнитного поля.

Источник плазмы работает следующим образом. На электромагнитную катушку 2 подается напряжение. Внутри плазмовода 1 создается непрерывное продольное магнитное поле, параллельное оси плазмовода, равномерное по длине. Между поджигающим электродом и юбкой 6 катода 5 подается высоковольтный импульс, в результате которого происходит электрический пробой по поверхности изолятора и возникает электрическая искра. Электрическая искра инициирует поджиг дугового разряда между катодом 5 и анодом 10. Анодом может служить как стенка вакуумной камеры 9, так и специальный электрод 10 - анод.

Поскольку магнитное поле параллельно оси плазмовода 1 и перпендикулярно рабочей поверхности катода, то силовые линии образуют острый угол с боковой поверхностью катода 5. Известно, что катодные пятна дуги перемещаются в направлении острого угла, образованного силовыми линиями магнитного поля с поверхностью катода. Таким образом, катодные пятна перемещаются с боковой поверхности на рабочую торцевую поверхность катода и удерживаются там. Юбка 6, которая является продолжением катода 5, служит для более полного использования материала катода. В приведенной конструкции катод может вырабатываться до толщины порядка миллиметра. Защитный экран 7 служит для защиты катододержателя и от повреждений при сбегании дуги в случае аварийной работы источника плазмы.

Поток плазмы эмитируется непосредственно в области равномерного магнитного поля и транспортируется вдоль магнитных линий к выходу из плазмовода.

Для выравнивания плотности потока по радиальному сечению плазмовод 1 может заканчиваться цилиндрической частью с электромагнитной катушкой, создающей равномерное по сечению магнитное поле.

Для того чтобы увеличить или уменьшить дрейф ионов от стенок плазмовода или к стенкам плазмовода на корпус плазмовода 1 подается положительное или отрицательное напряжение. Для уменьшения искажения электрического поля, создаваемого приложенным напряжением, входной фланец 3 плазмовода может быть изолирован от стенок.

Нейтральная компонента плазмы и макрочастицы движутся по прямолинейным траекториям и осаждаются на стенках плазмовода. Для уменьшения отражения макрочастиц на стенке с большим радиусом размещена решетка 17. Для удобства обслуживания и чистки источника решетка 17 выполнена съемной.

После выхода потока плазмы из источника он направляется на подложку 15, к которой может прикладываться ускоряющее напряжение.

При нанесении изоляционных покрытий, например, на основе Al2O3 в качестве анода дугового разряда может использоваться не стенка камеры 9, а специальный горячий электрод 10. Электрод нагревается за счет тока дуги и на нем не происходит формирование изоляционного покрытия, которое препятствует горению дугового разряда.

Технологический процесс нанесения покрытий происходит следующим образом. В вакуумную камеру установки подают инертный газ, например аргон. На корпусе плазмовода 1 устанавливают нулевой или отрицательный потенциал, так что плазмовод "заперт" для ионов материала катода. В этом случае на выходе источника формируется поток газовой плазмы. На подложку 15 подается ускоряющее напряжение. Ионы плазмы бомбардируют поверхность подложки, приводя к ее распылению. Таким образом происходит очистка поверхности подложки 15 от загрязнений и ее активация. Для уменьшения вероятности возникновения микродуг на поверхности подложки ионную очистку начинают при малых ускоряющих напряжениях и постепенно поднимают его от требуемой величины.

После проведения ионной очистки инертный газ заменяют на реакционный. На выходе источника формируется поток плазмы реакционного газа. Ионы газа, приходящие на поверхность, диффундируют в приповерхностный слой подложки 15. При этом процесс диффузии активирован ионной бомбардировкой. При получении диффузионного подслоя устанавливаются такие технологические параметры, чтобы концентрация ионов газа на поверхности не превышала предела растворимости данного газа в материале подложки 15. В этом случае образуется твердый раствор газа в материале подложки и не образуется на поверхности слой химических соединений ионов газа с атомами подложки, который как препятствует диффузии частиц внутрь подложки 15, так и ухудшает адгезию далее наносимого покрытия к подложке.

После проведения процесса формирования диффузионного слоя, как правило, проводят кратковременную ионную очистку с целью убрать с поверхности следы химических соединений реакционного газа с материалом подложки.

Затем на корпусе плазмовода устанавливают положительный потенциал, "открывая" плазмовод 1 для ионов металла. Снижают потенциал на подложке 15 до требуемой величины. Поток газометаллической плазмы, приходя на подложку, конденсируется и образует покрытие.

Таким образом происходит подготовка поверхности перед нанесением покрытия и формирование покрытия с диффузионным подслоем.

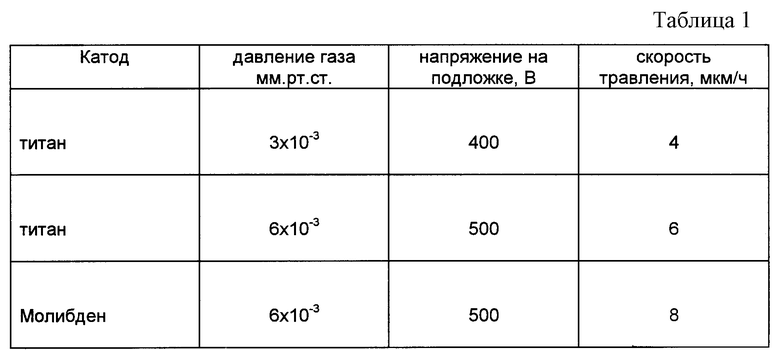

Сечение потока плазмы, который был получен в источнике, составляет 600 см2. При работе источника в режиме газовой плазмы при нулевом потенциале на корпусе плазмовода и использовании газа аргон были получены результаты по травлению подложки из стали 40Х (приведены в таблице 1).

Таким методом травления с использованием масок (закрытия масками части поверхности подложки) получены газодинамические канавки на рабочих поверхностях газодинамических подшипников.

Для насыщения поверхности подложки реакционным газом использовался газ азот. При давлении азота 5•10-3 мм рт.ст. и напряжении на подложке 350В за 20 мин был получен азотированный слой на стали 40Х величиной в 60 мкм, а на стали Р6М5 величиной 40 мкм. При увеличении давления азота на поверхности подложки начинает образовываться слой нитридов легирующих элементов - "белый слой", который как препятствует поступлению азота внутрь подложки, так и ухудшает адгезию покрытия к подложке. Поэтому после процесса насыщения подложки азотом - азотирования проводили кратковременную ионную очистку, с целью стравить "белый слой".

Ниже приведены характеристики покрытий из нитрида титана, полученные на предлагаемом устройстве. Для сравнения в табл. 2 приведены характеристики покрытий, полученные на традиционных источниках плазмы.

Особенностью структуры покрытий, нанесенных с использованием патентуемого источника, является ее высокая дисперсность. Дисперсность и отсутствие макрочастиц определяют высокие прочностные свойства покрытий, в частности большую пластичность при высокой микротвердости и больших сжимающих напряжениях. Травление подложки перед нанесением покрытия обеспечивает высокую адгезию между покрытием и подложкой. Кроме того, покрытие практически беспористое.

На предлагаемом источнике были получены покрытия на основе алюминия типа AlN и A2 O2. Покрытия являются хорошими диэлектриками с однородной структурой без инородных включений.

Кроме того, с использованием нескольких источников получены как многослойные системы типа TiN(C) - Al2O3 - TiN(C), так и композиционные покрытия типа (Zr - Al)N, (Mo-Al)N, (Zr-Mo)N. Отметим, что ни те, ни другие покрытия на традиционных источниках получить невозможно.

Нанесение покрытий на высокоточный и острозаточной инструмент, мелкоразмерный инструмент показало, что покрытие практически не изменяет геометрию инструмента и не нарушает заточку его кромок. Отметим, что наличие макрочастиц в потоках плазмы традиционных источников делает практически невозможным нанесение покрытий на такой инструмент.

Нанесение покрытий на детали машин с высоким классом чистоты поверхности, в частности плунжера топливных насосов, позволило повысить ресурс их работы в 6 раз без ухудшения рабочих характеристик.

Испытание инструмента с комбинированными слоями - диффузионный слой (азотированный) + покрытие (нитрид титана) показало, что такие слои имеют износостойкость в 2-3 раза выше, чем аналогичные покрытия без диффузионного подслоя.

Покрытия, полученные на патентуемом источнике, имеют высокую антикоррозионную стойкость. После испытаний покрытий из нитрида титана в климатических камерах в среде морского воздуха и соляных растворов следов коррозии обнаружено не было. Отметим, что покрытия, полученные на традиционных источниках, имеют поры и корродируют в среде влажного воздуха.

При использовании катода из высокопрочного графита на патентуемом источнике были получены алмазоподобные покрытия толщиной 1,2 мкм. Испытания показали высокую эффективность такой пленки для защиты поверхности деталей от внешних воздействий, в частности для защиты поверхности деталей из бериллия.

Таким образом? предлагаемый источник формирует поток сепарированной электродуговой газометаллической плазмы с высокой степенью ионизации металлической и газовой компоненты, имеет большую производительность и более широкие технологические возможности по сравнению с существующими электродуговыми источниками плазмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНО-КОМПОЗИЦИОННЫХ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ И МАТЕРИАЛОВ | 2010 |

|

RU2463382C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2014 |

|

RU2570429C1 |

| ВАКУУМНОЕ ЭЛЕКТРОДУГОВОЕ УСТРОЙСТВО | 2006 |

|

RU2306366C1 |

| ИСТОЧНИК ФИЛЬТРОВАННОЙ ПЛАЗМЫ ВАКУУМНОЙ ДУГИ | 2004 |

|

RU2369664C2 |

| СПОСОБ ТРАНСПОРТИРОВКИ С ФИЛЬТРОВАНИЕМ ОТ МАКРОЧАСТИЦ ВАКУУМНО-ДУГОВОЙ КАТОДНОЙ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2507305C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1989 |

|

RU2176681C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ ПЛЕНКИ НЕКРИСТАЛЛИЧЕСКОГО УГЛЕРОДА | 2013 |

|

RU2530224C1 |

| СПОСОБ ФИЛЬТРАЦИИ КАПЕЛЬНОЙ ФАЗЫ ПРИ ОСАЖДЕНИИ ИЗ ПЛАЗМЫ ВАКУУМНО-ДУГОВОГО РАЗРЯДА | 2017 |

|

RU2657273C1 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2453629C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПЛАЗМЫ ДУГОВОГО ИСПАРИТЕЛЯ ОТ МИКРОЧАСТИЦ | 1996 |

|

RU2108636C1 |

Изобретение относится к способу и устройству для получения плазмы электрического дугового разряда и для ее использования при нанесении покрытий на подложку. Техническим результатом является повышение эффективности очистки и активации поверхности подложки и повышение качества покрытия. Разделенная плазма электрического дугового разряда получается с использованием электрического дугового разряда на холодном катоде путем пропускания его через криволинейный плазмовод. Указанная плазма создается внутри криволинейного плазмовода и электрический ток пропускается через нее в продольном направлении, создавая однородное по длине магнитное поле, тем самым позволяя наносить на подложку высококачественное покрытие с использованием распыления. 3 с. и 9 з.п.ф-лы, 2 ил., 2 табл.

α = Arccos(2r2-R2)/R2,

где r и R - соответственно малыи и большой радиусы тороида,

а катод размещают внутри плазмовода со смещением от продольной оси плазмовода к его стенке с меньшим радиусом так, что центр рабочей поверхности катода располагается на радиусе  от центра плазмовода, при этом анод размещают на выходе из плазмовода, а рабочую поверхность катода устанавливают параллельно поперечному сечению плазмовода в месте установки катода.

от центра плазмовода, при этом анод размещают на выходе из плазмовода, а рабочую поверхность катода устанавливают параллельно поперечному сечению плазмовода в месте установки катода.

α = Arccos(2r2-R2)/R2,

где r и R - соответственно, малый и большой радиусы тороида,

катод установлен внутри плазмовода, а его рабочая поверхность параллельна поперечному сечению плазмовода в месте установки катода, смещенного от продольной оси плазмовода к его стенке с меньшим радиусом так, что центр его рабочей поверхности расположен на радиусе  от центра тороида, причем анод установлен на выходе из плазмовода.

от центра тороида, причем анод установлен на выходе из плазмовода.

γ = Arcsin l/Ro,

где l - растояние от начала тороидальной части плазмовода до рабочей поверхности катода,

а входной фланец плазмовода, на котором закреплен катод, изолирован от корпуса плазмовода.

α = Arccos(2r2-R2)/R2,

где r и R - соответственно малый и большой радиусы тороида,

а катод размещен внутри плазмовода со смещением от продольной оси плазмовода к его стенке с меньшим радиусом так, что центр рабочей поверхности катода располагается на радиусе  от центра плазмовода, при этом анод размещают на выходе из плазмовода, а рабочую поверхность катода устанавливают параллельно поперечному сечению плазмовода в месте установки катода.

от центра плазмовода, при этом анод размещают на выходе из плазмовода, а рабочую поверхность катода устанавливают параллельно поперечному сечению плазмовода в месте установки катода.

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1994 |

|

RU2068029C1 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1993 |

|

RU2074903C1 |

| WO 9216959 A, 01.10.1992. | |||

Авторы

Даты

2001-09-20—Публикация

1997-04-04—Подача