Изобретение относится к одномодовым оптическим волокнам, в частности к изготовлению оптического волокна с необходимыми характеристиками пропускания во всем интервале длин волн от 1200 до 1600 нанометров (нм).

Оптические потери в стекловолокне зависят от чистоты стекла и характеризуются ослаблением света от входного конца волокна к его выходному концу. Чем меньше потери, тем большее расстояние может пройти свет до того, как его необходимо будет усилить. Особенно низкими потерями стекло обладает в диапазоне длин волн от 1200 до 1600 нм, и поэтому уже много лет передача световых волн ограничена областями длин волн 1310 нм и 1550 нм. К причинам, которые ограничивают пропускание света этими областями спектра, относятся потери при изгибе волокна при длинах волн выше 1600 нм, амплитудная характеристика существующих оптических усилителей, рэлеевское рассеяние и поглощение света гидроксильными ионами (ОН), которое происходит в узком диапазоне волн около 1385 нм. Касательно источников света, работающих в диапазоне волн 1360-1430 нм, следует заметить, что в этом вопросе все еще существуют "белые пятна". Однако с точки зрения физики для решения этой проблемы нет никаких принципиальных препятствий, поскольку использование материалов на основе фосфида индия (InP) позволяет создавать источники света, работающие во всем диапазоне длин волн от 1200 до 1600 нм. Фактически в последнее время многими исследоватеями были разработаны лазеры, которые работат на различных длинах волн этого диапазона и которые специально предназначены для исследования поглощения света не только в волокне, но и в условиях загрязненной атмосферы. Кроме таких лазеров были созданы и волоконные лазеры накачки, создающие излучение с длиной волны 1480 нм.

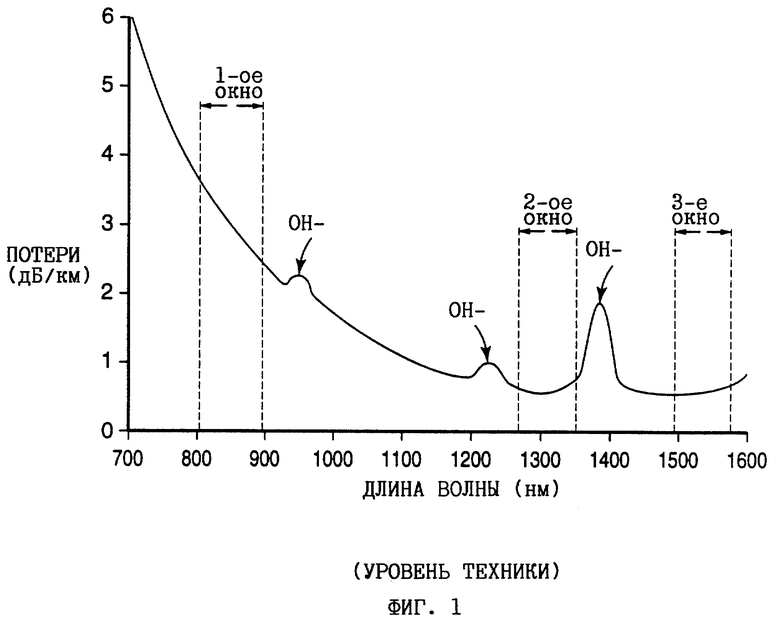

На фиг. 1 показана зависимость суммарных потерь в оптическом волокне со стеклянной сердцевиной. Кривая потерь построена в том диапазоне волн, в котором суммарные потери достаточно малы и позволяют обеспечить работу реальных оптических систем связи. В этом диапазоне длин волн потери определяются в основном рэлеевским рассеянием и поглощением ионов ОН.

Природа рэлеевского рассеяния связана с неравномерным распределением плотности и состава материала по волокну. Такие изменения плотности и состава по волокну возникают при изготовлении стекла, которое в процессе изготовления по мере превращения в аморфное твердое состояние проходит через точку фазового перехода. Существует определенный уровень теплового возмущения, возникающего в точке перехода, который является причиной появления тепловых перепадов и изменений в составе стекла, которые "фиксируются" в кристаллической решетке при температуре размягчения и зависят от состава материала. Размеры таких дефектов стекла меньше длины волны света. Наличие таких дефектов определяется самой природой стекла и устранить их невозможно, вследствие чего они определяют нижнюю границу потерь в волокне. Рэлеевское рассеяние пропорционально 1/ λ4, где λ- длина волны света.

Оптические потери на волне 1385 нм определяются количеством воды, оставшейся в стекле. Чем больше воды в стекле, тем выше потери. Поэтому поглощение света гидроксильными ионами часто рассматривают как поглощение света "водой", которое связано с энергией светового излучения, поглощаемой ионом ОН на длинах волн, которые определяются его различными формами колебаний. Например, два основных вида колебаний такого иона происходят на длине волн 2730 нм и 6250 нм и соответствуют его продольным и поперечным колебаниям. Тем не менее, высшие гармоники и комбинаторные частоты существенно влияют на световые потери вблизи инфракрасного и видимого диапазонов излучения. Одна из таких высших гармоник, в частности с длиной волны 1385 нм, лежит точно посредине диапазона волн, на которых в будущем должны работать оптические волоконные системы связи. Поэтому такие потери, связанные с колебаниями гидроксильных ионов на этой частоте, крайне желательно уменьшить и довести до предельно возможного минимального уровня. К сожалению, даже очень небольшое содержание ионов ОН на уровне одной части на миллион вызывает при длине волны 1385 нм потери, превышающие 65 дБ/км. При всем желании уменьшить концентрацию ионов ОН до уровня 0,8 част./млрд, при котором суммарные световые потери на волне 1385 нм были бы сравнимы с суммарными потерями на волне 1310 нм (которые составляют около 0,33 дБ/км), сделать это считалось практически невозможным по чисто экономическим соображениям. При такой концентрации ионов ОН связанные с их наличием потери должны увеличить потери от рэлеевского рассеивания при длине волны 1385 нм на 0,05 дБ/км, обеспечив величину суммарных потерь на уровне, близком к 0,33 дБ/км.

На фиг. 1 показаны три "окна", каждое из которых охватывает определенный диапазон длин волн, в котором происходит нормальная работа оптического волокна. Исторически более ранние волоконные системы работали вблизи волны длиной 825 нм (первое окно), поскольку в 1979 г. появились работающие на такой длине волны лазерные источники и детекторы. Системы, работающие в диапазоне близких к 1310 нм волн второго окна, использовались с 1980 по 1983 гг., а в более позднее время, начиная с 1986 г., начали создавать системы, работающие в диапазоне волн, близких к 1550 нм. В будущем предназначенные для передачи световых волн оптические системы с ограниченными обусловленными наличием воды потерями на 1385 нм в доступном для широкого применения оптическом волокне должны эффективно работать во всем диапазоне длин волн от 1200 до 1600 нм.

В многомодовых волокнах волны передаются в основном по сердцевине, что обусловлено относительно большой разницей коэффициентов преломления сердцевины и охватывающей ее и выполненной в виде покрытия оболочки. Поскольку в многомодовых волокнах прохождение волн по существу ограничено сердцевиной волокна, наличие ионов ОН в наружной оболочке волокна не оказывает существенного влияния на световые потери волокна. В свое время были изготовлены и описаны в литературе многомодовые волокна с низким поглощением света ионами ОН в области волны длиной 1385 нм (см., например, Moriyama и др., "Ultimately Low ОН Content V.A.D. Optical Fibres", Electronics Letters от 28 августа 1980 г. , том 18, N 18, стр. 698-699). В настоящее время, однако, существует необходимость в изготовлении одномодового волокна с передачей значительной части энергии через оболочку, которая должна иметь низкие обусловленные наличием воды потери на длине волны 1385 нм.

В августе 1986 г. в журнале Journal of Lightwave Technology, том LT-4, N 8, стр. 1026-1033 была опубликована статья Н. Murata под названием "Recent Developments in Vapor Phase Axial Deposition", в которой содержатся сведения об одномодовом оптическом волокне с низкими потерями при длине волны 1385 нм, обусловленными поглощением света водой. В этом волокне, однако, низкое поглощение света водой обеспечивается за счет того, что до нанесения внешнего покрытия из диоксида кремния на сердцевину волокна предварительно в большом количестве наносится промежуточное покрытие. (Процесс осевого осаждения из паровой фазы или VAD-процесс является по своей сути весьма дорогим процессом и поэтому любое снижение производительности может настолько увеличить стоимость волокна, что нанесение в большом количестве промежуточного покрытия оказывается просто неприемлемым при массовом изготовлении волокна.) Числовой показатель волокна (D/d), известный как отношение нанесенное покрытие/сердцевина, определяется отношением диаметра (D) стержня к диаметру (d) сердцевины, и в оптимальном варианте эта безразмерная величина должна быть максимально малой, поскольку количество наносимого в виде покрытия материала пропорционально (D/d)2. В статье Murata описано волокно с несколькими различными внешними оболочками и с низким содержанием ОН, у которого с целью снизить содержание ОН до нанесения внешнего покрытия из диоксида кремния отношение нанесенное покрытие/сердцевина должно превышать 7,5. Такая величина числового показателя D/d является недопустимо большой. Тем не менее, целесообразно получить центральный стержень волокна с небольшим содержанием ОН, у которого отношение D/d меньше 7,5.

В патенте США 5397372 от 14 марта 1995 г. описан усовершенствованный способ химического осаждения из паровой фазы (MCVD-способ), используемый для изготовления оптического волокна с низким содержанием ОН. В этом патенте для нанесения покрытия из материала с высоким показателем преломления на внутреннюю поверхность стеклянной трубки предлагается использовать безводородную плазменную горелку. Вокруг сердцевины волокна обжимается трубка из стекла, в результате чего получается заготовка, из которой в процессе последующей вытяжки можно получить только сравнительно короткое волокно (длиной порядка 0,7 км). Для получения длинного волокна в промышленном масштабе, как очевидно, заготовка должна иметь большую длину. Следует заметить, что известная технология изготовления длинных заготовок, в основе которой лежит изготовление заключенного в трубку стержня, является весьма экономичной, не решая однако серьезной проблемы, связанной с загрязнением волокна ионами ОН.

Проблема, которая требует решения, заключается в создании оптической системы передачи данных, которая могла бы осуществлять передачу данных на большие расстояния в диапазоне длин волн от 1360 до 1430 нм. Другой не менее важной проблемой, подлежащей решению, является создание одномодового оптического волокна с низкими пиковыми потерями, обусловленными наличием в нем воды, на волне длиной 1385 нм и разработка экономичного способа промышленного изготовления такого волокна.

Процесс изготовления одномодового оптического волокна с низкими световыми потерями на волне 1385 нм начинается со стадии формирования стеклянного стержня с сердцевиной, коэффициент преломления которой больше коэффициента преломления слоя осажденной на ней оболочки. Диаметр сердцевины обозначается через (d), а диаметр осажденной на ней оболочки обозначается через (D). Отношение оболочка/сердцевина у такого стержня с сердцевиной меньше 7,5, а концентрация ионов ОН составляет менее 0,8 мас.ч./млрд. До помещения в полую стеклянную трубку с соответственно низкой концентрацией ионов ОН стержень с сердцевиной удлиняется. Под действием тепла трубка с помещенным в нее стержнем нагревается и сжимается вокруг стержня. Полученное изделие представляет собой заготовку, из которой затем изготавливают волокно.

Эту заготовку помещают в печь и вытягивают с одного конца, получая из нее стекловолокно. Стекловолокно затем покрывают одним или несколькими слоями защитного покрытия из материалов, которые затвердевают при воздействии на них излучением.

В одном из вариантов изобретения стержень с сердцевиной легируется германием и изготавливается осевым осаждением из паровой фазы (VAD-метод). Готовый стержень с сердцевиной обезвоживается в атмосфере, содержащей хлор или фтор, при температуре ниже 1300oC, а затем затвердевает в гелиевой атмосфере при температуре свыше 1400oC. После этого осуществляется травление стержня с использованием при этом безводородной плазменной горелки, в процессе которого с поверхности стержня удаляется небольшое количество материала.

В одном из вариантов изобретения вытяжка стержня с сердцевиной осуществляется с помощью кислородно-водородной горелки, применение которой требует последующего травления для удаления с поверхности стержня загрязняющих ее ионов ОН, которые образовались на ней в процессе вытяжки с использованием такой горелки. В другом варианте изобретения вытяжка стержня с сердцевиной осуществляется с помощью безводородной плазменной горелки, которая не загрязняет поверхность стержня и поэтому не требует последующего травления стержня.

Настоящим изобретением впервые подтверждается возможность промышленного изготовления оптического волокна с очень низким содержанием ОН, причем процесс такого изготовления состоит из ряда известных технологических операций, которые до сих пор в такой последовательности еще никем не объединялись в один технологический процесс. Несмотря на давно существующую необходимость в использовании диапазона волн от 1200 до 1600 нм для оптической передачи данных и наличия целого ряда появившихся в начале 1980 годов публикаций о проведенных "выдающихся" экспериментах, свидетельствующих о возможности изготовления оптического волокна с низким содержанием ОН, однако до настоящего времени такие волокна в промышленном масштабе еще никем не выпускались.

Изобретение и варианты его осуществления более подробно рассмотрены в приведенном ниже описании со ссылкой на прилагаемые чертежи, на которых показано:

на фиг. 1 - спектр суммарных потерь известных оптических волокон, на котором показаны те области спектра, на которых происходит поглощение энергии ионами ОН,

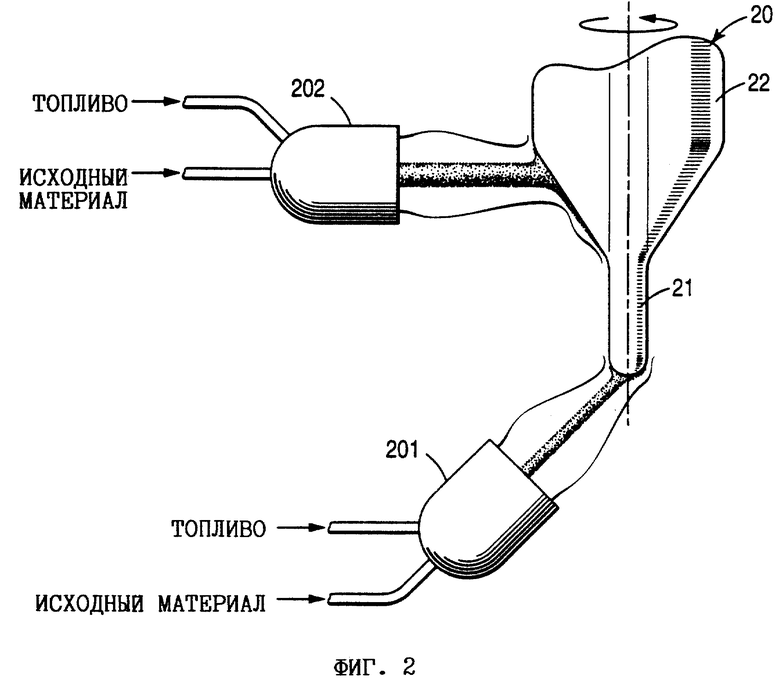

на фиг. 2 - схема, иллюстрирующая изготовление стержня с сердцевиной методом осевого осаждения из паровой фазы,

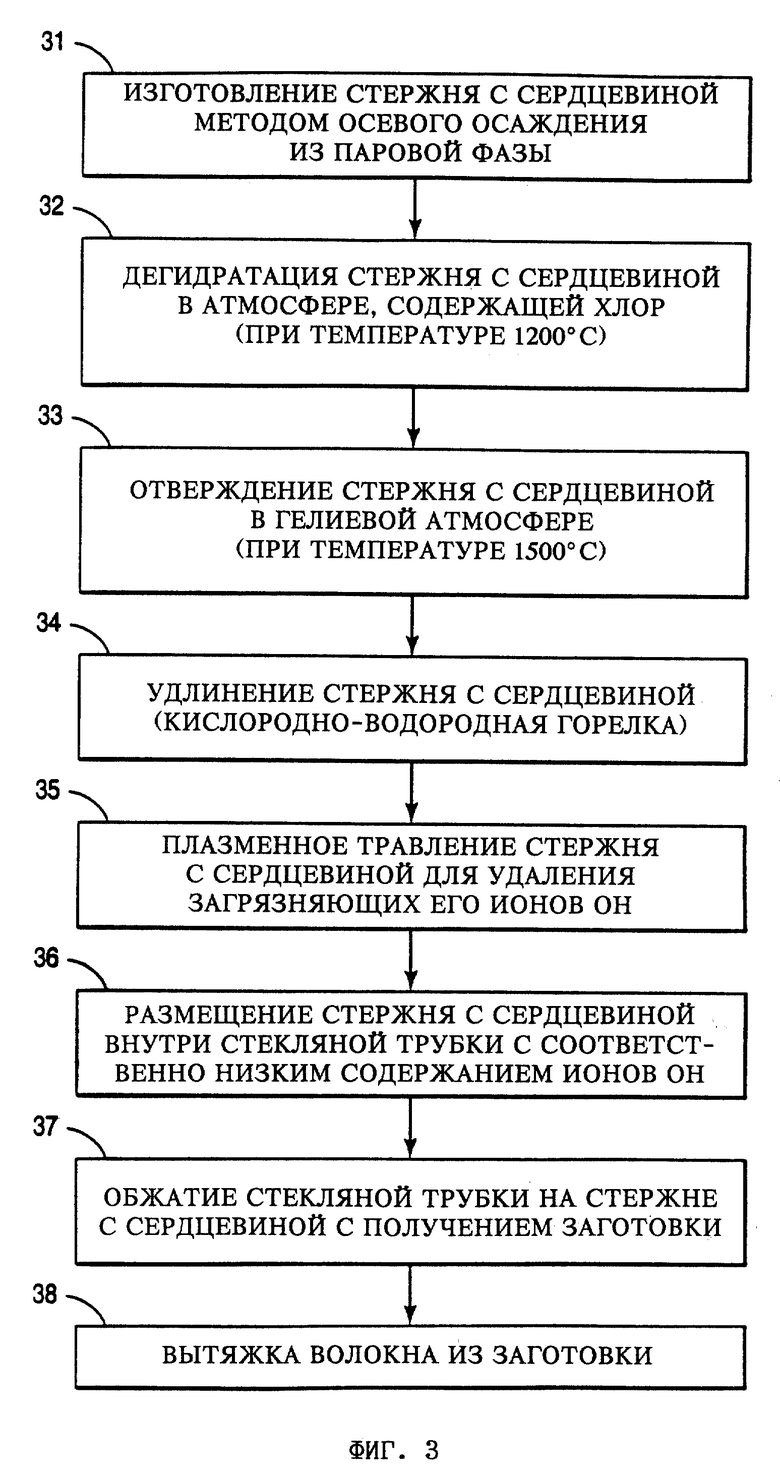

на фиг. 3 - блок-схема предлагаемого в изобретении способа изготовления оптического волокна,

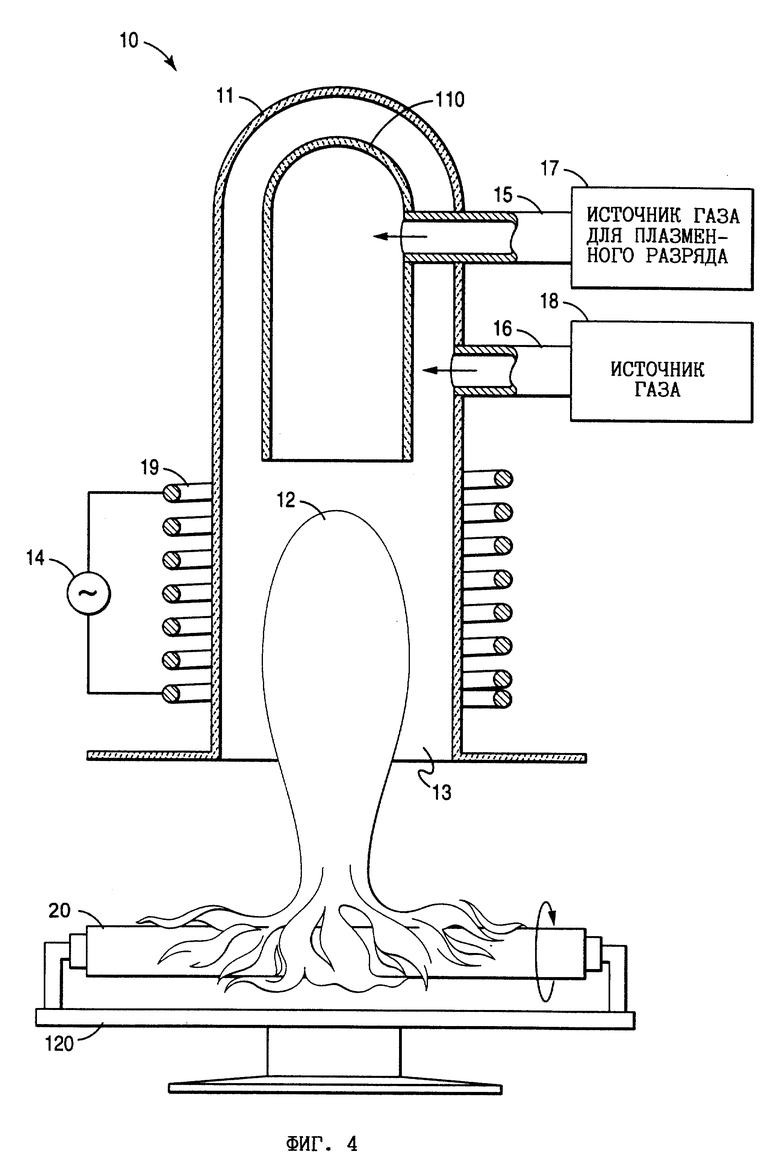

на фиг. 4 - схематичное изображение плазменной горелки, предназначенной для удаления ионов ОН с поверхности стержня с сердцевиной,

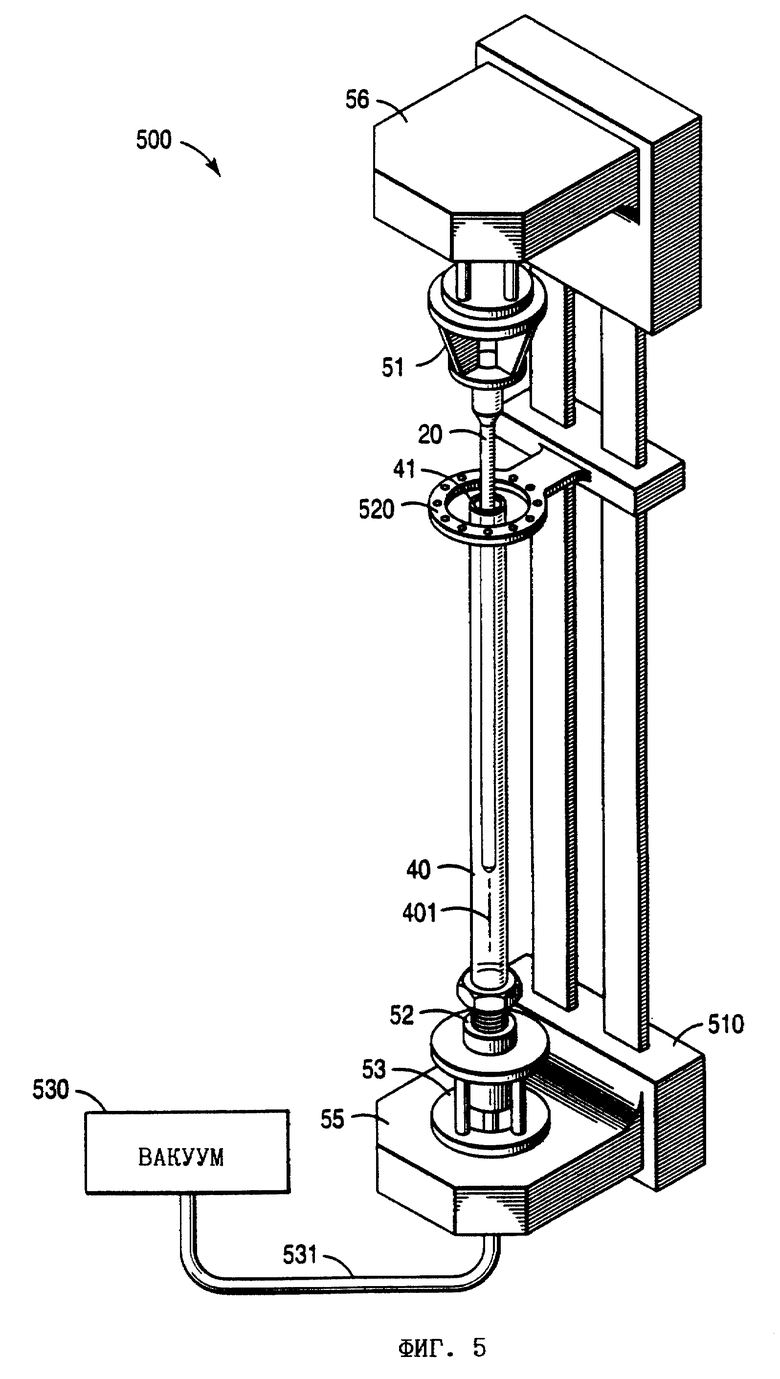

на фиг. 5 - общий вид станка для размещения стержня с сердцевиной внутри трубки на ее оси и обжатия трубки на расположенном в ней стержне,

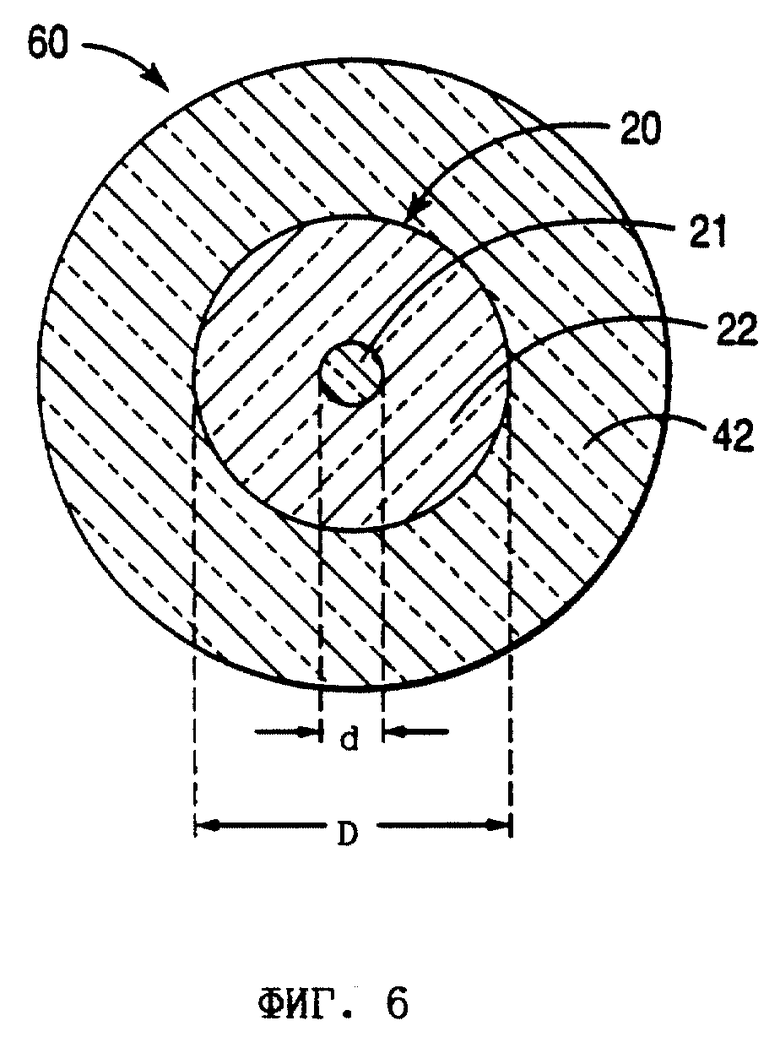

на фиг. 6 - поперечное сечение предлагаемой в изобретении стеклянной заготовки, на котором показаны размеры сердцевины и оболочки стержня,

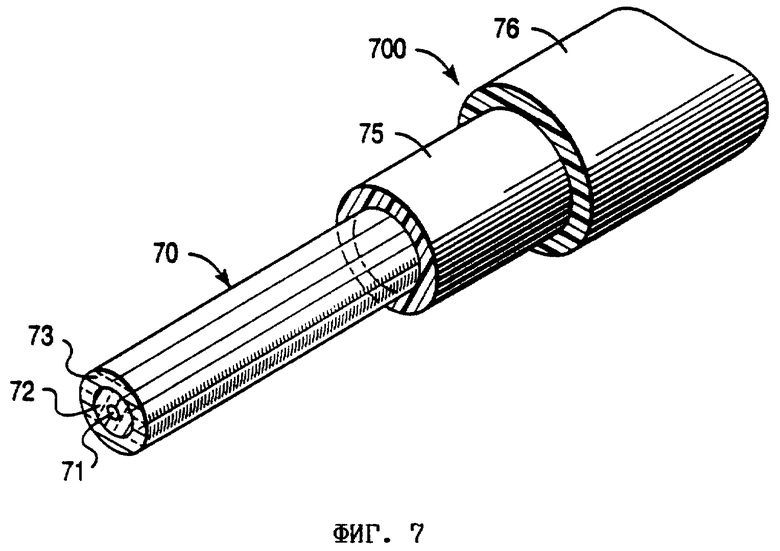

на фиг. 7 - изображение оптического волокна, вытянутого из показанной на фиг. 6 стеклянной заготовки, с двумя слоями защитного покрытия,

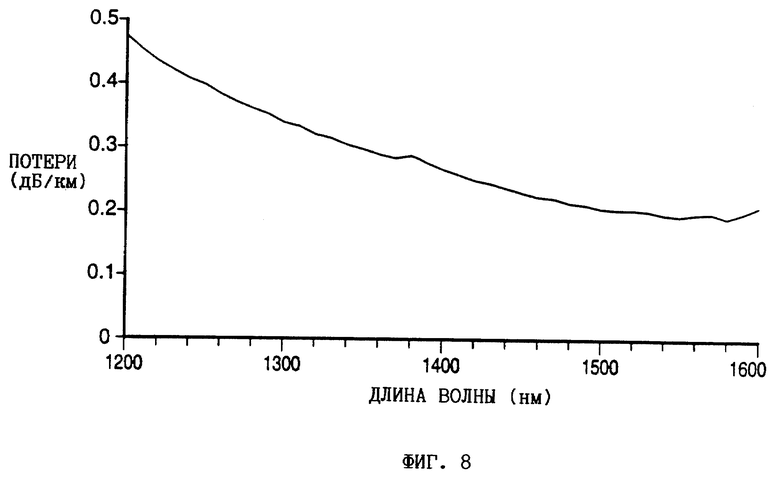

на фиг. 8 - график, на котором показана измеренная характеристика пропускаемости оптического волокна, изготовленного предлагаемым в изобретении способом, и

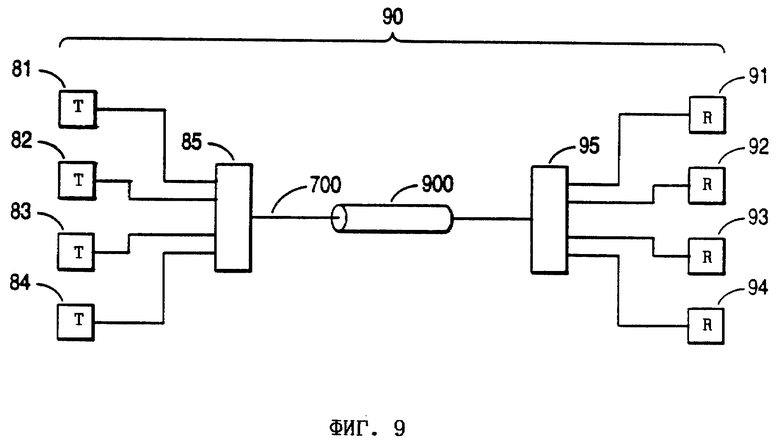

на фиг. 9 - схема четырехканальной системы со спектральным уплотнением для линии передачи, работающей в диапазоне длин волн от 1360 до 1430 нм.

На фиг. 3 показана блок-схема предлагаемого в настоящем изобретении способа изготовления оптического волокна с низкими потерями на волне 1385 нм. Отдельные стадии этого способа обозначены соответствующими позициями (31- 38), которые сохраняются во всем описании. Первые три стадии (позиции 31-33) относятся к изготовлению стержня с сердцевиной с низким содержанием ОН (меньше 0,8 част./млрд), который затем покрывают наружной оболочкой из стеклянной трубки. Эти три первые стадии в принципе можно заменить одной стадией формирования стержня с сердцевиной, у которого отношение полученная осаждением оболочка/сердцевина меньше 7,5, а содержание ОН не превышает 0,8 мас. ч./млрд. В предпочтительном варианте изобретения стержень с сердцевиной изготавливается описанным ниже методом осевого осаждения из паровой фазы (VAD-методом), который на блок-схеме обозначен позицией 31.

Принципиальная схема метода осевого осаждения из паровой фазы, заключающегося в осаждении на формируемый стержень из диоксида кремния частиц стекла или "сажи", изображена на фиг. 2. Стержень 20 состоит из сердцевины 21 и осажденной на ней оболочки 22, у которой коэффициент преломления меньше, чем у сердцевины. Известно, что луч света отклоняется в направлении той области волокна, которая имеет сравнительно большой коэффициент преломления, и на основании этого закона физики движение света в волокне происходит вдоль его центра. Для создания в волокне области с относительно высоким коэффициентом преломления используется горелка 201, в которую подается топливо (в частности, кислород и водород) и исходный материал (в частности, GeCl4 и SiCl4) и работа которой сопровождается образованием направленного к центру стеклянного стержня языка пламени, в котором содержатся пары исходного материала. Содержащийся в языке пламени исходный материал вступает в реакцию и из осаждающихся частиц стекла (сажи) образуется сердцевина 20. Стержень обычно вытянут в вертикальном направлении и вначале осаждаемые частицы образуют верхний конец стержня. По мере осаждения содержащихся в пламени частиц образующийся стержень поднимается вертикально вверх и вращается вокруг своей оси, в результате чего осаждение частиц происходит равномерно по всей его длине и по всей его окружности. Другая горелка 202 используется для образования на сердцевине 21 слоя 22 стекла, называемого полученной осаждением оболочкой. Используемый в горелке 202 для образования наносимой осаждением оболочки 22 исходный материал представляет собой, например, SiCl4. Следует заметить, что легирование сердцевины 21 германием является одним из способов создания сердцевины с более высоким по сравнению с оболочкой коэффициентом преломления. В другом варианте для изготовления сердцевины можно использовать SiCl4 как исходный материал, а легирование оболочки фтором даст коэффициент преломления оболочки меньше, чем у сердцевины. В этом случае в горелку 202 вместе с SiCl4 подают SF6, CCl2F2, CF4. Подробное описание различных способов изготовления волокна описано в главе 4 книги Optical Fiber Telecommunications II. Academic Press, Inc., 1988, AT&T and Bell Communications Research, Inc. В частности, в разделе 4.4.4 этой книги (стр. 169-180), которая включена в данное описание в качестве ссылки, описан способ изготовления волокна, в основе которого лежит процесс осевого осаждения из паровой фазы.

В изготовленном описанным выше способам осевого осаждения из паровой фазы стержне с сердцевиной отношение диаметра (D) оболочки к диаметру (d) жилы составляет менее 7,5. Поскольку процесс осевого осаждения из паровой фазы является дорогостоящим процессом, любая экономия затрат на изготовление стержня с сердцевиной непосредственно приведет к снижению стоимости волокна. Известно, что количество осаждаемого из паровой фазы материала, необходимого для изготовления стержня с сердцевиной, пропорционально (D/d)2. Однако при снижении отношения D/d возрастают требования, предъявляемые к чистоте внешней трубки. Снижение D/d приводит к увеличению оптической мощности, передающейся через внешнюю трубку волокна, и поэтому наличие в ней таких примесей, как ионы ОН, вызывает дополнительные потери, связанные с поглощением света этими ионами. Объясняется это подвижностью ионов ОН и их миграцией в направлении сердцевины, которая особенно интенсивно происходит в процессе вытяжки волокна. Еще большую опасность представляет собой возможность разложения ионов ОН и образование из них водорода, который обладает большей подвижностью, чем сами ионы ОН, и который может диффундировать во время вытяжки волокна в его сердцевину. При последующем взаимодействии между водородом и атомными дефектами в сердцевине волокна в ней образуются ионы ОН. Волокна со стержнем с сердцевиной, у которого отношение диаметра нанесенной осаждением оболочки к диаметру сердцевины меньше 2,0, должны иметь наружные трубки с необычайно низким содержанием ОН, стоимость которых в настоящее время достаточно велика. Поэтому у изготавливаемого в промышленных целях волокна отношение (D/d) диаметра нанесенного осаждением покрытия к диаметру сердцевины должно лежать в пределах от 2,0 до 7,5.

На стадии, обозначенной на фиг. 3 позицией 32, осуществляется дегидратация стержня с сердцевиной, который для этого помещают в хлор- или фторсодержащую атмосферу с температурой около 1200oC. На этом этапе стержень с сердцевиной имеет пористую мелкодисперсную структуру, и газообразный хлор, например, легко проходит между частицами сажи и замещает ионы ОН ионами хлора, обеспечивая практически полное обезвоживание стержня. Скорость замещения иона ОН зависит от расхода газообразного хлора и температуры дегидратации.

На стадии, обозначенной на фиг. 3 позицией 33, происходит отверждение стержня с сердцевиной, который для этого помещают в атмосферу гелия с температурой около 1500oC. Отверждение представляет собой операцию, во время которой пористый, состоящий из мелкодисперсных частиц стержень превращается в плотное стекло, в котором отсутствуют границы между отдельными частицами. Подробное описание процессов дегидратации и отверждения стержня содержится в патенте США 3933454 от 20 января 1976 г., который включен в данное описание в качестве ссылки.

На стадии 34 согласно фиг. 3 с помощью кислородно-водородной горелки осуществляется удлинение стержня с сердцевиной. Использование на этом этапе горелки является наиболее оптимальным с точки зрения затрат методом выделения большого количества тепла, которое требуется для вытягивания стержня. В другом варианте на этой стадии, как описано ниже, можно использовать безводородную плазменную горелку, исключив при этом операцию травления стержня (обозначена позицией 35). Обычно стержни с сердцевиной, выращиваемые методом осевого осаждения из паровой фазы, имеют слишком большие размеры для заключения их в имеющие обычные размеры наружные трубки, и поэтому перед этим для уменьшения их диаметра они обычно подвергаются удлинению, в процессе которого происходит уменьшение их диаметра. Удлинение стержня проводят на обычном, предназначенном для вытяжки стекла станке, конструкция которого достаточно хорошо известна. Стержень с сердцевиной устанавливают между передней и задней бабками станка и приводят во вращение. Во время вращения вдоль стержня с постоянной скоростью в направлении передней бабки перемещается расположенная под стержнем горелка. Одновременно с движением горелки задняя бабка отводится от передней, в результате чего стержень удлиняется, а его диаметр уменьшается. Расход горючих газов, в частности водорода и кислорода, в горелке составляет около 30 и 15 л/мин соответственно. При использовании для нагревания стержня обычного промышленного водорода на поверхности стержня с сердцевиной образуется слой ОН. Процесс удлинения стержня с сердцевиной достаточно хорошо известен и подробно описан, например, в патенте США 4578101 от 25 марта 1986 г.

На фиг. 3 позицией 35 обозначена стадия травления вытянутого стержня, которая осуществляется предпочтительно с помощью безводородной плазменной горелки. На фиг. 4 схематично показано устройство для плазменного травления имеющего сердцевину стержня 20, в процессе которого с поверхности стержня удаляется основная часть находящихся на ней ионов ОН. Подробную информацию о плазменном травлении можно найти в патенте США 5000771 от 19 марта 1991 г, который включен в данное описание в качестве ссылки. Описание основных особенностей процесса плазменного травления приведено ниже, хотя очевидно, что для эффективного удаления с поверхности стержня ионов ОН можно использовать и иные методы. К таким не ограничивающим изобретение методам можно отнести механическое шлифование и химическое травление.

Для быстрого травления или очистки наружной поверхности стеклянного стержня из диоксида кремния или из силикатного стекла можно использовать изотермическую плазму. При использовании создающей изотермическую плазму горелки преобладающим механизмом поверхностного удаления вещества является его испарение, обусловленное высокой температурой плазмы, которая в центре плазмы обычно превышает 9000oC. В процессе контакта электропроводящего плазменного шара с огнеупорной диэлектрической поверхностью стержня происходит интенсивный перенос на нее энергии плазмы и увеличение температуры поверхности стержня выше температуры испарения расположенного на его поверхности диэлектрического материала.

На фиг. 4 схематично показано устройство для плазменного травления. В горелке 10 имеется кожух 11, в котором находится расплавленный диоксид кремния и который соединены с источником 18 газа трубкой 16 и с другим источником 17 газа другой трубкой 15. Газ, поступающий из источника 17, представляет собой газ, который используется для образования плазменного разряда внутри расположенного в кожухе 11 экрана 110. Для образования плазменного шара 12 используется высокочастотная катушка 19 и генератор 14 высокой частоты. Источники газа предназначены для подачи в горелку расходуемого на поддержание плазмы ионизируемого газа и образования внутри горелки плазменного шара. При добавлении к ионизируемому расходуемому на поддержание плазмы газу газа с высоким порогом ионизации основная часть плазменного шара оказывается расположенной за пределами горелки. Добавляемый газ из источника 18 подается в верхнюю расположенную вокруг экрана 110 часть горелки, в которой для превращения газов под действием энергии поля высокой частоты в плазму требуется обеспечить относительно большой расход энергии. Обычно расположенная вне горелки часть плазменного шара занимает менее 50% от всего объема образующейся в горелке плазмы, поскольку для создания устойчивой плазмы необходимо, чтобы ее центр оставался внутри горелки, что обеспечивает возможность постоянного подвода к плазме от источника высокой частоты энергии, достаточной для поддержания ее устойчивого состояния. Кроме того, в том случае, когда расположенная вне горелки часть плазменного шара составляет от 30 до 50% от всего объема плазмы, источник высокочастотной энергии должен иметь большую мощность, а расход газов, необходимых для создания устойчивой плазмы, также должен быть больше, чем в том случае, когда эта часть плазменного шара составляет менее 30% от всего объема плазмы. Смещая центр плазмы к выходному концу горелки, можно легко обеспечить воздействие плазмы на расположенный под горелкой имеющий сердцевину стержень 20. Очевидно, что чем большая часть плазменного шара будет расположена вне горелки, тем проще будет обеспечить необходимое воздействие плазмы на стержень.

Стержень 20 устанавливается на станок 120, который приводит его во вращение. В принципе все устройства для установки таких стержней на станке и их вращения хорошо известны специалистам в данной области техники. В процессе равномерного вращения цилиндрического стержня и одновременного соответствующего перемещения вдоль стержня плазменной горелки материал стержня 20 удаляется со всей его поверхности с сохранением формы поперечного сечения стержня. Принципиальным является то, что такой способ травления позволяет удалить с поверхности стержня ионы ОН. В предпочтительном варианте изобретения глубина травления составляет (0,25±0,15) мм. При этом диаметр стержня, равный до плазменного травления приблизительно 20 мм, снижается после травления до приблизительно 19,5 мм.

Расход газа в плазменной горелке (O2 или предпочтительно О2/Ar) составляет от 1,0 до 100 л/мин. Плазменный шар, образующийся под действием поля, создаваемого генератором высокой частоты, который обычно при частоте 3 МГц потребляет мощность от 20 до 40 кВт, перемещается относительно стержня со скоростью от 0,01 до 100 см/с, перекрывая участок обрабатываемого стержня длиной около 1 м. Скорость вращения стержня обычно лежит в пределах от 0,1 до 200 об/мин. Интенсивность травления при этих условиях составляет от 0,01 до 10 граммов в минуту.

Стоимость готового волокна можно уменьшить за счет использования больших наружных трубок. Предпочтительно трубку выполнять из синтетического диоксида кремния, который хорошо известен специалистам и широко используется благодаря своей высокой чистоте, низкому коэффициенту затухания и высокой прочности на растяжение. От чистоты наружной трубки зависит расстояние от нее до сердцевины волокна. На стадии, обозначенной позицией 36, стержень с сердцевиной помещают в трубку из стекла с низким содержанием ОН, при этом следует заметить, что чем меньше отношение D/d, тем чище должна быть трубка (т.е. тем ниже должно быть содержание в ней ОН). В качестве примера можно привести следующую таблицу, в которой для разных значений отношения D/d указаны рекомендуемые для реализации настоящего изобретения различные уровни содержания ОН в наружной трубке:

D/d - Концентрация ОН, част./млн

7,5 - < 200

5,2 - < 1,0

4,4 - < 0,5

На стадии, обозначенной на фиг. 3 позицией 37, происходит обжатие стеклянной трубки на стержне с сердцевиной и получение заготовки волокна. Способ выполнения этой операции проиллюстрирован на фиг. 5. На фиг. 5 показан станок 500, на котором имеющий сердцевину стержень 20 помещается внутрь полой стекляной трубки 40, которая обжимается на стержне. Как показано на фиг. 5, стеклянная трубка 40 с продольной осью 401 расположена вертикально. Трубка 40 установлена в патроне 52 с универсальным шарниром, закрепленным в держателе 53, который крепится к нижней консольной опоре 55 вертикальной рамы 510 станка и может поворачиваться в шарнире патрона в любом направлении относительно станины станка. Нижний патрон 52 имеет уплотнение, которое уплотняет наружную поверхность трубки 40. Стержень 20 подвешивается к верхнему патрону 51 соосно с ним. Патрон 51 закреплен на верхней опоре 56, которая расположена консольно по отношению к раме 510 станка. Нижняя и верхняя опоры 55 и 56 расположены определенным образом друг относительно друга и определяют взаимное положение трубки и стержня, основная часть длины которого оказывается расположенной внутри трубки.

Во время работы необходимо контролировать зазор между наружной поверхностью стержня 20 и внутренней поверхностью трубки 40. В частности, для стержня с наружным диаметром 20 мм необходимо использовать трубку с внутренним диаметром 21,5 мм, что позволяет обеспечить между ними равномерный зазор 0,75 мм. Расположение стержня в центре трубки является предпочтительным, однако не всегда достижимым при его установке, и поэтому иногда до обжатия трубки стержень в нескольких местах касается трубки или оказывается расположенным в ней эксцентрично. При соприкосновении стержня с трубкой или при их нецентральном (эксцентричном) расположении центр полученной после обжатия трубки заготовки оказывается смещенным относительно центра стержня. Для уменьшения такого эксцентриситета трубку можно соответствующим образом перемещать, используя для этого универсальный шарнир, расположенный в нижней части рамы 510, который позволяет поворачивать трубку в любом направлении.

Трубка 40 расположена внутри кольцевой горелки 520, в качестве которой можно использовать кислородно-водородную горелку. При повороте трубки 40 и стержня 20 вокруг их продольных осей горелка 520 нагревает трубку 40 до такой температуры, при которой положение трубки меняется само по себе и в месте остановки движущейся горелки трубка смещается и может центрироваться относительно стержня. Связано это с тем, что при нагревании трубки в ее определенном месте снижаются действующие в ней напряжения, и трубка сама может центрироваться относительно стержня 20. У верхнего конца 41 трубки горелка 520 в течение определенного промежутка времени остается неподвижной и, расплавляясь, образует в этой точке стержня 20 герметичное уплотнение. В этот момент с помощью источника 530 вакуума, который соединен с нижним концом трубки, проходящей через консольную опору 55 и держатель 53 трубкой 531, давление внутри трубки снижается и становится меньше наружного давления. Создаваемое внутри трубки разрежение способствует образованию уплотнения участка трубки, расположенного у ее верхнего конца. Обычно давление внутри трубки поддерживается на уровне 0,2 атм. После соответствующей выдержки горелка 520 опускается вниз и движется вдоль трубки. По мере движения горелки вдоль трубки 40 внутри последней поддерживается соответствующий вакуум, а ее длина при этом в зоне нагрева постепенно увеличивается, и трубка относительно быстро сжимается на стержне 20, образуя заготовку для изготовления волокна, поперечное сечение которой показано на фиг. 6. Более подробное описание этого процесса можно найти в патенте США 4820322 от 11 апреля 1989 г., который включен в данное описание в качестве ссылки. В другом варианте для обжатия трубки на стержне с сердцевиной можно использовать плазменную горелку, которая обеспечивает дальнейшее снижение содержания ОН, как описано в патенте США 5578106 от 6 ноября 1996 г. Удаление слоя ОН с внешней поверхности обжимаемой вокруг стержня наружной трубки не обязательно, поскольку этот слой расположен достаточно далеко от сердцевины. В качестве примера можно привести следующие размеры заготовки: 100 см (длина), 63 мм (диаметр наружной трубки), 19 мм (наружный диаметр изготовленного осаждением стержня) и 4,5 мм (диаметр сердцевины). Соответственно отношение D/d у такой заготовки равно 4,2.

Позицией 38 на фиг. 3 обозначена стадия вытяжки волокна из нагретого (свыше 2000oC) конца заготовки. При изготовлении оптического волокна стеклянную заготовку подвешивают вертикально и с контролируемой скоростью перемещают в печь. В печи заготовка размягчается, и из ее расплавленного конца с помощью приводимого во вращение вытяжного ролика, расположенного в нижней части вытяжной колонны, свободно вытягивается стекловолокно. Поскольку при абразивном воздействии на поверхности стекловолокна могут образоваться дефекты, на волокно сразу же после его вытяжки до соприкосновения с какой-либо поверхностью необходимо нанести покрытие. Во избежание повреждения поверхности стекловолокна во время нанесения на нее покрытия последнее наносится на волокно в жидком виде. Нанесенное на стекловолокно покрытие должно затвердеть быстрее, чем волокно с покрытием достигнет вытяжного ролика. Затвердевание покрытия происходит в течение определяемого процессом фотоотверждения промежутка времени, т. е. процессом, при котором жидкий материал покрытия становится твердым при воздействии на него источником излучения.

На фиг. 7 показано предлагаемое в настоящем изобретении вытянутое оптическое волокно 700 с двойным покрытием. Это волокно имеет два слоя покрытия, нанесенных на вытянутое волокно 70, которое состоит из светопроводящей сердцевины 71, нанесенного на нее осаждением слоя 72 и наружной трубки 73. Стекловолокно 70 имеет диаметр около 125 мкм. Следует заметить, что соотношение размеров заготовки 60, показанной на фиг. 6, соответствует соотношению размеров вытянутого волокна 70. (Несмотря на то что диаметр вытянутого волокна в несколько тысяч раз меньше диаметра заготовки, профиль показателя преломления у них один и тот же!). Сначала на стекловолокно 70 наносится внутренний слой 75 защитного покрытия (первое покрытие), а затем на поверхность первого покрытия наносится наружный слой 76 (второе покрытие) защитного покрытия. Для нанесения обоих покрытий используются полимерные материалы на акриловой основе, имеющие заданные значения твердости. Материал второго покрытия, которое является наружным и с которым соприкасаются при работе с волокном, обычно обладает более высоким модулем упругости (в частности, 109 Па), тогда как материал первого покрытия, которое служит своего рода прокладкой, снижающей потери из-за микроизгибов, имеет сравнительно небольшой модуль упругости (в частности, 106 Па). Второе покрытие можно нанести на первое в тот момент, когда первое покрытие находится во влажном состоянии, обеспечив при этом одновременное отверждение обоих покрытий воздействием на них излучения, лежащего в инфракрасной области электромагнитного спектра.

На фиг. 8 показана фактическая характеристика потерь изготовленного в соответствии с изобретением оптического волокна. Максимальная измеренная величина потерь в области волн длиной 1385 нм составляет меньше 0,29 дБ/км, что отвечает поставленной в изобретении цели и меньше измеренных потерь (0,33 дБ/км) на волне 1310 нм.

На фиг. 9 показана схема предлагаемой в изобретении работающей в режиме спектрального уплотнения системы 90. В этой системе имеется четыре передатчика 81-84, которые в диапазоне длин волн 1200-1600 нм вырабатывают четыре модулированных волны с заданной длиной и четырьмя различными полосами частот. По крайней мере один из передатчиков (в частности, 81) работает на волне, длина которой лежит в диапазоне 1360-1430 нм. До сих пор работа в таком "неисследованном" диапазоне при оптической передаче сигналов на большие расстояния (в частности, на расстояния свыше 10 км) считалась невозможной из-за больших потерь, связанных с поглощением энергии сигнала ионами ОН. Модулированные волны затем объединяются в устройстве для уплотнения сигналов или в мультиплексоре 85 и подаются в оптический кабель 900, конструкция которого хорошо известна специалистам и описана во многих публикациях. В рассматриваемой системе кабель 900 содержит одно или несколько волокон, включая одномодовое оптическое волокно 700, которое изготовлено описанным выше, предлагаемым в изобретении способом и пригодно для передачи оптических сигналов в диапазоне длин волн от 1200 до 1600 нм, имея на волне 1385 нм потери, меньшие, чем на волне 1310 нм. На приемном конце системы четыре канала разделяются в соответствии с их длинами с помощью устройства для разделения каналов, или демультиплексора 85, и поступают в приемники 91-94, позволяющие принять сигналы с различными полосами частот. В систему на участке между мультиплексором 85 и демультиплексором 95 можно включить не показанные на схеме оптические усилители. В рассмотренной системе мультиплексор и демультиплексор представляют собой пассивные оптические схемы.

В рассмотренные выше конкретные варианты в рамках основной идеи изобретения можно вносить различные изменения и усовершенствования, такие, например, как изготовление стержня с сердцевиной не методом осевого осаждения из паровой фазы, а другим пригодным для этой цели способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТИЧЕСКОЕ ВОЛОКНО С НЕБОЛЬШИМ НАКЛОНОМ ХАРАКТЕРИСТИКИ ДИСПЕРСИИ В ОБЛАСТИ ЧАСТОТ ЭРБИЕВОГО УСИЛИТЕЛЯ | 1998 |

|

RU2140095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ВОЛОКОН И ЗАГОТОВОК ДЛЯ НИХ | 2004 |

|

RU2380326C2 |

| ЗАГОТОВКА ОПТИЧЕСКОГО ВОЛОКНА И СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА СО СВЕРХНИЗКИМ ОСЛАБЛЕНИЕМ, А ТАКЖЕ ОПТИЧЕСКОЕ ВОЛОКНО | 2019 |

|

RU2768315C1 |

| ОДНОМОДОВОЕ ОПТИЧЕСКОЕ ВОЛОКНО (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2239210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 2011 |

|

RU2567923C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2713011C1 |

| ОДНОМОДОВОЕ ОПТИЧЕСКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОМОДОВОГО ОПТИЧЕСКОГО ВОЛОКНА | 2001 |

|

RU2271025C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАГОТОВКА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2007 |

|

RU2362745C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 1999 |

|

RU2235071C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУЛУЧЕПРЕЛОМЛЯЮЩЕГО МИКРОСТРУКТУРНОГО ОПТИЧЕСКОГО ВОЛОКНА | 2010 |

|

RU2437129C1 |

Стержень одномодового волокна изготавливается методом осевого осаждения из паровой фазы. Отношение диаметра наружной оболочки к диаметру сердцевины у этого стержня не превышает 7,5. Стержень с сердцевиной обезвоживается в хлор- или фторсодержащей атмосфере при температуре около 1200oC с целью снизить концентрацию в нем ионов ОН до величины, меньшей 0,8 мас.ч./млрд, а затем отверждается в гелиевой атмосфере при температуре около 1500oC с превращением пористой, состоящей из микрочастиц массы в стекло. Отвердевший стержень удлиняется с использованием кислородно-водородной горелки с образованием на его поверхности слоя ионов ОН, основная часть которого удаляется затем с поверхности стержня в процессе плазменного травления. После травления стержень с сердцевиной помещают в стеклянную трубку с низким содержанием ОН. После обжатия трубки на стержне получается заготовка. Из этой заготовки вытягивают оптическое волокно, на которое наносят одно или несколько защитных покрытий. Способ пригоден для изготовления волокна с низким содержанием ОН. Потери в волокне на волне 1385 нм снижены до уровня, меньшего величины потерь на волне 1310 нм, создает возможность использовать для оптической передачи данных весь диапазон длин волн от 1200 до 1600 нм. Возможность использования такого волокна создает условия для создания многоканальных систем со спектральным уплотнением, способных обеспечить передачу оптических сигналов на расстояния, превышающие 10 км. 4 с. и 8 з.п.ф-лы, 9 ил.

| US 5397372 A, 14.03.1995 | |||

| US 4114980 A, 19.09.1979 | |||

| JP 58099137 B1, 13.06.1983 | |||

| SU 1304328 A, 01.08.1985. |

Авторы

Даты

2001-09-27—Публикация

1998-06-19—Подача