Настоящее изобретение имеет отношение к созданию способов изготовления заготовок оптического волокна одномодовой и многомодовой конструкции с использованием плазменного процесса внешнего осаждения из паровой (газовой) фазы.

Уже были предложены различные подходы к изготовлению стартерных (исходных) трубок из кварцевого стекла и к изготовлению заготовок оптического волокна. Стартерные трубки могут быть изготовлены путем нагревания диоксида кремния (кремнезема) и его экстудирования через отверстие. Как стартерные трубки, так и заготовки оптического волокна могут быть изготовлены путем нанесения легированного или беспримесного диоксида кремния на мишень с использованием одной или нескольких технологий, таких как модифицированное химическое осаждение из паровой (газовой) фазы (MCVD), осевое осаждение из паровой (газовой) фазы (VAD) и внешнее осаждение из паровой (газовой) фазы (OVD). При использовании любого из таких способов прежде всего применяют вращающуюся мишень, которая обычно имеет вид трубки или сплошного прутка, изготовленного из стекла, керамики или же из одного или нескольких других материалов. В некоторых случаях пруток или трубка становятся интегральной частью заготовки, однако в других случаях пруток удаляют. Источник теплоты, такой как газовая горелка или плазменный источник, располагают снизу, сверху или сбоку напротив от вращающейся мишени, причем источник теплоты обеспечивает необходимую энергию для реакций образования частиц стекла. В зависимости от природы процесса эти нанесенные частицы стекла пригодны для проведения последующих операций обработки, сушки или спекания,например, при использовании VAD или OVD процессов. Если же используют MCVD процесс, то указанные частицы затем сплавляют в стекловидный кварц при помощи того же источника теплоты.

Если мишень установлена горизонтально, то источник теплоты перемещается вдоль длины мишени для обеспечения однородности осаждения. Если мишень представляет собой трубку, то образующие стекло частицы и материалы могут быть нанесены либо на внутреннюю поверхность трубки, при этом внешний диаметр остается постоянным, либо на внешнюю поверхность трубки, при этом внешний диаметр растет.

Если мишень установлена вертикально, то она вращается вокруг своей вертикальной оси и при расположении горелок вертикально над мишенью или сбоку напротив нее растет как в радиальном, так и в осевом направлениях. Это приводит к получению главным образом цилиндрического изделия, диаметр и длина которого растут в ходе процесса осаждения.

В патенте США № 3737292 раскрыт способ формования оптических волокон, в соответствии с которым при помощи пламенного гидролиза образуют множество слоев стекла с заданным показателем преломления, которые наносят на внешнюю стенку исходного прутка или элемента. После нанесения указанных слоев стекла на пруток полученный полый цилиндр нагревают и сжимают для формования волокон.

В патенте США № 4224046 описан способ изготовления заготовки оптического волокна, в соответствии с которым два газообразных формирующих стекло материала, кислород, водород и аргон, подают вверх в горелку в направлении вертикально установленного вращающегося цилиндрического исходного элемента. При этом за счет пламенного гидролиза образуются похожие на сажу частицы стекла, которые осаждаются на нижнийконец исходного элемента. Исходный элемент постепенно вытягивают в направлении вверх для поддержания постоянного зазора между его растущим концом и горелкой. После завершения процесса осаждения полученную заготовку из похожего на сажу стекла подвергают сушке и спеканию для образования прозрачной стеклянной заготовки.

В патенте США № 4217027 описан способ изготовления заготовок, который обычно именуют процессом модифицированного химического осаждения из паровой (газовой) фазы (MCVD). В соответствии с этим процессом паровой поток, образованный хлоридами или гидридами кремния и германия с кислородом, направляют внутрь стеклянной трубки. Химические реакции, протекающие между указанными химикатами, которые преимущественно возбуждаются за счет перемещения зоны нагрева, при соответствующих условиях приводят к образованию стекла на внутренней стенке трубки. Осажденный на трубке порошковый материал расплавляется при каждом проходе зоны нагрева.

В патенте США № 4412853 раскрыт MCVD процесс, использованный для формирования стартерной трубки заготовки оптического волокна. Процесс начинают с использованием горизонтально установленной вращающейся трубчатой заготовки, изготовленной из стекла и имеющей заданный состав и заданные оптические характеристики. Через трубчатую заготовку пропускают паровой поток, причем расположенный под трубчатой заготовкой источник теплоты перемещают вдоль ее длины. Это приводит к тому, что продукты реакции парового потока осаждаются на внутреннюю поверхность трубчатой заготовки и сплавляются с ней. Осажденный материал имеет такой же показатель преломления, что и трубчатая заготовка, но другой состав. В указанной ссылке также говорится о том, что такой же эффектможет быть достигнут при использовании процесса внешнего осаждения из паровой (газовой) фазы или процесса внешнего осевого осаждения из паровой (газовой) фазы, но детально не объясняется, как это сделать.

В патенте США № 4741747 раскрыт способ изготовления оптических волокон при помощи процесса плазменного химического осаждения из паровой (газовой) фазы (PCVD). При использовании такого PCVD способа слои стекла наносят на внутреннюю стенку стеклянной трубки, которую предварительно нагревают до температуры в диапазоне от 1100 до 1300°С, после чего пропускают реактивную газовую смесь под давлением от 1 до 30 гПа, причем плазму перемещают вперед и назад внутри стеклянной трубки. После нанесения слоев стекла стеклянную трубку сплющивают для получения твердой заготовки, из которой затем могут быть вытянуты оптические волокна.

В патенте США № 5522007 раскрыто использование плазменного осаждения для получения заготовки оптического волокна, имеющей высокую концентрацию гидроксильных ионов. Гидроксильные ионы специально вводят в генерирующий плазму газ за счет пропускания газа через бак для воды, ранее его подачи к одному из концов плазменной горелки, имеющей индукционную катушку. Плазменная горелка выбрасывает расплавленные частицы диоксида кремния, перемешанные с гидроксильных ионами, на вращающуюся заготовку подложки (мишени). Это позволяет получить заготовку, которая имеет среднюю концентрацию гидроксильных ионов в диапазоне от 50 до 100 ppm (частей на миллион, млн-1), которые нанесены на заготовку мишени. В соответствии с указанной ссылкой данная технология позволяет получать оптические волокна, имеющие ослабление 0,32 дБ/км и 0,195 дБ/км соответственно на длине волны 1310 нм и 1550 нм.

В указанных известных процессах требуется проведение множества операций обработки для изготовления заготовок, они имеют также и некоторые другие недостатки:

1. MCVD и PCVD процессы являются медленными процессами из-за низкой скорости осаждения.

2. Размер заготовки ограничен размером трубки осаждения для MCVD и PCVD процессов.

3. OVD и VAD процессы основаны на пламенном гидролизе, при котором генерируется избыточное количество воды и поэтому требуются дополнительные операции сушки и спекания, чтобы получить заготовки оптического стекла высокого качества.

Задачей настоящего изобретения является создание способа изготовления заготовки оптического стекла, имеющей низкое гидроксильное содержание, при малой стоимости, за счет уменьшения числа операций изготовления, при одновременном увеличении размера заготовки и скорости осаждения.

В соответствии с первым аспектом настоящего изобретения источник плазмы помещают в непосредственной близости от исходного прутка, образованного из первичного материала. Исходный пруток удерживают горизонтально с двух концов с возможностью вращения относительно его продольной оси. Источник плазмы используют для осаждения диоксида кремния, легированного с известной первой концентрацией легирования. Легированный диоксид кремния осаждают вдоль длины исходного прутка до тех пор, пока не будет достигнут желательный диаметр прутка. Комплекс, образованный исходным прутком и легированным диоксидом кремния, затем вытягивают в направлении вниз и отбирают (отрезают) более тонкую секциюдля использования в качестве вторичного прутка. Центральная часть вторичного прутка образована из первичного материала, а внешний слой состоит из легированного диоксида кремния. Дополнительный диоксид кремния, имеющий такую же концентрацию легирования, осаждают поверх вторичного прутка, до тех пор, пока также не будет достигнут желательный диаметр вторичного прутка, после чего пруток вытягивают в направлении вниз и отбирают более тонкую секцию. Операции осаждения, вытягивания в направлении вниз, отбора и осаждения могут повторяться несколько раз. В результате получают пруток из легированного диоксида кремния, центральная часть которого, имеющая первый диаметр, образована из первичного материала, а кольцевой слой, имеющий второй внешний диаметр, состоит из легированного диоксида кремния.

Пруток из легированного диоксида кремния подвергают дополнительной обработке. В частности, плазменный источник используют для нанесения внешнего слоя легированного диоксида кремния поверх прутка из легированного диоксида кремния, причем полученная структура может быть вытянута в направлении вниз и от нее может быть отрезана более тонкая секция, как и раньше. Использованные для формирования внешнего слоя легирующие примеси могут быть выбраны для увеличения или для уменьшения показателя преломления диоксида кремния.

Если концентрация легирующей примеси при нанесении внешнего слоя изменяется, то внешний слой имеет переменную концентрацию примеси. В таком случае обычно концентрация легирующей примеси изменяется от уровня максимальной начальной концентрации при первоначальном осаждении внешнего слоя до уровня минимальной конечной концентрации при окончательном завершении осаждения внешнего слоя.

Если концентрация легирующей примеси при нанесении внешнего слоя не изменяется, то внешний слой имеет фиксированную концентрацию примеси. В таком случае обычно при всем осаждении внешнего слоя используют вторую концентрацию легирующей примеси, которая отличается от первой концентрации легирующей примеси.

В соответствии с другим аспектом настоящего изобретения комплекс, образованный прутком из легированного диоксида кремния и внешним слоем, подвергают дополнительной обработке. Плазменный источник используют для нанесения слоя оболочки поверх внешнего слоя. Если внешний слой имеет переменную концентрацию, то слой оболочки может быть образован из диоксида кремния с той же самой легирующей примесью и с тем же самым минимальным конечным уровнем концентрации. Альтернативно, слой оболочки может быть образован из чистого диоксида кремния или даже из диоксида кремния с некоторой другой легирующей примесью, имеющей третий уровень концентрации. По желанию слой оболочки также может иметь переменную концентрацию легирования.

В соответствии с еще одним аспектом настоящего изобретения комплекс, образованный прутком из легированного диоксида кремния, внешним слоем и слоем оболочки, может иметь кожух. Кожух может быть образован либо за счет дополнительного плазменного осаждения, либо альтернативно за счет предусмотрения материала кожуха поверх указанного комплекса и затем за счет приложения теплоты для обжима материала кожуха на готовой заготовке.

В ходе плазменного осаждения для образования плазмы используют сухой плазменный газ, который имеет низкую гидроксильную концентрацию. В непосредственной близости от плазмы вводят сухой кварцевый газ-источник, содержащий SiCl4, или иной аналогичный газ-источник, имеющий низкую гидроксильную концентрацию, а также газ-источник легирующей примеси, такой как GeCl4, который иногда имеет совместное легирование при помощи РОСl3 или РСl5. Это приводит к преобразованию материала в диоксид кремния (SiO2) или в диоксид кремния, легированный диоксидом германия (GеО2) и/или пентоксидом фосфора (Р2О5), причем нанесение на мишень и сплавление в стекловидный кварц происходит в единственной простой операции.

Указанные ранее и другие характеристики и преимущества настоящего изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

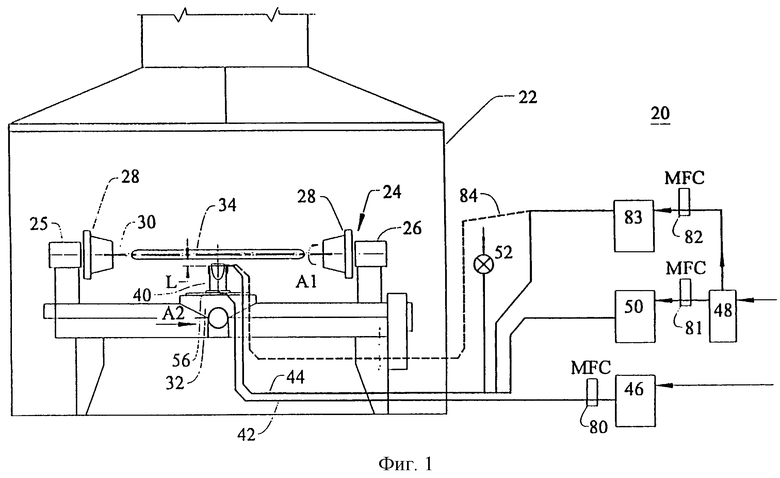

На фиг.1 показано устройство, которое использовано для плазменного осаждения.

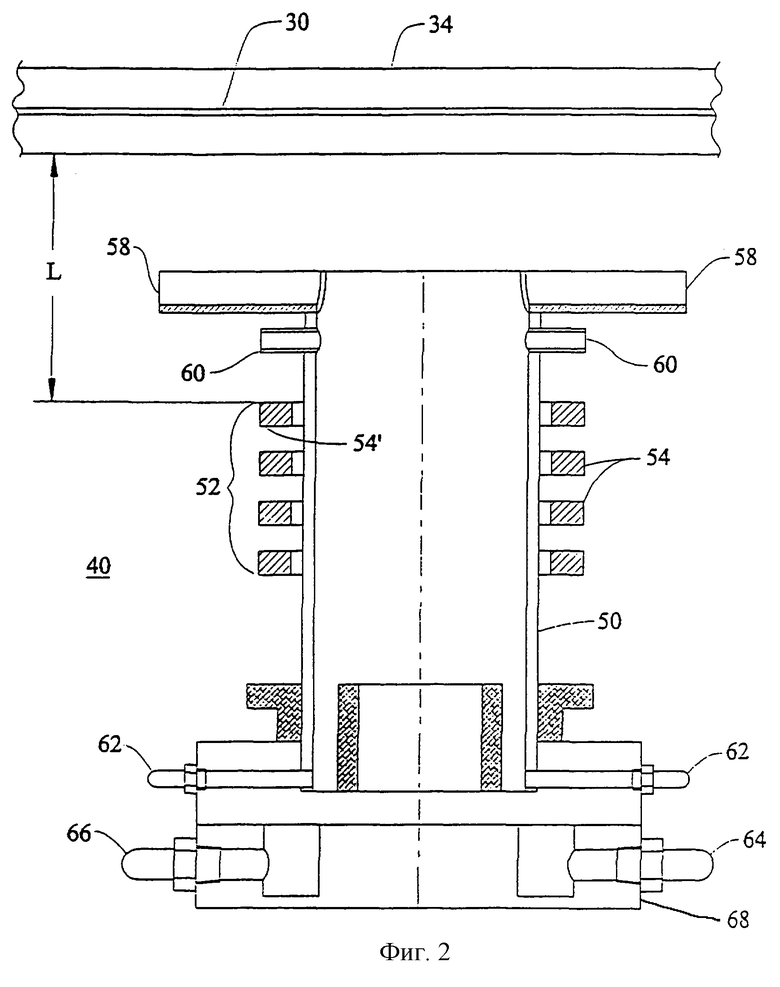

На фиг.2 показан частично вид сбоку плазматрона, который использован в устройстве фиг.1.

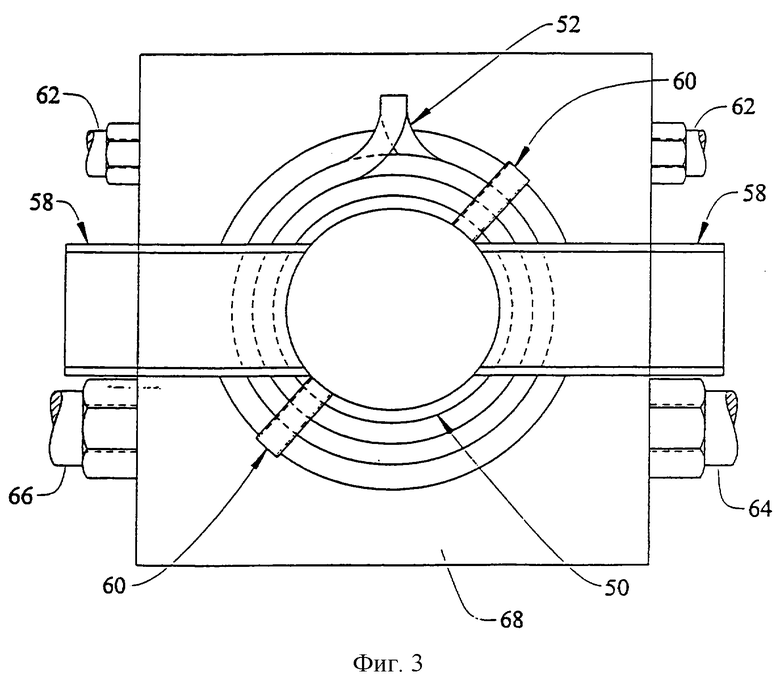

На фиг.3 показан вид сверху плазматрона, аналогичного показанному на фиг.2.

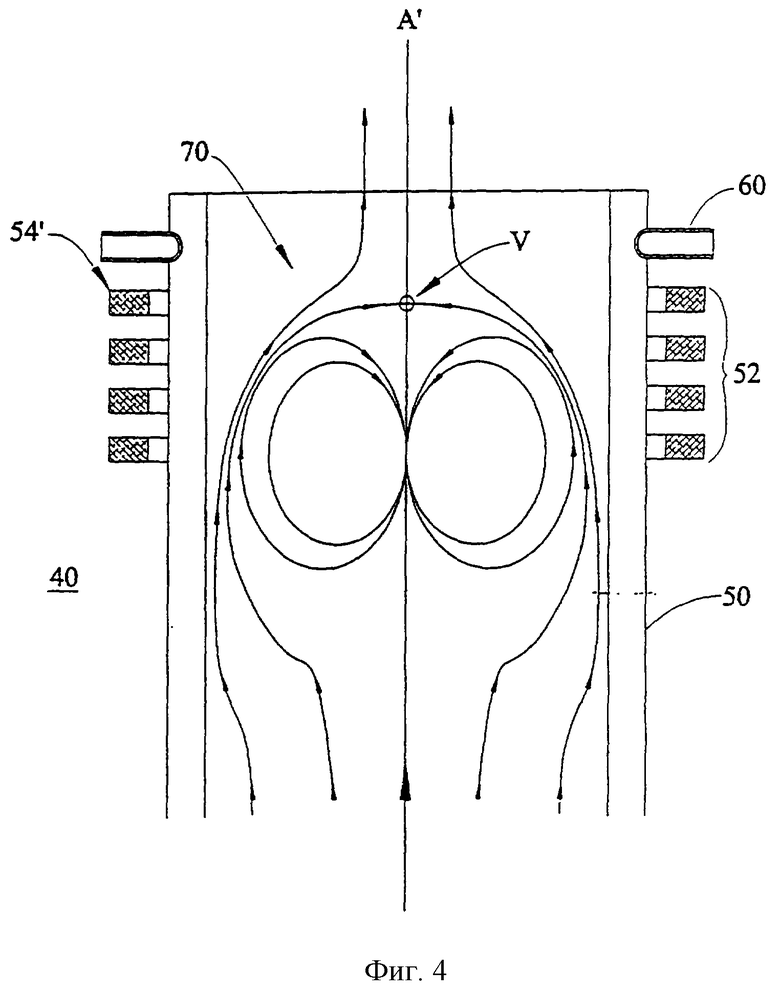

На фиг.4 показана форма течения плазмы в плазматроне фиг.3.

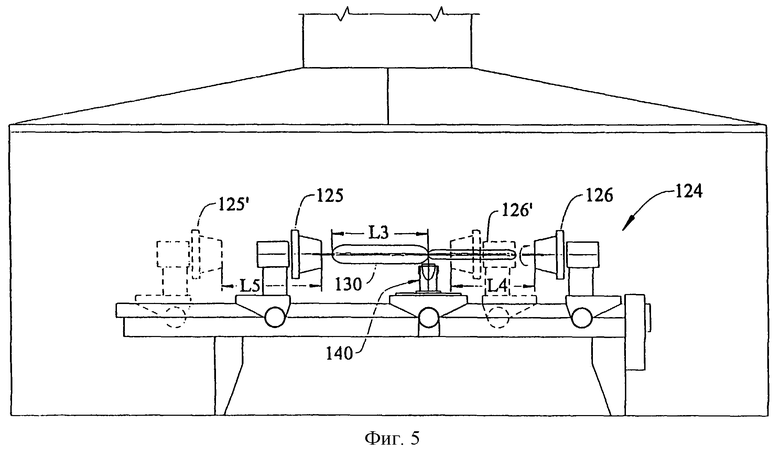

На фиг.5 показан один из вариантов устройства для осуществления способа в соответствии с настоящим изобретением.

На фиг.1 показано устройство 20, которое использовано для плазменного внешнего осаждения из паровой (газовой) фазы. Устройство включает в себя камеру 22, которая герметизирована, чтобы предупредить попадание примесей в готовый продукт.

Внутри камеры 22 имеется токарный станок 24, например такой, который может быть закуплен на фирмах Heathway Ltd. или Litton Engineering Lab. Токарный станок 24 имеет переднюю бабку 25 и заднюю бабку 26. На передней бабке 25 и на задней бабке 26 предусмотрены два расположенных напротив друг друга вращающихся шпиндельных патрона 28, которые удерживают концы удлиненной мишени 30, имеющей главным образом цилиндрическую внешнюю стенку. Шпиндельные патроны 28 вращают мишень 30 по стрелке А1. Каретка 32 установлена на станке 24 с возможностью перемещения в любом из направлений вдоль мишени, как это показано сдвоенной стрелкой А2.

На каретке 32 установлен плазменный источник 40. Таким образом, каретка 32 перемещает плазменный источник 40 вдоль длины мишени 30, что приводит к осаждению материала поверх мишени 30 с образованием заготовки оптического волокна. Шпиндельные патроны 28 вращают мишень 30 для обеспечения однородного нанесения материала при помощи плазменного источника 40 вокруг мишени, чтобы получить трубчатый элемент 34, имеющий почти идеальные цилиндрические внешние стенки.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения установленный на каретке 32 плазменный источник 40 выполнен с возможностью перемещения в двух направлениях вдоль существенной части длины мишени 30, что позволяет плазменному источнику 40 перемещаться вдоль этой части мишени 30 и производить нанесение материалов вдоль нее.

Вместо перемещения плазменного источника 40 вдоль длины мишени мишень 30 может быть выполнена с возможностью перемещения, при этом плазменный источник 40 остается стационарным. Это может быть реализовано за счет возвратно-поступательного перемещения мишени при помощи передней бабки 25 и задней бабки 26 токарного станка, таким образом, что все необходимые участки мишени проходят непосредственно над плазменным источником 40.

Другой альтернативой является использование множества плазменных источников, которые могут быть распределены вдоль длины мишени. Это позволяет ограничить перемещение либо передней бабки 25 и задней бабки 26 токарного станка 24, либо каретки 32, на которой установлен плазменный источник 40, в зависимости от того, какие узлы совершают возвратно-поступательное перемещение. В предельном случае, когда вдоль длины мишени предусмотрено большое число плазменных источников, не требуется перемещения ни каретки 32, ни передней бабки 25 и задней бабки 26 токарного станка 24.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения плазменный источник 40 представляет собой плазматронную горелку, в которую по первому газопроводу 42 вводится сухой плазменный газ, а газ-источник вводится по второму газопроводу 44.

В соответствии с предпочтительным вариантом плазменный газ содержит азот и кислород в необходимой заданной пропорции. В качестве плазменного газа может быть использован воздух, причем в таком случае отфильтрованный воздух прежде всего пропускают через первую сушилку 46, которая позволяет удалить влагу перед вводом воздуха в первый газопровод 42. Это обеспечивает низкую гидроксильную концентрацию плазменного газа, порядка 2,0 ppm или меньше. Полный объем подводимого газа регулируется при помощи контроллера расхода (MFC) 80, или при помощи расходомера, или же при помощи другого соответствующего устройства.

Газ-источник содержит источник химикатов, такой как SiCl4, а также по меньшей мере один транспортирующий газ, такой как кислород О2 или азот N2. Транспортирующие газы проходят через вторую сушилку 48 для удаления из них влаги. Это обеспечивает низкую гидроксильную концентрацию газа-источника, порядка 0,5 ppm. После осушения транспортирующих газов они поступают на обработку в MFC 81 перед их вводом в барботер 50 для захвата источника химикатов. В зависимости от характеристик MFC это устройство может быть также использовано и после барботера. Газовый поток, который содержит транспортирующие газы, нагруженные источником химикатов, поступает во второй газопровод 44. При открывании крана 52 имеется возможность ввода газообразной легирующей примеси в газовый поток ранее его ввода в плазматронную горелку.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения источником химикатов является SiCl4, который выбран из-за своих свойств химической активности в плазме. В частности, SiCl4 служит источником Si для образования SiO2, который осаждается на мишень 30. В качестве легирующей примеси может быть выбран газообразный легирующий фтор в виде SiF4 или SiF6. Фтористые легирующие примеси понижают показатель преломления, а также изменяют вязкость кварца. Кроме того, фтористые легирующие примеси повышают гибкость проектирования заготовок оптических волокон. Однако хорошо известно, что при необходимости повышения показателя преломления в качестве легирующей примеси может быть выбран GeO2 или другое эквивалентное вещество.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения источником химикатов для GeO2 является GeCl4, причем этот источник химикатов выбран благодаря своей чистоте, а также благодаря тому, что он имеет физические и химические свойства, аналогичные SiCl4. Подвод GeCl4 производят аналогично подаче SiCl4. Транспортирующий газ от сушки 48 может быть направлен по другой ветви, в которой его расход регулируется при помощи MFC 82, ранее проведения обработки в барботере 83 для захвата источника химикатов GeCl4. Аналогично контролю расхода химиката SiCl4 MFC может быть установлен и после барботера. Указанный газовый поток может поступать в газопровод 44 и образовывать смесь ранее его ввода в плазматронную горелку. Можно также непосредственно вводить газовый поток GeCl4 в плазматронную горелку по отдельному газопроводу 84. Одно из преимуществ использования отдельного газопровода доставки заключается в том, что при этом сводится к минимуму завершение химических реакций между GеСl4 и SiCl4. Среди других источников химикатов, которые могут быть использованы для легирования вместо диоксида германия (GeO2) или для совместного легирования с диоксидом германия можно указать такие материалы, как РОСl3, РСl5, а также другие аналогичные легирующие примеси, повышающие показатель преломления, такие как химикаты, содержащие алюминий и титан.

На фиг.2 показан вид сбоку в разрезе плазматронной горелки 40, установленной под мишенью 30. Плазматронная горелка 40 имеет главным образом трубчатый корпус горелки 50, изготовленный из кварца, диаметр которого составляет 60 мм, а высота 220 мм. Однако также могут быть использованы диаметры от 40 до 80 мм и высоты от 180 до 400 мм.

Медная индукционная катушка 52 установлена вокруг верхней части корпуса 50. Катушка 52 содержит множество витков 54, имеющих диаметр около 72 мм, расположенных с зазором 6 мм друг от друга. Зазор между корпусом и катушкой может составлять от 2 до 10 мм. Самая верхняя частькатушки 52, которая представляет собой самый верхний виток 54’, отделена от внешней поверхности трубчатого элемента 34 зазором L, который составляет от 30 до 55 мм.

При осаждении кварцевого стекла внешний диаметр (заготовки) увеличивается, однако зазор L сохраняется за счет регулировки высоты опоры 56, на которой установлена плазматронная горелка 40. В свою очередь опора 56 установлена на каретке 32 и может перемещаться в боковом направлении вместе с ней. Первоначально опору 56 устанавливают на заданной высоте, причем эту высоту затем уменьшают по мере увеличения диаметра нанесенного материала в ходе осаждения, что позволяет поддерживать заданное расстояние между плазматронной горелкой 40 и осажденным материалом. Оптический или иной датчик, установленный на каретке 32 и связанный с контроллером, может быть использован для измерения расстояния от радиально растущего трубчатого элемента 34 до каретки и для соответствующей регулировки высоты опоры 56.

На каждой из сторон самой верхней части корпуса 50 имеется стабилизирующий брус плазмы 58. Каждый стабилизирующий брус выполнен из кварца и имеет U-образную канавку, идущую в боковом направлении от кромки корпуса 50. Стабилизирующие брусы 58 имеют диаметр 60 мм и выходят на 20 мм с диаметрально противоположных сторон от кромки корпуса 50; однако также могут быть использованы диаметры от 40 до 80 мм и выступы от 15 до 40 мм. При работе плазматронной горелки 40 стабилизирующие брусы 58 устанавливают параллельно мишени. Такое построение способствует нанесению химикатов источника на растущий трубчатый элемент 34.

Два канала инжекции 60 соединяют вторичный газопровод 44, по которому поступает источник химикатов, с плазматронной горелкой 40. Каналы инжекции 60 входят в корпус 50 главным образом на одной и той же высоте корпуса, в точке между самым верхним витком 54’ катушки 52 и стабилизирующими брусьями 58. Каналы инжекции содержат кварцевые трубки диаметром 5 мм, однако в соответствии с настоящим изобретением в плазматронной горелке 40 могут быть также использованы трубки диаметром от 3 до 10 мм. В соответствии с предпочтительным вариантом осуществления настоящего изобретения два канала инжекции 60 входят в корпус 50 на одной и той же высоте и расположены диаметрально противоположно. Однако вместо двух таких каналом могут быть использованы также три и даже больше симметрично расположенных по диаметру каналов. На фиг.2 показаны два канала инжекции 60, расположенные непосредственно под стабилизирующими брусьями 58. Однако это не является абсолютно необходимым и каналы инжекции 60 могут быть смещены в угловом направлении относительно стабилизирующих брусьев 58, что показано в виде сверху плазматронной горелки на фиг.3.

Два впуска плазменных газов 62 позволяют подключить к плазматронной горелке 40 первый газопровод 42, по которому поступают плазменные газы. Впуски плазменных газов 62 выполнены в корпусе главным образом на одной и той же высоте, в непосредственной близости от основания корпуса. Эти впуски 62 содержат трубки из нержавеющей стали диаметром 5 мм, однако могут быть использованы трубки и других подходящих диаметров.

Плазматронная горелка 40 также имеет впуск 64 и выпуск 66 охладителя. При работе горелки охладитель, такой как вода, поступает через впуск 64, циркулирует внутри внешней стенки корпуса 50 и выходит через выпуск 66. Впуск 64 и выпуск 66 охладителя выполнены из нержавеющей стали и имеют диаметр 5 мм. Аналогично диаметрам впуска плазменного газа и канала инжекции этот диаметр также может быть другим.

Впуски плазменного газа 62, впуск 64 и выпуск 66 охладителя выполнены в камере из нержавеющей стали 68. Камера 68 представляет собой квадратный блок из нержавеющей стали с длиной стороны 80 мм, который имеет высоту около 40 мм. Камера 68 установлена на опоре 56, которая в свою очередь установлена на каретке 32, имеющей возможность перемещения вдоль мишени 30.

С катушкой 52 электрически соединен высокочастотный генератор (не показан), который подает в нее переменную мощность до 80 кВт при частоте около 5,0 МГц. В соответствии с предпочтительным вариантом осуществления настоящего изобретения используют генератор типа Т-80-ЗМС фирмы Lepel Corporation. Этот генератор подключают к трехфазной сети 460 В, 60 Гц и используют для питания плазматронной горелки 40. Может быть также использован генератор типа IG 60/5000 фирмы Fritz Huttinger Electronic GmbH (ФРГ).

На фиг.4 показана плазменная струя 70, которую получают внутри плазматронной горелки 40 при поступлении сухого плазменного газа через впуски 62 и его преобразования в плазму. Плазменная струя 70 главным образом симметрична относительно продольной оси А’ горелки. Положение каналов инжекции 60 выбрано таким образом, что источник химикатов вводится в плазму непосредственно над точкой V, в которой вертикальная скорость плазмы равна нулю. Это обеспечивает необходимую структуру гидродинамического и теплового потоков струи источника химикатов в пограничных слоях, позволяющую осуществлять эффективное осаждение материала на растущем трубчатом элементе 34. Несмотря на то, что в соответствии с предпочтительным вариантом каналы инжекции входят в корпус сбоку, это не является абсолютной необходимостью. Вместо этого газы-источники могут вводиться в центр плазменной струи 70 при помощи охлаждаемого водой зонда, расположенного вдоль продольной оси А’ плазматронной горелки 40.

На фиг.5 показана хорошо известная процедура, которая может быть осуществлена при помощи токарного станка 124, такого как прецизионный станок для обработки кварца и стекла модели № PFH842XXLS, изготавливаемый фирмой Heathway. Передняя 125 и задняя 126 бабки токарного станка 124 могут перемещаться в продольном направлении друг относительно друга. Это позволяет легко производить установку исходной мишени и съем готовой заготовки 130 длиной L3, которая получена осаждением поверх первоначальной мишени. Что более существенно, это также позволяет вытягивать часть заготовки в виде вторичного прутка уменьшенного диаметра по сравнению с диаметром исходной мишени. Это производят при удержании передней бабки 125 в стационарном положении и при перемещении задней бабки 126 в сторону удаления от передней бабки 125, при этом плазменный источник 140 движется в направлении, противоположном направлению движения задней бабки 126. Альтернативно, это также может быть выполнено за счет установки плазменного источника 140 или другого источника теплоты у одного из концов заготовки 130 для его размягчения. Затем переднюю 125 и заднюю 126 бабки перемещают в одном и том же направлении, но с различной скоростью, на соответствующие расстояния L5, L4, до положений, показанных пунктиром 125’, 126’. В результате получают тонкий вторичный пруток 132, который может (но не обязательно) иметь такой же диаметр, как и исходная мишень. Специалистам хорошо известно, что вторичный пруток имеет такое же построение поперечного сечения, что и заготовка, из которой он получен, причем вторичный пруток в центре содержит главным образом материал исходной мишени, а внешний слой главным образом образован материалами, которые были нанесены поверх мишени в ходе образования заготовки.

Токарный станок 124 позволяет передней 125 и задней 126 бабкам перемещаться в продольном направлении на расстояние, достаточное для растяжения вторичного прутка на расстояние L4, которое главным образом равно длине L3 заготовки, из которой этот пруток получен. Вторичный пруток 132 затем может быть отрезан от заготовки, установлен на токарном станке 124 вместо заготовки 130 и использован в качестве мишени для последующего осаждения материала при помощи плазменного источника 140. Таким образом, исходную мишень или мишень первого поколения используют для создания заготовки первого поколения, из которой может быть вытянут вторичный пруток, предназначенный для использования в качестве мишени второго поколения. При осаждении материала поверх этой мишени второго поколения можно получить заготовку второго поколения и так далее. Этот итерационный процесс плазменного осаждения материала на мишени для образования заготовки, растягивания одного конца заготовки для образования прутка уменьшенного диаметра и использования этого прутка уменьшенного диаметра в качестве последующей мишени для дальнейшего осаждения материала может быть повторен произвольное число раз.

Если материал, который осаждают поверх мишени, в ходе итерационного процесса не меняется, то после N операций итерации получают пруток N-го поколения, имеющий весьма малую центральную область, материал которой главным образом идентичен по составу исходной мишени, и кольцевой слой из материалов, осажденных поверх мишени. Например, если исходная мишень имеет диаметр D1, а готовая заготовка имеет диаметр D2=М (D1, то тогда пропорция исходного материала мишени в заготовке первого поколения составляет ориентировочно 1/М2. Если из этой заготовки вытягивают мишень второго поколения диаметром D1 и на нее осаждают материал, достаточный для образования заготовки второго поколения диаметром D2, то пропорция исходного материала мишени в заготовке второго поколения составляет ориентировочно 1/М4. Таким образом, можно видеть, что легко можно получить заготовку, имеющую заданную пропорцию исходного материала мишени в ней, за счет управления значением М в ходе осаждения и за счет выбора полного числа итераций.

Далее будет описан способ формования заготовки многомодового оптического волокна с использованием упомянутой выше техники итераций. Для проведения более детального объяснения будут даны некоторые размеры. Однако следует иметь в виду, что в реальном процессе возможно использование множества других отличающихся величин.

Осуществление предлагаемого способа начинают с применения мишени первого поколения, которую устанавливают горизонтально в токарном станке, как это показано на фиг.5. Мишень преимущественно изготовлена из чистого диоксида кремния (кремнезема), в качестве которого может быть использован такой материал, как Product no. F300, выпускаемый фирмой Heraeus Amersil of Georgia. Альтернативно, мишенью первого поколения может служить пруток из легированного диоксида кремния N-го поколения, полученный в ходе текущего процесса. В соответствии с предпочтительным вариантом осуществления настоящего изобретения мишень первого поколения имеет длину 1 метр и диаметр D1=6 мм.

Легированный GeO2 диоксид кремния осаждают поверх мишени первого поколения с использованием описанного выше плазменного источника. Концентрация легирующей примеси для GeO2 зависит от желательной числовой апертуры (NA) получаемого многомодового оптического волокна. Например, для формирования волокна с NA, равной 0,2, максимальная концентрация легирующей примеси для GeO2 составляет ориентировочно 10%, а для формирования волокна с NA, равной 0,275, максимальная концентрация легирующей примеси для GeO2 составляет ориентировочно 18%.

Концентрация легирующей примеси может поддерживаться на одном и том же уровне в ходе осаждения, при этом формируется слой с фиксированной концентрацией. Альтернативно, концентрация легирующей примеси в ходе осаждения может постепенно изменяться, при этом формируется слой с переменной концентрацией. Это может быть осуществлено при помощи автоматического управления при помощи микропроцессора или иного устройства или за счет регулировки расходомера, через который вводится легирующая примесь. Следует иметь в виду, что слои с постоянной и переменной концентрациями могут следовать один за другим в последовательных поколениях заготовок, причем могут следовать один за другим и слои с постоянной, но отличающейся друг от друга концентрацией. Например, слой с переменной концентрацией может быть нанесен на мишень первого поколения, а слой с постоянной концентрацией может быть нанесен поверх мишени второго поколения, образованной после вытягивания из заготовки первого поколения. Аналогично, слой с постоянной концентрацией может быть нанесен поверх слоя с переменной концентрацией, который нанесен поверх исходной мишени первого поколения. Кроме того, первый слой с постоянной концентрацией, имеющий первую концентрацию легирующей примеси, может быть нанесен поверх мишени, а второй слой с постоянной концентрацией, имеющий вторую концентрацию легирующей примеси, может быть нанесен поверх мишени следующего поколения. Поверх любой из указанных структур могут быть нанесены дополнительные слои, как с постоянной, так и с переменной концентрациями.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения диоксид кремния, легированный 18% GeO2, наносят в виде слоя с постоянной концентрацией поверх мишени первого поколения диаметром 6 мм до тех пор, пока не будет образована заготовка, имеющая длину 1 метр и диаметр D2=48 мм (то есть М=8). Эта полученная заготовка первого поколения имеет площадь поперечного сечения, которая ориентировочно в 48 раз превышает площадь поперечного сечения исходной мишени первого поколения. Затем из полученной заготовки первого поколения вытягивают 64 прутка первого поколения, выполненных из легированного диоксида кремния, каждый из которых имеет длину 1 метр и диаметр 6 мм. Каждый из указанных прутков первого поколения, выполненных из легированного диоксида кремния, может быть затем использован в качестве мишени второго поколения.

Мишень второго поколения устанавливают в токарном станке и производят осаждение второго слоя для образования заготовки второго поколения, имеющей диаметр 48 мм. Это второе осаждение проводят при такой же постоянной концентрации легирующей примеси, что и первое осаждение. Поддержание концентрации легирующей примеси на одном и том же уровне в течение всего процесса осаждения приводит к получению прутка первого поколения из легированного диоксида кремния, центральная область которого образована из исходного материала мишени, а весь кольцевой слой имеет главным образом один и тот же состав. Это позволяет обеспечь главным образом такие же оптические свойства второго слоя, как и первого слоя, который был нанесен на исходную мишень. Затем из заготовки второго поколения вытягивают 144 прутка второго поколения из легированного диоксида кремния, каждый из которых имеет длину 1 метр и диаметр 4 мм. Каждый из указанных прутков может быть использован в качестве мишени третьего поколения. Следует иметь в виду, что итерационный процесс может быть продолжен при нанесении дополнительных слоев, имеющих такую же концентрацию легирующей примеси. Однако в определенный момент будет получена заготовка с желательной пропорцией исходного материала мишени, после чего дополнительные итерации не требуются. Такая заготовка может быть получена даже после образования заготовки первого поколения.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения слой с переменной концентрацией, имеющий внешний диаметр около 80 мм, наносят поверх мишени третьего поколения диаметром 4 мм. Концентрация легирующей примеси начинается от максимального значения, составляющего 18% GеО2 вблизи от внешней поверхности мишени третьего поколения, и постепенно изменяется до минимального значения, составляющего ориентировочно 0,1% GеО2 на самом внешнем участке, где диаметр составляет около 80 мм. Это позволяет получить заготовку третьего поколения, центральная область (центр) которой образован из материала исходной мишени, два слоя имеют главным образом одинаковые оптические свойства и практически не отличаются друг от друга, а третий слой имеет переменную концентрацию примеси.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения заготовку третьего поколения диаметром 80 мм подвергают дополнительной обработке для формования собственно заготовки оптического волокна. В частности, поверх заготовки третьего поколения наносят слой оболочки или граничный слой. Толщина слоя оболочки зависит от типа готовой заготовки оптического волокна. Для заготовки волокна 62,5/125 готовая первичная заготовка будет иметь окончательный диаметр около 93 мм. Для заготовки волокна 50/125 готовая первичная заготовка будет иметь окончательный диаметр около 96 мм. Слой оболочки образуют путем нанесения диоксида кремния, легированного с такой концентрацией GeO2, которая соответствует минимальному уровню концентрации легирования, использованному для формования третьего слоя, то есть с концентрацией 10% GeO2. Это приводит к получению структуры, которая имеет по центру исходный материал мишени, два легированных с постоянной концентрацией вторичных слоя, имеющих одинаковые оптические свойства, один слой с переменной концентрацией легирующей примеси, изменяющейся от максимального до минимального значения, и слой оболочки, который содержит диоксид кремния, легированный с минимальной концентрацией.

После нанесения слоя оболочки готовая первичная заготовка может быть подвергнута вытягиванию для формования окончательных заготовок. Из единственной заготовки 62,5/125 длиной 1 метр и диаметром 93 мм можно получить 8 заготовочных деталей длиной 1 метр, каждая из которых имеет внешний диаметр 32 мм, а из единственной заготовки 50/125 длиной 1 метр и диаметром 96 мм можно получить 12 деталей длиной 1 метр, каждая из которых имеет внешний диаметр 27 мм.

Поверх слоя оболочки на указанных заготовочных деталях может быть нанесен слой кожуха. Слой кожуха преимущественно имеет такой же показатель преломления, как и чистый диоксид кремния. Кожух может быть образован при помощи плазменного внешнего осаждения из паровой (газовой) фазы с использованием чистого диоксида кремния. Альтернативно, может быть предусмотрена трубка или лист из чистого диоксида кремния, которые имеют соответствующий диаметр или ширину и установлены вокруг заготовочной детали в виде кожуха, после чего прикладывают теплоту для сплавления кожуха с заготовочной деталью для образования окончательной заготовки оптического волокна. В соответствии с предпочтительным вариантом осуществления настоящего изобретения окончательная заготовка оптического волокна имеет внешний диаметр около 56 мм. Затем из этой окончательной заготовки может быть вытянуто ориентировочно 200 км волокна, имеющего диаметр 125 мкм.

Несмотря на то, что для получения наилучших качественных характеристик производят нанесение слоя оболочки и затем слоя кожуха, следует иметь в виду, что операция образования слоя оболочки может быть опущена, а трубка кожуха может быть непосредственно нанесена на заготовку третьего поколения сразу после ее вытягивания.

Аналогичный способ изготовления заготовки одномодового оптического волокна может быть реализован с использованием следующей методики. В качестве исходной мишени используют пруток из чистого диоксида кремния, которым может быть либо пруток типа F300, закупленный на фирме Heraeus, или пруток из чистого диоксида кремния N-го поколения, изготовленный самостоятельно. Затем на мишень наносят множество слоев диоксида кремния, легированного фтором с постоянной концентрацией, пока не будет получен желательный диаметр. Из полученной заготовки могут быть вытянуты одномодовые волокна. Существует множество различных модификаторов показателя преломления стекла, таких как F, GeO2, P2О5, ТiO2, Al2O3, и др., которые в надлежащей концентрации могут быть использованы для изготовления легированного сердечника и/или легированной оболочки. В соответствии с предпочтительным вариантом осуществления настоящего изобретения мишень представляет собой легированной GeO2 пруток N-го поколения, на который нанесены слои оболочки из чистого диоксида кремния или из легированного диоксида кремния. Процесс изготовления заготовки заканчивают при достижении желательного диаметра.

Несмотря на то, что были описаны некоторые предпочтительные варианты осуществления изобретения, совершенно ясно, что они не имеют ограничительного характера и что в них специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

Изобретение относится к созданию способов изготовления заготовок оптического волокна одномодовой и многомодовой конструкции с использованием плазменного процесса внешнего осаждения из паровой (газовой) фазы. Задача изобретения – получение оптического стекла, имеющего низкое гидроксильное содержание при малой стоимости, за счет уменьшения числа операций изготовления. Стеклянную сажу наносят на стеклянный пруток и спекают при помощи плазменной горелки, а затем полученную структуру вытягивают. После этого производят дополнительные операции нанесения и вытягивания. Из окончательной заготовки вытягивают волокно. На стеклянный пруток наносят три слоя диоксида кремния и различных легирующих примесей. Плазменная горелка установлена на расстоянии 30-55 мм от катушки. 1 н. и 18 з.п. ф-лы, 5 ил.

| US 5522007 A, 28.05.1996 | |||

| JP 4231336 A, 20.08.1992 | |||

| ЛЮМИНЕСЦИРУЮЩЕЕ КВАРЦЕВОЕ ВОЛОКНО | 1992 |

|

RU2035408C1 |

| US 4162908 A, 31.07.1979 | |||

| US 4629485 A, 16.12.1986 | |||

| SU 1766043 A1, 10.10.1996. | |||

Авторы

Даты

2004-08-27—Публикация

1999-04-09—Подача