Изобретение относится к области теплотехники и может быть использовано в глиноземном производстве, например, для регенеративного нагрева сырой автоклавной (бокситовой) пульпы теплом вареной (выщелоченной) пульпы, где используются теплообменники с диаметром корпуса не более 1 м.

Известен теплообменник (Авторское свидетельство СССР N 995571, МКИ F 28 D 7/00), содержащий кожух с патрубками подвода и отвода теплоносителя, расположенную внутри кожуха обечайку с установленными в ней теплообменными трубами, которые завальцованы в решетку. Обечайка имеет отверстия напротив патрубков кожуха и поперечную кольцевую перегородку, размещенную между кожухом и обечайкой. Кроме того, обечайка снаружи снабжена продольными ребрами, диаметрально установленными между поперечной перегородкой и нижней трубной решеткой. Обечайка в теплообменнике служит для того, чтобы разделить межтрубную часть кожуха при помощи ее продольной перегородки на две части. Это нужно для создания полного противотока нагреваемой среды, проходящей по трубам (трубная часть), с теплоносителем, проходящим снаружи труб (межтрубная часть). Трубная часть имеет два хода, поэтому и межтрубная тоже должна иметь два. Кроме того обечайка служит для формирования потока теплоносителя (вареной пульпы) с более высокой скоростью, чем если бы имел при отсутствии обечайки, т.к. площадь ее поперечного сечения меньше, чем у кожуха теплообменника. Высокая скорость теплоносителя необходима для повышения коэффициента теплопередачи и снижения возможности осадкообразования снаружи греющих труб.

Недостатком теплообменника является сложность его конструкции и ненадежность в работе из-за неизбежного наличия зазора между кожухом и поперечной кольцевой перегородкой (зазор необходим для установки обечайки в кожух и удалении ее при ремонте). Наличие зазора дает возможность пульпе проходить в пространство между кожухом и обечайкой и далее, минуя межтрубное пространство, сразу поступать в патрубок отвода пульпы из теплообменника, что снижает эффективность работы последнего.

Данный недостаток является следствием того, что теплообменник был изготовлен как пульпо-пульповой в результате реконструкции паро-пульпового теплообменника, широко еще применяемого в глиноземном производстве.

Известен теплообменник пульпо-пульпового типа (Авторское свидетельство СССР N 1178171, МКИ F 28 D 7/00), у которого устранен один из недостатков - ненадежность в работе. Данный теплообменник, как и вышеописанный, содержит кожух с патрубками подвода и отвода теплоносителя (вареной пульпы), пучок теплообменных труб, закрепленных в трубных решетках, растворные камеры для нагреваемой среды (сырой пульпы), обечайку, закрепленную одним торцом в кожухе и охватывающую трубный пучок с образованием зазора между верхним торцом обечайки и трубной решеткой. Обечайка, как в аппарате-аналоге, имеет вертикальную (продольную) перегородку, нижним торцом соединенную с нижней трубной решеткой, разделяя межтрубную часть продольно на две половины. При этом нижняя растворная камера разделена тоже на две равные части для создания двух ходов для нагреваемой среды.

Недостатком теплообменника является сложность его конструкции из-за наличия обечайки и уплотнения патрубков подвода и отвода вареной пульпы (см. а. с. N 1247601). Этот недостаток вызван тем, что данное техническое решение тоже ориентировано на реконструкцию паро-пульповых теплообменников в пульпо-пульповые, а не на создание новых, хотя данный аппарат более надежен в работе, чем аппарат-аналог, но сложен в ремонте (замене греющих труб).

Задача изобретения - упрощение конструкции пульпо-пульпового теплообменника на основе новой конструкции, а не реконструкции с учетом того, что диаметр корпуса вышеописанных теплообменников 630 мм.

Техническим результатом изобретения является то, что разделение кожуха (корпуса) теплообменника на две равные продольные части (хода) осуществляется без обечайки с продольной перегородкой и уплотнений патрубков, а только лишь при наличии одной продольной перегородки.

Технический результат достигается тем, что продольная перегородка для разделения межтрубной части (полости) теплообменника на две половины герметично крепится непосредственно к кожуху (корпусу) по всей своей длине с образованием зазора с верхней трубной решеткой, а внизу герметично крепится к трубной решетке.

Поставленная задача достигается тем, что в заявленном теплообменнике содержится корпус с патрубками подвода и отвода теплоносителя, пучок теплообменных труб, закрепленных в трубных решетках корпуса, верхнюю и нижнюю растворные камеры, последняя из которых снабжена патрубками подвода и отвода нагреваемой среды, причем согласно изобретению корпус выполнен диаметром не более 1 м и содержит продольную перегородку, располагающуюся по всей высоте корпуса и герметично стыкующуюся с корпусом, разделяя его на две равные части, причем снизу перегородка герметично стыкуется с трубной решеткой, а сверху образует зазор с трубной решеткой, кроме того, корпус и перегородка выполнены из отдельных стыкующихся между собой частей, соединенных поперечными сварными швами.

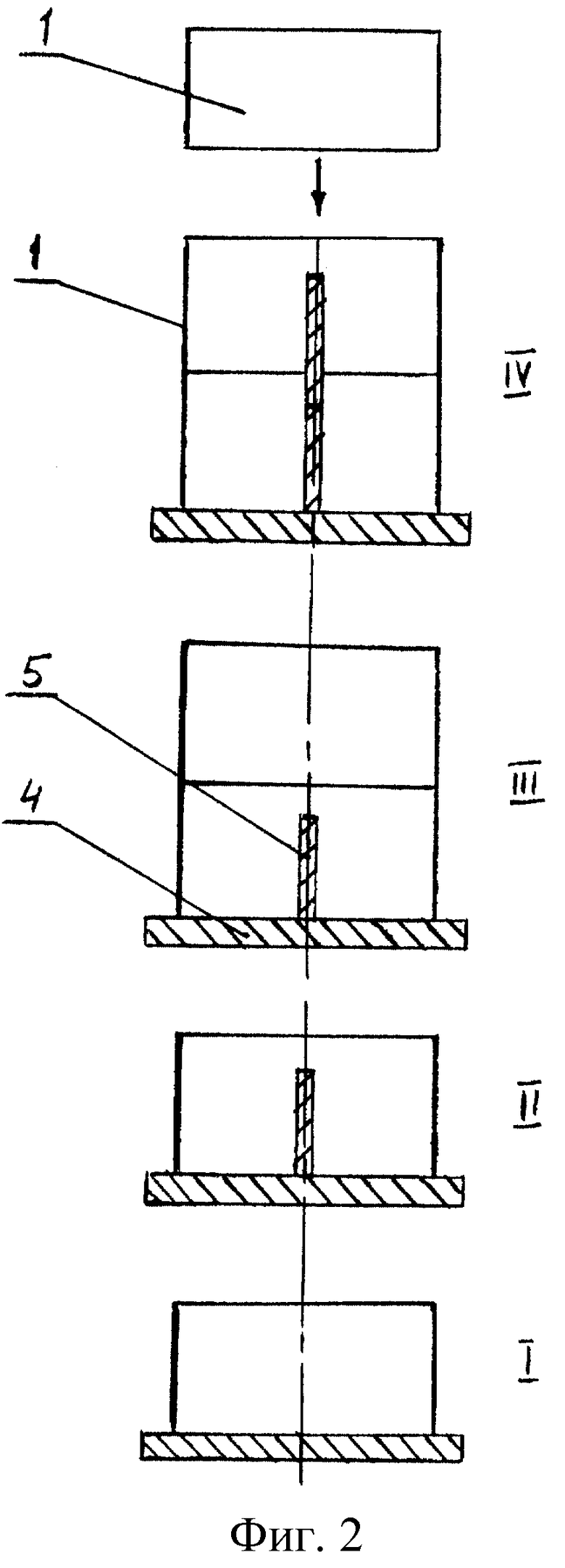

На фиг. 1 дан общий вид теплообменника с вырезами; на фиг. 2 дана последовательность стадий изготовления корпуса с продольной перегородкой.

Предлагаемый теплообменник состоит из корпуса (кожуха), составленного из отдельных частей (царг) 1, внутри которого установлены теплообменные трубы 2, завальцованные в решетки 3, 4, и перегородка 5, также составленная из отдельных частей, приваренная к корпусу (царгам 1) и нижней решетке 4. Кроме того, теплообменник включает в себя верхнюю и нижнюю растворные камеры 6, 7, патрубки 8, 9 для подвода и отвода среды и патрубки 10, 11 для подвода и отвода теплоносителя.

Аппарат работает следующим образом. Нагреваемая среда, например сырая бокситовая пульпа глиноземного производства, поступает в камеру 7 через патрубок 8 в левую ее часть (камера 7 разделена на две части перегородкой; на чертеже не указано). Затем по трубам 2 левой части трубного пучка пульпа поднимается в верхнюю камеру 6, нагреваясь при этом теплом вареной пульпы, которая движется противотоком в межтрубной части корпуса, т.е. снаружи труб 2. В верхней камере 6 пульпа переходит из левой части труб 2 в правую и опускается, продолжая нагреваться, и покидает аппарат через патрубок 9. Выщелоченная пульпа (теплоноситель) движется противотоком для эффективности теплообмена, поступая через патрубок 10 в межтрубную часть корпуса (в правую часть), поднимается вверх, проходит между краями перегородки 5 и решетки 3 в левую часть межтрубного пространства, отдавая через поверхность трубок 2 тепло сырой пульпе, и выходит из аппарата через патрубок 11.

На фиг. 2 дана, как уже говорилось, последовательность стадий изготовления корпуса предлагаемого аппарата. На это специально делается акцент, т. к. изготовить обычным способом корпус теплообменника, например, диаметром 530 мм с приваренной внутри него по всей длине, т.е. герметично, продольной перегородкой невозможно при длине корпуса несколько метров (например, не менее 7 м). Поэтому двухходовые по межтрубной части теплообменники малого диаметра (не более 1 м) до сих пор не известны в промышленности. Можно, конечно, изготовить корпус с продольной перегородкой, разрезав корпус вдоль с образованием двух полуцилиндров, затем вставив между ними цельную перегородку и приварив все три части между собой. Но по Правилам не допускаются продольные сквозные швы для цилиндрических сосудов, работающих под давлением. К тому же в данном случае невозможно выполнить внутренние швы, что требуют Правила.

По технологии, вкратце указанной на фиг. 2, уже изготовлено несколько теплообменников предложенной конструкции. Согласно этой технологии на первой стадии к нижней трубной решетке приваривается (изнутри и снаружи) часть 1 корпуса высотой 400 - 500 мм при диаметре, например, 530 мм. При указанных размерах сварщик без труда проделает указанную операцию. Затем на второй стадии внутрь части 1 устанавливается часть перегородки 5 и тоже приваривается герметично с обеих сторон. На третьей стадии операции нижняя часть 1 корпуса стыкуется с последующей (части 1 привариваются друг к другу изнутри и снаружи, как того требуют правила Госгортехнадзора). На четвертой стадии нижняя часть перегородки 5 стыкуется со следующей, привариваемой к ней и к части 1 корпуса, и т.д. Предпоследней стадией является приварка верхней трубной решетки 3 к самой верхней части 1 корпуса, которая аналогична первой стадии операции. И последней стадией изготовления корпуса с продольной перегородкой является приварка его верхней части, состоящей только из одной царги 1 с решеткой 3, ко всем остальным частям 1 корпуса с перегородкой 5. Эта стадия осуществляется только при помощи одного наружного (подкладочного) шва, т.к. внутренний шов на последней стадии, когда полость корпуса закрыта, сделать невозможно. По правилам Госгортехнадзора разрешается делать на корпусе теплообменных аппаратов, работающих под давлением, не более двух подкладочных швов. В данном случае сделан один шов (на чертеже не указан), находящийся между верхним краем перегородки 5 и решеткой 3. В случае же, если делать аппарат с "плавающей" верхней трубной решеткой, когда полость корпуса не закрывается, возможно изготовление корпуса без единого подкладочного шва.

Таким образом, при помощи указанных стадий технологии изготовления корпуса теплообменника с герметично встроенной в него продольной перегородкой возможно получение аппарата предложенной конструкции длиной несколько метров при малом диаметре корпуса (получен опытный образец длиной 8 м и диаметром 100 мм).

В результате появляется возможность широкого применения пульпо-пульпового теплообмена в сфере автоклавного выщелачивания боксита, где обычно используются теплообменники диаметром не более 630 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 1996 |

|

RU2141088C1 |

| ВЕРТИКАЛЬНЫЙ ТЕПЛООБМЕННИК | 1990 |

|

SU1792157A1 |

| ТЕПЛООБМЕННИК | 1994 |

|

RU2097670C1 |

| ПОДОГРЕВАТЕЛЬ ТИПА ТРУБА В ТРУБЕ | 1992 |

|

RU2031345C1 |

| СПОСОБ НАГРЕВА БОКСИТОВОЙ ПУЛЬПЫ | 1995 |

|

RU2108973C1 |

| ВЕРТИКАЛЬНЫЙ ТЕПЛООБМЕННИК | 1990 |

|

SU1816075A1 |

| СПОСОБ НАГРЕВА ПУЛЬПЫ | 1993 |

|

RU2089501C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1995 |

|

RU2087419C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1996 |

|

RU2117632C1 |

| ВЫПАРНОЙ АППАРАТ | 1997 |

|

RU2116103C1 |

Устройство предназначено для применения в теплотехнике, а именно в автоклавном выщелачивании боксита в глиноземном производстве. Теплообменник содержит корпус диаметром не более 1 м с патрубками подвода и отвода теплоносителя и продольной перегородкой, разделяющей его полость (межтрубную часть) на две половины, пучка теплообменных (греющих) труб, проходящих внутри корпуса и завальцованных в трубные решетки растворных камер, одна из которых (нижняя) выполнена двухходовой и снабжена патрубками подвода и отвода нагреваемой среды. Изобретение позволяет достичь упрощения конструкции теплообменника и ремонта (замены) греющих труб. 2 ил.

Теплообменник, содержащий корпус с патрубками подвода и отвода теплоносителя, пучок теплообменных труб, закрепленных в трубных решетках корпуса, верхнюю и нижнюю растворные камеры, последняя из которых снабжена патрубками подвода и отвода нагреваемой среды, отличающаяся тем, что корпус выполнен диаметром не более 1 м и содержит продольную перегородку, располагающуюся по всей высоте корпуса и герметично стыкующуюся с корпусом, разделяя его на две равные части, причем снизу перегородка герметично стыкуется с трубной решеткой, а сверху образует зазор с трубной решеткой, кроме того, корпус и перегородка выполнены из отдельных герметично стыкующихся между собой частей, соединенных поперечными сварными швами.

| SU 1178171 A1, 10.10.1997 | |||

| ВЕРТИКАЛЬНЫЙ ТЕПЛООБМЕННИК | 1990 |

|

SU1792157A1 |

| Вертикальный теплообменник | 1975 |

|

SU574593A1 |

| ВЕРТИКАЛЬНЫЙ ТЕПЛООБМЕННИК | 1990 |

|

SU1816075A1 |

| DE 19504130 A1, 14.08.1996 | |||

| АНТИКОРРОЗИОННОЕ ЗАЩИТНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2012 |

|

RU2502764C1 |

Авторы

Даты

2001-10-10—Публикация

1999-10-27—Подача