Изобретение относится к авиационно-космической, автомобильной, бытовой и другой технике, где используются сосуды давления, наполненные сжатым газом или сжиженными компонентами топлива.

Известны сосуды давления, предназначенные для транспортировки, хранения и использования газообразных и жидких продуктов [1-6]. На современном этапе развития техники они, как правило, состоят из внутренней герметизирующей оболочки (лейнера) из металлических или композиционных материалов и наружной силовой оболочки из армированных пластмасс.

Для применения в ракетно-космической технике техническим решением, принятым за прототип, является сферический сосуд давления, предназначенный, например, для хранения газообразного азота и газообразного кислорода в системе жизнеобеспечения орбитальной станции [6] стр. 488-490, рис.6.41. Сосуд имеет внутренний объем 27 л и эксплуатационное давление 30 МПа (300 кгс/см2). Он состоит из герметизирующей внутренней оболочки (лейнера), изготовленной из жестких полимерных полиэтиленфталатных пленок (лавсан) и полиимидных пленок марки ПМФ-352; двух металлических штуцеров с горловинами для присоединения расходно-заправочной арматуры; двух металлических гаек и шайб для жесткой фиксации штуцеров и наружной силовой углепластиковой оболочки на основе эпоксидного связующего марки ЭДТ-10П и армирующих углеродных волокон марки УКН-5000.

Недостатки конструкции:

1. Мал внутренний объем шарового баллона.

2. Велика масса баллона.

3. Велико количество деталей, в связи с чем возникают серьезные трудности обеспечения герметизации в местах контакта элементов конструкции из разнородных материалов.

4. Не обеспечена достаточная трещиностойкость силовой оболочки, что существенно снижает гарантийный срок эксплуатации сосуда.

5. Чрезвычайно высокая чувствительность углепластиковой оболочки к внешним воздействиям (соударениям со смежными деталями и инструментом), неизбежным во время проведения монтажных работ, испытаний, транспортировки и т. п.

Для применения в авиационной, автомобильной, бытовой и другой технике техническим решением, принятым в качестве аналога, является композиционный сосуд давления [5]. Он имеет цилиндрическую форму с днищами и содержит внутреннюю герметизирующую оболочку из эластичного материала, наружную оболочку из волокнистого композиционного материала со слоями волокон, уложенными по спирали и по окружности. Диапазон углов намотки спиральных слоев колеблется от 15 до 48o, и они отделены от слоев волокон с их укладкой по окружности антиадгезионным слоем. Между наружной и внутренней оболочками на днищах размещены металлические фланцы с закрепленными на них полюсными крышками.

Недостатки конструкции:

1. Велика масса баллона.

2. Мал гарантийный срок службы баллона в связи со старением пластмассовых деталей, приводящим к разгерметизации.

3. Не обеспечена коррозионная стойкость фланцев в местах контакта с композиционными оболочками из-за растрескивания связующего под воздействием циклического изменения температур при эксплуатации баллона в стандартных климатических условиях страны. Это также приводит к малому сроку службы изделия.

4. Велико количество деталей баллона.

В качестве прототипа для цилиндрического сосуда давления принято техническое решение [6] стр. 485, 486, рис.6.37 - 6.38 для изготовления топливного бака вертолета.

Он состоит из: металлического лейнера, который, в свою очередь, состоит из двух полукорпусов с полюсными отверстиями на днищах и утолщениями в местах их стыковки; силовой композиционной оболочки, намотанной поверх лейнера. Силовая композиционная оболочка состоит из слоев, в которых армирующие волокна уложены в кольцевом направлении и по спирали.

Недостатки конструкции:

1. Велика масса сосуда давления.

2. Велико количество деталей.

3. Велика цена сосуда.

Способ изготовления сферического баллона [6] стр. 488-490, рис.6.41 состоит в выполнении следующих операций.

Сборка и установка на намоточном станке технологической оправки с металлическими штуцерами.

Обезжиривание поверхности штуцеров, контактирующих с наматываемым пленочным лейнером. Поверхность штуцеров предварительно пескоструят.

Программная многослойная намотка пленочного материала до получения расчетной толщины лейнера.

Нанесение верхнего разделительного слоя фторопластовой пленки и обмотка с увеличенным натяжением термоусаживающейся лентой.

Термическая обработка многослойного лейнера при температуре спекания и охлаждение его вместе с печью.

Извлечение из нагревательной печи, снятие слоев термоусаживающейся ленты и разделительного слоя.

Зональная намотка углепластиковой силовой оболочки.

Намотка антиадгезионного разделительного слоя и термоусаживающейся ленты.

Установка в термопечь и термообработка по заданному режиму.

Извлечение оправки с изделием из термопечи, снятие термоусаживающейся ленты и разделительного слоя.

Удаление технологической оправки вымыванием водой.

Недостатки способа изготовления:

1. Применение одноразовых оправок, издержки на их изготовление. Затраты времени на изготовление оправок.

2. Использование эпоксидного связующего ЭДТ-10П, которое обладает недостаточно высокой эластичностью и подвержено растрескиванию в результате действия циклического перепада температур. Это приводит к повышенному влагосодержанию углепластика на этапе хранения, монтажа и предстартовой подготовки и резкому снижению прочности углепластика, что компенсируется увеличенной толщиной силовой оболочки, а следовательно, и увеличенной массой шарового баллона.

3. Большое число операций изготовления изделий.

Способ изготовления цилиндрического сосуда [6] стр. 485, 486, рис.6.37 - 6.39 состоит в выполнении следующих операций.

Изготовление полукорпуса металлического лейнера с приваркой к нему малого фланца и торцевого шпангоута.

Установка полукорпусов с помощью оправки на намоточный станок.

Обезжиривание наружной поверхности лейнера, малых и больших фланцев. Намотка спиральных слоев заданной толщины.

Намотка окружных слоев на цилиндрическом участке лейнера.

Намотка окружного слоя на больших фланцах.

Разрезка спирального слоя по линии соединения полукорпусов металлического лейнера.

Разворачивание волокон спирального слоя и их укладка на поверхности больших фланцев поверх кольцевого слоя.

Намотка окружного слоя для фиксации развернутых волокон спирального слоя.

Установка оправки с намотанными изделиями в печь и их термическая обработка.

Разборка оправки, снятие намотанных полукорпусов.

Сварка полукорпусов по центральным шпангоутам.

Недостатки способа изготовления:

1. Большая трудоемкость изготовления лейнера (много деталей и сварка).

2. Большое число операций изготовления бака.

3. Использование сталей или титановых сплавов, что утяжеляет конструкцию.

4. Использование эпоксидного связующего стандартных марок приводит к постепенному трещинообразованию в композиционном материале, частичному попаданию влаги на металлические детали, что приводит к их коррозии и отслаиванию.

Предлагаемое изобретение относится к авиационно-космической, автомобильной, бытовой и другой техники, где применяются сосуды давления, наполненные сжатым газом или сжиженными компонентами топлива, и направлено на достижение следующих технических результатов:

- снижение трудоемкости изготовления сосудов давления;

- повышение ресурса работы;

- снижение массы;

- снижение количества деталей корпуса до двух.

Обеспечение технических результатов достигается тем, что в сосуде давления, имеющем сферическую форму и состоящем из внутренней герметичной оболочки, штуцеров для размещения расходно-заправочной арматуры или заглушек и внешней силовой оболочки из композиционного материала, согласно изобретению внутренняя герметичная тонкостенная оболочка (лейнер) выполнена цельнометаллической из алюминиевого сплава без использования сварных или иных соединений ее частей и имеет две толстостенные горловины с внутренней резьбой, в которых расположены стальные штуцеры для размещения расходно-заправочной арматуры или заглушек, внешняя оболочка выполнена из органопластика на основе эпоксидного связующего, в состав которого введен полиуретановый пластификатор с весовой долей 5 - 18%, а в качестве силовой арматуры использован жгут из органических волокон марки Армос с многозонной геодезической укладкой по сферической поверхности и углами наклона к оси сосуда от 5,7o до 73,15o.

Кроме того, обеспечение технических результатов достигается тем, что в сосуде давления, имеющем цилиндрическую форму со сферическими днищами и состоящем из внутренней металлической герметичной оболочки, двух полюсных горловин и внешней силовой оболочки из композиционного материала, согласно изобретению внутренняя герметичная оболочка (лейнер) выполнена цельнометаллической из алюминиевого сплава без использования сварных или иных соединений ее частей с образованием двух толстостенных горловин с внутренней резьбой в районе полюсных отверстий, в одной из которых расположен стальной штуцер для размещения расходно-заправочной арматуры, а другая горловина герметично заглушена стальной пробкой, внешняя силовая оболочка выполнена из стеклопластика на основе эпоксидного связующего, в состав которого введен полиуретановый пластификатор с весовой долей 5 - 18%, в качестве силовой арматуры использован жгут из стеклянных волокон с многозонной геодезической укладкой по сферическим поверхностям и углами наклона к оси сосуда от 11o до 30o и укладкой по спирали на цилиндрической поверхности с углами наклона к оси сосуда от 11o до 89o, при этом спиральные слои усилены слоями с окружным расположением волокон.

Обеспечение технических результатов достигается также и тем, что в способе изготовления сосуда давления сферической формы, заключающемся в изготовлении внутренней герметичной оболочки и присоединения к ней штуцеров с последующей намоткой внешней силовой оболочки из композиционного материала, согласно изобретению заготовку в виде толстостенной цилиндрической трубы из алюминиевого сплава с расчетными геометрическими размерами прогревают с одного конца до заданной температуры и формируют одно из днищ методом раскатки, во время которой заготовку вращают и поддерживают в ней заданную температуру прогрева с точностью ±2oC и одновременно формируют горловину днища, при этом операцию формирования днища с горловиной осуществляют в несколько проходов до достижения заданных толщин участков сферической поверхности и горловины, аналогичные операции повторяют на противоположном конце заготовки до образования второго сферического днища с горловиной, далее производят подрезку торцев обеих горловин и нарезку в них внутренней резьбы, после чего полученную заготовку сферического сосуда подвергают низкому отпуску, затем во внутреннюю полость заготовки сферического сосуда вводят необходимое количество инертного наполнителя и размещают ее на специальной установке, где производят ее раздувку до получения шаровой формы, для чего во внутреннюю полость подают заданное воздушное давление с одновременным сжатием вдоль оси горловины заданным усилием, при этом раздувку производят поэтапно с увеличением диаметра сферы на каждом этапе до 20 - 25 мм и низким отпуском после каждого этапа раздутия, после достижения заданного размера сосуда и толщин его стенок на его поверхности гальваническим способом наносят антикоррозионное покрытие и проводят контроль на соответствие конструкторской документации по геометрическим параметрам, дефектоскопию и другие действия, предусмотренные требованиями заказчика, после чего в горловинах днищ устанавливают стальные штуцеры и заглушки с соответствующими герметизирующими уплотнителями, далее лейнер заполняют парафином, размещают на намоточном станке, устанавливают намоточно-полимеризационную оснастку для поддержания постоянного внутреннего давления в лейнере и производят "мокрую" намотку внешней силовой оболочки жгутом марки Армос до достижения заданного количества слоев с укладкой жгута по геодезическим линиям с заданным углом наклона в каждой зоне намотки.

Кроме того, обеспечение технических результатов достигается также и тем, что в способе изготовления сосуда давления цилиндрической формы со сферическими днищами, заключающемся в изготовлении внутренней металлической оболочки с двумя полюсными горловинами и последующей намоткой внешней силовой оболочки из композиционного материала, согласно изобретению заготовку в виде толстостенной цилиндрической трубы из алюминиевого сплава с расчетными геометрическими размерами прогревают с одного конца до заданной температуры и формируют одно из днищ методом раскатки, во время которой заготовку вращают и поддерживают в ней заданную температуру прогрева с точностью ±2oC и одновременно формируют горловину днища, при этом операцию формирования днища с горловиной осуществляют в несколько проходов до достижения заданных толщин участков сферической поверхности и горловины, аналогичные операции повторяют на противоположном конце заготовки до образования второго сферического днища с горловиной, далее производят подрезку обеих горловин и нарезку в них резьбы по внутреннему диаметру, после чего полученную заготовку сосуда подвергают низкому отпуску, затем во внутреннюю полость заготовки сосуда вводят необходимое количество инертного наполнителя и размещают ее на специальной установке, где производят ее раздувку до заданных геометрических размеров, для чего во внутреннюю полость заготовки сосуда подают заданное воздушное давление с одновременным сжатием вдоль оси цилиндра заданным усилием, при этом раздувку производят поэтапно с увеличением диаметров цилиндрического и сферического участков на каждом этапе до 20 - 25 мм и низким отпуском после каждого этапа раздутия, после достижения заданного размера сосуда и толщин его стенок на его поверхности гальваническим способом наносят антикоррозионное покрытие и проводят контроль на соответствие конструкторской документации и нормативным документам для данного типа изделий, после чего в горловинах днищ устанавливают стальные штуцеры или заглушки с соответствующими герметизирующими уплотнителями, далее лейнер заполняют парафином, размещают на намоточном станке, устанавливают намоточно-полимеризационную оснастку для поддержания постоянного внутреннего давления в лейнере и производят "мокрую" намотку внешней силовой оболочки стеклянным жгутом до достижения заданного количества спиральных слоев на цилиндрическом участке сосуда с подмоткой их заданным числом слоев с окружным расположением волокон и переходом спиральных слоев цилиндрической оболочки в слои с укладкой жгута по геодезическим линиям с заданным углом наклона в каждой зоне намотки на сферических днищах.

Именно заявленные конструкции сосудов давления и способы их изготовления обеспечивают, согласно вариантам изобретения, решение всех поставленных задач и достижение заданных технических результатов. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

Сравнение заявляемых изобретений с прототипами позволяет установить их соответствие критерию "новизна". При изучении других известных технических решений в данных областях техники признаки, отличающие заявляемые изобретения от прототипов, не были выявлены и потому они обеспечивают заявляемым техническим решениям соответствие критерию "существенные отличия".

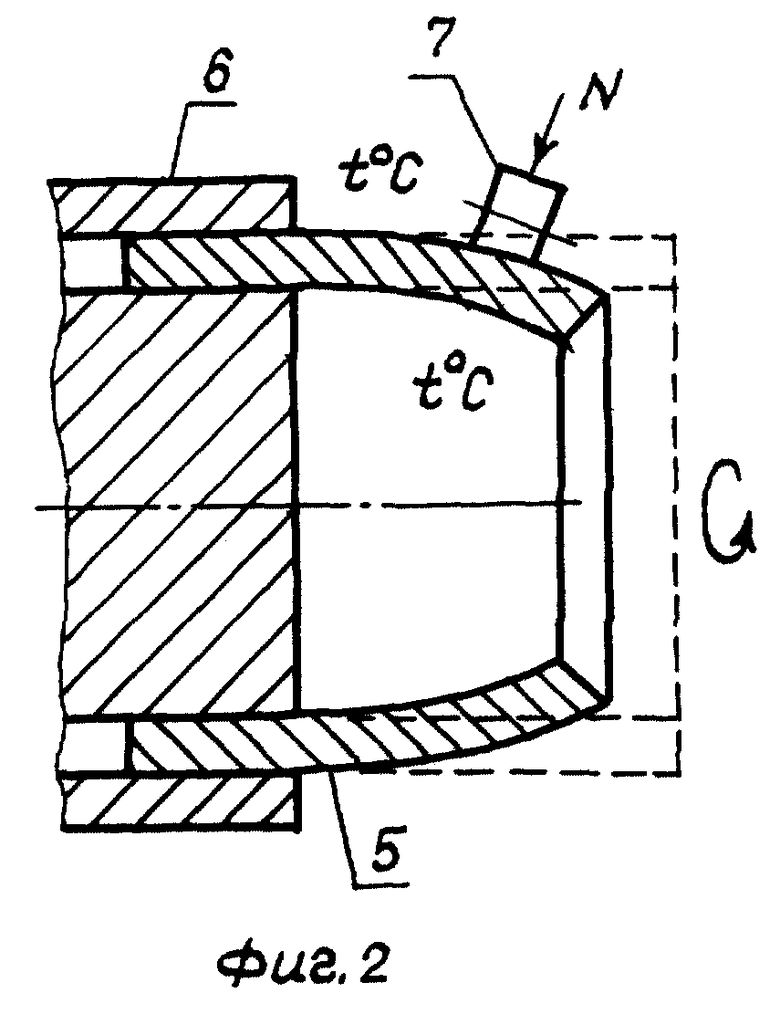

На фиг. 1 изображен общий вид шарового баллона.

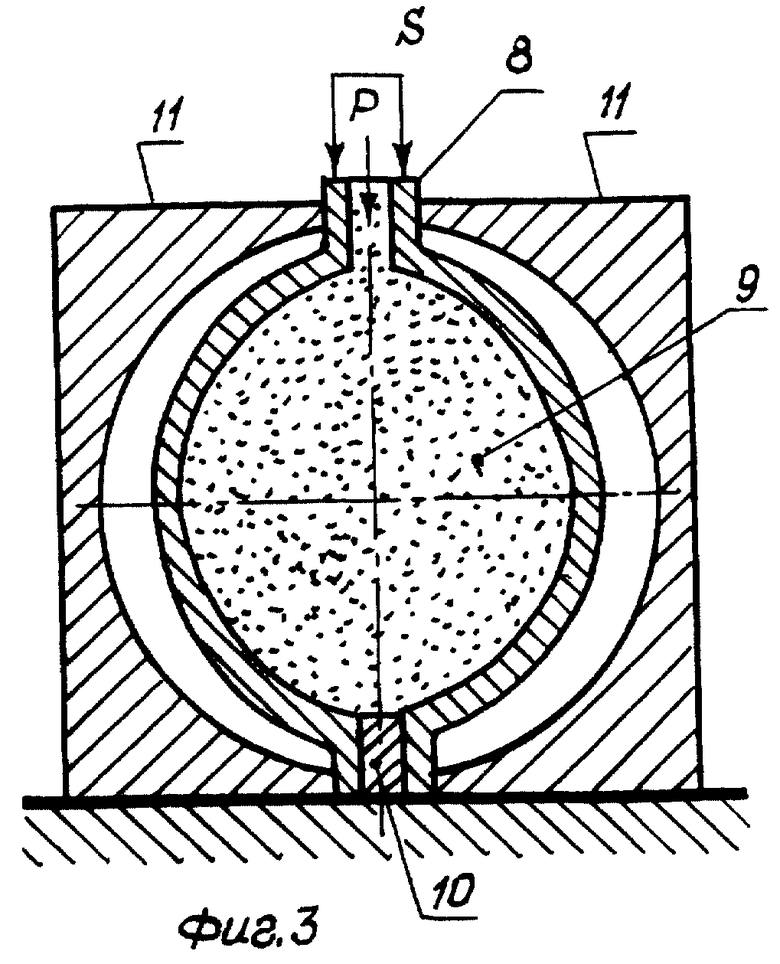

На фиг. 2 изображена схема формообразования днища лейнера.

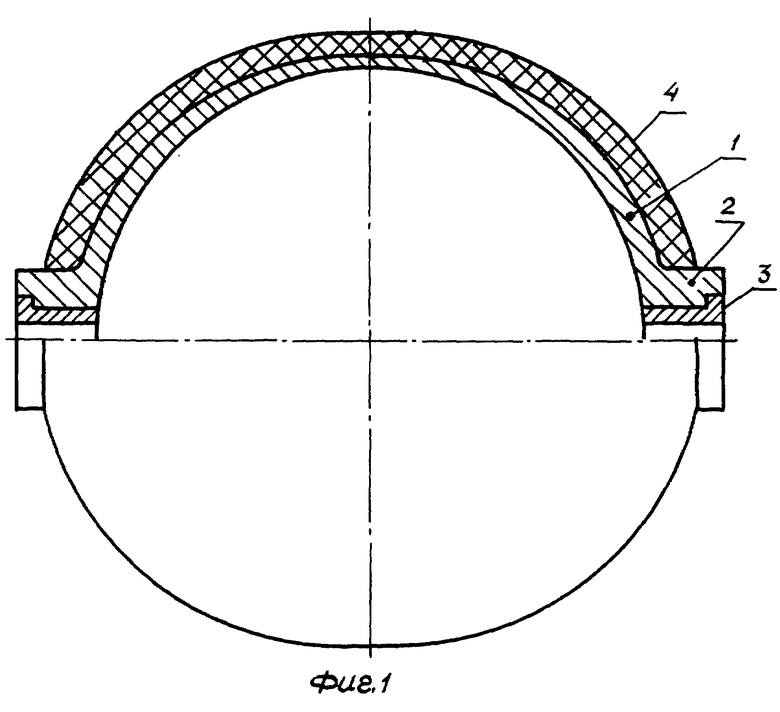

На фиг. 3 изображена схема раздутия лейнера.

На фиг. 1-3 обозначено: 1 - внутренняя герметизирующая тонкостенная оболочка (лейнер); 2 - горловина лейнера; 3 - штуцер; 4 - силовая оболочка из композиционного материала; 5 - заготовка; 6 - зажим обкатного станка; 7 - обкатный ролик; 8 - заготовка лейнера; 9 - инертный наполнитель; 10 - пробка; 11 - плита с полусферической полостью.

Сведения, подтверждающие возможность осуществления изобретений. В качестве примера рассмотрим конструкцию сферического сосуда давления, изготавливаемого по техническому заданию N 212-160 Центра космических исследований им.Хруничева.

Технические характеристики шарового баллона;

Объем - 36 л,

Диаметр - 516 мм,

Рабочее давление - 35 МПа (350 кгс/см2),

Давление разрушения - 91 МПа (910 кгс/см2),

Температурный диапазон работы: от минус 173oC до +100oC,

Газопроницаемость баллона - 0,

Масса баллона ≤ 14,0 кг.

Анализ известных отечественных и зарубежных технических решений показал бесперспективность выполнения ТЗ на основе традиционных конструкций и технологий их изготовления. В результате проведенных проработок была принята следующая конструкция баллона.

Внутренняя сферическая герметизирующая тонкостенная оболочка 1 фиг. 1 выполнена из алюминиевого сплава и имеет две толстостенные горловины 2 на ее полюсах. Она выполнена цельнометаллической без использования сварных, паяных или иных соединений ее частей. В отверстиях горловины нарезана резьба и установлены стальные штуцеры 3, имеющие соответствующую конструкцию и конфигурацию для размещения расходно-заправочной арматуры или заглушек. Поверх алюминиевой оболочки (лейнера) расположена внешняя силовая оболочка из композиционного материала 4. Композиционный материал на основе эпоксидного связующего, в состав которого введен полиуретановый пластификатор с высокой долей 5 - 18%, имеет армирующий наполнитель в виде органических волокон марки Армос. Для более равномерного распределения толщины силовой оболочки по поверхности сосуда (баллона) применена многозонная укладка волокон с диапазоном их углов наклона к оси баллона от 5,7o до 73,15o.

Изготовление шарового баллона производят последовательно с изготовления внутренней герметичной тонкостенной оболочки с последующей намоткой на нее силовой оболочки из композиционного материала.

Для изготовления внутренней герметизирующей оболочки используют заготовку в виде толстостенной трубы из алюминиевого сплава определенной марки с расчетными геометрическими размерами (длина, толщина, диаметр).

Формирование днищ лейнера (внутренней герметизирующей алюминиевой оболочки) производят на специальном обкатном станке с программным управлением. Начальная фаза этой операции схематично показана на фиг. 2. Заготовку 5 фиг. 2 закрепляют в зажимах 6 станка, а выступающую часть прогревают до необходимой температуры и поддерживают ее во все время обкатки с точностью ±2oC. Заготовку приводят во вращение и роликом 7 с заданным усилием N производят программированное деформирование материала трубы по заданному контуру с формированием горловины заданной конфигурации. Постепенный многопроходной процесс обкатки завершается приданием заготовке необходимой конфигурации. По завершению операции формирования одного днища заготовку 5 переустанавливают для формирования второго днища.

Полученную заготовку лейнера закрепляют на токарном станке, где производят подрезку торцев горловин и нарезку в них внутренней резьбы для последующей установки штуцеров 3 фиг. 1.

После этих операций производят термообработку лейнера с целью снятия внутренних напряжений и наклепа, которые возникают при проведении предыдущих операций.

Следует отметить, что операция формирования днищ лишь весьма приближенно обеспечивает шаровую форму лейнера. В этой связи осуществляют операцию раздувки лейнера до шаровой формы и заданных размеров. С этой целью заготовку лейнера 8 фиг. 3 заполняют инертным наполнителем (например, сухим песком) 9, заглушают одну из горловин пробкой 10 и устанавливают в приспособлении, состоящем из двух плит 11 с внутренними полусферическими полостями. Через штуцер в другую горловину лейнера подают внутреннее воздушное давление 3 и одновременно нагружают его осевым усилием сжатия S. За одно такое нагружение раздувка производится на 20 - 25 мм по диаметру.

После раздутия лейнер термообрабатывают. При повторении этих двух операций необходимое число раз получают лейнер сферической формы с заданными параметрами в соответствии с конструкторской документацией.

После проверки лейнера на отсутствие дефектов он поступает на гальванический участок, где на все его поверхности наносят антикоррозионное покрытие.

Далее производится проверка лейнера на отсутствие дефектов и соответствие его конструкторской документации, после чего в горловины днищ устанавливают стальные штуцеры или заглушки, и лейнер поступает на участок намотки.

Перед намоткой силовой оболочки внутреннюю полость лейнера заполняют парафином, устанавливают и закрепляют его на намоточном станке (например, СНП-2), устанавливают намоточно-полимеризационную оснастку для поддержания постоянного внутреннего давления при намотке композиционного материала. Намотку силовой оболочки производят "мокрым" способом жгутом Армос, пропитанным эпоксидным связующим, которое содержит 5-18% полиуретанового пластификатора. При этом контролируют укладку заданного расчетного количества слоев по геодезическим линиям с заданным углом наклона жгута Армос в каждой зоне намотки (3-5 зон).

По окончании намотки силовой оболочки сферический баллон помещают в нагревательную печь, где по известному режиму проводят процесс ее полимеризации.

Сосуды давления описанной конфигурации, изготовленные предлагаемым способом, удовлетворяют всем предъявляемым к ним требованиям и решают все поставленные выше технические задачи.

По сравнению с известными сосудами давления аналогичного назначения были получены следующие преимущества:

- трудоемкость и время изготовления сокращена вдвое;

- ресурс работы баллонов увеличен в 1,5-1,8 раз;

- масса предлагаемых баллонов меньше массы цельнометаллических в 4-5 раз и меньше цельнопластмассовых в 3-4 раза (при условии нулевой газопроницаемости);

- существенно снижено количество деталей, входящих в конструкцию баллона (с 8 по прототипу до 4-х);

- баллоны предлагаемой конструкции имеют безосколочный характер разрушения.

Аналогичным способом изготавливается цилиндрический баллон, имеющий идентичную конструкцию. Его особенностью является цилиндрический участок между сферическими днищами, на котором между спиральными слоями размещены слои композиционного материала с окружным направлением стеклянных волокон. Причем изготовление цилиндрического баллона с силовой оболочкой из стеклопластика существенно влияет на его цену и делает доступным для применения в изделиях массового применения. Такие баллоны, правда, несколько тяжелее, чем если бы они были изготовлены с применением органопластика. Так, например, цилиндрический баллон для пожаротушения объемом 50 л с внутренним рабочим давлением 20 МПа (200 кгс/см2) имеет массу 18 кг и безосколочный характер разрушения.

Источники информации

1. Заявка Германии (DE) N 4139739, 5 F 16 J 12/00, 1993 г.

2. Заявка Японии (JP) N 58-86520, 5 F 16 J 12/00, 1991 г

3. А.с. СССР N 1714285, 5 F 16 J 12/00, 1992 г.

4. Заявка РФ N 97101070/25, 6 F 16 J 12/00, F 17 C 1/06, 1999, Бюл.1.

5. Заявка РФ N 95121808/25, 6 F 17 C 1/06, B 29 D 22/00, 1995, Бюл.6.

6. Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов. М. : Изд-во МГТУ им.Н.Э.Баумана, 1998, стр.482-490.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2382919C2 |

| Баллон высокого давления (варианты) и способ его изготовления (варианты) | 2007 |

|

RU2758470C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| КОМПОЗИЦИОННЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2358187C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

| Металлокомпозитный баллон высокого давления с горловинами большого диаметра | 2020 |

|

RU2754572C1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2757315C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510476C1 |

Изобретение относится к авиационно-космической, автомобильной, бытовой и другой технике, где используются сосуды давления, наполненные сжатым газом или сжиженными компонентами топлива. Предложен сосуд, в котором внутренняя герметичная тонкостенная оболочка (лейнер) выполнена цельнометаллической из алюминиевого сплава без использования сварных или иных соединений ее частей, а внешняя силовая оболочка выполнена из композиционного армированного материала на основе эпоксидного связующего, в состав которого введен полиуретановый пластификатор. Технический результат - сокращение трудоемкости изготовления, увеличение ресурса работы, уменьшение массы. 4 с.п.ф-лы, 3 ил.

| БУЛАНОВ И.М., ВОРОБЕЙ В.В | |||

| Технология ракетных и аэрокосмических конструкций из композиционных материалов | |||

| - М.: изд-во МГТУ им | |||

| Н.Э.Баумана, 1998, с.482-490 | |||

| RU 2002160 С1, 30.10.1993 | |||

| Способ ремонта привода клапанов двигателя внутреннего сгорания с верхним расположением клапанов | 1986 |

|

SU1379160A1 |

| DE 3821852 А1, 22.02.1990 | |||

| US 4225051 A, 30.09.1980 | |||

| RU 2058507 С1, 20.04.1996. | |||

Авторы

Даты

2001-10-20—Публикация

2000-04-20—Подача