Область техники, к которой относится изобретение. Изобретение относится к области строительства и прокладки трубопроводных систем для транспортирования газообразных и жидких продуктов под высоким давлением. Оно применяется в газодобывающей, нефтедобывающей, горнодобывающей и химической отраслях промышленности.

Уровень техники. Известен отвод внебакового криогенного топливопровода самолета [1, рис. 6.42, стр. 491]. Он состоит из тонкостенного герметизирующего лейнера, изготовленного из стали марки 12Х18H10Т, металлических законцовок, силовой углепластиковой оболочки, теплоизолирующей оболочки и наружной защитной оболочки.

Недостатки конструкции:

1. Металлические тонкостенные детали не могут противостоять химически активным транспортируемым продуктам в виде кислот, солей, щелочей в химической промышленности. Они также неэффективны в горнодобывающей промышленности, где наряду с агрессивными свойствами транспортируемая среда содержит абразивные частицы зачастую крупных размеров. Кроме того, металл - наихудший материал для нефтяных продуктов, так как подвержен запарафинированию.

2. Большое количество входящих деталей и различных материалов.

3. Применение дорогостоящих материалов, например, утлепластика для образования силовой оболочки.

4. Высокая цена отвода.

Известен отвод для трубопроводов диаметром от 25 до 900 мм [2]. Он состоит из внутренней изогнутой трубы - лейнера, двух цилиндрических концевых соединительных элементов типа раструб или ниппель и наружной трубы, охватывающей лейнер и концевые соединительные элементы. Лейнер имеет продольный разрез для обеспечения возможности снятия его с оправки. Описанная конструкция выбрана в качестве аналога.

Недостатки конструкции:

1. Стандартный и ограниченный по величине угла раствора лейнера ассортимент отводов: 90; 60; 45; 30; 22,5 и 11,25o.

2. Наличие внутренних швов отвода, образующихся при соединении его отдельно изготавливаемых частей. Они являются самым слабым местом конструкции и именно с них начинаются разрушение защитного покрытия и выход из строя отвода.

3. Конструкция отвода не предусматривает его изготовление с внутренним покрытием из резины.

Известно изогнутое трубное колено (фитинг), выбранное в качестве прототипа [3] . Оно повторяет конструкцию аналога за исключением того, что углы раствора лейнера могут быть любыми, так же как и типы концевых соединительных элементов, а внутреннее защитное покрытие может быть изготовлено из химически- и абразивостойкой резины.

Недостатки конструкции повторяют пункт 2 недостатков аналога.

Известен способ изготовления внебакового криогенного топливопровода самолета.

Он заключается в выполнении следующих основных операций:

- сварка лейнера с законцовками;

- проверка полученной сборки на герметичность;

- заполнение внутренней полости лейнера песчаной смесью;

- намотка силовой оболочки на лейнер намоточным препрегом из пропитанных связующим углеродных нитей на программном намоточном станке;

- намотка антиадгезионного разделительного слоя на наружную поверхность силовой оболочки;

- намотка термоусаживающейся ленты на разделительный слой;

- отверждение связующего;

- снятие термоусаживающейся ленты и разделительного слоя;

- нанесение вспенивающегося криогенного пенопласта на наружную поверхность силового слоя в пресс-форме;

- снятие пресс-формы;

- обмотка пенопласта герметизирующим слоем из полимерной пленочной ленты;

- термообработка изделия;

- разборка технологической оправки.

Недостатки способа заключаются в том, что он чрезвычайно трудоемок, дорог и длителен, а это неприемлемо при массовом производстве отводов для трубопроводных систем указанных выше отраслей промышленности.

Известен способ изготовления отвода [2], принятый за аналог. Он заключается в том, что для цилиндрических концевых соединительных элементов используют концевые участки трубы или специально изготовленные трубы - законцовки, которые нарезают на куски необходимой длины, и на торцах, контактирующих с торцами лейнера, снимают внутреннюю фаску. Концевые элементы полностью отверждены и имеют необходимую конфигурацию для соединения со смежными элементами трубопровода.

Технология изготовления концевых элементов заключается в последовательном выполнении следующих операций:

- спиральная намотка внутреннего защитного покрытия стеклянной лентой из стекла марки С, пропитанной связующим, или лентой из винилхлоридных сополимеров с перекрытием (нахлестом) витков на цилиндрическую оправку;

- спиральная намотка промежуточного слоя поверх внутреннего защитного покрытия лентой из стеклянного мата, изготовленного из стекла Е и пропитанного полиэфирным связующим, с перекрытием витков;

- намотка двойных спиральных слоев силового каркаса ровингом из стекла Е, пропитанным связующим;

- намотка усилений в зоне расположения элементов стыка отвода для соединения со смежными элементами трубопровода тем же способом, что и намотка силового каркаса;

- отверждение концевых элементов в тепловой печи;

- снятие с оправки полностью отвержденных концевых элементов;

- механическая обработка концевых элементов.

Лейнер изготавливают на неразборной оправке, повторяющей его внутреннюю конфигурацию. Технология изготовления лейнера заключается в выполнении следующих операций:

- намотка внутреннего защитного покрытия аналогичным способом, что и для концевых элементов отвода;

- намотка промежуточного слоя тем же методом, что и для концевых элементов отвода;

- намотка - выкладка заготовок, выкроенных и вырезанных из рогожи (ткани), сотканной из нитей стекла Е и пропитанных связующим, поверх промежуточного слоя с перекрытием по их периметру соседними заготовками с последующей замоткой слоев ткани ровингом из стекла Е, пропитанным связующим, до достижения заданного числа слоев;

- отверждение лейнера;

- разрезка лейнера вдоль образующей минимальной длины;

- снятие лейнера с оправки и обработка его торцев под склеивание со снятием внутренних фасок.

Сборка отвода заключается в выполнении следующих операций:

- нанесение клеевого состава на поверхности контакта деталей отвода и размещение их в специальном стапеле для склеивания;

- заполнение внутренних швов по месту соединения элементов конструкции термопластичным составом;

- выкладка - намотка наружной трубы отвода на внешние поверхности склеенных деталей по схеме выкладки - намотки силового каркаса лейнера до достижения заданного числа слоев;

- отверждение отвода;

- нанесение внешнего (жел-коут) слоя на все наружные поверхности отвода, состоящего из связующего со специальными добавками, защищающими отвод от воздействия ультрафиолетового излучения и действия атмосферы окружающей среды.

Недостатки способа:

1. Для каждого угла раствора отвода требуется специальная оправка.

2. Двукратный тепловой режим с достижением максимальной температуры отверждения связующего отрицательно сказывается на полностью отвержденных деталях отвода (лейнер и концевые элементы) и в них образуются трещины; поверхности соединения внешней оболочки с предварительно отвержденными деталями отвода имеют меньшую адгезионную прочность, чем в теле этих деталей; происходят разрыхление внутреннего защитного покрытия и частичное уменьшение его связи с силовой оболочкой из-за отсутствия внутренних оправок.

3. Не разработан способ изготовления отводов с внутренним защитным покрытием из химически- и абразивостойкой резины.

Известен способ изготовления отвода [3], выбранный в качестве прототипа. Способ его сборки и принципы изготовления отдельных элементов конструкции совпадают с аналогом, однако технология изготовления его отдельных элементов имеет отличие, в том числе и по применяемым материалам. Кроме того, в России наиболее употребительным материалом для изготовления внутреннего защитного покрытия является химически- и абразивостойкая резина, что позволяет использовать отводы в газовой, горной и химической промышленности. В этой связи ниже приводится способ изготовления отвода - прототипа с резиновой футеровкой, принятый на предприятии ЗАО "Пласт" г.Пермь, которое является заявителем полезной модели [3] . Указаны основные операции изготовления в соответствии, например, с техпроцессом 73-95 ТО от 15.06.95 г. для отвода Ду 215АОП.083.000-01.

Технология изготовления концевых элементов отвода заключается в последовательном выполнении следующих операций:

- спиральная намотка внутреннего защитного покрытия лентой из сырой резины толщиной 1 мм и шириной 0,3-0,34 внутреннего диаметра отвода с нахлестом витков на половину ширины ленты на цилиндрическую оправку;

- выкладка стеклянной ткани, пропитанной эпоксидным связующим, поверх слоев резины с нахлестом кромок не менее 15-20 мм;

- замотка слоя ткани стеклянным ровингом, пропитанным связующим, с расположением волокон в кольцевом направлении;

- повторение последних двух операций до достижения заданного числа слоев;

- формирование утолщений концевых элементов отвода описанным выше способом выкладки - намотки до достижения заданного числа слоев для организации узлов стыка со смежными деталями трубопровода;

- отверждение концевых элементов по известному режиму с полимеризацией связующего не менее 92%;

- механическая обработка концевых элементов;

- снятие концевых элементов с оправки.

Лейнер изготавливают на неразборной оправке, повторяющей его внутреннюю конфигурацию. Способ изготовления лейнера заключается в выполнении следующих операций:

- спиральная намотка внутреннего защитного покрытия резиновой лентой по аналогии с соответствующей операцией для концевых элементов отвода с нахлестом витков на половину ширины ленты по наибольшему радиусу кривизны лейнера;

- выкладка трех резиновых лент вдоль оси лейнера со стыком двух из них по линии максимального радиуса кривизны и укладкой поверх них третьей ленты симметрично линии стыка двух первых;

- спиральная намотка резиновой ленты (повторение первой операции) поверх трех продольных;

- выкладка пропитанных связующим заготовок из стеклянной ткани до образования слоя поверх резины с нахлестом заготовок по участкам их стыка не менее 15-20 мм и их прикаткой;

- спиральная намотка стеклянных лент, вырезанных из пропитанной связующим ткани с расположением основы вдоль длины ленты, с нахлестом витков на половину ширины лепты по наибольшему радиусу кривизны лейнера;

- спиральная намотка термоусаживающейся ленты ЛЭС, предварительно прокаленной и пропитанной связующим, с нахлестом витков на половину их ширины по наибольшему радиусу кривизны лейнера и максимально возможным натяжением;

- вулканизация резиновых слоев и отверждение связующего в тепловой печи по известному режиму;

- извлечение лейнера из печи и его разрезка на всю толщину стенки по образующей минимальной длины;

- снятие лейнера с оправки, обработка торцевых поверхностей, снятие фасок по всем кромкам.

Сборка отвода производится на специальном стапеле. Она заключается в выполнении следующих операций:

- нанесение клеевого состава на все стыкуемые поверхности деталей (концевых элементов, торцев лейнера и его разреза) с последующим их соединением в отвод и его отверждение при температуре 18-20oС в течение 24 часов;

- нанесение слоев наружной трубы, объединяющей все детали отвода в единое целое, способом выкладки - намотки ткаными заготовками и лентами, указанными для лейнера, с замоткой через каждые 5 двойных слоев и наружной поверхности термоусаживающейся лентой ЛЭС;

- отверждение связующего в тепловой печи;

- после отверждения связующего заделка внутренних соединительных швов полиуретановой композицией с выдержкой в течение 72 часов до начала гидроиспытаний отвода.

Недостатки способа повторяют 1 и 2 недостатки аналога. Кроме того, способ прототипа чересчур длителен.

Сущность изобретения. Предлагаемое изобретение направлено на достижение следующих технических результатов:

- ликвидация швов в отводе и его изготовление как единого целого изделия;

- применение одной универсальной оправки, обеспечивающей изготовление отводов с любым углом раствора;

- существенное сокращение числа операций и времени изготовления отвода;

- существенное повышение прочности сцепления внутреннего защитного покрытия с силовым каркасом;

- повышение прочностных характеристик отвода и, как следствие, снижение его массы за счет уменьшения количества слоев силового каркаса.

Обеспечение технических результатов достигается тем, что в отводе из композиционного материала, имеющем форму изогнутой по постоянному радиусу трубы круглого сечения с прямолинейными участками по концам, содержащем соответствующий его профилю силовой каркас, образованный слоями композиционных материалов, состоящими из системы армирующих волокон, уложенных и переплетенных между собой в заданных направлениях по заданному закону, которые скреплены друг с другом и с другими элементами конструкции отвержденным полимерным связующим, облицованном по внутренней поверхности защитным покрытием и имеющем на обеих концах элементы стыка для соединения со смежными деталями трубопровода, согласно изобретению защитное покрытие выполнено в виде концентрических слоев химически- и абразивостойкого материала в виде лент шириной 0,3-0,34 внутреннего диаметра отвода, уложенных в каждом слое по спирали с нахлестом, между которыми на поверхности с наибольшим радиусом закругления отвода расположены три ленты того же материала в продольном направлении так, что две из них уложены встык, а третья поверх них симметрично относительно линии их стыка, поверх защитного покрытия расположен промежуточный слой материала в виде лент шириной 0,3-0,4 внутреннего диаметра отвода, структура которых не препятствует проникновению в них материала защитного покрытия, а сами они намотаны по кольцу с нахлестом, при этом часть объема промежуточного слоя со стороны защитного покрытия заполнена материалом защитного покрытия, что обеспечивает его прочное механическое соединение с материалом промежуточного слоя, а остальной объем заполнен связующим, поверх промежуточного слоя расположен силовой каркас отвода, состоящий из чередующихся концентрических слоев пропитанной связующим стеклянной ткани с расположением основы вдоль оси отвода, которые образованы плоскими заготовками специальных форм и выложены по его поверхности с нахлестом не менее 15-20 мм, поверх которых намотаны слои из пропитанной связующим стеклянной ткани в виде ленты шириной 0,32-0,36 внутреннего диаметра отвода с направлением основы вдоль ее длины, образованные ее окружной намоткой с перекрытием витков, на концах прямолинейных участков отвода поверх силового каркаса выполнены утолщения, структура которых повторяет структуру силового каркаса при ниппельном соединении отвода со смежными элементами конструкции трубопровода, или бурты при фланцевом соединении отвода со смежными элементами конструкции трубопровода, при этом бурты состоят из концентрических слоев стеклянной ткани и кольцевых слоев из стеклянного жгута, пропитанного связующим.

Кроме того, обеспечение технических результатов достигается тем, что в способе изготовления отвода из композиционного материала, имеющего форму изогнутой по постоянному радиусу трубы круглого сечения с прямолинейными участками по концам, заключающемся в использовании оправок с внешней поверхностью, повторяющей внутреннюю конфигурацию соответствующих частей отвода, на которые через разделительный слой наносят защитное покрытие методом кольцевой намотки лент из химически- и абразивостойкого материала с нахлестом витков, поверх него тем же способом наматывают промежуточный слой из материала в виде пропитанной связующим ленты, структура которого не препятствует проникновению в него защитного покрытия, а поверх защитного покрытия методом выкладки - намотки формируют силовой каркас из тканых материалов, которые пропитывают связующим составом, согласно изобретению отвод изготавливают как единое целое изделие, для чего используют разборную оправку, состоящую из заданного числа круглых дисков с непараллельными плоскостями и двух цилиндрических концевых элементов, на рабочие поверхности которых вначале наносят слой смазки типа ЦИАТИМ, а затем их покрывают двумя разделительными слоями из фторопластовой ленты методом кольцевой намотки с нахлестом не менее половины ее ширины, после этого известным способом на оправку наматывают половину от общего числа слоев защитного покрытия и поверх них на поверхность с наибольшим радиусом закругления отвода укладывают три ленты из того же материала, причем две из них укладывают встык с напуском в 15-20 мм на цилиндрические участки отвода, а третью укладывают поверх двух продольных лент и располагают ее симметрично линии их стыка, после чего известным способом наматывают вторую половину слоев защитного покрытия, поверх защитного покрытия известным способом наматывают промежуточный слой из "сухого" непропитанного связующим материала в виде лент с нахлестом спиральных витков на 1/2 их ширины на прямолинейных участках и по максимальному радиусу кривизны изогнутого участка отвода, а сверху полученный пакет слоев заматывают термоусаживающейся лентой марки ЛЭС по спирали с перекрытием соседних витков до 1/2 ширины ленты с максимальным натяжением последней, далее полученную сборку помещают в тепловую печь, термообрабатывают по известному режиму, охлаждают до температуры 55±5oС, извлекают из печи, снимают термоусаживающуюся ленту и пропитывают промежуточный слой связующим, которое наносят на его внешнюю поверхность, после этого производят выкладку - намотку силового каркаса, для чего на поверхность промежуточного слоя выкладывают предварительно подготовленные и пропитанные связующим заготовки из стеклянной ткани, которые приформовывают к промежуточному слою и сверху заматывают по спирали лентами из той же пропитанной связующим ткани с перекрытием витков не менее чем на 15 мм и максимально возможным натяжением и так продолжают наносить двойные слои силового каркаса до достижения их заданного числа, причем каждые 4-5 двойных слоев и внешнюю поверхность силового каркаса заматывают термоусаживающейся лентой ЛЭС, пропитанной связующим, далее поверх силового каркаса тем же способом наматывают усиления концов прямолинейных участков отвода, где формируют ниппельное или муфтовое соединение со смежными элементами конструкции трубопровода, или наматывают бурты для фланцев, при намотке которых слои с кольцевым расположением армирующих волокон образовывают с помощью стеклянного жгута, пропитанного связующим, после этого полученную сборку с оправкой помещают в тепловую печь, где по известному режиму отверждают связующее и после остывания отвода производят механическую обработку поверхностей, предназначенных для взаимодействия со смежными элементами конструкции трубопровода.

Помимо этого технические результаты достигаются также и тем, что в способе согласно изобретению в случае применения нетканых материалов для образования защитного слоя, последние, а также материал промежуточного слоя предварительно пропитывают связующим.

Именно заявленные конструкции отвода и способ его изготовления обеспечивают решение всех поставленных технических задач и достижение заданных технических результатов. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

Сравнение заявляемых изобретений с прототипами позволяет установить их соответствие критерию "новизна". При изучении других известных технических решений в данных областях техники признаки, отличающие заявляемые изобретения от прототипа, не были выявлены и поэтому они обеспечивают заявляемым техническим решениям соответствие критерию "существенные отличия".

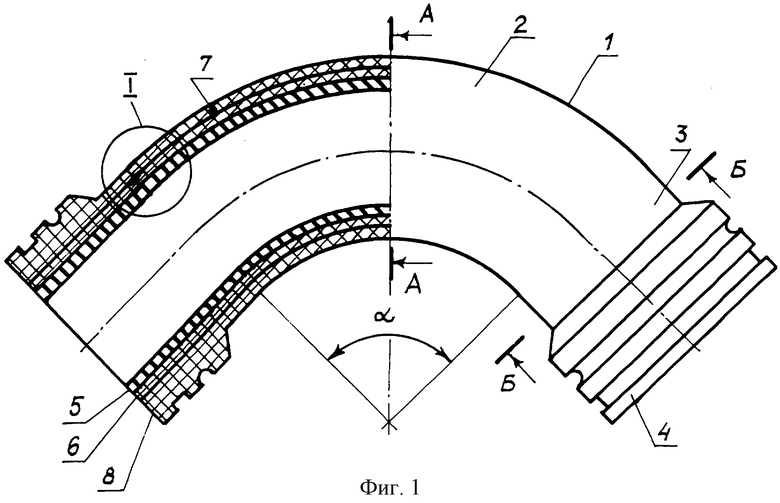

На фиг.1 изображен общий вид отвода.

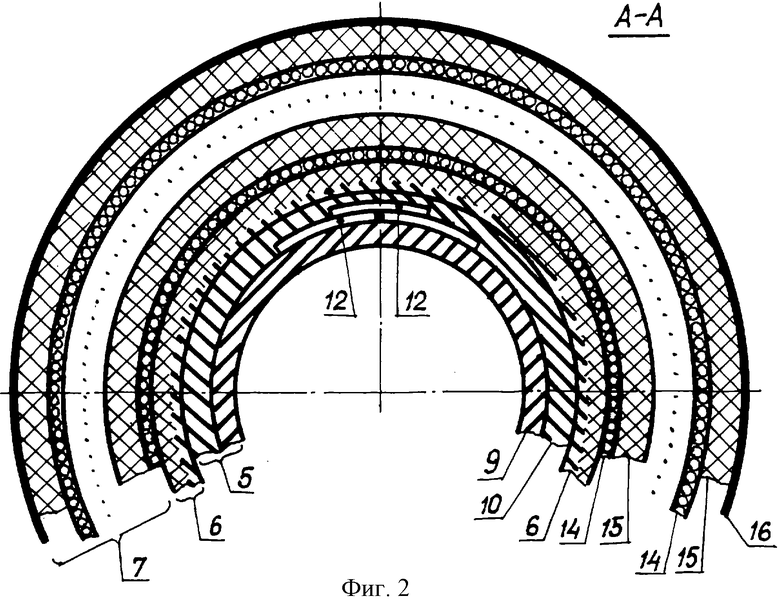

На фиг. 2 изображено сечение отвода по А-А фиг.1 на криволинейном участке.

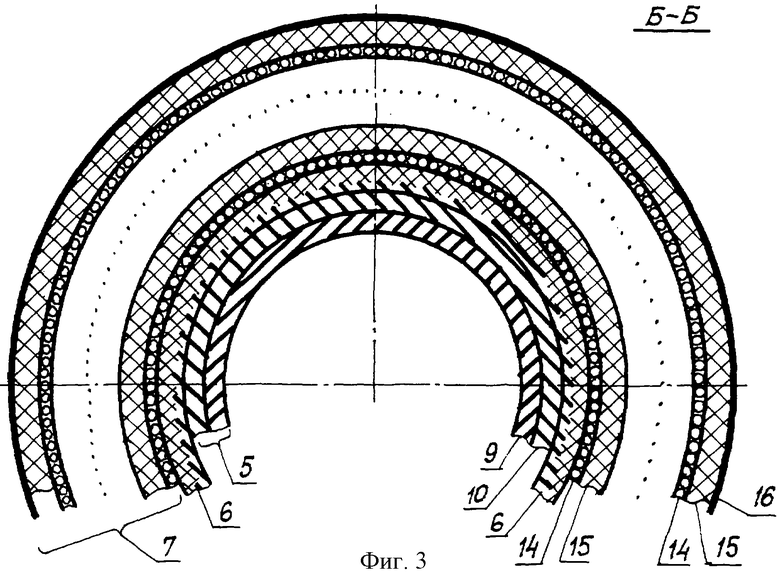

На фиг. 3 изображено сечение отвода по Б-Б фиг.1 на прямолинейном участке.

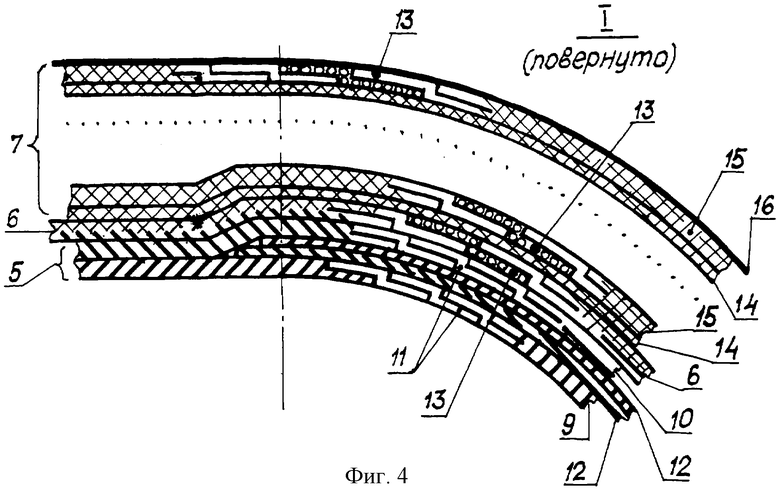

На фиг. 4 изображено сечение отвода в месте перехода криволинейного участка в прямолинейный.

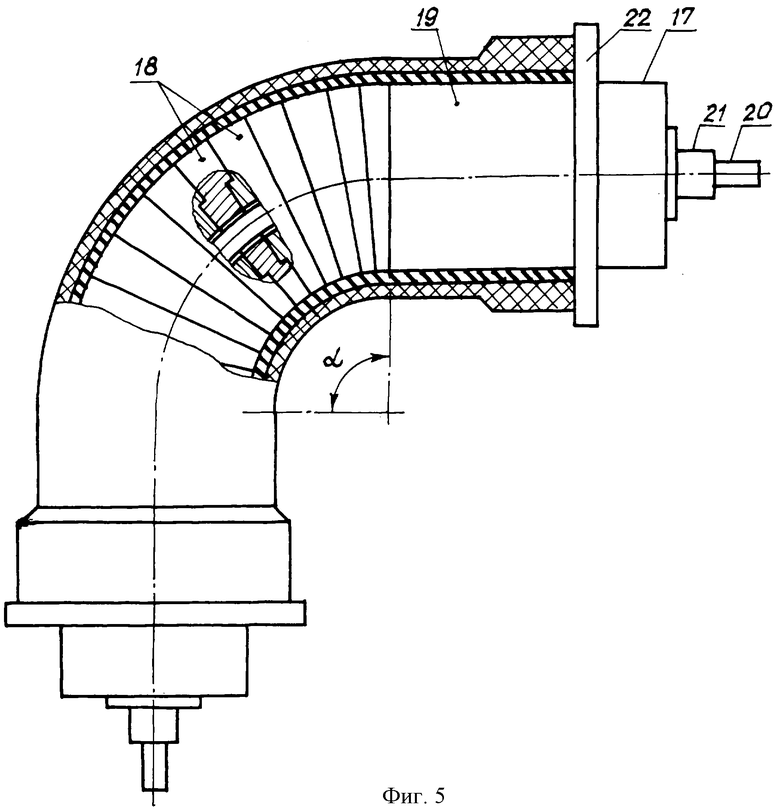

На фиг. 5 изображена разборная оправка с намотанной на нее заготовкой отвода.

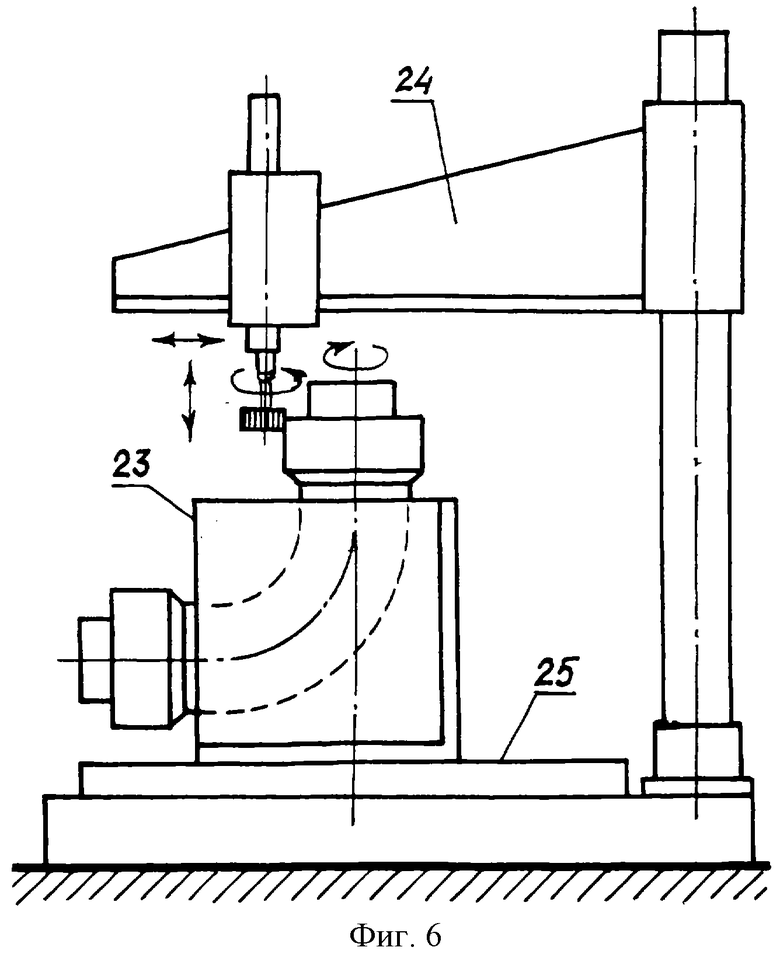

На фиг.6 изображена схема механической обработки отвода.

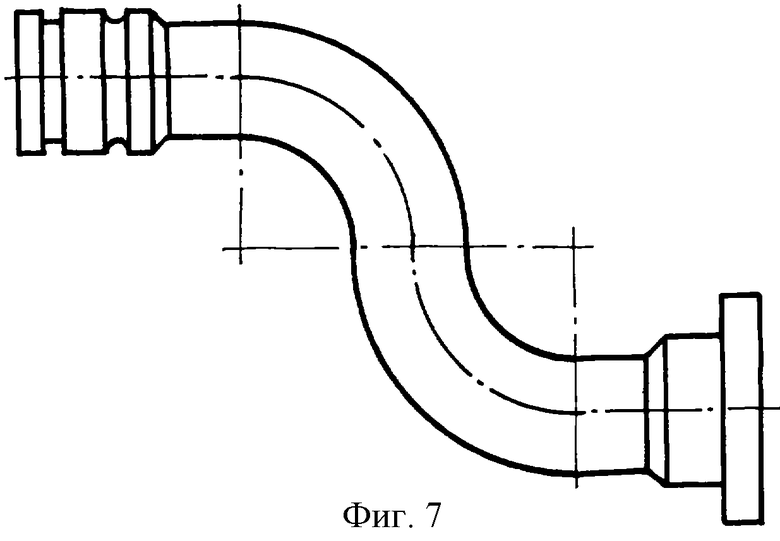

На фиг.7 изображен общий вид плоского отвода сложной формы.

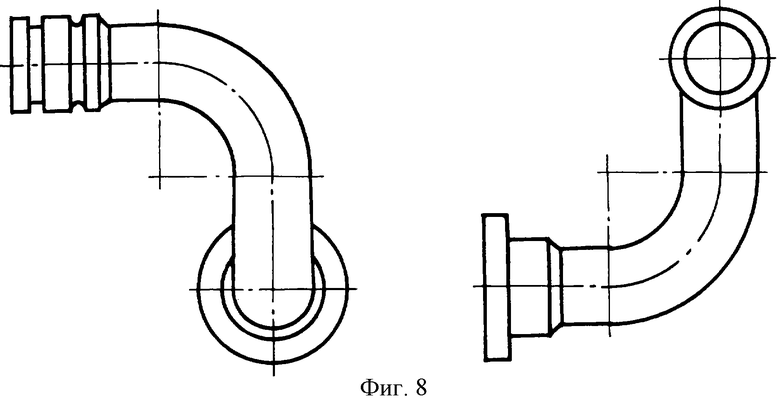

На фиг.8 изображен отвод сложной пространственной формы.

На фиг.1-6 обозначено: 1 - отвод; 2 - криволинейный участок отвода; 3 - прямолинейный участок отвода; 4 - ниппельный элемент стыка; 5 - внутреннее защитное покрытие; 6 - промежуточный слой; 7 - силовой каркас; 8 - утолщение силового каркаса; α - угол раствора отвода; 9 - нижний слой защитного покрытия; 10 - верхний слой защитного покрытия; 11 - резиновая лента; 12 - резиновая продольная лента; 13 - лента из стеклоткани; 14 - слой из плоских заготовок, вырезанных из стеклоткани; 15 - слой из стеклянных лент 13; 16 - термоусаживающаяся лента; 17 - оправка; 18 - круглый диск с непараллельными плоскостями; 19 - концевой элемент; 20 - гибкий стержень; 21 - зажим; 22 - упорное кольцо; 23 - приспособление; 24 - радиально-сверлильный станок; 25 - вращающийся стол.

Сведения, подтверждающие возможность осуществления изобретения. В качестве примера рассмотрим изготовление отвода из стеклопластика с ниппельными соединительными элементами и внутренним защитным покрытием из резины.

Основные материалы:

- эпоксидная смола ЭД-20 ГОСТ 10587-84,

- ИЗ0 МТГФА ТУ 09-3321-73,

- УП 606/2 ТУ 6-09-4136-75,

- ПЭПА ТУ 6-02-594-85,

- стеклоткань типа Т-11 ГОСТ 19170-71,

- резина сырая каландрованная 51-1615 ТУ 1051236-88,

- лента термоусаживающаяся ЛЭС ГОСТ 3937-81.

На фиг. 1 показан общий вид отвода 1. Он состоит из криволинейного участка 2, двух прямолинейных участков 3 и двух ниппельных элементов стыка 4. Его внутренняя структура представлена на фиг.1. Она состоит из трех основных элементов: внутреннего защитного покрытия 5, промежуточного слоя 6 и силового каркаса 7 с утолщениями 8 по концам отвода для организации заданных элементов стыка со смежными конструкциями трубопровода. Каждый из этих элементов конструктивно выполнен следующим образом.

Внутреннее защитное покрытие 5 фиг.2-4 состоит из двух слоев - нижнего 9 и верхнего 10. Каждый из них составлен из резиновых лент 11 (фиг.4) шириной 0,3-0,34 внутреннего диаметра отвода и толщиной 1 мм. Они навиты по спирали, и каждый виток перекрывает соседний на половину ширины ленты. Между этими слоями на криволинейном участке отвода расположены два слоя этих же лент, но уложенных вдоль оси отвода в зоне максимального радиуса кривизны. Нижний слой состоит из двух лент 12 (фиг.2, 4) и уложен с перекрытием цилиндрического участка трубопровода на 15-20 мм. Верхний слой состоит из одной ленты 12, которая расположена симметрично линии стыка нижних лент и также перекрывает цилиндрический участок отвода на 8-10 мм.

Промежуточный слой 6 расположен поверх защитного покрытия 5. Он состоит из тканой ленты 13 (фиг.4), которая вырезана из стеклоткани с расположением основы вдоль длины ленты. Лента расположена в окружном направлении отвода по спирали с нахлестом одного витка на другой, равным половине ширины ленты. Внутренняя часть промежуточного слоя заполнена резиной, проникшей из слоя 10, а наружная часть заполнена эпоксидным связующим.

Силовой каркас 7 состоит из расчетного числа двойных слоев 14 и 15 (фиг. 2-4). Слой 14 образован плоскими заготовками, вырезанными из стеклянной ткани и пропитанными связующим. Заготовки уложены по всей поверхности промежуточного слоя 6 с нахлестом по площадкам контакта 15-20 мм. Заготовки вырезаны с таким расчетом, чтобы основа ткани была расположена вдоль оси отвода. Поверх слоя 14 расположен слой 15. Он состоит из тканой ленты 13 (фиг. 4), которая вырезана из стеклоткани с расположением основы вдоль длины ленты и пропитана связующим. Лента расположена в окружном направлении отвода по спирали с нахлестом одного витка на другой, равным половине ширины ленты. Через каждые 4-5 двойных слоев силового каркаса на его наружной поверхности расположены слои из термоусаживающейся ленты ЛЭС 16 (фиг.2-4). Она пропитана связующим и уложена по спирали с нахлестом витков, равным половине ее ширины.

Утолщения 8 (фиг.1) имеют ту же структуру, что и силовой каркас.

Изготовление отвода начинают с предварительной подготовки всех необходимых полуфабрикатов: лент, заготовок из ткани и т.п. с пропиткой их связующим. Одновременно подготавливают разборную оправку 17 (фиг.5). Она состоит из набора круглых дисков 18 с непараллельными плоскостями и двух цилиндрических концевых элементов 19. В зависимости от угла раствора отвода α набирают необходимое количество дисков и скрепляют их вместе с концевыми элементами с помощью гибкого стержня 20, например троса, и зажимов 21. Соосность всех элементов оправки обеспечивается, например, выступами и впадинами, которые выполнены на всех контактирующих плоскостях деталей оправки. На концевых элементах 19 устанавливают упорные кольца 22 и собранную оправку размещают во вращательном устройстве. На ее рабочие поверхности наносят слой смазки типа ЦИАТИМ, а затем их заматывают от одного упорного кольца до другого двумя разделительными слоями из фторопластовой ленты по кольцу с перекрытием витков не менее половины ее ширины. На разделительный фторопластовый слой известным способом наматывают половину от общего числа слоев резинового защитного покрытия. Намотку осуществляют резиновой лентой 11 (фиг.4) по спирали с указанным выше перекрытием витков и заполнением рабочей поверхности оправки от одного упорного кольца до другого. Концы ленты закрепляют.

Далее на выпуклую криволинейную поверхность отвода поверх кольцевых слоев резиновой ленты выкладывают два слоя из той же ленты с ориентацией вдоль оси отвода. Два отрезка ленты 12 (фиг.2, 4) укладывают непосредственно на кольцевые слои резины, а один отрезок - поверх двух предыдущих симметрично линии их стыка. Длину лент выбирают из расчета нахлеста на цилиндрическую поверхность нижних лент на 15-20 мм, а верхней - на 8-10 мм.

После этого полученные слои заматывают известным способом резиновой лентой с образованием второй половины слоев внутреннего защитного покрытия. Так формируется защитное покрытие отвода 5 (фиг.1-4).

Поверх защитного покрытия наносят промежуточный слой 6 (фиг.1-4). Для этого "сухую" непропитанную связующим стеклянную ленту наматывают по спирали с нахлестом витков на половину ширины ленты на прямолинейных участках отвода и по максимальному радиусу кривизны изогнутого участка отвода. По меньшему радиусу кривизны нахлест не регламентируется. Намотку промежуточного слоя осуществляют с максимально возможным натяжением стеклянной ленты. Оба ее конца закрепляют. Как правило, для промежуточного слоя применяют ткань с редким расположением стеклянных нитей.

Промежуточный слой покрывают слоем термоусаживающего материала, в качестве которого используют ленту ЛЭС, которую предварительно прокаливают при температуре +180oС в течение 3-4 часов. Для этой цели указанную ленту наматывают по спирали с перекрытием витков до 50% ширины ленты с максимально возможным натяжением. Концы ленты закрепляют. При этом используют "сухую" непропитанную связующим ленту.

Полученную указанным способом заготовку отвода с оправкой извлекают из вращательного устройства и помещают в тепловую печь для вулканизации резины по режиму:

- подъем температуры до +160oС;

- выдержка при t=+160±5oС в течение 2 часов.

В результате вулканизации резиновые ленты образуют монолитный слой и внедряются в промежуточный слой, образуя механическое сцепление со стеклянными нитями.

По окончании теплового режима заготовку охлаждают вместе с печью до температуры +55±5oС, извлекают из нее, устанавливают во вращательное устройство и снимают ленту ЛЭС.

На наружную поверхность промежуточного слоя наносят эпоксидное связующее необходимой консистенции до его полной пропитки с проникновением до резинового покрытия.

Далее на промежуточный слой наносят первый слой силового каркаса посредством заранее выкроенных и пропитанных связующим заготовок из стеклоткани. Их выкладывают на всю поверхность промежуточного слоя с нахлестом друг на друга 15-20 мм. Заготовки разглаживают и прикатывают. Основу ткани ориентируют вдоль оси отвода. Таким способом формируется слой 14 (фиг.2-4). На него сверху наматывают второй слой из стеклянных лент 13 (фиг.4), но пропитанных связующим. Намотку ведут по спирали с перекрытием витков не менее чем на 15 мм и с максимально возможным натяжением лент. Концы лент закрепляют. Таким способом формируется слой 15 (фиг.2-4). Намотку - выкладку слоев 14, 15 продолжают до достижения расчетного числа слоев. При этом каждые 4-5 упомянутых двойных слоев и наружную поверхность силового каркаса заматывают слоем из термоусаживающейся ленты ЛЭС 16 (фиг.2-4), которую предварительно пропитывают связующим. Намотку производят описанным выше способом. Так формируется силовой каркас 7 (фиг.1-4). Поверх него по концам отвода формируют усиления (утолщения 8, фиг.1) для организации мест стыка (в данном случае ниппеля). Утолщения формируют аналогично формированию силового каркаса до достижения заданного числа двойных слоев. После этого всю наружную поверхность заготовки отвода заматывают фторопластовой лентой тем же способом, что и разделительный слой.

Заготовку отвода с оправкой извлекают из вращательного устройства и помещают в тепловую печь, где производят отверждение связующего по режиму:

- подъем температуры до +100oС;

- выдержка при t=+100±5oС в течение 6 часов;

- охлаждение вместе с печью до +55±5oС.

После остывания оправку с заготовкой отвода извлекают из печи, снимают упорные кольца 22 (фиг.5) и помещают в приспособление 23 (фиг.6), где сборку надежно закрепляют и фиксируют в надлежащем положении.

Механическая обработка отвода для обеспечения заданной конфигурации ниппеля может быть осуществлена на металлорежущих станках типа токарного, вертикально-фрезерного или даже радиально-сверлильного 24 (фиг.6) с вращающимся столом 25. Для этого приспособление 23 устанавливают на стол станка, совмещают ось оправки с его осью вращения и специальным режущим инструментом производят механическую обработку соответствующих поверхностей заготовки отвода. Снятие припуска с торцев отвода производят после отстыковки от оправки и извлечения из заготовки отвода концевого элемента 19 (фиг.5). После окончательной обработки одного ниппеля приспособление кантуют на 90o и производят обработку второго.

Готовый отвод извлекают из приспособления 23 и высыпают из него диски 18 оправки.

Если в качестве защитного покрытия применяют нетканые материалы, то их и материалы промежуточного слоя предварительно пропитывают связующим.

Отвод описанной конструкции, изготовленный предполагаемым в изобретении способом, удовлетворяет всем требованиям потребителей и обеспечивает решение всех поставленных выше технических задач.

Во-первых, ликвидированы все внутренние швы и отвод изготовлен как единое целое. Это позволяет увеличить срок его эксплуатации в 4-5 раз, т.к. нет слабых мест (швов) первоначального отрыва внутренней изоляции.

Во-вторых, применена одна универсальная оправка, позволяющая изготавливать отвод с любым углом раствора путем набора необходимого числа дисков с непараллельными плоскостями. Кроме того, эта оправка позволяет изготавливать как плоские отводы сложных форм (фиг.7), так и отводы пространственных форм, например, такие как изображено на фиг.8.

В-третьих, существенно сокращено время изготовления и готовности отвода к гидроиспытаниям, которые проходят все до одного напорные изделия. Это достигнуто благодаря сокращению более чем на 30% числа операций при изготовлении отвода. Так, например, только исключение операции склеивания деталей отвода с временем сушки клея 24 часа и операции заделки внутренних швов отвода с обязательной выдержкой термопластичной композиции 72 часа до начала гидроиспытаний позволяют сократить время готовности отвода к испытаниям на 96 часов (4 суток).

В-четвертых, существенно повышена прочность сцепления внутреннего защитного покрытия с силовым каркасом. Увеличение прочности наблюдается в 1,5-2 раза.

В-пятых, увеличена прочность отвода на 15-20%, что приводит к выигрышу в массе на 10-12%.

Источники информации

1. Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционного материала. - М.: Изд-во МГТУ им. Н.Э. Баумана, 1998, стр.490-495.

2. Трубы из композиционных материалов. Технический справочник. - Лугано-Парадизо, Италия, А/О "Группо Сарпласт", 1999, стр.26, 27.

3. Свидетельство о полезной модели 12206, МПК 7 F 16 L 9/00 от 09.11.1999 / Изогнутое трубное колено (фитинг). RU БИПМ, 1 от 10.01.2000 г., стр.573.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| ВЫСОКОПРОЧНОЕ МЯГКОЕ ПОЛОТЕНЦЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2175091C1 |

| АРМИРОВАННАЯ ОБОЛОЧКА ДЛЯ ВНУТРЕННЕГО ДАВЛЕНИЯ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2514980C1 |

| Способ изготовления трубы из полимерных композиционных материалов | 2024 |

|

RU2831752C1 |

| СПОСОБ НАМОТКИ СИЛОВОЙ ОБОЛОЧКИ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2338670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕШЛЕМА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БРОНЕШЛЕМ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2423059C1 |

| ЗАЩИТНАЯ ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2096678C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

Изобретение относится к области строительства и прокладки промысловых, технологических и магистральных систем для транспортирования газообразных и жидких продуктов под высоким давлением. Оно применяется в газодобывающей, нефтедобывающей, горнодобывающей и химической отраслях промышленности. Сущность изобретения состоит в изготовлении отвода как единого целого, без каких бы то ни было стыков с обеспечением плавных изгибов оси отвода и его внутренней поверхности по любой форме и расположения в пространстве его продольной оси. Отводы изготавливаются преимущественно из стеклопластиков с различными типами внутреннего защитного покрытия и элементами стыка для соединения со смежными элементами конструкции трубопроводов. Даны рекомендации по конструктивному выполнению элементов защитного покрытия промежуточного слоя и силового каркаса, соотношению ширины лент концентрических слоев и внутреннего диаметра отвода, ширины лент промежуточного слоя и внутреннего диаметра отвода, ширины лент слоя стеклянной ткани и внутреннего диаметра отвода, величине нахлеста укладки заготовок силового каркаса. Изобретение позволяет сократить время их изготовления, увеличить долговечность и прочность, уменьшить массу готовой продукции. 2 с. и 1 з.п.ф-лы, 8 ил.

| Способ и устройство для изготовления комбинированных кинематографических снимков | 1928 |

|

SU12448A1 |

| Аппарат для дезинсекции элеваторных силосов сернистым газом | 1928 |

|

SU15378A1 |

| Оболочка из композиционных материалов | 1989 |

|

SU1717895A1 |

| Оболочка из композиционных материалов | 1989 |

|

SU1791657A1 |

| US 3719209 А, 06.03.1973 | |||

| US 3561493 А, 09.02.1971 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2003-03-27—Публикация

2000-10-23—Подача