Изобретение относится к области машиностроения и предназначено преимущественно для систем выпуска и глушения отработавших газов двигателей внутреннего сгорания.

В системах выпуска и глушения отработавших газов двигателей внутреннего сгорания на преодоление сопротивления газовому потоку затрачивается до 10% мощности двигателя. При этом практически не используется оставшаяся после завершения рабочего процесса в цилиндрах двигателя высокая энергия отработавших газов. Научно-технические разработки по совершенствованию систем выпуска ведутся по многим направлениям. К одному из направлений относятся различные выпускные устройства, действие которых основано на придании потоку выхлопных газов вихревой структуры в центробежных камерах (вихревых камерах), в частности посредством их тангенциальной подачи в камеру.

Благодаря вихревой структуре увеличивается время пребывания высокотемпературных газов в камере, где происходит их интенсивное перемешивание, что способствует снижению содержания в составе отработавших газов продуктов неполного сгорания, а также существенно уменьшает энергию звуковых волн различных частот.

Известна конструкция глушителя по а.с. 688663, а также по а.с. 901590 и а. с. 1483058, которые являются усовершенствованием первого, содержащие вихревую камеру с тангенциальным подводом газа и сужающимся конусным участком и камеру выпуска. Конусный участок выполнен с торцевым отверстием в его минимальном сечении для выхода газа в камеру выпуска.

Известен глушитель по а.с. 1333790 с аналогичной конструкцией вихревой камеры, в которой выход газа в выпускную камеру выполнен также через круглое отверстие по оси вихревой камеры.

Известен глушитель по а.с. 1652634, содержащий вихревую камеру в виде тора, выход из которой выполнен во внутренней поверхности тора. В нем с целью снижения газодинамического сопротивления тангенциальный подвод газа осуществлен через криволинейный патрубок в виде диффузора.

Известен также глушитель по патенту RU 2019717, содержащий корпус, выполненный в форме полого тела вращения с впускным (тангенциальным) и выпускным патрубками, входной (вихревой камерой) и резонансной камерами, расположенными последовательно по потоку, а также рециркуляционный канал, расположенный снаружи вдоль впускной камеры. В данной конструкции резонансную камеру вместе с рециркуляционным каналом можно рассматривать как выпускную камеру предложенной конструкции.

Все вышеприведенные аналоги имеют существенные отличия друг от друга только в конструкции выпускных камер, выполненных с теми или иными техническими решениями, предназначенными или для повышения эффекта шумоглушения, или для снижения газодинамического сопротивления, или для уменьшения токсичности выхлопных газов.

В глушителе по а.с. 1652634 с целью снижения газодинамического сопротивления в конструкции вихревой камеры применен специально спрофилированный впускной патрубок. Однако если при прохождении газа внутри патрубка сопротивление снижается, то сам патрубок, размещенный внутри вихревой камеры, создает дополнительное сопротивление вихревому потоку газа по причине загромождения его внутреннего пространства.

В конструкциях всех вышеприведенных аналогов вихревая камера выполнена с тангенциальным подводом отработавших газов на ее периферии, а выход газов из камеры осуществляется через соосное круглое отверстие, имеющее существенно меньший диаметр.

В вихревой камере, как в любой центробежной системе, давление вращающихся внутри отработавших газов имеет наибольшую величину на периферии и уменьшается в направлении к оси камеры, а величина скорости газов изменяется в обратной пропорции. Следовательно, при подводе газов в вихревую камеру на ее периферии, они попадают в зону наибольшего давления, причем чем больше диаметр ввода газов (при одинаковом проходном сечении выходного отверстия), тем выше давление, а соответственно и сопротивление при прохождении газов через вихревую камеру.

Кроме того, поскольку выход газов из вихревой камеры выполнен вблизи оси камеры, где наибольшая скорость и наименьшее давление, то в эту зону преимущественно вовлекаются продукты неполного сгорания, имеющие наименьшую удельную массу в составе отработавших газов. Поэтому другой недостаток вышеприведенных аналогов состоит в высоком содержании продуктов неполного сгорания на выходе из вихревой камеры.

Из приведенных выше аналогов наиболее близким к изобретению по совокупности существенных признаков является конструкция глушителя по патенту RU 2019717, взятая за прототип.

Примечание: источники информации по всем аналогам - официальные патентные бюллетени России и СССР.

Задача, на решение которой направлено изобретение, заключается в снижении газодинамического сопротивления системы выпуска отработавших газов, обеспечивая тем самым увеличение коэффициента полезного действия, в частности двигателя внутреннего сгорания.

Другой задачей изобретения является уменьшение токсичности отработавших газов.

Указанная задача решается тем, что устройство для выпуска отработавших газов содержит вихревую камеру, выполненную в виде полого тела вращения с переменным диаметром внутренней поверхности и двумя торцевыми днищами, тангенциальный входной патрубок и тракт выхода из устройства отработавших газов с выходным патрубком. Вихревая камера сообщена с трактом выхода из устройства отработавших газов в зоне наибольшего диаметра ее внутренней поверхности, причем внутренняя поверхность вихревой камеры выполнена с увеличением диаметра на всем протяжении от входного патрубка до зоны, в которой вихревая камера сообщена с трактом выхода из устройства отработавших газов.

В частных случаях в конструкции заявляемого устройства для выпуска отработавших газов могут быть реализованы следующие технические решения.

Вихревая камера сообщена с трактом выхода как со стороны одного днища, так и со стороны второго днища, а тангенциальный входной патрубок подведен посредине вихревой камеры в зоне наименьшего диаметра ее внутренней поверхности.

Часть тракта выхода выполнена в форме кольцевого коллектора. сообщенного соответственно с вихревой камерой с одной стороны и выходным патрубком с другой стороны.

Выходной патрубок смонтирован внутри вихревой камеры, соосно ей.

Тракт выхода сообщен с вихревой камерой посредством кольцевой щели.

В конструкции устройства вместо кольцевой щели могут быть применены различные варианты сообщения внутренней полости вихревой камеры с трактом выхода отработавших газов посредством отверстий в корпусе вихревой камеры с различными вариантами форм проходного сечения, соотношения размеров отверстий, схем расположения по окружности вихревой камеры, например:

- отверстия выполнены с наклоном к поверхности вихревой камеры в окружном направлении;

- отверстия выполнены группами, так что любые смежные отверстия отличаются друг от друга по площади проходного сечения;

- отверстия выполнены так, что любые два смежных шага между отверстиями отличаются друг от друга по величине.

Тангенциальный входной патрубок в зоне его соединения с вихревой камерой выполнен с эллипсообразным проходным сечением, причем малая ось эллипса ориентирована перпендикулярно оси вихревой камеры.

Тангенциальный входной патрубок выполнен с увеличением площади проходного сечения в направлениях к вихревой камере.

Устройство выполнено более чем с одним тангенциальными входными патрубками, подведенными последовательно друг за другом по окружности вихревой камеры.

Устройство выполнено более чем с одним тангенциальными входными патрубками, подведенными к вихревой камере параллельно друг другу.

Устройство выполнено более чем с одним тангенциальными входными патрубками, соединенными с вихревой камерой через одно из его торцевых днищ.

Сущность изобретения поясняется чертежами.

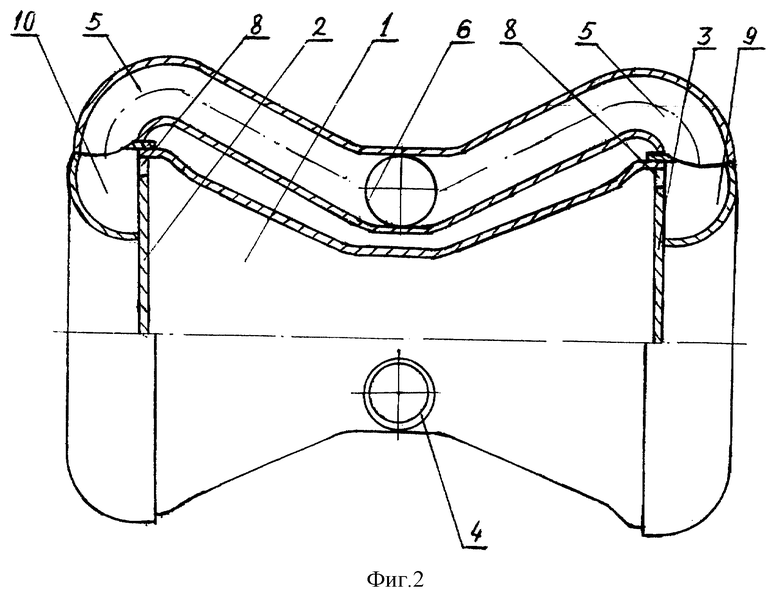

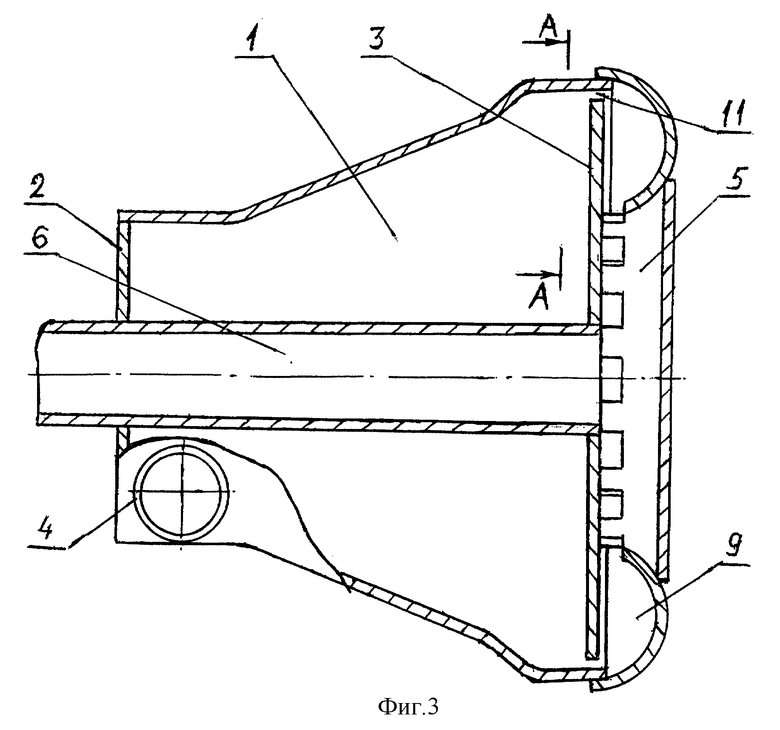

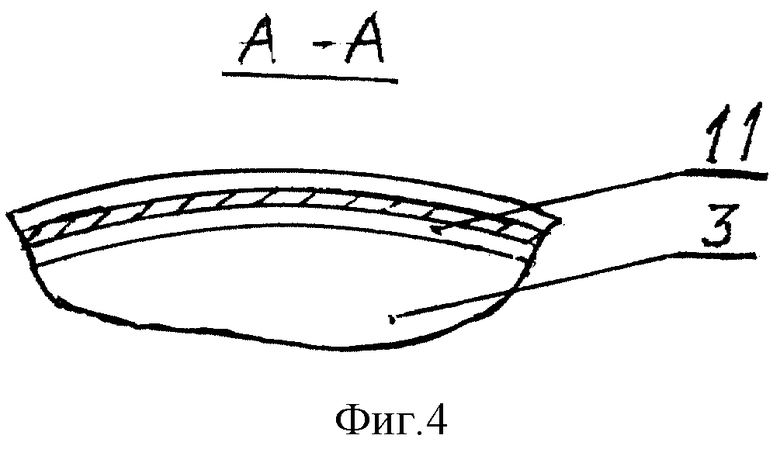

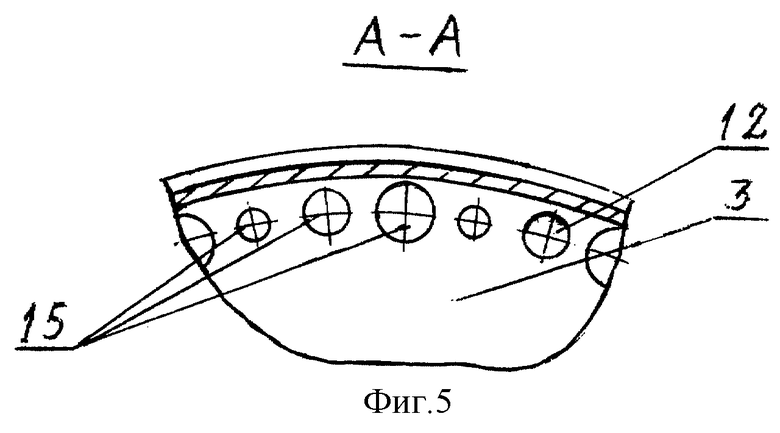

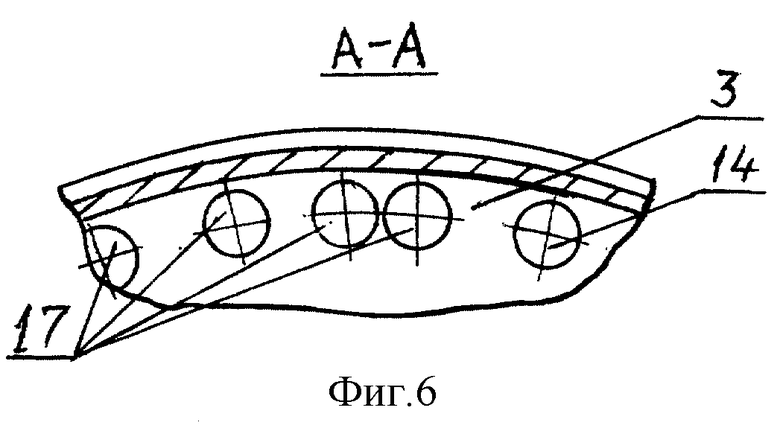

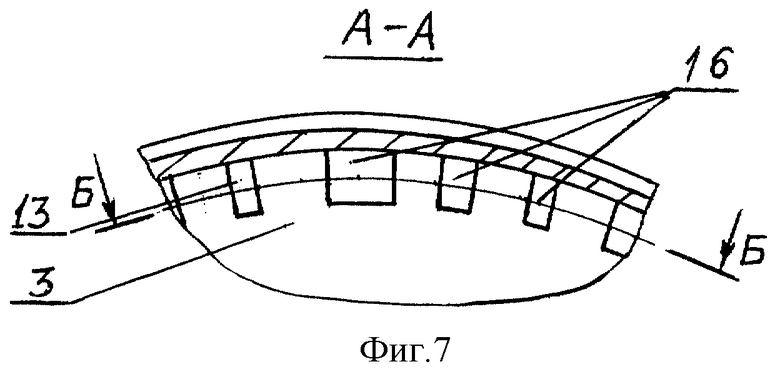

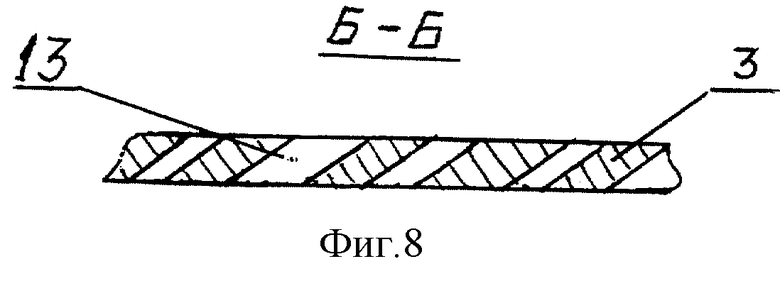

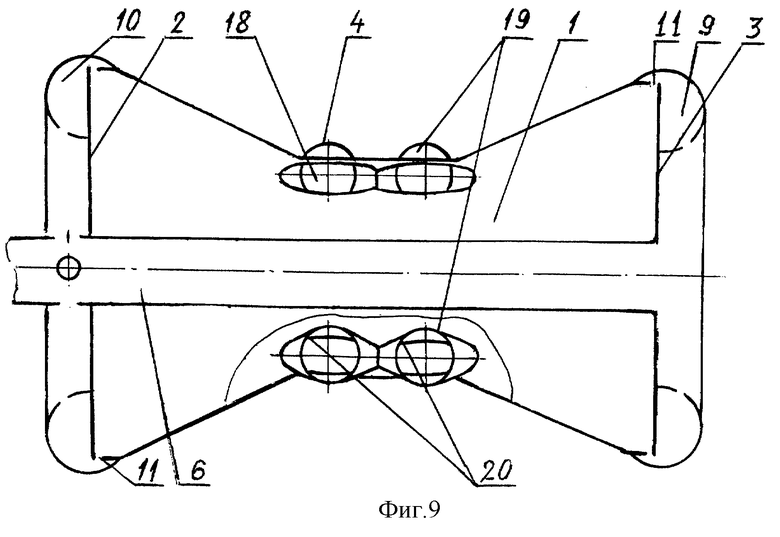

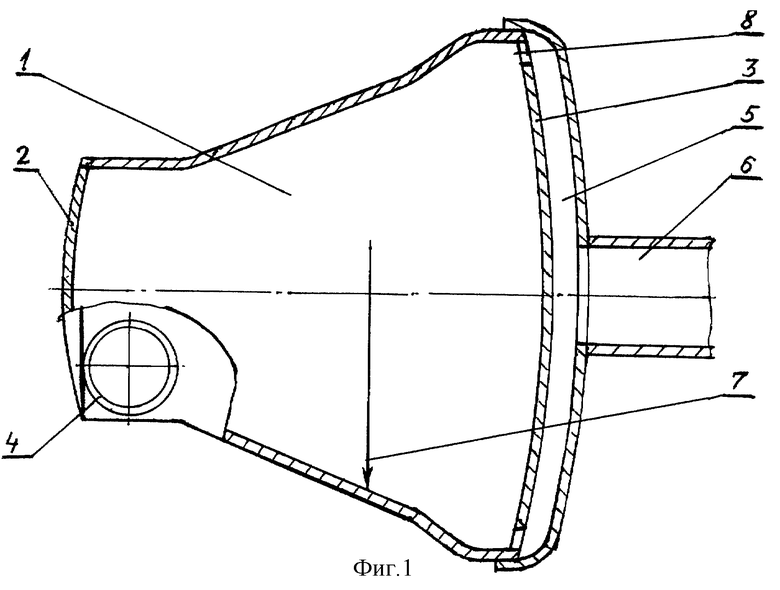

На фиг. 1 изображено устройство для выпуска отработавших газов, продольный разрез; на фиг. 2 изображено устройство с одним из вариантов выполнения профиля внутренней поверхности вихревой камеры и конструктивного выполнения тракта выхода; на фиг. 3 изображено устройство с выходным патрубком, смонтированным внутри вихревой камеры; на фиг. 4 - 7 изображен разрез А-А на фиг. 3 с различными вариантами выполнения отверстий, сообщающих вихревую камеру с трактом выхода; на фиг. 8 изображено сечение Б-Б на фиг. 7; на фиг. 9 изображено устройство с вариантами конструктивного выполнения входных патрубков и их соединения с вихревой камерой.

Устройство для выпуска отработавших газов содержит вихревую камеру 1, торцевые днища 2, 3, входной патрубок 4, тракт выхода 5 из устройства отработавших газов, выходной патрубок 6. Внутренняя поверхность 7 вихревой камеры 1 выполнена с переменным диаметром, который увеличивается на всем протяжении от входного патрубка 4 до зоны 8, в которой вихревая камера 1 сообщена с трактом выхода 5.

В частном случае устройство может быть выполнено так, что вихревая камера 1 сообщена с трактом выхода 5 как со стороны одного днища 3, так и со стороны второго днища 2, а тангенциальный входной патрубок 4 подведен посредине вихревой камеры 1. Такое техническое решение в ряде случаев позволяет выполнить устройство более удобным для его компоновки в составе двигателя.

В другом частном случае часть тракта выхода 5 выполнена в форме кольцевого коллектора 9, 10, который сообщен с вихревой камерой 1 с одной стороны и с выходным патрубком 6 с другой стороны. Такая конструкция устройства также в ряде случаев удобна для компоновки в составе двигателя.

Устройство может быть выполнено так, что выходной патрубок 6 смонтирован внутри вихревой камеры 1 и соосно ей, что позволяет сделать устройство наиболее компактным.

Вихревая камера 1 может быть сообщена с трактом выхода 5 посредством кольцевой щели 11 или отверстий 12, 13, 14, которые в свою очередь могут быть выполнены группами 15, 16 так, что любые смежные отверстия отличаются друг от друга по площади проходного сечения.

Отверстия могут быть выполнены группами 17 так, что любые два смежных шага между отверстиями отличаются друг от друга по величине.

Устройство может быть выполнено с эллипсообразным проходным сечением 18 тангенциального входного патрубка 4 в зоне его соединения с вихревой камерой 1, а сам входной патрубок 4 спрофилирован с увеличением площади проходного сечения в направлении к вихревой камере 1.

В частных случаях устройство может быть выполнено более чем с одним тангенциальными входными патрубками 4, подведенными к вихревой камере 1 последовательно друг за другом 19 по окружности вихревой камеры, либо параллельно друг другу 20.

Предлагаемое устройство для выпуска отработавших газов работает следующим образом.

Отработавшие газы из цилиндров двигателя через тангенциальный входной патрубок 4 поступают в вихревую камеру 1. Тангенциальность входного патрубка 4 обеспечивает закрутку газов в вихревой камере 1 и создание в ней вихревой структуры потока. В зоне 8, где вихревая камера 1 выполнена с наибольшим внутренним диаметром, отработавшие газы через кольцевую щель 11 (или отверстия 12, или 13, или 14) поступают в тракт выхода 5 и через выпускной патрубок 6 отводятся к последующему участку системы выпуска или непосредственно в окружающую среду.

Вращающиеся внутри вихревой камеры 1 газы обладают высокой энергией, которая по направлению от оси вихревой камеры 1 к ее периферии распределяется так, что кинетическая энергия (скорость газов) уменьшается, а потенциальная (давление газов) увеличивается. Поэтому, чтобы газодинамическое сопротивление на входе в вихревую камеру было по возможности меньшим, поступающие из цилиндров двигателя через входной патрубок 4 отработавшие газы, обладающие высокой скоростью, целесообразно подавать в вихревую камеру 1 в зоне с возможно меньшим диаметром внутренней поверхности, достаточным только лишь для осуществления достаточно интенсивной закрутки потока газов. По мере увеличения диаметра вихревой камеры в зоне подвода газов различие между высокой скоростью поступающих газов и более низкой скоростью газов в вихревой камере 1 на таком диаметре будет все более возрастать и, соответственно, будет расти и газодинамическое сопротивление на входе.

Выход газов из вихревой камеры 1 целесообразно выполнять на ее периферии в зоне наибольшего диаметра, так как здесь наименьшая скорость, поэтому при дальнейшем движении по тракту выхода 5 газодинамическое сопротивление будет наименьшим из других возможных вариантов.

Чтобы избежать нежелательного газодинамического сопротивления внутри вихревой камеры 1, ее внутренний диаметр должен увеличиваться на всем протяжении от входного патрубка 4 до зоны 8.

В вихревой камере 1 при движении газов от центра к периферии и уменьшении скорости потока происходит лишь перераспределение энергии, то есть при торможении высокоскоростного потока газов потери отсутствуют (имеют место лишь незначительные потери на трение). Также при движении от центра вихревой камеры к периферии и торможении потока происходит уменьшение амплитуды и поглощение энергии звуковых колебаний.

Поэтому предлагаемое устройство для выпуска отработавших газов позволяет существенно уменьшить газодинамическое сопротивление в системе выпуска при эффективном глушении звука.

Кроме того, продукты неполного сгорания, которые в основном имеют меньшую удельную массу в сравнении с другими продуктами в составе отработавших газов, вовлекаются в центральную зону вихревой камеры 1, где наивысшая температура и скорость газов, вследствие чего время их пребывания в вихревой камере 1 многократно увеличивается, что позволяет осуществить их наиболее полное дожигание.

В результате этого предлагаемое устройство для выпуска отработавших газов обеспечивает снижение токсичности отработавших газов в системе выпуска.

В случае выполнения устройства с вихревой камерой 1, сообщенной с трактом выхода 5 со стороны обоих днищ 2, 3, тракт выхода получается более развитым, что позволяет получить больший эффект глушения звука.

Дальнейшее увеличение эффекта глушения звука достигается при выполнении в тракте выхода 5 кольцевых коллекторов 9, 10, поскольку при этом происходит дополнительное разделение внутренних полостей тракта и конструкция устройства становится более жесткой.

При выполнении устройства с выходным патрубком 6, смонтированным внутри вихревой камеры 1 и соосно ей, улучшается формирование вихревого потока внутри вихревой камеры, кроме того, поскольку выходной патрубок 6 размещен в наиболее горячей зоне вихревой камеры 1, отработавшие газы, проходя через него, нагреваются вторично, что способствует еще более полному их догоранию.

Выполнение устройства с вихревой камерой 1, сообщенной с трактом выхода 5 посредством кольцевой щели 11, позволяет достичь наименьшего газодинамического сопротивления, поскольку из вихревой камеры 1 газы отводятся из пристеночного слоя, имеющего наименьшую скорость.

В случае когда тракт выхода 5 сообщен с вихревой камерой 1 посредством отверстий 12, 13, 14 в корпусе, достигается большая прочность и жесткость конструкции устройства. Для предотвращения возникновения резонансных колебаний, которые могут генерироваться при прохождении закрученного потока газов через отверстия, последние выполняются группами 15, 16, так что каждое отверстие отличается от смежного площадью проходного сечения, или группами 17, где два любых смежных шага между отверстиями отличаются друг от друга по величине. Для снижения газодинамического сопротивления отверстия 12, 13, 14 могут быть выполнены с наклоном к поверхности вихревой камеры в сторону закрутки.

При выполнении проходного сечения 18 входного патрубка 4 в зоне его соединения с вихревой камерой 1 эллипсообразным, увеличивается тангенциальность входа газов и увеличивается интенсивность завихрения газового потока, при прочих равных условиях.

Выполнение входного патрубка 4 с увеличивающимся проходным сечением в направлении к вихревой камере 1 позволяет снизить его газодинамическое сопротивление.

Если для многоцилиндрового двигателя его компоновка позволяет осуществить подвод к устройству нескольких входных патрубков 19 последовательно по окружности вихревой камеры или нескольких патрубков 20 параллельно друг другу, то это также существенно снижает газодинамическое сопротивление на участке подвода отработавших газов от цилиндров двигателя к вихревой камере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛУШИТЕЛЬ ШУМА ВЫПУСКА | 1992 |

|

RU2019717C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПАРОВ РАСТВОРИТЕЛЕЙ | 2005 |

|

RU2298424C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| УСТРОЙСТВО ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ | 1998 |

|

RU2150010C1 |

| ГЛУШИТЕЛЬ | 1991 |

|

RU2033532C1 |

| ВИХРЕВАЯ МЕЛЬНИЦА | 2002 |

|

RU2209672C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2617527C1 |

| Циклон | 1981 |

|

SU982817A1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННОГО СГОРАНИЯ | 1995 |

|

RU2098643C1 |

| Аэродинамический циклон | 1990 |

|

SU1813578A1 |

Изобретение относится к области машиностроения и предназначено для системы выпуска и глушения отработавших газов (ОГ) ДВС. Достигаемый технический результат заключается в снижении газодинамического сопротивления системы выпуска ОГ, обеспечивая тем самым увеличение КПД, кроме того, достигается уменьшение токсичности ОГ. Устройство содержит вихревую камеру (ВК), которая выполнена в форме полого тела вращения с двумя торцевыми днищами. Закрутка газового потока осуществляется посредством входного патрубка, соединенного с ВК тангенциально. ВК сообщена с трактом выхода из устройства ОГ в зоне наибольшего диаметра ее внутренней поверхности, причем ВК выполнена с увеличением диаметра ее внутренней поверхности на всем протяжении от входного патрубка до зоны, в которой ВК сообщена с трактом выхода. Тракт выхода оканчивается выходным патрубком. ВК может быть сообщена с трактом выхода как со стороны одного днища, так и со стороны второго днища, а тангенциальный входной патрубок подведен посредине ВК. Часть тракта выхода может быть выполнена в форме кольцевого коллектора. Выходной патрубок смонтирован внутри ВК и соосно ей. Тракт выхода сообщен с ВК посредством кольцевой щели, или посредством отверстий в корпусе ВК с различными вариантами форм, размеров и схем расположения по окружности ВК. Входной патрубок выполнен со специальным профилированием. Устройство может быть выполнено более чем с одним входным патрубком и с различными вариантами соединения их с вихревой камерой. 13 з.п. ф-лы, 9 ил.

| ГЛУШИТЕЛЬ ШУМА ВЫПУСКА | 1992 |

|

RU2019717C1 |

| RU 94003178 A1, 27.12.1995 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ PIN-ФОТОДИОДНОЙ МИШЕНИ ВИДИКОНА | 1991 |

|

RU2014665C1 |

| US 4331213 A, 25.05.1982 | |||

| Способ хранения жидкого продукта и устройство для его осуществления | 1983 |

|

SU1126511A1 |

Авторы

Даты

2001-10-27—Публикация

1998-10-20—Подача