Изобретение относится к турбонасосостроению и может найти применение в турбонасосных агрегатах для диагностики состояния подшипников в процессе эксплуатации.

Известен способ диагностики износа состояния подшипника турбонасосного агрегата по замеру вибрации корпуса агрегата (см. "Техническая диагностика", Трубы 1 Всесоюзного совещания по технической диагностике, "Наука", М., 1972, с. 69...73).

Однако известный способ применим только на тихоходных машинах с малыми вибрациями окружающих агрегатов. Он же не применим на ЖРД, где из-за повышенных вибраций окружающих агрегатов (например, камеры сгорания) будет большое влияние их на вибрации корпуса турбонасосного агрегата, что дает ложную информацию о вибрациях самого агрегата.

Известен способ диагностики износа подшипника турбонасосного агрегата, основанный на замере температуры подшипника во время работы (см. книгу Н.Н. Сиротин и Ю. М.Коровкин "Техническая диагностика авиационных газотурбинных двигателей", "Машиностроение", М., 1979, с. 197...199).

Недостатком известного способа является низкая достоверность результатов диагностики и не пригодность для использования в агрегатах транспортирующих криогенные жидкости, которые одновременно используются для смазки и охлаждения подшипника.

При интенсивной прокачке смазывающего и охлаждающего компонента (например, керосина) будет обеспечиваться интенсивный теплосъем с подшипника и даже при повышенном износе показания датчика температуры не будут отражать истинную картину износа, что снижает достоверность диагностики.

В случае прокачки агрегатом криогенного компонента (жидкий кислород, жидкий азот), когда температура минусовая, известный способ диагностики вообще становится непригодным.

Цель изобретения - повышение достоверности диагностики и облегчение автоматизации.

Эта цель достигается тем, что в турбонасосном агрегате для подшипника, работающего на перекачиваемом компоненте, обеспечивают контроль параметров гидравлического тракта подшипника и при эксплуатации контролируют отношение давления в полости подшипника к давлению в полости высокого давления с измерением величины падения отношения давлений от первого включения агрегата до момента диагностической проверки.

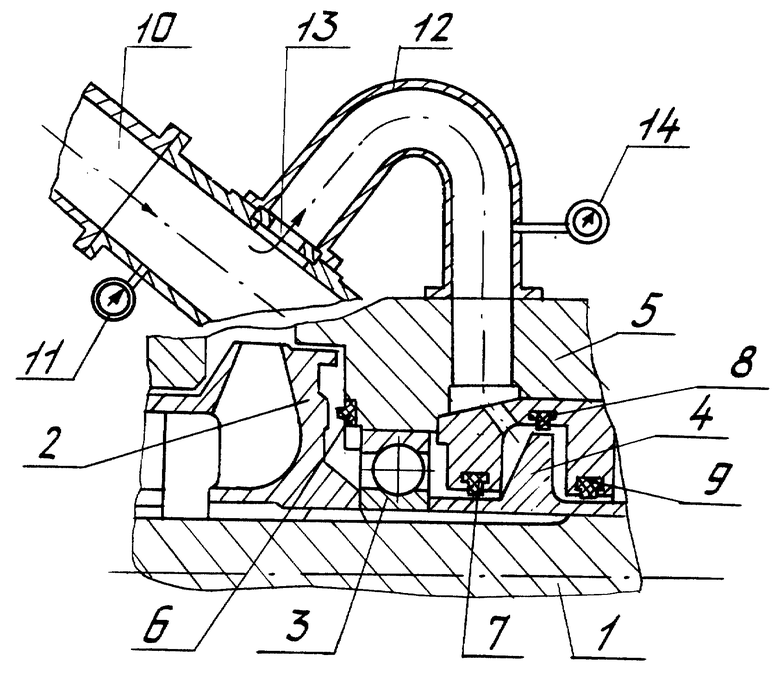

Способ поясняется чертежом.

На валу 1 установлена крыльчатка 2 насоса, упорный подшипник 3 и диск 4 бустерного устройства. В корпусе 5 закреплено торцевое уплотнение 6 и радиальные уплотнения 7, 8, 9, изготовленные, например, из фторопласта. Трубопровод 10 высокого давления снабжен манометром 11 замера давления, а трубопровод 12 подвода компонента к подшипнику 3 и бустеру 4 снабжен настроечный шайбой 13 и манометром 14.

В процессе работы турбонасосного агрегата под действием радиальной силы ротор смещается в направлении, перпендикулярном оси. При этом сначала происходит увеличение эксцентриситета щелей в уплотнениях, а затем и врезание деталей ротора во фторопласт 7, 8, 9 и последующий износ уплотнений. Увеличение эксцентриситета щелей приводит к увеличению расхода жидкости через щель. Рост расхода продолжается и при износе уплотнений. Изменение расхода жидкости через трубопровод 12 фиксируется настроечной шайбой и манометром 14. То же самое будет происходить при наличии осевой силы и осевом износе подшипника 3. При этом будет износ уплотнения 6 и увеличенный расход в этом направлении.

Следовательно, при изменении геометрии тракта подшипника при износе его здесь изменяются расходные характеристики тракта подшипника, которые фиксируются контрольной аппаратурой на любом этапе контроля и сравниваются с параметрами в момент начала работы.

Ни вибрационное состояние корпуса, ни температура здесь не являются помехой для контроля конкретных параметров, которые можно связать с системой автоматики. Эти факторы и обеспечивают достижение поставленной цели.

Способ внедрен и экспериментально проверен.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 1999 |

|

RU2175407C2 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 1999 |

|

RU2169862C2 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 1999 |

|

RU2169293C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ | 2000 |

|

RU2204046C2 |

| ГАЗОТУРБИННЫЙ ПРИВОД ЖРД | 1999 |

|

RU2168051C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2168049C2 |

| ГАЗОГЕНЕРАТОР ЖРД | 1999 |

|

RU2179256C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ КРИОГЕННЫХ НАСОСОВ | 2000 |

|

RU2213264C2 |

| ТУРБОНАСОСНЫЙ МНОГОСТУПЕНЧАТЫЙ АГРЕГАТ | 2000 |

|

RU2232300C2 |

| ЛОПАТКА ТУРБОМАШИНЫ | 1996 |

|

RU2157923C2 |

Изобретение относится к турбонасосостроению. Способ диагностики износа подшипника турбонасосного агрегата, работающего на перекачиваемом компоненте, основан на контроле параметров гидравлического тракта подшипника. При эксплуатации контролируют отношение давления в полости подшипника к давлению в полости высокого давления с измерением величины падения отношения давлений от первого включения агрегата до момента диагностической проверки. При использовании изобретения достигается повышение достоверности результатов и облегчение автоматизации процесса диагностики. 1 ил.

Способ диагностики износа подшипника турбонасосного агрегата, работающего на перекачивающем компоненте, отбираемом из полости высокого давления, основанный на контроле параметров гидравлического тракта подшипника, отличающийся тем, что при эксплуатации контролируют отношение давления в полости подшипника к давлению в полости высокого давления с измерением величины падения отношения давлений от первого включения агрегата до момента диагностической проверки.

| СИРОТИН Н.Н | |||

| и др | |||

| Техническая диагностика авиационных газотурбинных двигателей | |||

| - М.: Машиностроение, 1979, с.197-199 | |||

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2006811C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦЕНТРОБЕЖНОГО НАСОСНОГО АГРЕГАТА ПО ВИБРАЦИИ КОРПУСА | 1994 |

|

RU2068553C1 |

| RU 94028434 A1, 27.05.1996 | |||

| RU 2003961 C1, 30.11.1993 | |||

| Сигнализатор износа подшипниковых опор насоса | 1976 |

|

SU601463A1 |

| DE 3037633 A1, 19.05.1982 | |||

| GB 1461048 A, 13.01.1977 | |||

| US 5865543 A, 02.02.1999. | |||

Авторы

Даты

2001-10-27—Публикация

1999-09-23—Подача