Изобретение относится к области сжигания топлив и может быть использовано в отопительных котельных, тепловых станциях и индивидуальных отопительных системах.

Известно механизированное топочное устройство, содержащее камеру сгорания, наклонную колосниковую решетку, мешалку в виде переталкивающих колосников, систему подачи первичного и вторичного воздуха, зольную решетку, являющуюся продолжением механических колосников (см. Головков С.И., Коперин И. Ф. , Найденов В.И. Энергетическое использование древесных отходов. - М.: Лесная промышленность, 1987, с. 55 - 56).

К недостаткам данного топочного устройства следует отнести невозможность сжигания низкосортного (большое количество золы), высоковлажного (более 50% по массе) топлива, большой унос с вторичным воздухом мелких фракций топлива, провал топлива через колосниковую решетку, сложность регулирования процесса сжигания топлива (количества горящего на решетке топлива).

Известна слоевая топка, содержащая наклонную колосниковую решетку, снабженную воздушным коробом, расположенное над колосниковой решеткой окно с примыкающим к нему газификационным бункером, выполненным расширяющимся снизу вверх и с изогнутой нижней частью, подключенной к питателю (см. авт. св. СССР N 1698565 МКИ 5 F 23 B 1/22; БИ N 46, 1991 г.).

Недостатками данного устройства являются невозможность сжигать высоковлажное топливо, большой унос мелких фракций топлива, сложность регулирования процесса сжигания.

Наиболее близким к заявляемому изобретению является топочное устройство водогрейного котла (см. авт. св. СССР N 1661541, МКИ 5 F 23 B 1/16; БИ N 25, 1991 г.).

Устройство содержит камеру сгорания с колосниковой решеткой U-образного поперечного сечения, механическую мешалку топлива, питатель, систему золоудаления в виде отверстия с шибером в задней стенке решетки и щелевого углубления в нижней части решетки по всей ее длине с примыкающей к углублению снизу золосливной трубой, сообщающейся с ним через отверстия в углублении, и с дутьевым коробом со стороны переднего торца трубы, причем внутри трубы установлен с возможностью его продольного перемещения шибер в виде уголка с прорезями в боковых полках, совпадающими в одном из крайних его положений с отверстиями щелевого углубления решетки, а задний конец трубы закрыт шибером.

Недостатками данного устройства являются низкая эффективность при сжигании топлива с влажностью выше 50%, высокая степень недожога из-за отсутствия возможности регулирования высоты слоя горящей массы, низкий КПД топочного устройства.

Задачей предлагаемого изобретения является повышение эффективности сжигания низкосортного высоковлажного твердого топлива, снижение величины недожога топлива, повышение КПД топочного устройства.

Поставленная задача решается тем, что в топочном устройстве, содержащем камеру сгорания с вогнутой колосниковой решеткой и мешалкой топлива, камеру дожигания газов, питатель для подачи топлива в камеру сгорания и систему золоудаления, согласно изобретению над питателем установлен свод, образующий газоход из камеры сгорания в камеру дожигания, а в колосниковой решетке со стороны ее задней грани выполнено отверстие системы золоудаления, в нижней части которого размещена подвижная стенка.

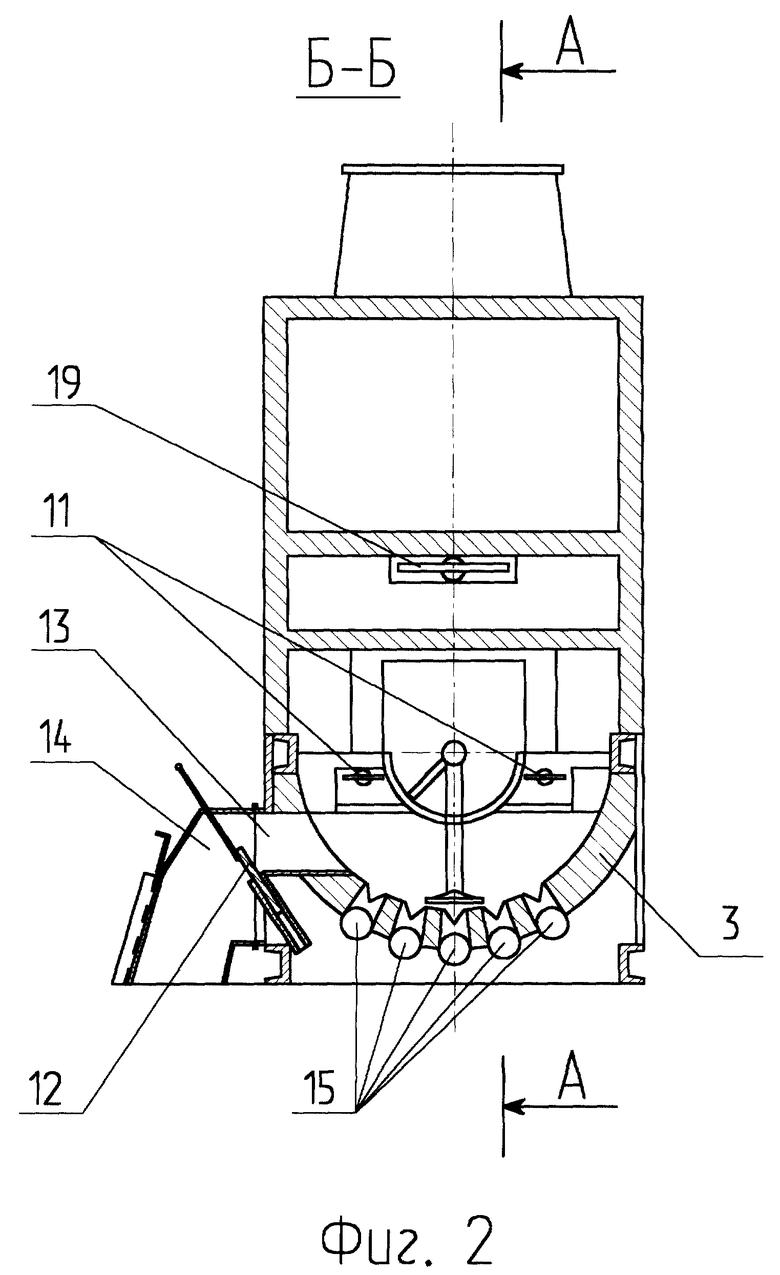

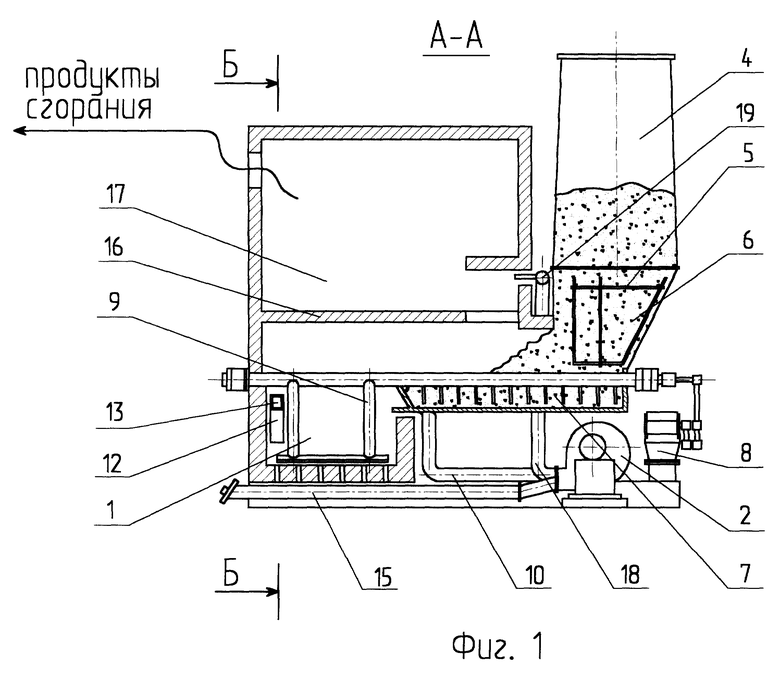

На фиг. 1 и 2 приведены общие виды топочного устройства.

Согласно предлагаемому изобретению устройство содержит камеру сгорания 1, вентилятор 2, колосниковую решетку U-образного поперечного сечения 3, топливный бункер 4, побудитель топлива 5, бункер 6, питатель 7, редуктор 8, мешалку топлива 9, воздуховод забрасывателя топлива 10, сопла 11, подвижную стенку 12, отверстие 13 системы золоудаления, золоприемник 14, воздуховод первичного воздуха 15, свод 16, камеру дожигания газов 17, воздуховод вторичного воздуха 18, сопло 19.

Устройство работает следующим образом.

В камеру сгорания 1 через боковой люк (или систему золоудаления) загружают дрова и с помощью факела поджигают их. Одновременно от вентилятора 2 через колосниковую решетку 3 в камеру сгорания подается воздух. В топливный бункер 4 загружают топливо (щепа, опилки, уголь, торф и др.). После того как дрова догорели до состояния угля (определятся визуально через гляделки), включают побудитель топлива 5 в бункере 6 и подают топливо в питатель 7.

Одновременно с помощью редуктора 8 приводят в движение питатель 7 и мешалку горящей массы 9. Под действием питателя топливо из бункера 6 перемещается в сторону камеры сгорания. В это же время из камеры сгорания противотоком топливу движутся продукты сгорания дров. Под воздействием горячих газов из топлива удаляется влага (топливо подсушивается). Подсушенное топливо потоком воздуха, поступающего от вентилятора через воздуховод 10 и сопла 11, забрасывается в камеру сгорания 1. В камере сгорания с помощью мешалки горячей массы 9 топливо равномерно распределяется по поверхности колосниковой решетки 3. С помощью подвижной стенки 12 и шибера через отверстие 13 из камеры удаляют золу в золоприемник 14. При этом в зависимости от положения подвижной стенки 12 устанавливается высота горящей массы топлива на колосниковой решетке 3.

В камеру сгорания 1 подают воздух через воздуховод первичного воздуха 15 в количестве, меньшем, чем необходимо для полного сжигания топлива (60-80% от теоретически необходимого количества воздуха).

Процесс в камере сгорания протекает таким образом, что часть топлива сгорает, а часть газифицируется. Газы в камере сгорания по газоходу, образованному сводом 16 и питателем 7, поступают в камеру дожигания 17. При движении газов по газоходу осуществляется подсушка поступающего в камеру сгорания топлива. В камеру дожигания 17 через воздуховод вторичного воздуха 18 и сопло 19 от вентилятора 2 подается воздух и осуществляется дожигание газов газификации, а также мелкофракционного топлива, которое уносится из камеры сгорания потоком газов.

Движение горячих газов по газоходу противотоком движению топлива обеспечивает интенсификацию процессов тепломассопереноса, в результате чего достигается эффективная сушка топлива. Подсушенное топливо поступает в камеру сгорания с низкой влажностью (20% и менее - это зависит от исходной влажности топлива). Снижение влажности топлива повышает его жаропроизводительность, что в свою очередь приводит к росту коэффициента полезного действия (КПД) топочного устройства. Известно, что при влажности 0% жаропроизводительность древесного топлива составляет 2022oC, а при влажности 70% - лишь 939oC (см. Головков С.И., Коперин И.Ф., Найденов В.И. Энергетическое использование древесных отходов. - М.; Лесная промышленность, 1987, с. 37). Таким образом, подсушка топлива перед его сжиганием позволяет резко повысить эффективность процесса сжигания.

Изобретение иллюстрируется следующими примерами.

Пример 1.

В камеру сгорания 1 через боковой люк загружают дрова в количестве 50 кг и с помощью факела поджигают их. Одновременно от вентилятора 2 в камеру сгорания через колосниковую решетку 3 подается воздух с расходом 1200 м3/ч, что обеспечивает сгорание 50 кг дров в течение 10 минут. В топливный бункер 4 и бункер 6 загружают измельченные до состояния щепы древесные отходы. Через 8 минут после розжига дров (образовались горящие угли) включают побудитель топлива 5 в бункере 6 и подают топливо в питатель 7 (под действием побудителя древесная щепа просыпается из бункера питателя 6 на сам питатель 7). Включают редуктор 8 и приводят в движение питатель 7 и мешалку топлива 9, количество колебаний которой устанавливают с помощью редуктора 8 в пределах 28 - 32 колебаний в минуту. Под действием питателя 7 топливо из бункера 6 перемещается в сторону камеры сгорания и далее потоком воздуха из воздуховода 10 и сопла 11 (расход регулируется шибером, установленным на воздуховоде 10), и забрасывается в камеру сгорания 1.

Расход воздуха через сопла 11 определяется видом топлива, например, для древесных отходов с частицами 5 мм скорость воздуха должна быть не более 1-1,5 м/с.

Визуально наблюдают за движением топлива и помощью шибера на воздуховоде 10 добиваются такого его положения, когда все подаваемое питателем 7 топливо забрасывается в камеру сгорания.

Топливо, попадающее в камеру сгорания в результате колебаний мешалки и под действием потока воздуха из воздуховода 15, переходит во взвешенное состояние (кипящий слой), вследствие чего равномерно распределяется по поверхности колосниковой решетки. С помощью побудителя 5, питателя 7 и воздуховода заброса топлива 10 устанавливают высоту слоя топлива в камере сгорания приблизительно 15 см.

К примеру, в камеру сгорания подают 300 кг/ч древесных отходов. Для полного сгорания такого количества древесных отходов необходимо подать 3,7 м3 воздуха на 1 кг сжигаемого топлива, т.е. 1110 м3/ч (влажность топлива 20%, зольность 2%).

Для обеспечения эффективного сжигания топлива в настоящем устройстве организовано его сжигание в две стадии. Первую стадию реализуют в камере сгорания 1. Это достигается тем, что в камеру сгорания через колосниковую решетку 3 подают около 660 м3/ч воздуха. В этом часть топлива сгорает полностью, а часть (в нашем случае 40%) газифицируется с образованием газа, содержащего: CO, H2, CO2, CO и N2. Теплота сгорания данного газа составляет 5 - 6.5 МДж/кг. Газ из камеры сгорания 1 по газоходу, образованному сводом 16 и питателем 7, попадает в камеру дожигания 17, куда от вентилятора 2 по воздуховоду 18 через сопло 10 подается воздух в количестве около 440 м3/ч, что осуществляет сжигание газа и мелкофракционного топлива, унесенного с потоком газов из камеры сгорания.

В процессе движения газа из камеры сгорания по газоходу осуществляется удаление влаги из топлива (сушка), перемещаемого питателем 7 в камеру сгорания. Пусть начальная влажность топлива - 70%, а поступающего в камеру сгорания - 20%. Топливо с влажностью 20% при сгорании в камере 1 обеспечит жаропроизводительность 1849oC, а топливо с влажностью 70% - 914oC. Чем выше жаропроизводительность, тем выше эффективность топочного устройства.

При сжигании топлива в камере 1 образуется зола (2% от массы) - 6 кг/ч, которая имеет более высокую плотность, чем топливо. Вследствие этого в кипящем слое зола будет накапливаться у колосниковой решетки. Вывод золы осуществляется через систему золоудаления. Для этого открывают шибер и устанавливают подвижную стенку в таком положении, что в золоприемник 14 просыпается 6 кг золы в час. Визуально наблюдают за скоростью роста или убывания горящей массы на решетке и перемещением подвижной стенки 11 добиваются состояния, когда высота горящей массы на решетке остается заданной (в нашем случае - 15 см). При необходимости увеличить толщину горящей массы на решетке (создать зольную "подушку", которая аккумулирует тепло и обеспечивает устойчивость процесса горения) с помощью подвижной стенки уменьшают площадь отверстия, через которое зола поступает в золоприемник 14.

Пример 2.

В камеру сгорания 1 через боковой люк загружают дрова в количестве 50 кг и с помощью факела поджигают их. Одновременно от вентилятора 2 в камеру сгорания через колосниковую решетку 3 подается воздух с расходом 1200 м3/ч, что обеспечивает сгорание 50 кг дров в течение 10 минут. В топливный бункер 4 и бункер 6 загружают торф с влажностью 40% и теплотой сгорания 10 МДж/кг. Через 8 минут после розжига дров (образовались горящие угли) включают побудитель топлива 5 в бункере 6 и подают топливо в питатель 7 (под действием побудителя торф просыпается из бункера 6 на питатель 7). Включают редуктор 8 и приводят в движение питатель 7 и мешалку горящей массы 9, количество колебаний которой устанавливают с помощью редуктора 8 в пределах 25 - 30 колебаний в минуту. Под действием питателя 7 топливо (200 кг/ч) из бункера 6 перемещается в сторону камеры сгорания и далее потоком воздуха из воздуховода 10 и сопла 11 (расход регулируется шибером, установленным на воздуховоде 10) забрасывается в камеру сгорания 1. При этом визуально наблюдают, чтобы топливо равномерно забрасывалось в камеру сгорания 1.

Из воздуховода 18 в камеру сгорания подают воздух в количестве 60% от необходимого для сжигания торфа - 480 кг/ч. С помощью побудителя 5, питателя 7 и воздуховода заброса топлива 10 устанавливают высоту слоя топлива в камере сгорания приблизительно 20 см.

Поток воздуха из колосниковой решетки 3 фильтруется через слой топлива на решетке и приводит его во взвешенное состояние (кипящий слой). Зола от сгорания торфа скапливается в нижней части колосниковой решетки. Количество образующей золы составляет 24 кг/ч. Вывод золы осуществляется через систему золоудаления. Для этого открывают шибер и устанавливают подвижную стенку 11 в таком положении, чтобы зольная "подушка" на колосниковой решетке была заданной величины (визуально наблюдают за высотой слоя и перемещением подвижной стенки, добиваются установившегося положения верхней границы горящей массы на заданном уровне). Так как в камеру сгорания подается недостаточное количество воздуха, то происходит неполное сгорание топлива. При этом сгорает 60% торфа, а 40% газифицируется и уносится в виде мелких фракций и горючего газа в камеру дожигания 17 через газоход, образованный сводом 16 и питателем 7, куда от вентилятора 2 через воздуховод 18 и сопла 19 подается воздух в количестве 320 м3/ч, что приводит к дожиганию газа и мелких фракций топлива.

При движении газов по газоходу происходит удаление влаги из торфа, в результате чего в камеру сгорания попадает торф более низкой влажности, чем исходный, и процесс его горения и газификации протекает более эффективно.

Заявленное топочное устройство отличается от известных лучшими показателями по эффективности сжигания высоковлажного низкосортного твердого топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ ОТХОДОВ | 2001 |

|

RU2182233C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2000 |

|

RU2174911C1 |

| Топочное устройство водогрейного котла | 1988 |

|

SU1661541A1 |

| Водогрейный котел | 2002 |

|

RU2219442C1 |

| Топка с наклонно-переталкивающей колосниковой решеткой для сжигания отходов фанерного производства и гранулированных и брикетированных топлив | 2022 |

|

RU2784766C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ СМЕСИ УГЛЕРОДОСОДЕРЖАЩИХ МАТЕРИАЛОВ И ПОМЕТА | 2008 |

|

RU2375637C1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2740234C1 |

| ТВЕРДОТОПЛИВНЫЙ КОТЕЛ С ВИХРЕВОЙ ТОПКОЙ | 2014 |

|

RU2591070C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО ТОПЛИВА | 2003 |

|

RU2234641C1 |

| ТОПКА С НАКЛОННО-ПЕРЕТАЛКИВАЮЩЕЙ КОЛОСНИКОВОЙ РЕШЕТКОЙ ДЛЯ СЖИГАНИЯ ГРАНУЛИРОВАННЫХ И БРИКЕТИРОВАННЫХ ТОПЛИВ | 2021 |

|

RU2773999C1 |

Изобретение относится к сжиганию топлив и может быть использовано в отопительных котельных, тепловых станциях и индивидуальных отопительных системах. Изобретение позволяет повысить эффективность сжигания низкосортного высоковлажного твердого топлива, снизить величину недожога топлива, повысить КПД. Топочное устройство содержит камеру сгорания с вогнутой колосниковой решеткой и мешалкой топлива, камеру дожигания газов, питатель для подачи топлива в камеру сгорания и систему золоудаления, над питателем установлен свод, образующий газоход из камеры сгорания в камеру дожигания, а в колосниковой решетке со стороны ее задней грани выполнено отверстие системы золоудаления, в нижней части которого размещена подвижная стенка. 2 ил.

Топочное устройство, содержащее камеру сгорания с вогнутой колосниковой решеткой и мешалкой топлива, камеру дожигания газов, питатель для подачи топлива в камеру сгорания и систему золоудаления, отличающееся тем, что над питателем установлен свод, образующий газоход из камеры сгорания в камеру дожигания, а в колосниковой решетке со стороны ее задней грани выполнено отверстие системы золоудаления, в нижней части которого размещена подвижная стенка.

| Топочное устройство водогрейного котла | 1988 |

|

SU1661541A1 |

| Механическая топка | 1981 |

|

SU992904A1 |

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 0 |

|

SU207833A1 |

| Устройство для удаления золы и шлака из топок и печей | 1982 |

|

SU1073532A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| US 4257338 A, 24.03.1981 | |||

| Экономайзер | 0 |

|

SU94A1 |

| DE 1921881 B2, 08.12.1977 | |||

| СЖИМАЕМАЯ ЭЛАСТОМЕРНАЯ ПРУЖИНА (ВАРИАНТЫ) | 2008 |

|

RU2491197C2 |

Авторы

Даты

2001-10-27—Публикация

2000-11-09—Подача