Изобретение относится к производству средств индивидуальной защиты органов дыхания от вредных аэрозолей и может быть использовано при изготовлении фильтрующих полумасок.

Известен способ изготовления полумаски респиратора, включающий раскрой фильтрующего материала на заготовки, образование складок, сборку полумаски респиратора и ее крепление (RU 2074757 C1, 10.03.1997).

Недостатком данного способа является высокая сложность изготовления респиратора.

Задачей предлагаемого технического решения является упрощение технологии изготовления респиратора путем формирования складок перед раскроем фильтрующего материала, а также за счет изменения формы и расположения складок на поверхности фильтрующей полумаски.

Технический результат, достигаемый при реализации данного способа, заключается в уменьшении деформации материала при образовании плиссе, упрощении технологии изготовления респиратора за счет автоматизации и сокращения количества операций.

Указанный технический результат достигается тем, что в способе изготовления респиратора, включающем раскрой фильтрующего материала на заготовки, образование складок, сборку полумаски респиратора и ее крепление, согласно изобретению образование складок производят перед раскроем путем плиссирования всей поверхности фильтрующего материала, раскрой производят таким образом, чтобы ось симметрии заготовки была перпендикулярна направлению складок, а при скреплении полумаски часть складок в области переносицы оставляют нескрепленными.

Выполнение на фильтрующем материале складок в виде плиссе позволяет ему сохранять первоначальные фильтрующие свойства, так как при плиссировании происходит значительная деформация материала.

Формирование складок на всей поверхности материала, а не на каждом изделии отдельно упрощает процесс, позволяет максимально его автоматизировать и повысить производительность.

Операция по установке зажима под верхней складкой значительно упрощена.

Расположение осевой линии заготовки перпендикулярно складкам и отсутствие скрепления складок в области носового зажима дает наибольшее увеличение фильтрующей поверхности.

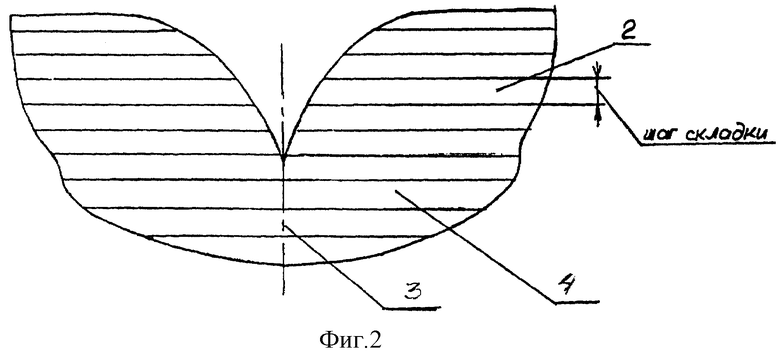

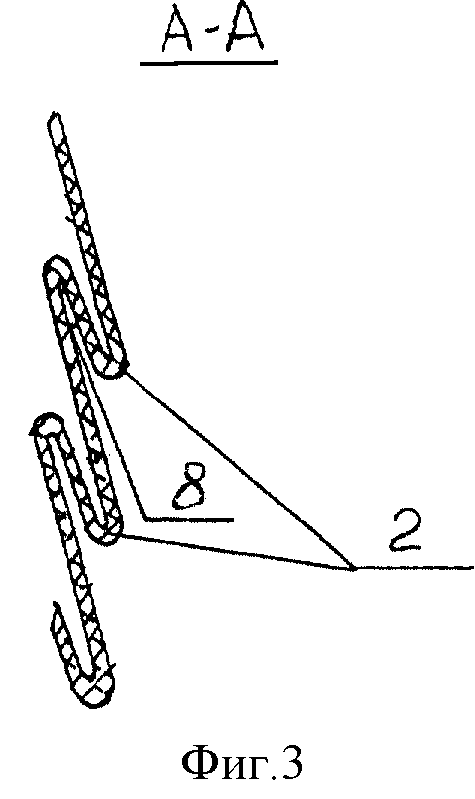

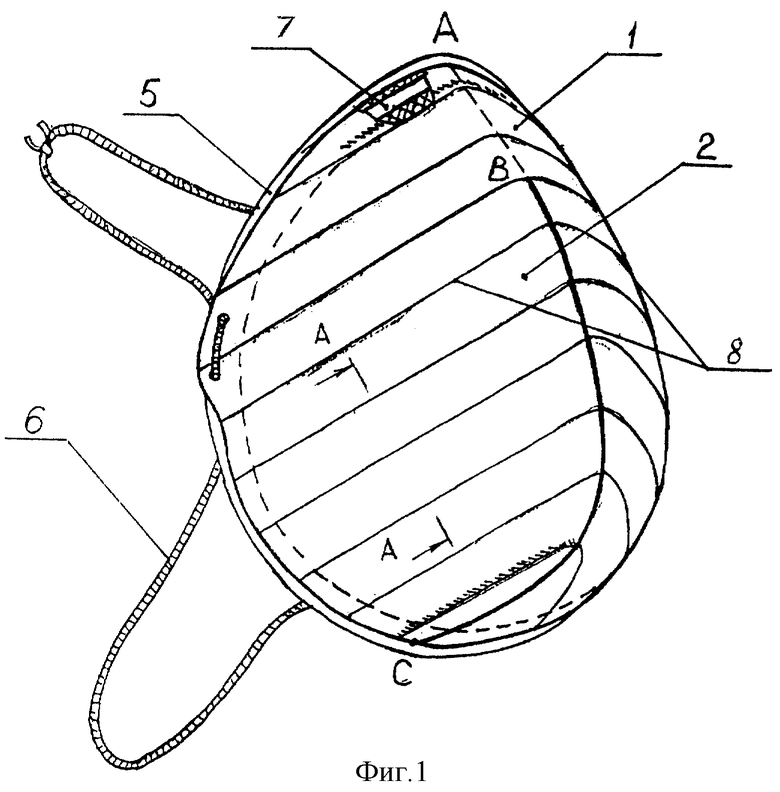

Сущность способа поясняется чертежами, где на фиг. 1 изображен респиратор в собранном виде; на фиг. 2 - заготовка полумаски респиратора; на фиг. 3 - разрез А-А на фиг. 1.

Способ изготовления респиратора заключается в следующем.

Фильтрующий материал, используемый для изготовления полумасок 1, плиссируют, устанавливая заданный шаг складок 2, затем осуществляют его раскрой на заготовки таким образом, чтобы осевая линия 3 заготовки 4 располагалась перпендикулярно складкам 2. Одновременно складки 2 закрепляют по контуру. Заготовку 4 складывают вдоль осевой линии 3 и скрепляют по линии BC, оставляя участок AB в области носа нескрепленным. По периферии образованной полумаски 1 с внутренней ее стороны крепится обтюратор 5, а к поушникам - элементы 6. Под верхнюю складку полумаски устанавливают зажим 7. При сборке респиратора складки 2 образуют карманы 8, направленные входом вниз.

Пример.

Фильтрующий термопластичный материал плиссируют любым из известных способов. Размер складок, а, следовательно, и фильтрующей поверхности, выбирают в зависимости от условий эксплуатации респиратора. При запыленности, например, 200 мг/м3 целесообразно установить шаг складок 20 мм и глубину 10 мм. При этом размер фильтрующей поверхности составляет 350 см2.

При запыленности 1000 мг/м3 выбирают размеры складок 10 мм и 25 мм соответственно. Размер фильтрующей поверхности равен 900 см2.

Раскрой материала на заготовки производится термическим методом с закреплением складок по контуру.

Сложенную по осевой линии заготовку скрепляют по линии BC, оставляя 3-5 складок нескрепленными в области носа.

Подобранный по размеру полумаски 1 респиратор с помощью элементов крепления 6 подгоняется к лицу, при этом складки 2 раскрываются, обеспечивая равномерное прилегание полумаски и самогерметизацию ее обтюрационной части на лице пользователя. При этом антропологические особенности лица незначительно влияют на герметичность прилегания полумаски. Вдыхаемый воздух проходит через фильтрующую полумаску, оставляя частицы пыли на всей ее поверхности, в том числе и в карманах 8. Во время цикла "вдох-выдох" раскрытие складок увеличивается поочередно как на внутренней, так и на внешней поверхности полумаски, при этом наиболее крупные частицы пыли опадают и происходит частичная регенерация поверхности, облегчающая дыхание работающего и увеличивающая срок использования респиратора.

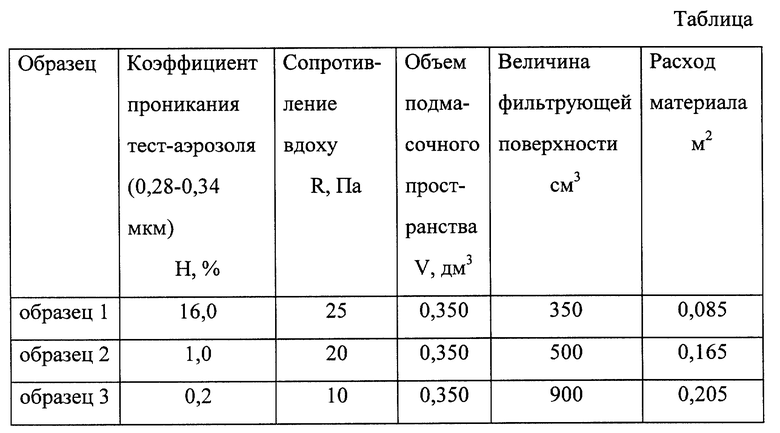

В таблице приведены результаты испытаний образцов респиратора, изготовленного по данному способу.

Респиратор, изготовленный данным способом, имеет высокие фильтрующие качества, большую поверхность фильтрации, удобен в эксплуатации и изготовлен по простой технологии с высокой производительностью процесса. Он обеспечивает оптимальное сочетание защитных, физиолого-гигиенических, эксплуатационных и технико-экономических показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ПАТРОННОГО РЕСПИРАТОРА | 1999 |

|

RU2179045C2 |

| РЕСПИРАТОР | 2004 |

|

RU2289460C2 |

| ОБТЮРАТОР ДЛЯ РЕСПИРАТОРА ИЗ ВОЛОКНИСТЫХ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2014855C1 |

| ПОЛУМАСКА ДЛЯ РЕСПИРАТОРА | 2001 |

|

RU2186597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУМАСКИ РЕСПИРАТОРА | 1995 |

|

RU2077900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУМАСКИ РЕСПИРАТОРА | 1993 |

|

RU2074755C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУМАСКИ РЕСПИРАТОРА | 1997 |

|

RU2118902C1 |

| СПОСОБ ФОРМОВАНИЯ ФИЛЬТРУЮЩЕЙ ПОЛУМАСКИ РЕСПИРАТОРА | 1993 |

|

RU2074757C1 |

| ПОЛУМАСКА РЕСПИРАТОРА | 2005 |

|

RU2288012C1 |

| РЕСПИРАТОР | 1994 |

|

RU2101050C1 |

Способ относится к производству средств индивидуальной защиты органов дыхания от вредных аэрозолей и используется при изготовлении фильтрующих полумасок. Включает раскрой фильтрующего материала на заготовки, образование складок, сборку полумаски респиратора и ее крепление. Образование складок производят перед раскроем путем плиссирования всей поверхности фильтрующего материала. Раскрой производят таким образом, чтобы ось симметрии заготовки была перпендикулярна направлению складок. При скреплении полумаски часть складок в области переносицы оставляют нескрепленными. Данная технология изготовления фильтрующей полумаски позволяет уменьшить деформацию материала при образовании складок, автоматизировать и значительно сократить количество операций. 3 ил., 1 табл.

Способ изготовления респиратора, включающий раскрой фильтрующего материала на заготовки, образование складок, сборку полумаски респиратора и ее крепления, отличающийся тем, что образование складок производят перед раскроем путем плиссирования всей поверхности фильтрующего материала, раскрой производят таким образом, чтобы ось симметрии заготовки была перпендикулярна направлению складок, а при скреплении полумаски часть складок в области переносицы оставляют нескрепленными.

| СПОСОБ ФОРМОВАНИЯ ФИЛЬТРУЮЩЕЙ ПОЛУМАСКИ РЕСПИРАТОРА | 1993 |

|

RU2074757C1 |

| Устройство для сварки внутренних продольных швов труб | 1987 |

|

SU1473925A1 |

| US 5699791 A, 23.12.1997 | |||

| Способ определения качества изоляционного покрытия протяженного подземного металлического сооружения | 1988 |

|

SU1589181A1 |

Авторы

Даты

2001-11-10—Публикация

1999-08-13—Подача