Изобретение относится к конструкции металлического корпуса с многослойной структурой, использующей металлические пластины, выполненные из сверхпластичного металлического материала, и ее изготовлению.

В частности, изобретение относится к металлическому корпусу с многослойной структурой, когда этот корпус с многослойной структурой имеет особую или специальную форму и изготовлен путем эвагинации (выгибания раздувом) поверхностной пластины, изготовленной из суперпластичного металлического материала, и способу его изготовления, обеспечивающему предотвращение неблагоприятного деформирования этой поверхностной пластины посредством устойчивого к деформации тела или корпуса сердечника.

Предшествующий уровень техники

Традиционно для конструкции корпуса, такого как корпус аэроплана, или подобного ему, требуется малый вес, высокая прочность и высокая упругость формы. В качестве материала, удовлетворяющего этим требованиям, обычно используется алюминиевый сплав. Однако этот алюминиевый сплав не удовлетворяет в достаточной степени требованиям термостойкости и коррозионной стойкости. В частности, неадекватная коррозионная стойкость ведет, в случае аэроплана, к увеличению эксплуатационных затрат, включающих контроль коррозии и других показателей корпуса.

Для решения этой проблемы в последнее время в качестве конструкционного материала для корпуса аэроплана предлагается использовать титановый сплав. Этот титановый сплав имеет малый вес, высокую прочность и превосходные термостойкость и коррозионную стойкость, и поэтому может использоваться и в других целях, помимо использования при конструировании корпуса аэроплана. Но обработка этого титанового сплава достаточно трудна. В качестве средства исключения такой слабой технологичности или обрабатываемости титанового сплава используют сверхпластинчатую обработку титанового сплава (SFP) или обработку диффузного соединения (DB). Путем использования комбинации этих способов можно обработать титановый сплав и придать ему нестандартную форму при низких затратах.

Форма конструкции корпуса аэроплана в виде многослойного профилированного корпуса является наилучшей для достижения малого веса, высокой прочности и высокой упругости формы. В случае обычного многослойного корпуса или корпуса со структурой в виде бутерброда поверхностную пластину и сердечник изготавливали, используя различные материалы, как, например, сплав алюминия, армированная волокнами смола и т.п., которые соединяли друг с другом таким образом, чтобы они были выполнены как единое целое. Поэтому изготовленный таким образом многослойный корпус со структурой в виде бутерброда не удовлетворяет в достаточной степени требованиям термостойкости и коррозионной стойкости.

Для решения этой проблемы предлагается изготавливать такой профилированный корпус со структурой в виде бутерброда из титанового сплава. Многослойный профилированный корпус со структурой в виде бутерброда, изготовленный с использованием титанового сплава, может удовлетворить все требования, включая малый вес, высокую прочность, высокую упругость формы, высокие термо- и коррозионную стойкость и другие параметры.

Металлический профилированный фасонный корпус со структурой бутерброда, изготовленный из таких металлических материалов, как титановый сплав и подобных ему, собирается путем сварки поверхностной пластины и тела сердечника, выполненного путем фасонирования или профилирования металлической пластины до придания определенной формы. Но такой способ изготовления дает возможность изготавливать только профилированный корпус, имеющий плоскостную или относительно простую форму.

Для того, чтобы исключить эти недостатки, профилированный многослойный фасонный корпус со структурой бутерброда, использующий сверхпластинчатый металлический материал титанового сплава, и т.п., был усовершенствован. Многослойный профилированный корпус со структурой бутерброда, использующий этот сверхпластичный металлический материал, изготавливают таким образом, что плоские поверхностные пластины и материал сердечника, выполненные из сверхпластичных металлических материалов, соединяют друг с другом послойно, затем их помещают в форм-блок штампа и между этими поверхностными пластинами подают газ под давлением для поддержания атмосферы, имеющей такую температуру, при которой создается деформация материала, поверхностные пластины эвагинируются посредством сверхпластичной деформации за счет использования давления этого газа, сцепляются с внутренней поверхностью форм-блока и отформовываются в специальные формы. После их эвагинирования материал сердечника сверхпластично деформируются вслед за эвагинацией поверхностных пластин, поднимаясь с поверхностными пластинами примерно вертикально с образованием реброобразного тела сердечника.

Такой многослойный профилированный фасонный корпус, использующий сверхпластичный металлический материал, имеет преимущество более легкого изготовления даже конструкций сложной формы. С другой стороны, известные многослойные профилированные фасонные корпуса со структурой в виде бутерброда и способ их изготовления являются неподходящими и затруднительными вследствие возникающих в поверхностных пластинах в процессе изготовления многослойного профилированного фасонного корпуса со структурой бутерброда неблагоприятной деформации и возникающей локально чрезмерной деформации.

При изготовлении многослойного профилированного корпуса со структурой бутерброда этим способом между парой плоских поверхностных пластин располагают лентообразный или бандажеобразный материал сердечника, при этом один конец этого материала сердечника присоединен к одной поверхностной пластине, тогда как другой конец его присоединен к другой поверхностной пластине, затем между этими поверхностными пластинами подают газ под давлением так, чтобы эвагинировать (раздуть) эти поверхностные пластины. В этом случае после эвагинации поверхностных пластин лентообразный материал сердечника поднимается приблизительно вертикально или под непрямым углом между этими поверхностными пластинами, в результате чего формируется реброобразное и трехмерное тело сердечника.

Когда этот материал сердечника поднимается, участки поверхностных пластин, к которым прикреплены оба конца этого материала сердечника, перемещаются соответственно в направлении вдоль лицевых поверхностей поверхностных пластин. Обычно профилированный корпус сконструирован таким образом, что перемещение может амортизироваться сверхпластичной деформацией поверхностных пластин или материалом сердечника.

Известен металлический многослойный профилированный корпус, представляющий собой многослойную панель, описанную в книге "Основы конструирования" под ред. П. И. Орлова. М.: Машиностроение, 1988, т.I, стр. 184, рис. 138, которая содержит две поверхностные пластины и расположенное между ними множество сердечников.

В патенте US, А, 4292375 раскрыт способ получения металлического многослойного профилированного корпуса, заключающийся в создании корпуса, содержащего пару выполненных из сверхпластичных металлических материалов поверхностных пластин и расположенное между ними множество сердечников, выполненных, по крайней мере, из двух элементов, образованных пластически деформируемыми металлическими пластинами, один из которых соединен с внутренней поверхностью одной поверхностной пластины, а другой элемент сердечника соединен с внутренней поверхностью другой поверхностной пластины. Способ включает стадии формирования, по меньшей мере, пары плоских поверхностных пластин и плоских элементов сердечников посредством штамповки металлических пластин, выполненных из сверхпластичных металлических материалов в определенную форму; помещения элементов сердечников между поверхностными пластинами в определенных позициях относительно последних, нагревания поверхностных пластин и элементов сердечников и диффузионного соединения их участков между определенными частями; помещения многослойного корпуса в металлические пресс-формы, имеющие определенные формы, подачи текучей среды под давлением в пространство между поверхностными пластинами, деформации выгибанием этих поверхностных пластин посредством сверхпластической деформации, тесного сцепления их с внутренней поверхностью металлических пресс-форм и изгибания участков между соединенными участками элементов сердечника и поверхностных пластин.

Кроме того, из авторского свидетельства СССР 160659 известен способ диффузионного соединения металлических пластинчатых элементов, состоящий в том, что наслаивают между матрицами множество металлических пластинчатых элементов для создания многослойного корпуса из них, создают вакуум во внутренней полости последнего путем выпуска воздуха и нагревают его, после чего диффузионно соединяют металлические пластинчатые элементы.

Однако, даже когда в материале сердечника или поверхностных пластинах имеет место сверхпластическая деформация, существует сопротивление их деформации, и благодаря этому сопротивлению происходит неожиданная деформация в поверхностных пластинах в окрестности участков, к которым прикреплен материал сердечника, или происходит деформация, коробление и т.п. всего фасонного многослойного профилированного корпуса в виде бутерброда. Также в таком общеизвестном случае поверхностные пластины и материал сердечника должны быть очень сильно деформированы при эвагинации (раздуве) поверхностных пластин, и в этом случае сверхпластическая деформация чрезмерно ограничена, в результате чего лимитируется форма и т.п. этого многослойного профилированного фасонного корпуса.

В основу изобретения поставлена задача создать многослойный профилированный фасонный корпус, который легко профилируется, принимая оптимальную форму, а также создать способ получения такого корпуса, обеспечивающий возможность его простого и надежного профилирования, и способ диффузионного соединения металлических пластинчатых элементов, позволяющий получить прочное соединение элементов многослойного корпуса.

Эта задача решается тем, что в металлическом многослойном профилированном корпусе, содержащем пару поверхностных пластин и расположенное между ними множество сердечников, согласно изобретению поверхностные пластины выполнены из сверхпластичного металлического материала, а сердечники выполнены, по меньшей мере, из двух элементов, выполненных из металлических пластин, подвергнутых пластической деформации при эвагинации поверхностных пластин, причем одни из элементов сердечников соединены с внутренней поверхностью одной поверхностной пластины, а другие элементы сердечников соединены с внутренней поверхностью другой поверхностной пластины; при этом, по меньшей мере, один из концевых участков элементов сердечников является свободным и свободные концы элементов сердечников соединены или выполнены за одно целое друг с другом.

Целесообразно элементы сердечников выполнить из сверхпластичного металлического материала.

Желательно, чтобы элементы сердечников, поверхностные пластины и свободные концы элементов сердечников были соединены друг с другом посредством диффузионного соединения.

В предпочтительном варианте с внутренними поверхностями поверхностных пластин соединены центральные участки элементов сердечников, а их концевые участки выполнены свободными и соединены друг с другом.

Возможно также, чтобы с внутренними поверхностями поверхностных пластин соединены одни концевые участки элементов сердечников, а другие их концевые участки выполнены свободными и соединены друг с другом.

Желательно элементы сердечников выполнить лентообразными, центральные их участки соединить с поверхностными пластинами, а оба концевых участка лентообразных элементов сердечников выполнить в виде свободных концов и соединить друг с другом.

Целесообразно также, чтобы корпус сердечника был выполнен в виде металлического листового или пластинчатого элемента, разделенного, по крайней мере, на два участка элемента сердечника посредством прорезей или пазов, и эти участки элементов сердечника были бы выполнены, по крайней мере, как два элемента сердечника.

Предпочтительно, кроме того, чтобы со свободными концами элементов сердечников была соединена средняя пластина, не соединенная с поверхностными пластинами, с возможностью свободного передвижения вместе со свободными концами.

Поставленная задача решается также тем, что в способе получения металлического многослойного профилированного корпуса, содержащего пару выполненных из сверхпластичных металлических материалов поверхностных пластин и расположенное между ними множество сердечников, выполненных, по меньшей мере, из двух подвергнутых пластической деформации при эвагинации поверхностных пластин металлических пластин, причем одни из элементов сердечников соединены с внутренней поверхностью одной поверхностной пластины, а другие - соединены с внутренней поверхностью другой поверхностной пластины, заключающемся в том, что формируют, по крайней мере, пару плоских поверхностных пластин и плоские элементы сердечников посредством штамповки выполненных из сверхпластичных металлических материалов пластин, помещают элементы сердечников между поверхностными пластинами в определенных позициях относительно последних, диффузионно соединяют участки между определенными частями элементов сердечников и поверхностных пластин, подают текучую среду под давлением в пространство между поверхностными пластинами, деформируют посредством выгибания последних до тесного сцепления их с внутренней поверхностью металлических пресс-форм, при этом происходит формирование множества сердечников путем изгибания участков между соединенными участками элементов сердечников и поверхностных пластин, согласно изобретению элементы сердечников размещают, наслаивая их свободные концы друг на друга, поддерживают вакуумную атмосферу в пространстве между парой поверхностных пластин, при сварке поверхностные пластины и элементы сердечников нагревают и сжимают между парой матриц, при этом диффузионно соединяют свободные концы элементов сердечников, после чего соединенные поверхностные пластины и элементы сердечников помещают в металлические пресс-формы, а при подаче текучей среды под давлением изгибаются также и участки между свободными концевыми участками.

И, наконец, поставленная задача решается тем, что в способе диффузионного соединения металлических пластинчатых элементов, состоящем в том, что наслаивают между матрицами множество металлических пластинчатых элементов для создания многослойного корпуса из них, создают вакуум во внутренней полости последнего путем выпуска воздуха и нагревают его, после чего диффузионно соединяют металлические пластинчатые элементы, согласно изобретению между матрицами и многослойным корпусом размещают пористые нажимные подушки, выполненные путем наслаивания неорганических волокнистых материалов, обладающих термостойкостью с одной стороны этого многослойного корпуса из металлических пластин, и при прессовании металлического многослойного корпуса сжимают указанные подушки между парой металлических матриц.

В металлическом многослойном профилированном фасонном корпусе согласно изобретению можно предотвратить неблагоприятную деформацию поверхностных пластин и всего корпуса без создания чрезмерной пластической деформации в элементах сердечника или поверхностных пластинах при эвагинации поверхностных пластин, и весь профилированный фасонный корпус может быть профилирован в определенную форму, что увеличивает свободу конструирования.

В многослойном профилированном фасонном корпусе в виде бутерброда согласно настоящему изобретению при эвагинации (раздуве) поверхностных пластин элементы сердечника деформируются и поднимаются, образуя трехмерное тело. В этом случае, поскольку деформация подобного соединения происходит в соединенных участках между элементами сердечника и поверхностными пластинами и участках между этими элементами сердечника и свободными концами, эти участки двигаются в направлении приблизительно вдоль направления лицевых поверхностей поверхностных пластин. Но когда эти элементы сердечника используются в паре и их свободные концы выполнены за одно целое друг с другом, их свободные концы перемещаются, когда эти элементы поднимаются, и таким образом соединенные участки между элементами сердечника перемещаются или двигаются в направлении вдоль лицевых поверхностей поверхностных пластин.

Следовательно, в поверхностных пластинах не происходит никакой чрезмерной пластической деформации, когда поднимаются элементы сердечника, и в этих поверхностных пластинах и во всем многослойном профилированном корпусе не происходит неблагоприятной деформации, что увеличивает свободу в конструировании.

Элементы сердечника, в основном, только изгибаются и деформируются при подъеме, и величина деформации достаточно мала. Это делает излишним формирование элементов сердечника из сверхпластичных металлических материалов. Но в предпочтительном варианте настоящего изобретения эти элементы сердечника также выполнены из сверхпластичных металлических материалов и поэтому они легко деформируются при подъеме.

Согласно способу изготовления по настоящему изобретению между поверхностными пластинами предусмотрены протяженные и плоские элементы сердечника, при этом определенные участки этих элементов сердечника и поверхностных пластин диффузионно соединяют друг с другом и свободные концы элементов сердечника одновременно диффузионно соединяют друг с другом. Следовательно, производственные этапы просты и эффективны, и посредством диффузионного соединения также возможно получение прочного соединения.

Более того, для обеспечения хорошего диффузионного соединения деталей к соединяемым участкам должны быть приложены одинаковые и очень точно контролируемые силы давления. Согласно предпочтительному варианту настоящего изобретения для осуществления такого диффузионного соединения предусмотрены нажимные подушки, образованные посредством наслаивания неорганических волокон, расположенные между поверхностными пластинами и металлическими матрицами. Эти нажимные подушки сжимаются при прослаивании поверхностных пластин посредством давления, и, когда происходит сжатие прокладок, волокна могут слегка перемещаться в направлении лицевой поверхности поверхностных пластин. Поэтому, если толщины поверхностных пластин и элементов сердечника различаются, или имеются выпуклые и вогнутые участки, то за счет перемещения волокон в направлении лицевой поверхности каждый участок давящих прокладок сжимается в соответствии с этими различиями или выпуклыми и вогнутыми участками, и эти поверхностные пластины и элементы сердечника сжимаются равномерно и одинаково, делая возможным осуществление надежного диффузионного соединения.

Дополнительные цели настоящего изобретения и его преимущества будут показаны в последующем описании и частично будут ясны из описания, или могут быть получены путем изучения применения изобретения. Цели и преимущества настоящего изобретения могут быть реализованы и достигнуты посредством способов и оборудования и их сочетаниях, заявленных в приложенной формуле изобретения.

Краткое описание чертежей

Приложенные чертежи, которые введены и составляют часть описания, иллюстрируют предпочтительные варианты настоящего изобретения и вместе с основным описанием и подробным описанием предпочтительных вариантов, приведенных ниже, служат для пояснения принципов изобретения.

Фиг. 1 является видом в плане металлического многослойного профилированного фасонного корпуса в виде бутерброда первого варианта настоящего изобретения.

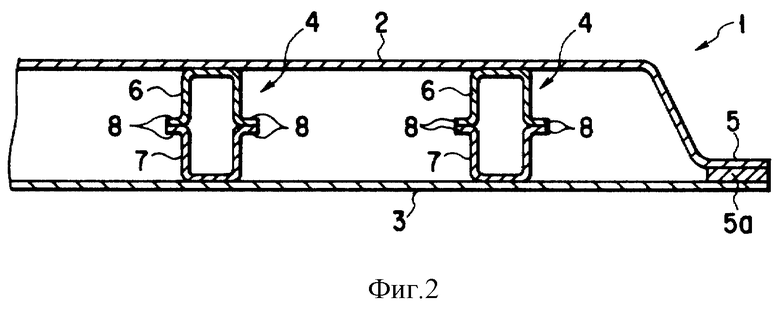

Фиг. 2 является сечением 2-2 фиг. 1.

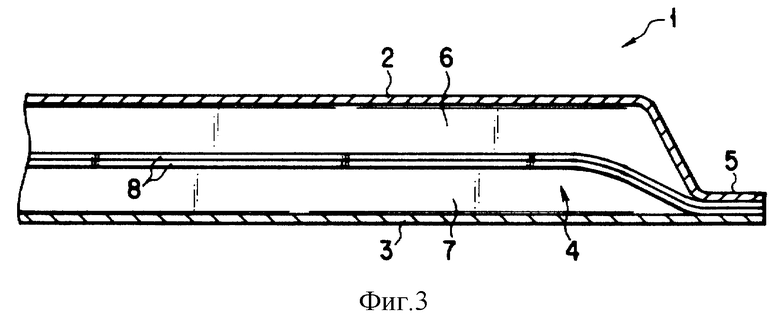

Фиг. 3 является сечением 3-3 фиг. 1.

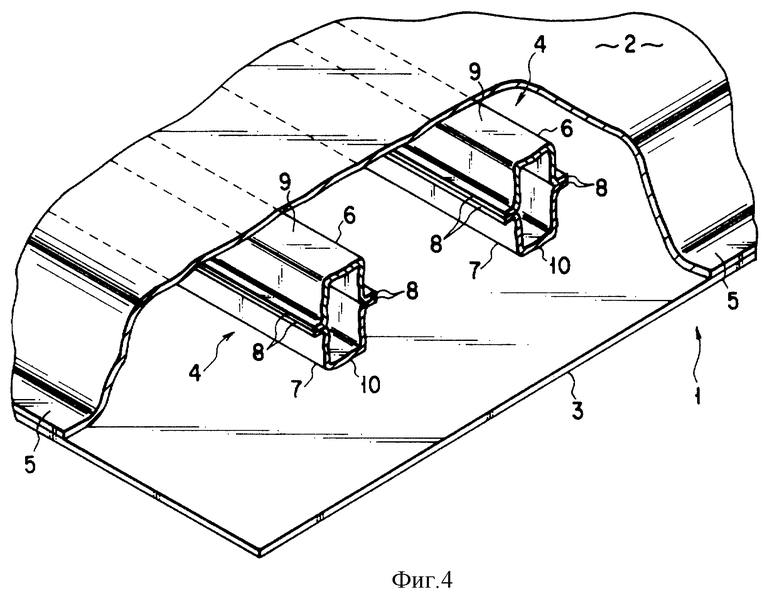

Фиг. 4 является видом в перспективе металлического многослойного профилированного корпуса фиг. 1 с местным вырезом.

Фиг. 5 является видом, иллюстрирующим способ изготовления настоящего изобретения.

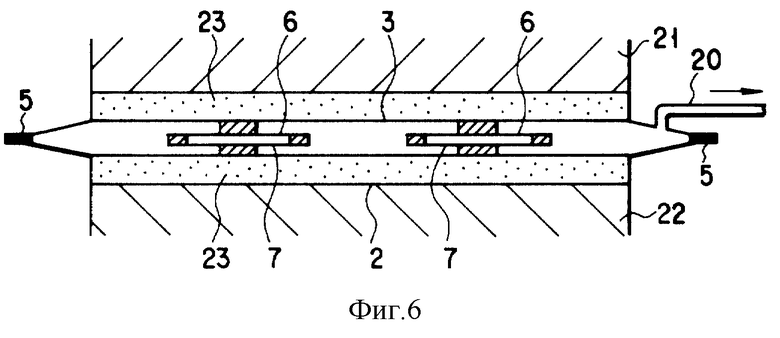

Фиг. 6 является видом, иллюстрирующим способ изготовления настоящего изобретения.

Фиг. 7 является видом, иллюстрирующим способ изготовления настоящего изобретения.

Фиг. 8 является видом, иллюстрирующим способ изготовления настоящего изобретения.

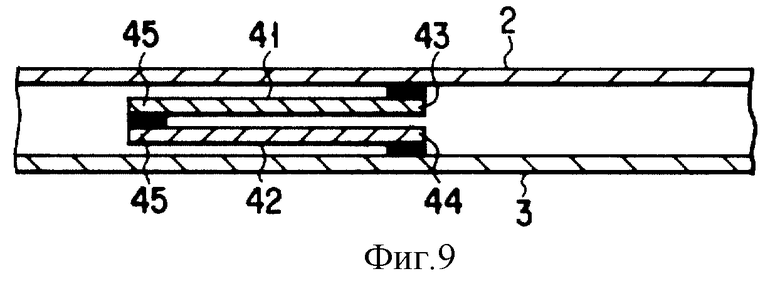

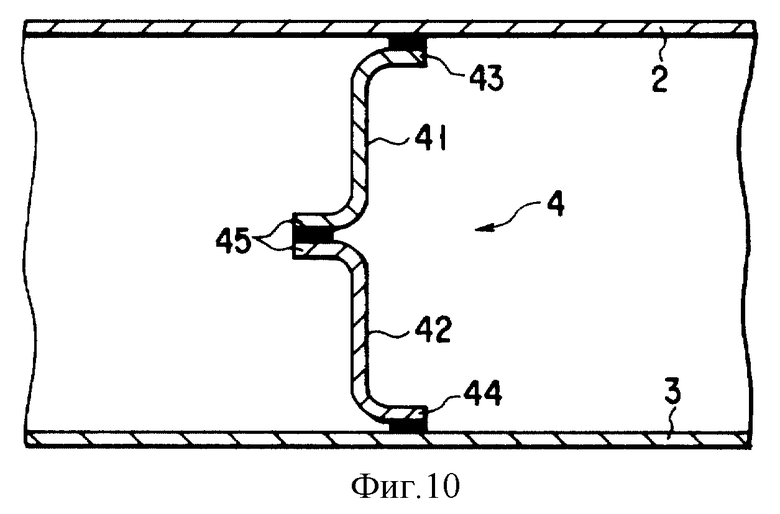

Фиг. 9 является видом частичного разреза тела или корпуса сердечника металлического многослойного профилированного фасонного корпуса в виде бутерброда второго варианта настоящего изобретения.

Фиг. 10 является видом сечения в состоянии, когда тело или корпус сердечника, показанный на фиг. 9, поднят.

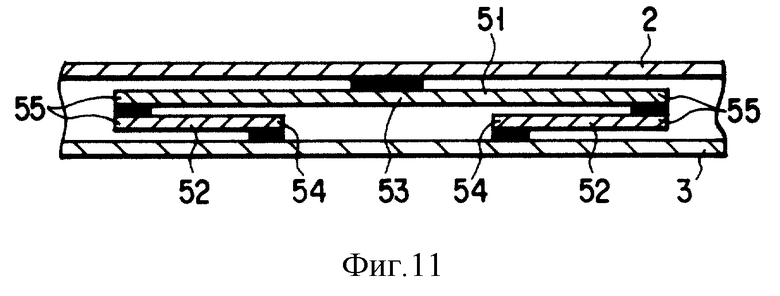

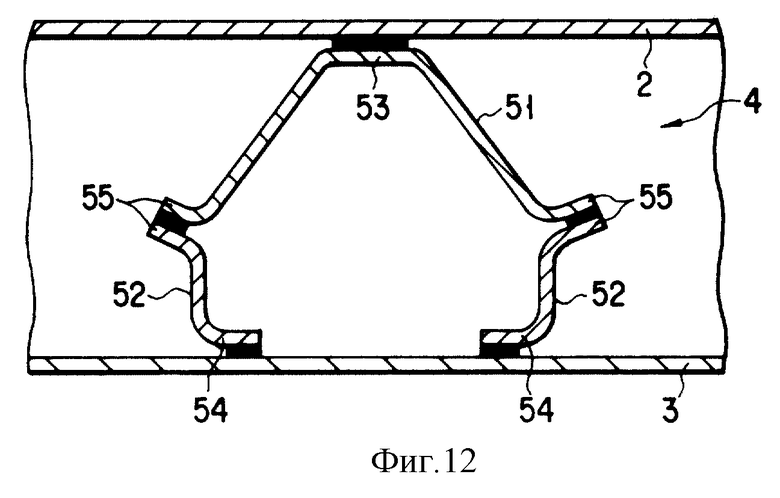

Фиг. 11 является видом в частичном разрезе тела или корпуса сердечника металлического многослойного профилированного фасонного корпуса третьего варианта настоящего изобретения.

Фиг. 12 является видом в разрезе в состоянии, когда корпус сердечника, показанный на фиг. 11, поднят.

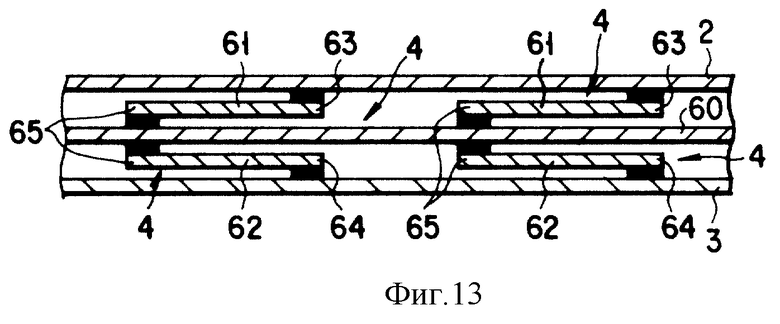

Фиг. 13 является видом в частичном разрезе тела или корпуса сердечника металлического многослойного профилированного фасонного корпуса четвертого варианта настоящего изобретения.

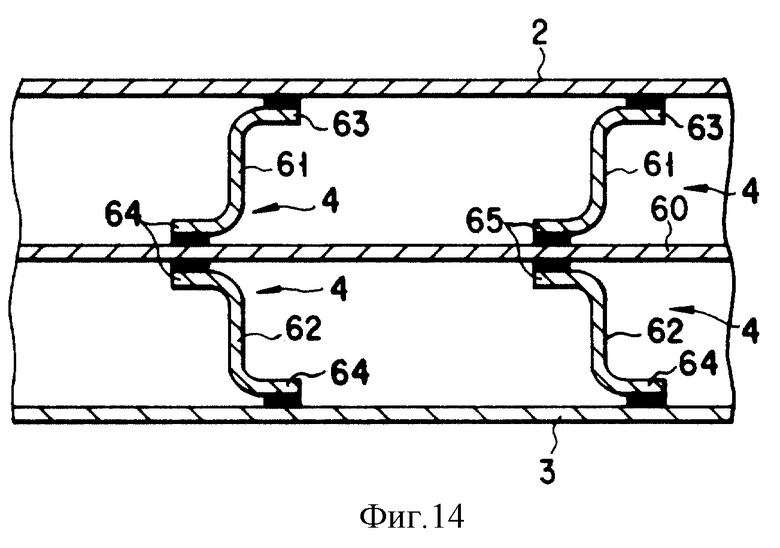

Фиг. 14 является видом в разрезе в состоянии, когда корпус сердечника, показанный на фиг. 13, поднят.

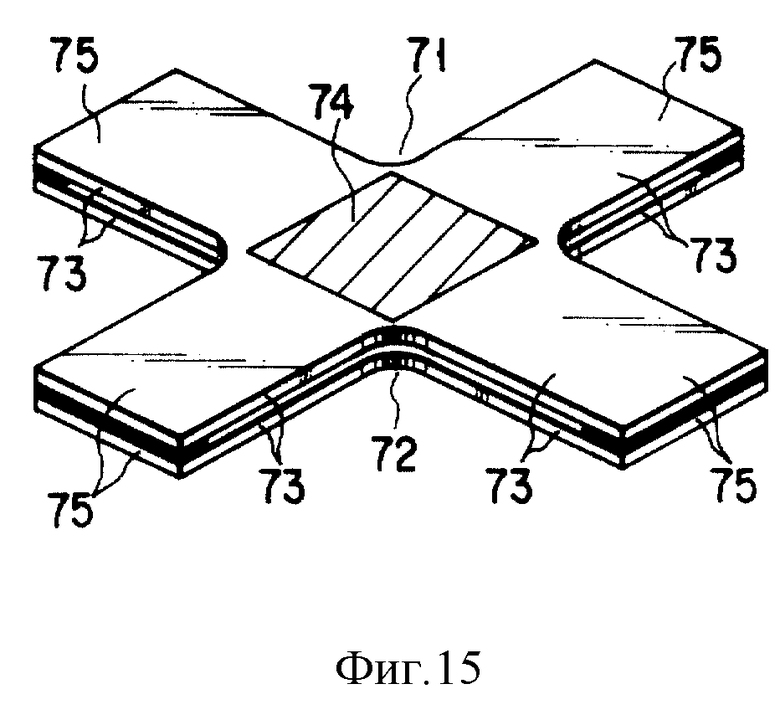

Фиг. 15 является видом в перспективе корпуса сердечника металлического мнoгocлoйнoгo профилированного фасонного корпуса пятого варианта настоящего изобретения.

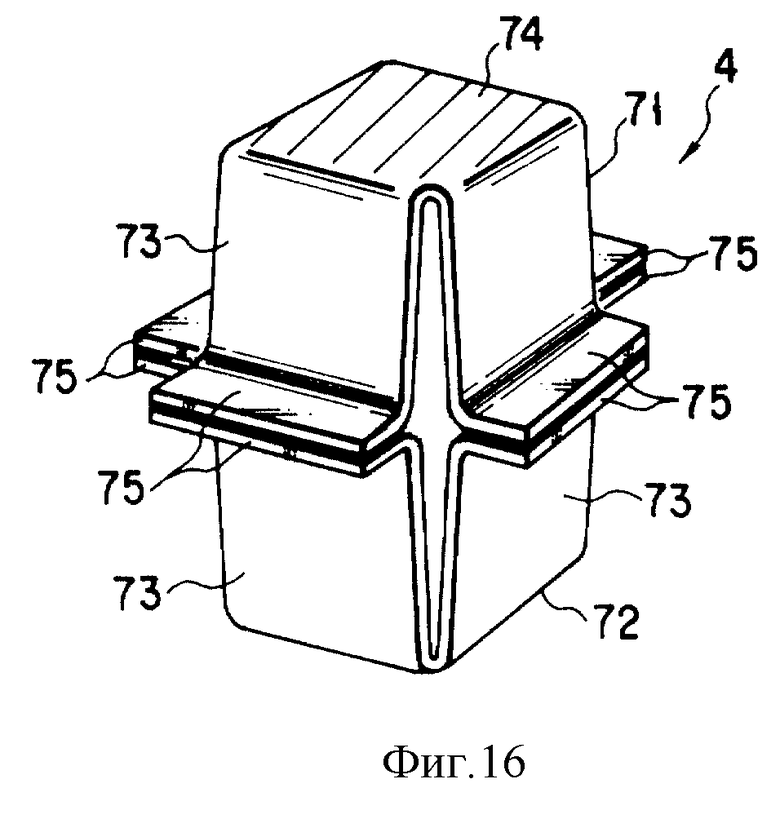

Фиг. 16 является видом в перспективе в состоянии, когда корпус сердечника, показанный на фиг. 15, поднят.

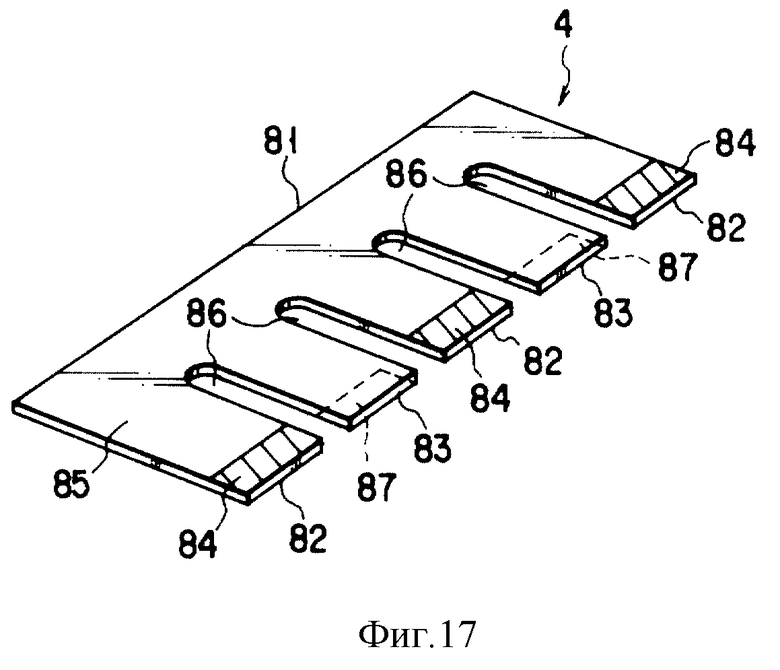

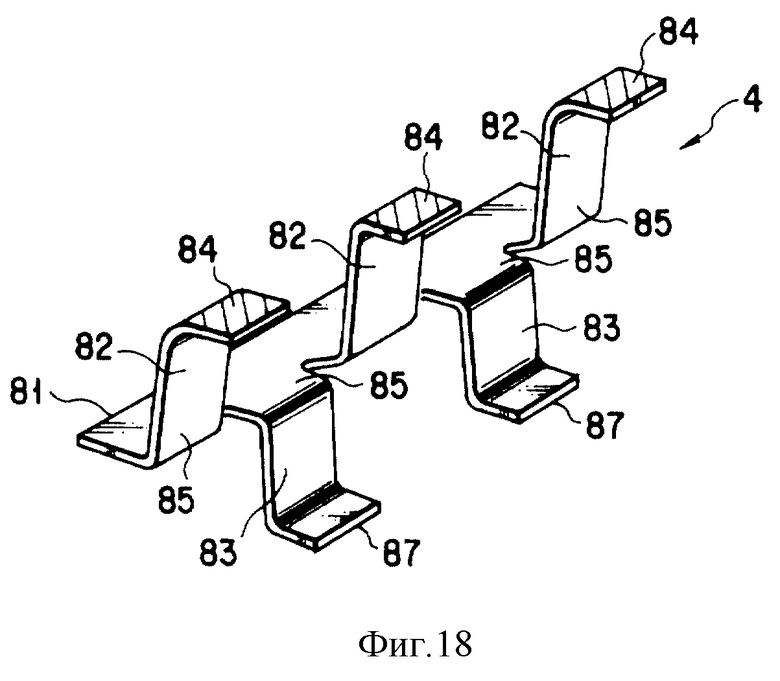

Фиг. 17 является видом в перспективе тела или корпуса сердечника металлического многослойного профилированного фасонного корпуса шестого варианта настоящего изобретения.

Фиг. 18 является видом в перспективе в состоянии, когда корпус сердечника, показанный на фиг. 17, поднят.

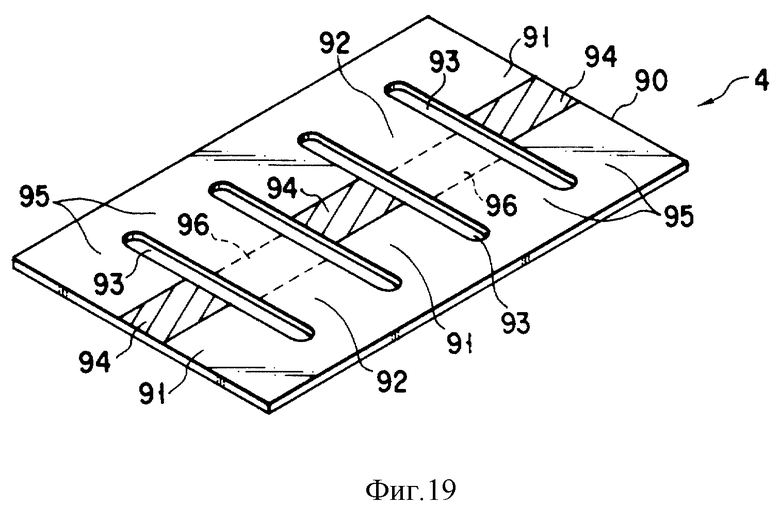

Фиг. 19 является видом в перспективе корпуса сердечника металлического многослойного профилированного фасонного корпуса седьмого варианта настоящего изобретения.

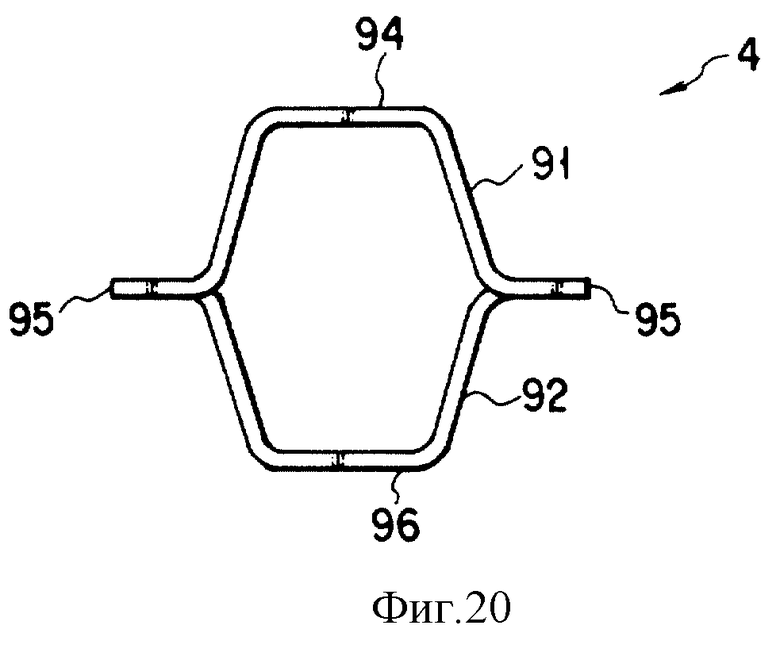

Фиг. 20 является увеличенным видом состояния, когда корпус сердечника, показанный на фиг. 19, поднят.

Подробное описание предпочтительных вариантов.

Далее описываются предпочтительные варианты настоящего изобретения. Первый вариант металлического многослойного профилированного корпуса в виде бутерброда настоящего изобретения показан на фиг. 1 или фиг. 4. Этот металлический многослойный профилированный корпус 1 выполнен из пары поверхностных пластин 2 и 3 и множества сердечников 4, расположенных между поверхностными пластинами 2 и 3. Поверхностные пластины 2 и 3 и сердечники 4 выполнены из металлических пластин, изготовленных из сверхпластичных металлических материалов, как, например, алюминиевого сплава или подобного ему. Концевые участки 5 поверхностных пластин 2 и 3 соединяют вместе посредством роликовой сварки, при этом поверхностную пластину 2 эвагинируют (выгибают раздувом). Между этой эвагинированной поверхностной пластиной 2 и поверхностной пластиной 3 располагаются соединенные сердечники 4, имеющие прямоугольные и полые поперечные сечения, образуя структуру бутерброда.

Далее описывается конструкция тела или корпуса сердечника 4. Этот корпус сердечника 4 состоит из пары элементов или деталей сердечника 6 и 7. Эти элементы сердечника 6 и 7, в конечном счете, выполнены из металлических пластин, центральная часть 9 элемента сердечника 6 диффузионно соединена с внутренней поверхностью поверхностной пластины 2, и центральная часть 10 элемента сердечника 7 диффузионно соединена с внутренней поверхностью поверхностной пластины 3. Ни один из концевых участков этих элементов сердечников 6 и 7 не соединен с поверхностной пластиной 3 и каждый из них является свободным концом 8. Свободные концы 8 этих элементов сердечников 6 и 7 диффузионно соединены друг с другом. Поперечные сечения этих элементов сердечников изогнуты приблизительно в форме буквы U, и их свободные концы изогнуты в форме фланцев.

Оба концевых участка этих лентообразных элементов сердечников 6 и 7 расположены между концевыми участками 5 поверхностных пластин 2 и 3 и выполнены за одно целое посредством роликовой сварки в процессе изготовления (описанного ниже). При эвагинировании поверхностной пластины 2 эти концы поднимаются в процессе эвагинацин (выгибания) и, как показано на фиг. 3, концевые участки сердечника 4 непрерывно поднимаются, тесно сцепляясь с поверхностной пластиной 2. На концевых участках 5 поверхностных пластин 2 и 3, где нет ни одного концевого участка элементов сердечника 7 и 6, предусмотрены лентообразные концевые элементы 5а, как показано на фиг. 2, эти концевые элементы 5а имеют толщину пластины, эквивалентную толщине двух деталей элементов сердечника, и концевые участки 5 поверхностных пластин 2 и 3 приварены к обеим поверхностям концевого элемента 5а, при этом концы элементов сердечника 6 и 7 соединяются с ними ровно и по всей длине.

Сконструированный таким образом металлический многослойный профилированный корпус 1 имеет полые цилиндрические сердечники 4, и поэтому имеет большую прочность, а также, как показано ниже, в процессе его изготовления в поверхностных пластинах 2 и 3 и во всем металлическом многослойном профилированном корпусе не происходит никакой неблагоприятной деформации.

Далее поясняется способ изготовления металлического многослойного профилированного корпуса 1 в его первом варианте со ссылкой на фигуры 5 или 8. Для упрощения чертежей исключено описание толщины пластин каждого элемента. Также участки, подлежащие соединению, обозначены идущими наискось линиями, тогда как соединенные участки обозначены черным цветом. Однако на этих участках не предусмотрено никаких других элементов.

Сначала путем штамповки металлических пластин, выполненных из сверхпластичных металлических материалов, с получением специальных форм, изготавливают плоские поверхностные пластины 2 и 3 и протяженные, плоские лентообразные элементы сердечника 6 и 7. Затем, как показано на фиг. 5, элементы сердечника 6 и 7 располагают между этими поверхностными пластинами 2 и 3, причем их располагают таким образом, чтобы их свободные концы наслаивались друг на друга. Как описано выше, центральные участки 9 и 10 этих элементов сердечников 6 и 7 являются участками, подлежащими диффузионному соединению с поверхностными пластинами 2 и 3, и свободные концы 8 на обоих концах элементов сердечника 6 и 7 также являются участками, подлежащими диффузионному соединению. Поверхности элементов сердечников 6 и 7 и поверхностные пластины очищают, участки, не подлежащие диффузионному соединению, защищают посредством покрывающих слоев тонкоизмельченного порошка для предотвращения диффузионного соединения между ними. Тонкоизмельченные порошки или пудры, используемые для такой защиты, изготовлены из неорганических материалов, теплостойких, стабильных при температуре обработки SPF/DB, не реагирующих с металлическими материалами и легко удаляемых после обработки.

Концевые участки наслоенных поверхностных пластин 2 и 3 соединяют вместе посредством роликовой сварки так, чтобы они были герметично уплотнены.

К концевым участкам этих поверхностных пластин приварены впускные/выпускные трубки 20, как, например, металлические стопки и подобные им.

Затем сборку из поверхностных пластин 2 и 3 и элементов сердечников 6 и 7 располагают, как показано на фиг. 6, между двумя металлическими матрицами 21 и 22. Между этими матрицами 21 и 22 и поверхностными пластинами 2 и 3 предусмотрены нажимные подушки 23. Такая нажимная подушка изготовлена путем наслаивания волокон из теплостойких неорганических материалов, как, например, керамических волокон и им подобных до определенной толщины, например до толщины от около 5 до 20 мм. Волокна только наслаиваются вместе в сбитой в войлок форме и поэтому, когда нажимные подушки 23 сжимаются, участки волокон могут перемещаться на некоторое расстояние вдоль лицевых поверхностей поверхностных пластин 2 и 3. В этом состоянии сборку поверхностных пластин 2 и 3 и элементов сердечника 6 и 7 нагревают до определенной температуры, и выпускают воздух через впускные/выпускные трубки 20 для того, чтобы создать вакуум в пространстве между поверхностными пластинами 2 и 3.

При достижении определенной температуры и определенного вакуума сборку из поверхностных пластин 2 и 3 и элементов сердечника 6 и 7 прослаивают прессованием или обжатием посредством определенного давления, создаваемого металлическими матрицами 21 и 22. За счет этого прослаивания прессованием зазоры между неорганическими волокнами внутри нажимных подушек сжимаются. Участки сборки могут отличаться по толщине вследствие различий по толщине в пластинах или в выпуклых или вогнутых участках. В этом случае, когда нажимные подушки сжимаются или сдавливаются, неорганические волокна в них слегка перемещаются вдоль поверхности поверхностных пластин 2 и 3. Поэтому толщина нажимной подушки 23 во время максимального сжатия соответственно уменьшается на участках, где толщина сборки большая, и, наоборот, на участках, где толщина сборки мала, толщина нажимной подушки 23 увеличивается во время максимального сжатия. Следовательно, даже когда в сборке образуются участки различной толщины, эти различия в толщине исключаются посредством нажимной подушки 23, обеспечивая возможность прессования сборки при одинаковом давлении. При поддержании этого состояния в течение определенного времени средние участки элементов сердечников 6 и 7 диффузионно соединяются с внутренними поверхностями поверхностных пластин 2 и 3, и свободные концы этих элементов сердечников диффузионно соединяются друг с другом.

Даже когда металлические пластины, имеющие относительно большую площадь, диффузионно соединяются во множестве точек, вследствие наличия нажимных подушек точки, в которых эти пластины диффузионно соединены, сжимаются одинаково, обеспечивая возможность осуществления надежного соединений этих пластин во множестве точек.

Используются нажимные подушки 23, изготовленные путем наслаивания волокон типа окись алюминия/двуокись кремния до толщины от около 5 до 20 мм в сбитой в войлок форме и имеющие объемную плотность от 0,06 до 1,50 г/см3. Предпочтительнее, объемная плотность такой нажимной подушки должна составлять от 0,06 до 0,30 г/см3. В качестве такой нажимной подушки можно использовать подушку с фабричной маркой "KAOWOOI", поставляемую фирмой ISOLITE INSULATING PRODUCT СО, LTD, Осака, Япония, которая изготовлена путем прослаивания керамических волокон типа окись алюминия/двуокись кремния. Она может быть термостойкой вплоть до температуры 1000 или даже 1400oC, и обладает достаточной термостойкостью и удовлетворительными механическими характеристиками даже при осуществлении диффузионного соединения вышеописанным способом. В качестве нажимных подушек также могут использоваться карбид кремния и волокна типа асбеста.

Сборку, образованную путем диффузионного соединения поверхностных пластин 2 и 5 и элементов сердечника 6 и 7 посредством вышеописанного способа, помещают в металлические пресс-формы 31 и 32, как показано на фиг. 8, и через - впускные/выпускные трубки 20 подают поддерживаемые при определенной температуре сверхпластичной деформации находящиеся под давлением текучие среды, например газы под давлением. Таким образом, благодаря этим газам под давлением поверхностные пластины, например поверхностные пластины 2 и 3, эвагинируются и тесно сцепляются с внутренними поверхностями металлических пресс-форм 2 и 3, образуя металлический многослойный профилированный корпус 1, имеющий определенную форму.

После эвагинации поверхностной пластины 2 элементы сердечников 6 и 7 поднимаются и образуют трехмерный корпус сердечника 4. В этом случае происходит изгибание участков между центральными частями 9 и 10 элементов сердечников 6 и 7, соединенными с поверхностными пластинами 2 и 3, и свободными концами 8 обоих их концевых участков. Центральные части или участки 9 и 10 и свободные концы 8 относительно перемещаются в направлениях вдоль лицевых поверхностей поверхностных пластин 2 и 3. Эти свободные концы 8 не соединены с поверхностными пластинами 2 и 3, но в достаточной степени соединены друг с другом в свободном состоянии. Поэтому свободные концы 8 могут свободно двигаться, а центральные участки 9 и 10 не могут относительно перемещаться в направлениях вдоль лицевых поверхностей поверхностных пластин 2 и 3. При подъеме элементов сердечников 6 и 7 в поверхностных пластинах 2 и 3 не происходит никакой чрезмерной пластической деформации. В окрестности соединенных участков между поверхностными пластинами 2 и 3 и элементами сердечников 6 и 7 нет никакой неблагоприятной деформации. Более того, предотвращается создание нежелательной деформации всего металлического многослойного профилированного корпуса.

Изобретение не ограничивается вышеописанным вариантом, возможны различные его модификации. Например, на фигурах 9 и 10 изображен второй вариант металлического многослойного профилированного корпуса изобретения. В этом варианте предусмотрены пара лентообразных элементов сердечника 41 и 42, концевые участки которых 43 и 44 соединены с поверхностными пластинами 2 и 3 посредством диффузионного соединения и т.п., другие концевые участки выполнены в виде свободных концов 45, и эти свободные концы 45 соединены друг с другом.

В этом варианте вследствие эвагинации поверхностных пластин 2 и 3 элементы сердечников 41 и 42 также поднимаются, как показано на фиг. 10, образуя трехмерный корпус сердечника 4.

На фигурах 11 и 12 изображен третий вариант металлического профилированного корпуса настоящего изобретения. В этом варианте корпус сердечника состоит из широкого лентообразного элемента сердечника 51 и двух узких лентообразных элементов сердечника 52. Центральный участок 53 элемента сердечника 51 соединен с поверхностной пластиной 2, тогда как концевые участки двух элементов сердечников 52 соединены с другой поверхностной пластиной 3. Оба конца элемента сердечника 51 имеют форму свободных ступенчатых участков 55, тогда как концы элементов сердечника 52 выполнены в виде свободных концевых частей 55, и эти свободные концевые участки соединены друг с другом.

В этом варианте после эвагинации поверхностных пластин 2 и 3 элементы сердечников 51 и 52 поднимаются, как показано на фиг. 12, с образованием трехмерного корпуса сердечника 4.

На фигурах 13 и 14 изображен четвертый вариант металлического многослойного профилированного корпуса изобретения. В этом варианте конструкция примерно сходна с конструкцией второго варианта, показанного на фигурах 9 и 10, и между элементами сердечников 61 и 62 и свободными концами 65 предусмотрена средняя пластина 60, соединенная за одно целое с этими свободными концами 65. Эта средняя пластина 60 не соединена с поверхностными пластинами и, как показано на фиг. 14, может свободно двигаться со свободными концами 65 при подъеме элементов сердечников 61 и 62.

Согласно варианту, когда свободные концы 65 элементов сердечников 61 и 62, т. е. средние участки корпуса сердечника 4 соединены друг с другом посредством средней пластины, в особенности, когда металлический многослойный профилированный корпус 2 высокий, а сердечник 4 длинный, то можно предотвратить коробление или изгибание корпуса сердечника 4.

На фигурах 15 и 16 изображен пятый вариант металлического многослойного профилированного корпуса изобретения. В варианте сердечник 4 состоит из пары элементов сердечника 71 и 72, и эти элементы сердечника 71 и 72, соответственно, имеют четыре радиальных опорных участка 73. Центральный участок 74 элементов сердечников 71 и 72 соединен с поверхностными пластинами, концевые участки опор 73 выполнены в виде свободных концов 75, и эти свободные концы 75 соединены друг с другом.

Согласно этому варианту вследствие деформации выгибанием поверхностных пластин элементы сердечников 71 и 72 поднимаются в форме, показанной на фиг. 16, образуя таким образом корпус сердечника 4. В этом варианте корпус сердечника 4 является блоком типа, отличающегося от корпуса сердечника, показанного в предыдущих вариантах, и металлический многослойный профилированный корпус сконструирован путем обеспечения множества таких блоков сердечников 4 между поверхностными пластинами. Этот металлический многослойный профилированный корпус отличается тем, что плотность расположения сердечников 4 может изменяться в соответствии с нагрузкой, приложенной к каждой его части, и сердечники 4 обладают жесткостью в двух направлениях, ортогонально пересекающих друг друга вдоль лицевых направлений поверхностных пластин.

На фигурах 17 и 18 изображен шестой вариант металлического многослойного профилированного корпуса настоящего изобретения. В этом варианте сердечник 4 состоит из лентообразного элемента 81, и этот лентообразный элемент 81 разделен на множество частей сердечника 82 и 83 посредством множества выемок 86. Часть сердечника 83, по существу, является одним элементом сердечника, тогда как часть сердечника 82, по существу, является другим элементом сердечника. Соединительный участок 84 концевой части элемента сердечника 82 соединяется с внутренней стороной поверхностной пластины, и соединительный участок 87 концевой части другого элемента сердечника 83 соединен с внутренней стороной другой поверхностной пластины. Концевые участки оснований этих элементов сердечника 82 и 83 выполнены, по существу, в виде свободных концов 85, соединенных друг с другом за одно целое.

Согласно этому варианту вследствие эвагинации поверхностных пластин элементы сердечников поднимаются, как показано на фиг. 18, образуя трехмерный корпус сердечника 4. Элементы сердечника 82 и 83 функционируют как два элемента сердечника и могут быть сформированы в один лентообразный элемент 81, и поэтому конструкция может изготавливаться просто.

На фиг. 19 и 20 изображен седьмой вариант металлического многослойного профилированного корпуса настоящего изобретения. В этом варианте сердечник 4 состоит из лентообразного элемента 90 с множеством выемок 93, выполненных в центральной части лентообразного элемента 90, посредством которых этот лентообразный элемент 90 разделен на множество элементов сердечника 91 и 92. Часть элемента сердечника 91 является, по существу, элементом сердечника, тогда как часть элемента сердечника 92, по существу, является другим элементом сердечника. Центральная часть 94 элемента сердечника 91 соединена с внутренней поверхностью поверхностной пластины, и центральная часть 96 элемента сердечника 92 соединена с внутренней поверхностью другой поверхностной пластины. Оба концевых участка этих элементов сердечников 91 и 92 выполнены, по существу, в виде свободных концов 95 и соединены друг с другом за одно целое.

Согласно этому варианту вследствие эвагинации поверхностных пластин элементы сердечников поднимаются, как показано на фиг. 20, образуя трехмерное тело или корпус сердечника 4. Так же, как и в случае вышеупомянутого варианта, два элемента сердечника 91 и 92 функционируют как два элемента, которые могут образовать единый лентообразный элемент 90, вследствие чего конструкция проста в изготовлении.

Специалистами могут быть легко проведены дополнительные усовершенствования и модификации. Таким образом, изобретение в его более широких аспектах не ограничивается определенными деталями и подробностями, конкретными устройствами и иллюстративными примерами, приведенными в настоящем описании. Соответственно, могут быть выполнены различные модификации, не выходящие из объема настоящего изобретения, концепции которого представлены в приложенной формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТСОЕДИНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДЪЕМНОГО ЭЛЕМЕНТА ДЛЯ ТЯЖЕЛЫХ ГРУЗОВ (ВАРИАНТЫ) | 1994 |

|

RU2110468C1 |

| ОБЪЕМНАЯ ТКАНЬ И СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2037577C1 |

| БЕСТРАНСФОРМАТОРНОЕ УСТРОЙСТВО ДЛЯ ИСПАРЕНИЯ ЖИДКОСТИ ПРИ НАГРЕВЕ | 1994 |

|

RU2140792C1 |

| ТРУБЧАТОЕ ВЯЗАНОЕ ИЗДЕЛИЕ | 1991 |

|

RU2091524C1 |

| УСТРОЙСТВО ДЛЯ ОБЛУЧЕНИЯ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ | 1992 |

|

RU2092197C1 |

| УКУПОРОЧНАЯ ПРОБКА И КОЛПАЧОК | 2003 |

|

RU2329186C2 |

| СПОСОБ И УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗЛУЧЕНИЯ ДЛЯ ОПТИКОВОЛОКОННЫХ ПРИМЕНЕНИЙ | 1998 |

|

RU2190868C2 |

| РАЗДВИЖНОЕ ОПОРНОЕ УСТРОЙСТВО | 1990 |

|

RU2042023C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2007 |

|

RU2435683C2 |

| ШУМОПОДАВЛЯЮЩИЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И ЭЛЕКТРИЧЕСКАЯ СХЕМА С ЕГО ИСПОЛЬЗОВАНИЕМ (ВАРИАНТЫ) | 1991 |

|

RU2099882C1 |

Изобретение относится к слоистым изделиям и способам изготовления с применением давления. Корпус состоит из двух поверхностных пластин (2 и 3), выполненных из сверхпластичных металлических материалов, между которыми расположен сердечник (4), выполненный из двух элементов (6 и 7), которые соединены с поверхностными пластинами (2 и 3). Свободные концы (8) элементов (6 и 7) выполнены за одно целое друг с другом, при этом вследствие эвагинации поверхностных пластин (2 и 3) элементы (6 и 7) поднимаются, образуя трехмерный корпус сердечника (4). Способ характеризуется использованием пары матриц для диффузионного соединения элементов (6 и 7) и поверхностных пластин (2 и 3). Изобретение направлено на повышение термической и коррозионной стойкости. 3 с. и 7 з.п. ф-лы, 20 ил.

| Александров А.Я | |||

| и др | |||

| Расчет трехслойных панелей | |||

| - М.: Оборонгиз, 1960, с.9, фиг.3а, в | |||

| US 4292375 A, 29.09.1981 | |||

| 0 |

|

SU160659A1 | |

| Способ изготовления многослойных панелей | 1984 |

|

SU1255343A1 |

| Орлов П.И | |||

| Основы конструирования | |||

| - М.: Машиностроение, 1998, т.1, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Способ диффузионной сварки разнородных материалов | 1980 |

|

SU870039A1 |

Авторы

Даты

2001-11-10—Публикация

1996-02-23—Подача