Изобретение относится к раздвижным опорным устройствам для использования при фотографировании, киносъемке, инспектировании, измерении, ремонта, наблюдении с высокой точки, в спортивных играх, при установках промышленных средств связи, для освещения или радиолинейной связи, для установки таких конструкций, как столбы для линий электропередачи, антенные мачты, опоры для кабельной линии, опоры тента и т. п.

Известно раздвижное опорное устройство, включающее столб из телескопически соединенных цилиндрических секций, каждая из которых выполнена на нижнем конце диаметром, превышающим внутренний диаметр верхнего конца нижележащей секции большего диаметра, крышку, размещенную на верхней секции, установленное под секцией наибольшего диаметра машинное отделение, расположенный в нем по крайней мере один наматывающий барабан, закрепленную на последнем полосообразную пластину, верхний конец которой соединен с крышкой или нижним участком секции наименьшего диаметра, по крайней мере один механизм подачи полосообразной пластины и приводное устройство.

Недостаток указанного решения ограниченная область использования, вызванная невысокими прочностными характеристиками конструкции.

Цель изобретения повышение прочностных характеристик устройства.

Для достижения указанной цели раздвижное опорное устройство снабжено размещенными в полости секций поперечными перегородками, каждая из которых имеет по крайней мере одну дугообразную направляющую прорезь, образованную ломаными или изогнутыми линиями для пропуска полосообразной пластины, выполненной дугообразной формы в поперечном сечении. В каждой секции одна из перегородок установлена неподвижно в ее нижней части и выполнена за одно целое с ней, а вторая размещена с возможностью вертикального перемещения вдоль секции. Внутренняя поверхность каждой цилиндрической секции и наружная поверхность каждой подвижной перегородки имеют соответственно шпонки и шпоночные канавки для предотвращения наклона и вращения перегородок.

Устройство снабжено спиральными пружинами, размещенными в полости секций. В каждой секции одна пружина закреплена к верхней поверхности нижней перегородки и к нижней поверхности подвижной перегородки, а другая к верхней поверхности подвижной перегородки и к нижней поверхности нижней перегородки смежной вышележащей секции. На контактирующих друг с другом внутренних и наружных поверхностях смежных секций образованы соответственно шпонки и шпоночные канавки для предотвращения наклона и поворота секций относительно друг друга.

Механизм подачи полосообразной пластины имеет по крайней мере одну пару роликов подачи пластины, прижимающих и защемляющих последнюю.

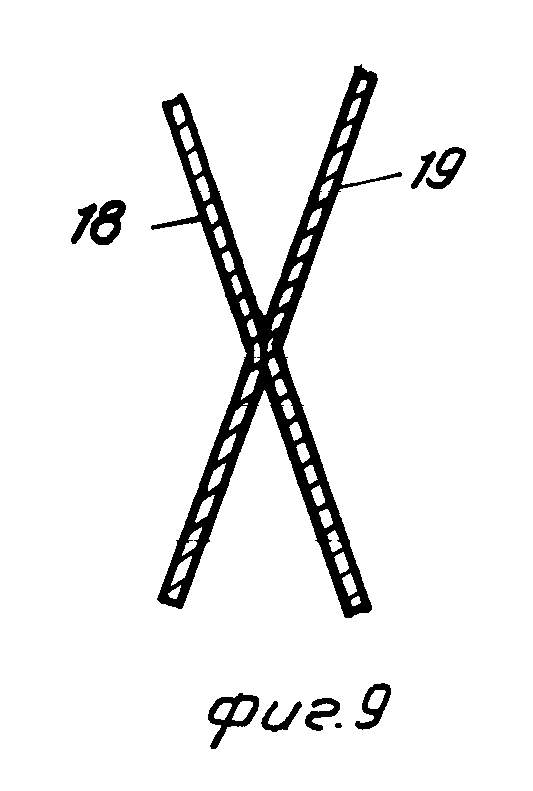

Оси вращения роликов подачи размещены перпендикулярно направлению перемещения пластины. Механизм подачи снабжен приводными ремнями, объединяющими ролики, расположенные по одной стороне пластин и зажимающие последние. По крайней мере одна полосообразная пластина выполнена составной из пары пластин дугообразной формы, обращенных друг к другу вогнутыми или выпуклыми сторонами. Пластины намотаны на барабан с размещением их в рабочем положении вогнутыми сторонами друг к другу с образованием круга или с размещением их в рабочем положении вогнутыми сторонами друг к другу с образованием треугольника в поперечном сечении. Полосообразная пластина имеет вырезы или отверстия, расположенные в продольном направлении, а по крайней мере один ролик и ремень роликов имеют выемки и выступы, ответные вырезам или отверстиям пластин.

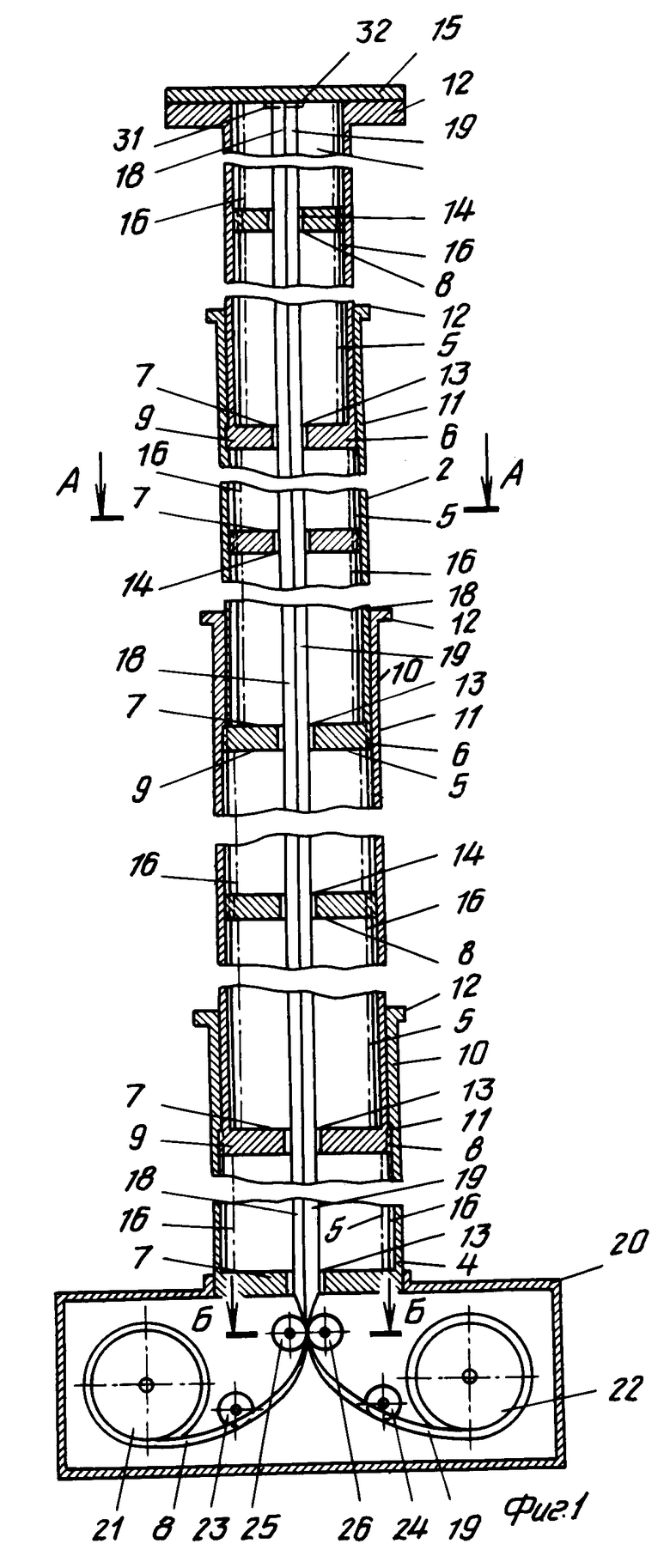

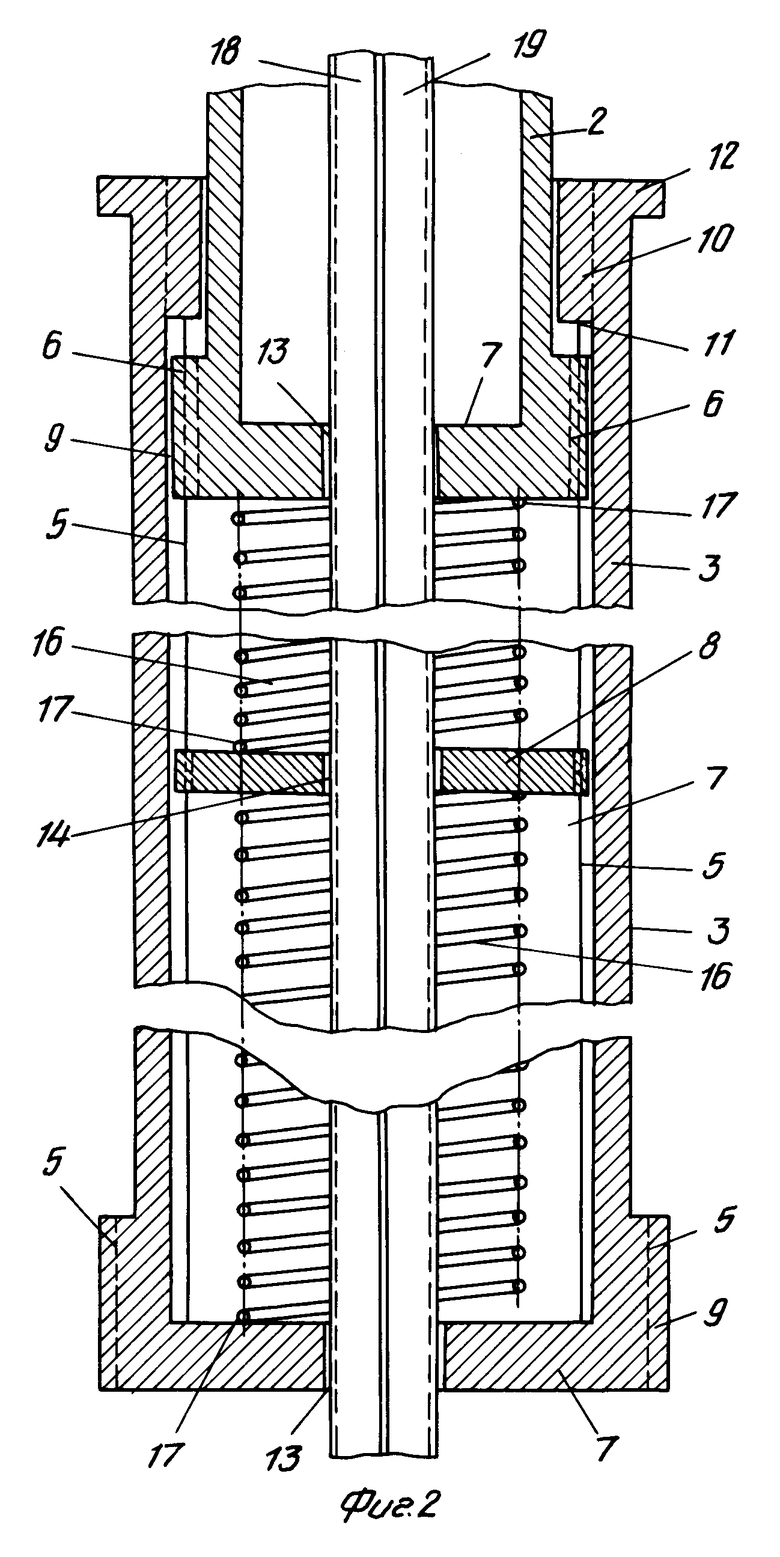

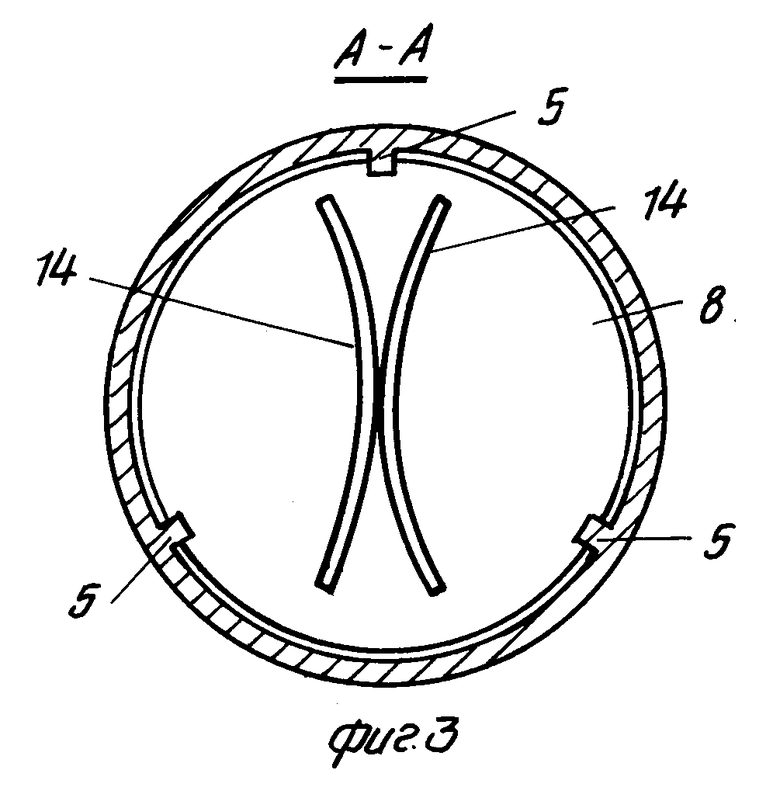

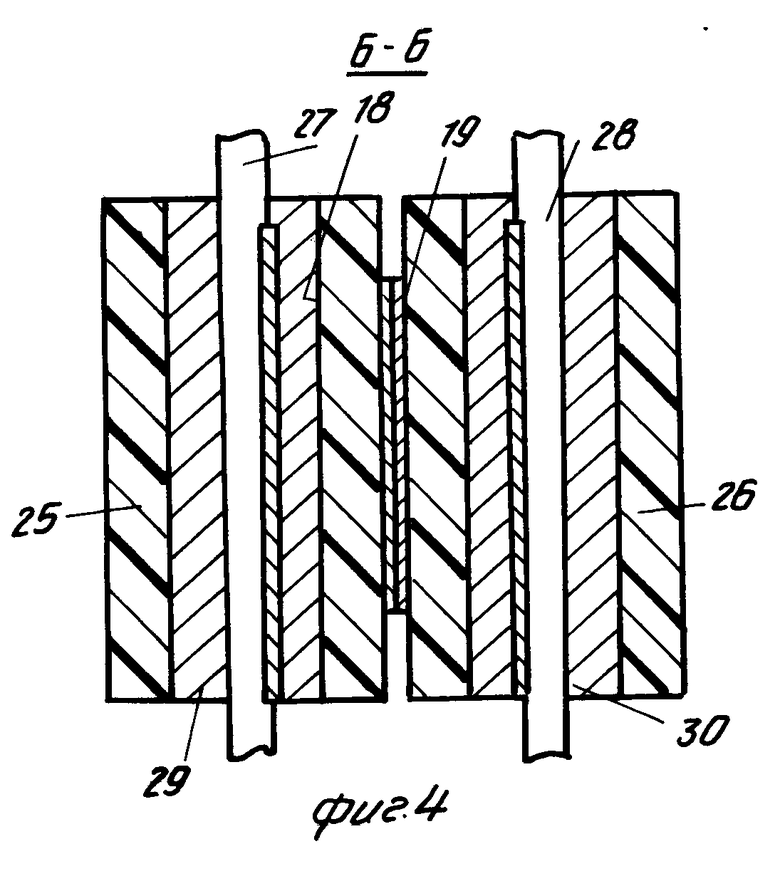

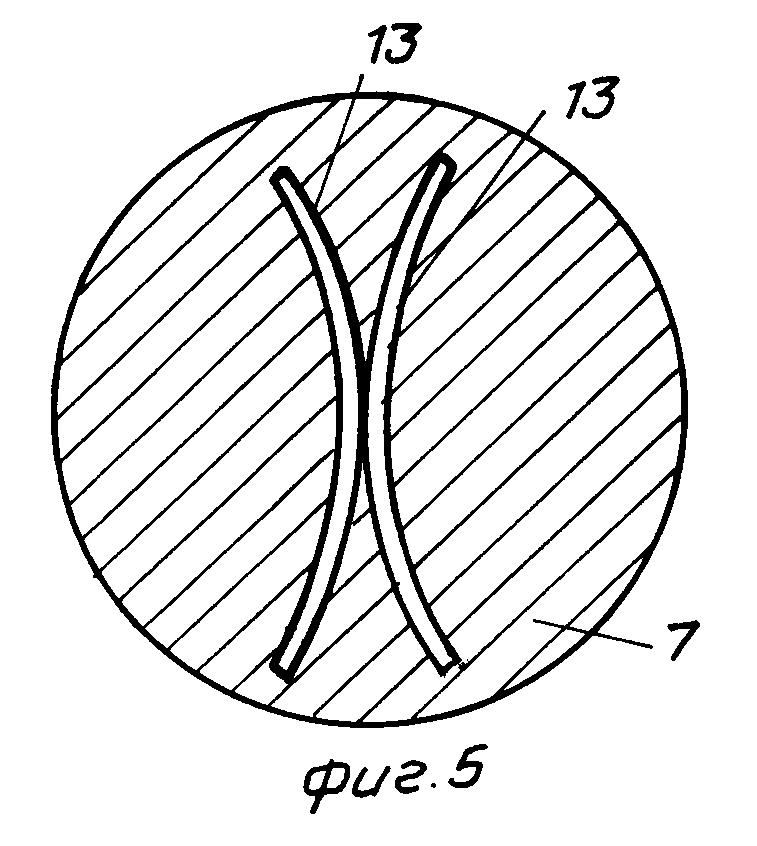

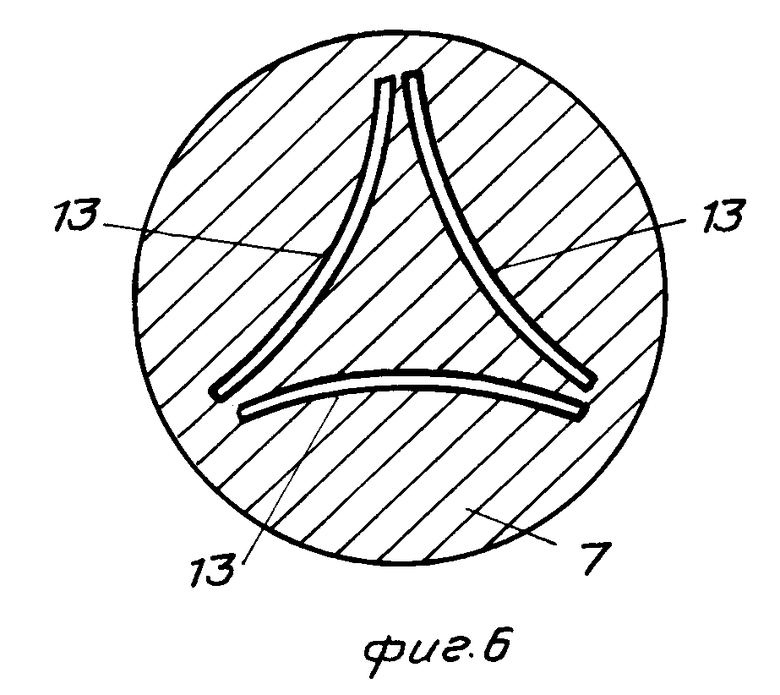

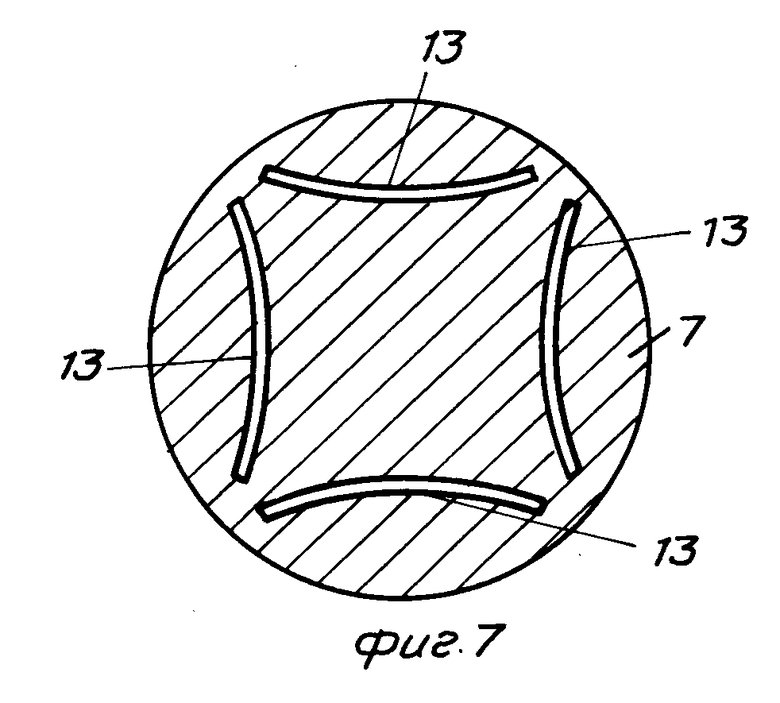

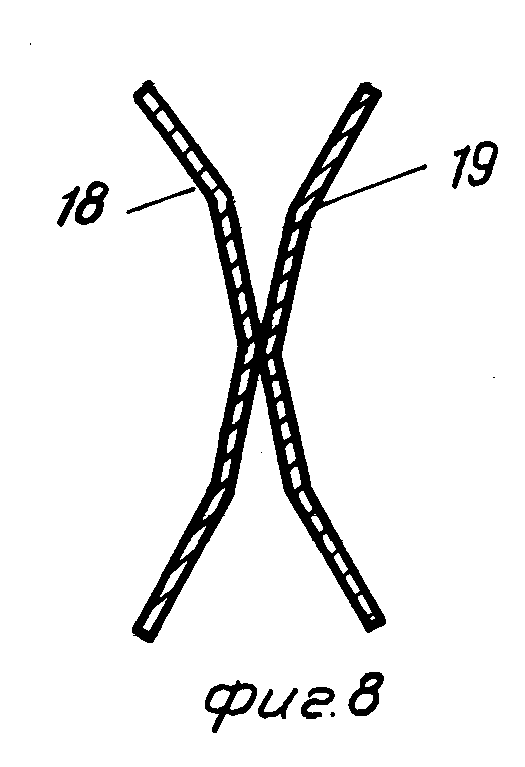

На фиг. 1 показано опорное устройство поперечное сечение с частичными вырывами; на фиг. 2 часть опорного устройства; на фиг. 3 сечение А-А на фиг. 1; на фиг. 4 сечение Б-Б на фиг. 1; на фиг. 5-7 нижняя поперечная перегородка каждой цилиндрической секции при различном размещении дугообразных прорезей; на фиг. 8, 9 пластины, вид сверху, различные варианты выполнения.

Раздвижное опорное устройство включает цилиндрические секции 1-4, имеющие разные диаметры и телескопически соединенные друг с другом. На контактирующих друг с другом внутренних и наружных поверхностях смежных секций образованы соответственно шпонки 5 и шпоночные канавки 6, размещенные вдоль образующей секции. Шпонки и шпоночные канавки предназначены для предотвращения наклона и поворота секций относительно друг друга. Шпонки 5 образованы и на внутренней поверхности секции 1 наименьшего диаметра.

В секциях 1-4 установлены поперечные перегородки. В каждой секции одна из перегородок 7 установлена неподвижно в ее нижней части и выполнена за одно целое с ней, а вторая средняя перегородка 8 размещена параллельно перегородке 7 с возможностью вертикального перемещения вдоль секции. Положение перегородок 8 поддерживается шпонками 5 и шпоночными канавками 6. Шпонки размещены на равных расстояниях друг от друга по периметру секции. В каждой секции выполнено по крайней мере три шпонки.

На нижнем конце секций по наружной поверхности образованы фланцы 9 путем увеличения диаметра наружной поверхности перегородок 7 относительно диаметра наружной поверхности секций. Шпоночные канавки 6 размещены на наружной поверхности фланцев 9.

На внутренней поверхности верхнего конца секций выполнены утолщения 10 со ступенчатым участком 11, контактирующим с нижним фланцем 9 смежной секции при перемещении ее вверх. Утолщения 10 и ступенчатые участки 11 могут быть образованы, например, в виде отдельных кольцеобразных элементов, закрепленных на секциях.

Опорное устройство работает следующим образом.

Когда секция 1 перемещается вверх, ее фланец 9 входит в контакт со ступенчатым участком 11 секции 2, в результате чего секция 1 перемещается вместе с секцией 2. Таким образом, когда каждая секция меньшего диаметра перемещается вверх, она движется вместе с секцией большего диаметра, в которую она вставлена, за счет зацепления фланца со ступенчатым участком большей секции. Количество секций в опорном устройстве может быть различным.

На наружной поверхности верхних концов секций образованы фланцы 12. При движении секций 1-4 вниз поверхность верхних фланцев 12 секции меньшего диаметра упирается в верхнюю поверхность фланца 12, обеспечивая их движение вниз. Секция наибольшего диаметра не передвигается вверх и вниз, а верхние фланцы 12 секций 1-3 в опущенном положении опираются на ее верхний фланец.

В данном опорном устройстве верхние фланцы 12 секции могут отсутствовать. В этом случае перегородка 7 секций меньшего диаметра последовательно упирается в перегородки 7 секций большего диаметра при движении вниз, обеспечивая также их перемещение.

Нижние перегородки 7 секций имеют направляющие прорези 13, имеющие например, форму дуги окружности большего радиуса, и размещены симметрично относительно центра перегородок. Форма прорезей определяется формой поперечного сечения полосообразных пластин.

В средних перегородках 8 выполнены направляющие прорези 14, аналогичные направляющим прорезям 13.

Средняя перегородка 8 секции 1 наименьшего диаметра поддерживается между нижней поверхностью крышки 15 и нижней перегородкой 7 сверху и снизу опорными элементами в виде спиральных пружин 16 из тонкой проволоки или в виде струнной проволоки (показаны пунктиром на фиг. 1), размещенных в продольном направлении при раздвинутых секциях. Аналогичным образом поддерживаются средние перегородки 8 секций 2-4.

Спиральные пружины 16 концами 17 прикреплены к верхней и нижней поверхностям нижних перегородок 7 и к верхней и нижней поверхностям средних перегородок 8. Положение перегородок 8 в раздвинутом положении опорного устройства определяется с учетом количества указанных пластин в секциях и длины секций.

Когда секции 1-3 опущены вниз и размещены в секции 4, средние перегородки 8 зажимаются между нижними перегородками 7 опущенных секций.

В рассматриваемом варианте выполнения четыре секции 1-4 раздвигаются или сдвигаются в результате разматывания или наматывания пары полосообразных пластин 18, 19, каждая из которых имеет в поперечном сечении форму дуги большего радиуса и расположена в машинном отделении 20, установленными ниже секции 4 наибольшего диаметра.

Полосообразные пластины 18, 19 имеют дугообразную форму в поперечном сечении и плотно с возможностью перемещения размещены в дугообразных направляющих прорезях 13, 14, образованных в перегородках 7, 8. Полосообразные пластины 18, 19 могут иметь полигональную дугообразную форму в поперечном сечении (фиг. 8, 9). Форма их поперечного сечения может быть любой, необходимо только чтобы она отвечала требованиям прочности в отношении продольного изгиба пластин 18, 19.

В машинном отделении 20 установлены наматывающие барабаны 21, 22, на которые наматываются пластины 18, 19, имеющие форму дуги большого радиуса и направляющие ролики 23, 24 для направления пластин, и пара приводных роликов 25, 26 для эффективного осуществления наматывания и разматывания пластин 18, 19, одновременно зажимая их в обращенном друг к другу обратными сторонами положении.

Каждый приводной ролик 25, 26 имеет цилиндрическую форму и выполнен из достаточно твердого, упругого материала, например из резины; он может прижимать и зажимать пластины 18, 19, обеспечивая их деформацию (фиг. 4). Приводные ролики 25, 26 имеют ширину, значительно большую ширины пластин 18, 19.

Позициями 27, 28 обозначены оси крепления роликов 25, 26, а 29, 30 металлические сердечники, соосные роликам 25, 26.

Ширина пластин 18, 19 может быть постоянной на всей длине или может уменьшаться в сторону выдвижных концов для придания пластинам конической формы в соответствии с внутренними диаметрами секций.

Приводные ролики 25, 26, направляющие ролики 23, 24 и барабаны 21, 22 могут быть снабжены приводными двигателями (не показаны), установленными с возможностью синхронного прямого и обратного вращения.

При большой длине опорного элемента или при значительной нагрузке на него вдоль пластин 18, 19 устанавливается множество пар роликов 25, 26, а ролики, расположенные на одной стороне, охватывают ремнем для приведения в движение пластин.

Концы 31, 32 пластин последовательно пропускают через пары направляющих прорезей 13 нижних перегородок 7, имеющих дугообразную форму, и направляющие прорези 14 средних перегородок 8 и прикреплены к нижней поверхности крышки 15, установленной на конце секции 1 наименьшего диаметра. Альтернативно концы 31, 32 пластин могут быть прикреплены к нижней поверхности пластин 7 секции 1. Крышка 15 используется для крепления различного оборудования.

Для приведения опорного устройства в рабочее положение приводится в действие механизм наматывания (разматывания) и тем самым пластины 18, 19, намотанные на барабаны 21, 22, разматываются.

Когда начато разматывание пластин 18, 19, концы их 31, 32 начинают перемещаться вверх, в то время как пластины поддерживаются в направляющих прорезях 13, 14 перегородок 7, 8, за счет чего поднимается секция 1, к которой прикреплены концы 31, 32.

Средняя пластина 8 секции 1 удерживается в заданном положении и поддерживает пластины 18, 19.

Когда нижний конец секции 1 достигает верхнего утолщения 10 секции 2, нижний фланец 9 секции 1 входит в контакт со ступенчатыми участками 11, образованными на нижнем конце утолщения 10 секции 2, и секция 1 продолжает перемещаться вверх с секцией 2.

Когда фланец 9 нижней перегородки 7 секции 2 входит в контакт со ступенчатым участком 11 секции 3, секция 2, которая движется вверх, продолжает движение с секцией 3. Когда фланец нижней перегородки секции 3 входит в контакт со ступенчатым участком секции 4 наибольшего диаметра, раздвижка опорного устройства прекращается.

В процессе подъема секций 1-3 средние перегородки 8, расположенные непосредственно над нижними перегородками 7 секций 2-4, поднимаются вверх в результате движения вверх спиральных пружин 16 из тонкой проволоки, прикрепленных к нижним перегородкам 7, и устанавливаются в заданном положении в секциях.

Полосообразные пластины 18, 19 имеют самоустанавливающиеся свойства, благодаря дугообразной форме сечения. Пластины устанавливаются в раздвинутом положении при одновременном удержании с соответствующим наклоном за счет дугообразных прорезей 13, 14 перегородок 7, 8. Поэтому пластины обладают достаточной прочностью на продольный изгиб при вертикальной нагрузке.

Прочностные характеристики опорного устройства при действии боковой нагрузки повышаются за счет выполнения утолщения 10 на нижних участках секций 1-3.

Вместо прорезей 13, 14 в перегородках 7, 8 могут быть образованы отверстия с дугообразными наружными периферийными кромками (не показано).

При установке трех или четырех пластин 18, 19 направляющие прорези перегородок размещаются согласно фиг. 6, 7.

Дугообразные направляющие прорези размещаются выпуклой стороной друг к другу или вогнутой стороной друг к другу в соответствии с размещением полосообразных пластин 18, 19.

Опускание секций при складывании опорного устройства происходит следующим образом.

Приводятся в движение в наматывающем направлении приводные ролики 25, 26 и наматывающие барабаны 21, 22, чтобы смотать пластины 18, 19. Первой начинает движение вниз секция 1, с которой соединены концы пластин. Затем начинает перемещаться вниз секция 2 под действием собственного веса, и при этом его ступенчатый участок входит в контакт с нижним фланцем 9 секции 1, затем секция 3 начинает перемещаться вниз под действием собственного веса. Секция 1 располагается в секции 2, последняя в секции 3, которая входит в секцию 4.

Когда секции 3-1 перемещаются вниз, средние перегородки 8, поддерживаемые пружинами 16 между нижней поверхностью нижних перегородок 7 секций 3-1 и нижними перегородками 7 секций 4-2, скользят и перемещаются вниз в секциях 4-2, тогда как нижние перегородки секций 1-4 перемещаются ближе друг к другу в результате операции складывания. Когда процесс складывания заканчивается, средние перегородки 8 располагаются между нижними перегородками секций.

В вышеописанном варианте выполнения опорного устройства секции выполнены трубчатыми. Альтернативно они могут иметь другую форму поперечного сечения, например многоугольную, овальную. В качестве материала для пластин 18, 19 могут быть использованы металл, пластик или комбинированный материал из металла и пластика.

В опорном устройстве может быть предусмотрен механизм поддержания контакта между нижним концом каждой секции меньшего диаметра и соединительным участком верхнего конца секции большого диаметра.

Опорное устройство сконструировано с возможностью раздвигаться или сокращаться путем разматывания или наматывания полосообразных пластин дугообразного сечения. Поэтому оно может быть использовано для опорного столба с большим коэффициентом удлинения, способного выдерживать значительный вес. Опорное устройство может быть сконструировано для выдерживания значительной боковой нагрузки.

В опорном устройстве секции выдерживают боковую нагрузку для предотвращения приложения ее к полосообразным пластинам, расположенным в секциях. Средние перегородки, имеющие прорези для направления полосообразных пластин, аналогичные направляющим прорезям, образованным в нижних перегородках секций, способны перемещаться вверх и вниз в секциях без наклона и поворота и установлены для поддержания полосообразных пластин, перемещающихся вверх и вниз в столбах.

В раздвинутом положении полосообразные пластины удерживаются с помощью разнесенных на небольшие расстояния направляющих прорезей в нижних перегородках секций и в средних перегородках, в связи с чем выдерживаемая нагрузка пластинами может быть увеличена, что позволяет повысить прочность опорного устройства.

Изобретение может быть использовано в перемещаемых опорных устройствах для проверки, исследования, ремонта и т. п. производимых при поддержании тяжелого объекта на высоком уровне в узком месте, где временный помост не может быть смонтирован или не могут быть установлены несущие столбы, или когда транспортное средство для проведения работ на большой высоте (автокран) не может быть использовано, или для проведения наружных работ на большой высоте, например в радиолинейной связи, освещения, фотографировании.

При сложенном положении устройства секции размещаются друг в друге, сокращая его размеры, что делает устройство удобным в транспортировке и хранении.

Использование: для размещения различного оборудования и обслуживания труднодоступных объектов. Сущность изобретения: опорное устройство включает столб из телескопически соединенных секций, полосообразные пластины дугообразного сечения, механизм подачи полосообразных пластин и приводное устройство. С помощью разматывания или наматывания полосообразных пластин осуществляется раздвижка или сдвижка опорного устройства. Полосообразные пластины поддерживаются с помощью направляющих прорезей, образованных в перегородках, установленных в секциях опорного устройства. Материал, диаметр, толщина каждой секции и площадь соединительного участка секций выбираются с учетом боковой нагрузки, что дает возможность пренебречь воздействием боковой нагрузки на полосообразные пластины. 9 з.п. ф-лы, 9 ил.

| Патент США N 4426650, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-20—Публикация

1990-11-21—Подача