Изобретение относится к химии высокомолекулярных соединений, а именно к получению гидролизованного полиакриламида.

Полимеры акриламида применяют в гелеобразующих составах при изоляционных работах в скважинах или туннелях (авт. св. СССР N 137371, E 21 B 33/138, заявл. 07.06.85, авт. св. СССР N 1393699, E 21 B 33/138, заявл. 05.06.85). Гелеобразующий состав получают на месте применения путем смешения в пластовой воде водорастворимых полимеров акриламида и гелеобразователей. При закачивании гелеобразующего состава в пласте образуются герметичные водоизолирующие гелеобразные слои. С целью получения прочных эластичных водоизолирующих гелей в гелеобразующих составах используют гидролизованные полиакриламиды, содержащие 5-10% моль. карбоксилатных звеньев (авт. св СССР N 1458556, E 21 B 43/06, заявл. 15.02.89; авт. св. СССР N 1218084, E 21 B 43/32, заявл. 05.10.84).

Основными требованиями к качеству гидролизованного полиакриламида, предъявляемыми потребителями, являются высокая скорость растворения вязких растворов или порошков полимера в воде при приготовлении гелеобразующих составов и получение прочных гелей в процессе гелеобразования данных составов в заданном диапазоне регулируемого времени и температуры.

Известен способ получения гидролизованного полиакриламида путем радикальной полимеризации акриламида в воде с совмещенным гидролизом в присутствии гидроксида натрия (пат. США N 2820777, 260-89.7, заявл. 21.01.58). Полученный гидролизованный полиакриламид имеет хорошую растворимость в воде - содержание нерастворенного полимера при приготовлении водных растворов рабочей концентрации составляет 0,3%. При использовании гидролизованного полиакриламида, полученного в присутствии 5-10 моль.% (от акриламида) гидрооксида натрия, в гелеобразующем составе гелеобразование при 70oC происходит в течение 1 часа - заданного потребителями времени.

Однако в процессе гелеобразования вышеуказанного гелеобразующего состава образуется непрочный гелеобразный полимер. Наиболее близким по технической сущности является способ получения гидролизованного полиакриламида в присутствии углекислого натрия (пат. США N 3022279, 260-89.7, заявл. 20.02.62). Данный способ осуществляют следующим образом: смешивают в воде акриламид и углекислый натрий при молярном соотношении мономера к гидролизующему агенту 1: 0,1-0,67, обескислороживают реакционную массу продувкой инертного газа и вводят инициаторы. В процессе полимеризации температура реакционной смеси изменяется от 50 до 70-100oC. Общее время процесса полимеризации с совмещенным гидролизом составляет до 11 час. Полимеризуют акриламид в водных растворах с массовой долей 5-20%. В качестве инициаторов используют органические и неорганические пероксиды, гидропероксиды, соли неорганических пероксидных кислот. Содержание инициаторов в реакционной массе составляет 0,02-0,1% от массы мономера. Получают гидролизованный полиакриламид, содержащий 10-67 моль.% карбоксилатных групп.

В процессе гелеобразования гелеобразующего состава, содержащего гидролизованный полиакриламид, образуется прочный водоизолирующий гелеобразный полимер.

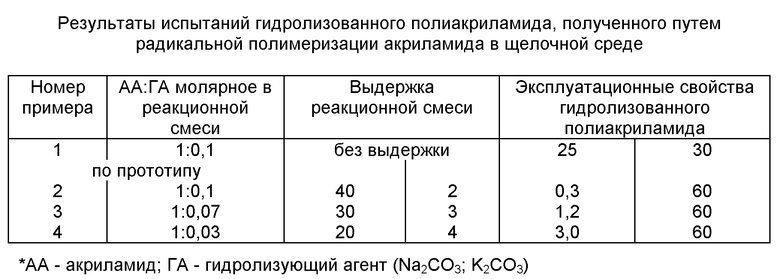

Однако при полимеризации акриламида в присутствии щелочных солей угольной кислоты по вышеописанному методу не удается получить гидролизованный полиакриламид с требуемыми эксплуатационными свойствами: полимер имеет низкую скорость растворения - содержание нерастворенного полимера составляет 25-70%; при использовании в гелеобразующем составе образуется эластичный прочный гелеобразный продукт с сравнительно коротким сроком гелеобразования (в течение 30 мин), что неприемлемо в промысловых условиях применения.

Техническим результатом данного изобретения является получение продукта со свойствами, соответствующими эксплуатационным требованиям, предъявляемым к скоростям растворения полимера и гелеобразования составов.

Предлагаемый способ осуществляют следующим образом. В реакторе полимеризации при перемешивании приготавливают смесь, содержащую 5-35 мас.% акриламида и 0,35-3,5 мас.% солей угольной кислоты с молярным соотношением, равным 0,03-0,10%. Выдерживают ее в течение 2-4 ч при температуре 25-40oC. Затем реакционную смесь обескислороживают продувкой инертного газа в течение 30 мин и вводят водные растворы инициаторов. Проводят полимеризацию с совмещенным гидролизом в течение 0,5-4 ч при изменении температуры от 10-30o до 50-100oC.

Получают гидролизованный полиакриламид, содержащий 5-10 моль.%. карбоксильных групп, в виде вязкого водного раствора или резиноподобного геля. При необходимости выделяют целевой продукт в порошкообразной форме известными приемами сушки водных растворов полимера. В качестве гидролизующего агента используют соли щелочных металлов угольной кислоты - карбонаты калия или натрия.

В качестве инициаторов используют химические инициаторы: персульфаты, метабисульфиты, гидросульфиты щелочных металлов, азоинициаторы, соли металлов переменной валентности, составляющие 0,1-0,7% от массы акриламида.

Качество продукта оценивают по скорости растворения полимера и гелеобразования состава.

Скорость растворения гидролизованного полиакриламида оценивают по содержанию нерастворенного полимера при приготовлении раствора полиакриламида с массовой долей 2% при перемешивании в течение 30 мин в воде расчетного количества примера. Полученный полимерный раствор фильтруют через складчатый проволочный фильтр, предварительно высушенный вместе с бюксом. Затем фильтр с осадком, помещенный в бюкс, высушивают до постоянного веса при 105-110oC в течение не менее 1 ч.

Рассчитывают содержание нерастворенного полимера по формуле:

X= (m2/m1) • 100,

где m2 - масса высушенного нерастворенного полимера, г;

m1 - масса навески полимера, взятая на растворение, г.

Скорость растворения гидролизованного полиакриламида для гелеобразующих составов считается удовлетворительной, если содержание нерастворенного полимера составляет менее 5 мас.%.

Скорость гелеобразования гелеобразующего состава и прочностные свойства образующегося гелеобразного продукта оценивают визуально по тестовой методике.

100 мл водного раствора гидролизованного полиакриламида с массовой долей 2% смешивают с 0,5 г ацетата хрома (Cr(CH3COO)3). Заполняют данным тампонажным составом прямоугольную алюминиевую форму размером 5х5х5 см3, помещают ее в термошкаф и выдерживают при 70oC в течение 1 ч, визуально оценивая потерю подвижности гелеобразующего состава через каждые 15 мин. Затем гель извлекают из алюминиевой формы и охлаждают. Прочностные свойства оценивают простым нажатием пальца на гелеобразный полимерный блок: если гель эластичный и после нажатия приобретает прежнюю форму, прочностные свойства оцениваются положительно.

Заданные скорость растворения полимера и скорость гелеобразования гелеобразующего состава, а также температурный режим (70oC) объясняются промысловыми условиями применения гелеобразующего состава и являются требованиями потребителей.

Отличительными признаками предлагаемого способа получения гидролизованного полиакриламида для гелеобразующих составов является дополнительная выдержка реакционной смеси, содержащей акриламид и гидролизующий агент при молярном соотношении 1:0,03-0,1, в течение 2-4 ч при температуре 20-40oC.

Дополнительная стадия выдержки реакционной смеси, содержащей акриламид и гидролизующий агент, перед ее обескислороживанием и радикальной полимеризацией с совмещенным гидролизом в способе получения гидролизованного полиакриламида в научно-технической литературе не описана.

Совокупность существенных признаков изобретения обеспечивает достижение нового технического результата - получение гидролизованного полиакриламида с требуемыми эксплуатационными свойствами. Содержание нерастворенного полимера при приготовлении 2% водного раствора в течение 30 мин составляет 0,1-3%. Гелеобразование состава при 70oC происходит в течение 1 ч, при этом образуется прочный, эластичный полимерный гель.

Осуществляемость способа иллюстрируют следующие примеры.

Пример 1 (по прототипу)

В реактор, снабженный мешалкой, барботером для продувки азота, вводят 1700 мл 50%-ного водного раствора акриламида, 7233 мл дистиллированной воды, 587 г 20%-ного раствора карбоната натрия (0,10 моль на 1 моль акриламида) или, соответственно, 8,5 мас.% акриламида и 1,17 мас.% карбоната натрия. Затем реакционную смесь продувают азотом 30 мин и вводят обескислороженные растворы персульфата калия (280 мл 2%-ного раствора или 0,66% от акриламида) и метабисульфита натрия (200 мл 1,9%-ного раствора или 0,45% от акриламида). Начальная температура полимеризации 40oC. При полимеризации с совмещенным гидролизом температура достигает 60oC. Общее время процесса получения гидролизованного полиакриламида составляет 4 ч.

Оценку эксплуатационных свойств полученного гидролизованного полимера в виде вязкого раствора проводят по тестовым методикам.

Пример 2

В реактор, снабженный мешалкой, барботером для продувки азота, вводят 1700 мл 50%-ного водного раствора акриламида, 7233 мл дистиллированной воды, 587 г 20%-ного раствора карбоната натрия (0,10 моль на 1 моль акриламида) или, соответственно, 8,5 мас. % акриламида и 1,17 мас.% карбоната натрия. Полученную реакционную смесь выдерживают при 40oC в течение 2 ч. Затем реакционную смесь продувают азотом 30 мин и вводят обескислороженные растворы персульфата калия (280 мл 2%-ного раствора или 0,66% от акриламида) и метабисульфита натрия (200 мл 1,9%-ного раствора или 0,45% от акриламида). Начальная температура полимеризации 40oC. При полимеризации с совмещенным гидролизом температура достигает 60oC. Общее время процесса получения гидролизованного полиакриламида составляет 4 ч.

Оценку эксплуатационных свойств полученного гидролизованного полимера в виде вязкого раствора проводят по тестовым методикам.

Пример 3

В реактор, снабженный мешалкой, барботером для продувки азота, вводят 4000 г 50%-ного водного раствора акриламида, 4614 г дистиллированной воды, 986 г 27,6%-ного раствора карбоната калия (0,07 моль на 1 моль акриламида) или, соответственно, 20 мас.% акриламида и 2,72 мас.% карбоната калия. Полученную реакционную смесь выдерживают при 30oC в течение 3 ч. Затем реакционную смесь продувают азотом 30 мин и вводят обескислороженные растворы персульфата калия (200 мл 2%-ного раствора или 0,2% от акриламида) и метабисульфита натрия (200 мл 1%-ного раствора или 0,1% от акриламида). Начальная температура полимеризации 20oC. В процессе полимеризации с совмещенным гидролизом температура достигает 80oC. Общее время процесса получения гидролизованного полиакриламида составляет 4 ч.

Полученный гелеобразный полимерный блок извлекают через днище реактора, измельчают в экструдере типа "мясорубки", имеющем на выходе решетку с размером отверстий 2 мм, на гелеобразные полимерные частицы с размером 0,5-2 мм. Полученные полимерные частицы сушат в сушильном устройстве типа ленточной сушилки горячим воздухом при температуре 65oC. Полученные сухие гранулы дробят на механической ротационной дробилке до частиц заданного размера (менее 5 мм).

Оценку эксплуатационных свойств полученного порошкообразного гидролизованного полимера проводят по тестовым методикам.

Пример 4

В реактор, снабженный мешалкой, барботером для продувки азота, вводят 6000 г 50%-ного водного раствора акриламида, 2713 г дистиллированной воды, 887 г 19,7%-ного раствора карбоната калия (0,03 моль на 1 моль акриламида или соответственно 30 мас.% акриламида и 1,75 мас.% карбоната калия. Полученную реакционную смесь выдерживают при 20oC в течение 4 ч. Затем реакционную смесь продувают азотом 30 мин и вводят обескислороженные растворы персульфата калия (200 мл 2%-ного раствора или 0,25% от акриламида) и метабисульфита натрия (200 мл 2,25%-ного раствора или 0,15% от акриламида). Начальная температура полимеризации 20oC. После полимеризации с совмещенным гидролизом температура достигает 90oC.

Полученный гелеобразный полимерный блок извлекают через днище реактора, измельчают в экструдере типа "мясорубки", имеющем на выходе решетку с размером отверстий 2 мм, на гелеобразные полимерные частицы с размером 0,5-2 мм. Полученные полимерные частицы сушат в сушильном устройстве типа ленточной сушилки горячим воздухом при температуре 65oC. Полученные сухие гранулы дробят на механической ротационной дробилке до частиц заданного размера (менее 5 мм).

Оценку эксплуатационных свойств полученного порошкообразного гидролизованного полиакриламида проводят по тестовым методикам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ПОЛИМЕРОВ АКРИЛАМИДА | 1994 |

|

RU2076873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАМПОНАЖНОГО СОСТАВА ДЛЯ ГИДРОИЗОЛЯЦИИ СООРУЖЕНИЯ В ПОРОДАХ ВОДОРАСТВОРИМЫХ СОЛЕЙ | 2015 |

|

RU2597907C1 |

| СПОСОБ ВЫБОРА ГЕЛЕОБРАЗУЮЩИХ СОСТАВОВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 2000 |

|

RU2180039C2 |

| Способ получения водорастворимого сополимера акриламида | 1989 |

|

SU1694593A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОЛИЗОВАННОГО ПОЛИАКРИЛАМИДА | 2023 |

|

RU2813762C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ АКРИЛОВЫХ СОПОЛИМЕРОВ | 1994 |

|

RU2084462C1 |

| Способ получения полимеров акриламида | 1988 |

|

SU1599378A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ЧАСТИЧНО ГИДРОЛИЗОВАННОГО ПОЛИАКРИЛАМИДА | 1992 |

|

RU2078772C1 |

| Способ получения гранулированных водорастворимых полимеров акриламида | 1982 |

|

SU1024457A1 |

| Способ получения порошкообразных водорастворимых акриловых полимеров | 1988 |

|

SU1584362A1 |

Описывается способ получения гидролизованного полиакриламида для гелеобразующих составов, включающий приготовление реакционной смеси, содержащей водный раствор акриламида и солей щелочных металлов угольной кислоты, обескислороживание, полимеризацию акриламида с совмещенным гидролизом при нагревании указанной реакционной смеси под действием инициаторов радикального типа, причем перед обескислороживанием приготовленную реакционную смесь выдерживают в течение 2-4 ч при температуре 25-40oС. Способ позволяет получить состав, характеризующийся временем гелеобразования, равным 30-60 мин. 1 табл.

Способ получения гидролизованного полиакриламида для гелеобразующих составов, включающий приготовление реакционной смеси, содержащей водный раствор акриламида и солей щелочных металлов угольной кислоты, обескислороживание, полимеризацию акриламида с совмещенным гидролизом при нагревании указанной реакционной смеси под действием инициаторов радикального типа, отличающийся тем, что перед обескислороживанием приготовленную реакционную смесь выдерживают в течение 2-4 часов при температуре 25-40oС.

| US 3022279 A, 20.02.1962 | |||

| Полимерный тампонажный состав | 1985 |

|

SU1377371A1 |

| Состав для изоляции водопритока в скважину | 1984 |

|

SU1218084A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ЧАСТИЧНО ГИДРОЛИЗОВАННОГО ПОЛИАКРИЛАМИДА | 1992 |

|

RU2078772C1 |

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Способ безэталонной коррекции нелинейного отклика видеоспектрометра | 2023 |

|

RU2820777C1 |

Авторы

Даты

2001-11-20—Публикация

2000-03-13—Подача