Изобретение может быть использовано в материаловедении и в машиностроении при исследовании физических свойств пористых и эластичных материалов при всестороннем динамическом сжатии.

Известны установки для трехосного осевого нагружения призматических образцов, в которых нагрузка на грани образца передается с помощью жестких пуансонов или эластичных камер (см. Испытательная техника: Справочник, под ред. В.В. Клюева. - М.: Машиностроение, кн. 2, с. 40, 1982).

Недостатками этих устройств являются невозможность динамического деформирования образца на заданную величину с заданной постоянной скоростью относительной деформации, а также неравномерность распределения давления по грани образца и наличие сил трения в плоскости стыка. Кроме того, в установках с эластичными камерами трудно контролировать изменение объема образца в процессе испытания.

Известна камера для испытания материалов на сжимаемость, в которой статически нагружаемый плунжер отделен от жидкости с испытуемым образцом слоем жидкости большой вязкости, а сами жидкости разделены мембраной (см а. с. SU N 1198006 от 1984 г., опубликованное в БИ N 46, 1985 г.).

Недостатком этой камеры является использование гидростатического давления для нагружения образца. Указанный недостаток не позволяет использовать камеру для испытания материалов на сжимаемость для исследований динамических свойств материалов при объемном сжатии с постоянной скоростью относительной деформации.

Задача, решаемая заявляемым устройством, состоит в обеспечении объемного динамического сжатия на величину до 60% линейного размера нагретых до 150 - 200oC образцов из пористых и эластичных материалов, с постоянной скоростью относительной деформации в пределах 102-104 1/с.

Результатом реализации заявляемого устройства будет возможность проведения исследований для разработки новых моделей поведения материалов.

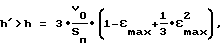

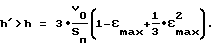

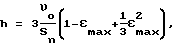

Указанная техническая задача решается устройством, содержащим корпус, заполненный нагружающей жидкостью, перемещаемый в корпусе поршень и нагружающее устройство. Нагружающее поршень устройство является источником кинетической энергии. Корпус окружен нагревателем и выполнен ступенчатым с горловиной для размещения в ней поршня, на торце горловины установлен крешер. Поршень и горловина корпуса выполнены с взаимодействующими уступом и кольцевой проточкой соответственно. В проточке установлен пластически деформируемый фиксатор положения поршня. На внутренней ступени корпуса под поршнем размещена деформируемая прокладка с буртиком, высота которого h' выбрана из соотношения:

где vо - начальный объем испытываемого образца;

Sп - ограниченная буртиком деформируемой прокладки площадь поперечного сечения поршня;

εmax - заданная максимальная относительная деформация образца,

а площадь поперечного сечения поршня Sп выбрана из условия

где Vо - заданная начальная скорость поршня; - заданная скорость относительной деформации образца.

- заданная скорость относительной деформации образца.

На корпусе установлен крешер или несколько крешеров, которые обеспечивают торможение источника кинетической энергии, например падающего груза большой массы, и движение по заданному закону поршня, приходящего в соприкосновение с источником кинетической энергии в процессе деформирования крешеров. В качестве нагружающей используется жидкость, температура кипения которой выше температуры образца при испытании, например трансформаторное масло.

Отличия заявляемого устройства от прототипа, заключающиеся в воздействующем на поршень источнике кинетической энергии, например, в виде падающего груза, крешеров для торможения груза по заданному закону, определенном соотношении между площадью Sп поперечного сечения поршня, объемом испытываемого образца vо, заданной постоянной скоростью относительной деформации образца  и заданной начальной скоростью поршня Vо, а также в наличии прокладок между поршнем и уступом горловины корпуса, как для ограничения величины деформации образца и герметизации рабочего объема корпуса, так и для фиксации в конце хода поршня, вместе с наличием нагревателя для нагрева образца до заданной температуры и нагружающей жидкостью, температура кипения которой выше температуры испытываемого образца, позволяют решить поставленную задачу.

и заданной начальной скоростью поршня Vо, а также в наличии прокладок между поршнем и уступом горловины корпуса, как для ограничения величины деформации образца и герметизации рабочего объема корпуса, так и для фиксации в конце хода поршня, вместе с наличием нагревателя для нагрева образца до заданной температуры и нагружающей жидкостью, температура кипения которой выше температуры испытываемого образца, позволяют решить поставленную задачу.

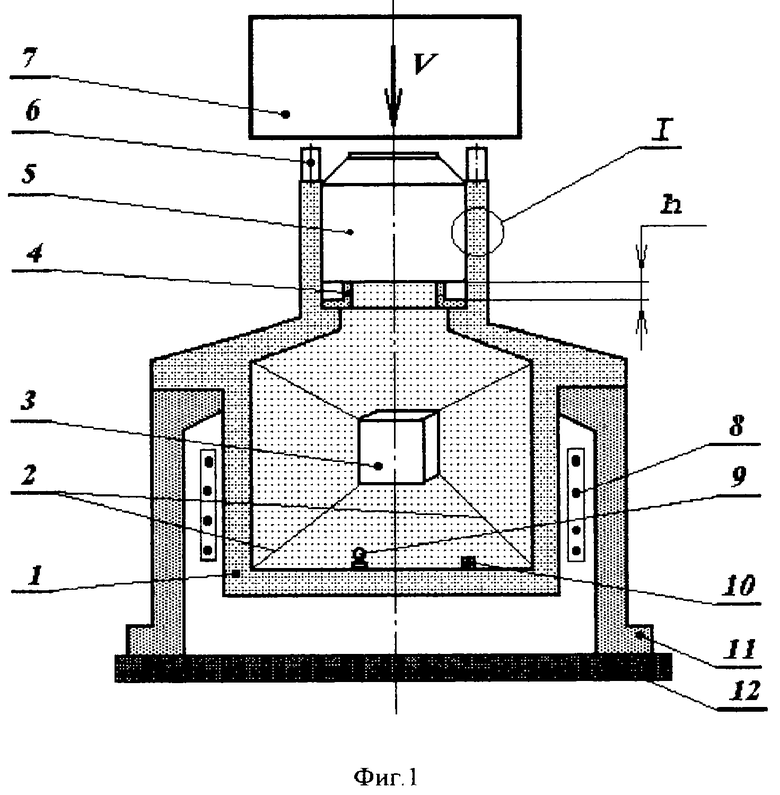

На фиг. 1 изображено заявляемое устройство в разрезе.

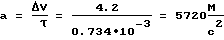

На фиг. 2 изображен узел устройства, обеспечивающий фиксацию поршня в конце хода.

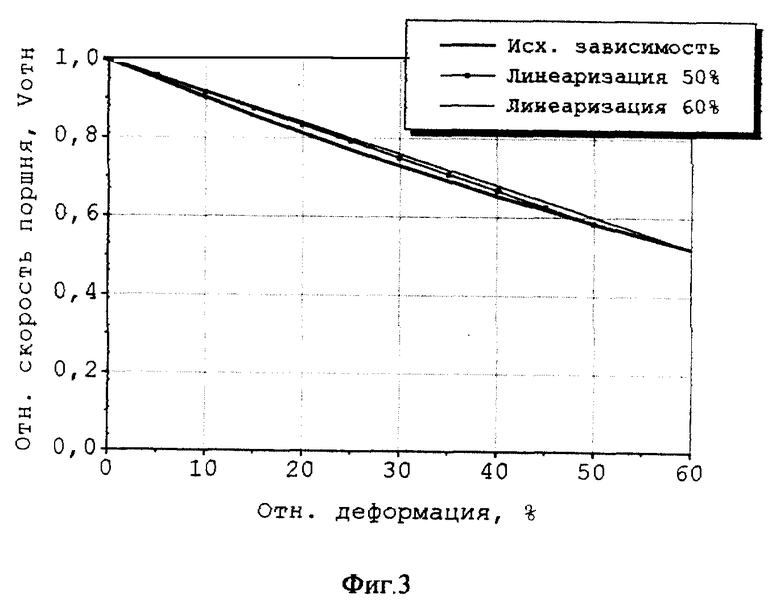

На фиг. 3 изображена зависимость относительной скорости перемещения поршня

от величины относительной деформации образца ε при постоянной скорости деформации

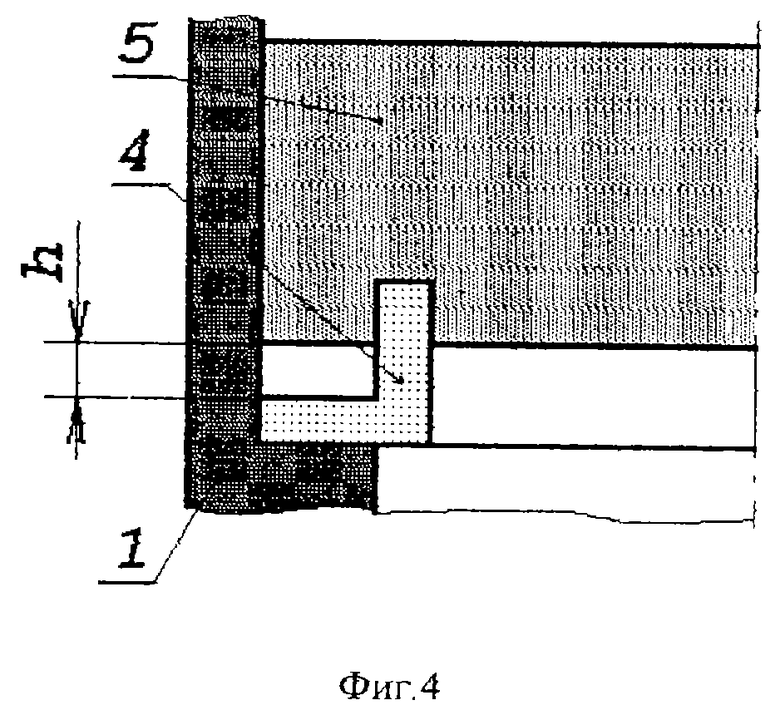

На фиг. 4 изображен узел, обеспечивающий герметизацию стыка рабочего объема корпуса устройства с помощью лабиринтного уплотнения.

Устройство состоит из корпуса 1, примерно в геометрическом центре рабочего объема которого, заполненного жидкостью, с помощью растяжек 2 размещается испытываемый образец 3. В горловине корпуса может свободно перемещаться поршень 5. На поршень воздействует движущийся со скоростью Vо источник кинетической энергии, например, в виде груза 7, который тормозится установленными на корпусе 1 пластически деформируемыми крешерами 6. Между поршнем 5 и корпусом 1 установлена смягчающая удар поршня о корпус прокладка 4, буртик которой высотой h' герметизирует рабочий объем корпуса с испытываемым образцом и ограничивает ход поршня величиной h. Положение поршня в конце его хода фиксируется расплющиваемой прокладкой 13. Корпус нагревается нагревателем 8 и тепло от него испытываемому образцу передается через окружающую образец жидкость. Температура кипения этой жидкости должна быть выше задаваемой температуры испытания образца. Температура жидкости в рабочем объеме корпуса устройства и давление в ней контролируются соответственно термопарой 9 и датчиком давления 10. Корпус с помощью опоры 11 устанавливается на фундаменте 12.

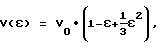

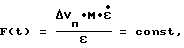

Устройство работает следующим образом. Нагревателем 8 осуществляется нагрев корпуса 1, тепло от которого испытываемому образцу 3 передается через окружающую его жидкость. С помощью термопары 9 терморегулятором (на фиг. 1 не показан) поддерживается требуемая для испытания образца температура жидкости внутри корпуса. По истечении необходимого для преодоления тепловой инерции испытываемого образца времени задействуется источник кинетической энергии, например, осуществляется разгон груза 7, который, соударяясь с имеющим значительно меньшую массу поршнем 5, приводит его в движение с заданной начальной скоростью Vо. Кинетическая энергия нагружающего устройства гасится за счет деформирования крешеров 6. Усилие, возникающее при деформировании крешеров, воздействует на источник кинетической энергии и тормозит его таким образом, чтобы скорость пришедшего с ним в соприкосновение поршня изменялась по линейно убывающему закону. Поршень 5, деформируя буртик прокладки 4, создает в объеме корпуса с испытываемым образцом давление, обеспечивающее всестороннее сжатие испытываемого образца. Для лучшей герметизации объема корпуса с испытываемым образцом буртик прокладки может быть выполнен больше рабочей высоты h и на избыточную величину входить в паз на поршне, образуя лабиринтное уплотнение (см. фиг. 4). При заданных значениях начального объема образца vо и площади Sп поперечного сечения поршня, а также при заданной постоянной скорости относительной деформации образца  зависимость скорости перемещения поршня V(ε) от величины относительной деформации образца ε квадратичная

зависимость скорости перемещения поршня V(ε) от величины относительной деформации образца ε квадратичная

где  - заданная начальная скорость поршня.

- заданная начальная скорость поршня.

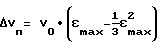

Зависимость скорости перемещения поршня V(ε) линеаризуется с небольшой (≈ 4%) погрешностью до деформаций образца ε = 60% (см. фиг. 3) и с учетом этой линеаризации необходимое усилие торможения источника кинетической энергии, например, в виде груза массой М (усилие деформирования крешеров) должно иметь не изменяемый во времени уровень

где  - потеря скорости поршня, необходимая для деформирования образца на заданную величину εmax.

- потеря скорости поршня, необходимая для деформирования образца на заданную величину εmax.

m - масса поршня с учетом присоединенной массы жидкости в рабочем объеме корпуса (m << М).

Высота h' буртика демпфирующей прокладки определяется исходя из соотношения между начальным объемом образца vо, площадью поперечного сечения поршня Sп и требуемой максимальной величиной относительной деформации образца εmax по следующей зависимости:

В конце своего хода поршень раздавливает прокладку 13, размещенную на уступах поршня и горловины корпуса (см. фиг. 2), и материал этой прокладки, затекая в проточку поршня и горловину корпуса, препятствует обратному ходу поршня и удерживает образец в нагруженном состоянии, что может быть необходимым условием испытания некоторых образцов.

Далее приведен пример реализации устройства. Основные параметры устройства определены для динамического сжатия пенопластового образца в форме куба со стороной a = 30 мм = 3 см до величины относительной деформации ε = 50% со скоростью относительной деформации

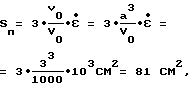

Примем начальную скорость перемещения поршня Vо = 10 м/с = 1000 см/с, тогда участвующая в расчетах ограниченная внутренним диаметром буртика деформируемой прокладки площадь поперечного сечения поршня Sп составит величину

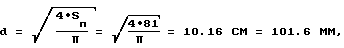

т.е. внутренний диаметр буртика деформируемой прокладки будет равен

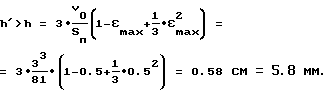

а высота буртика для обеспечения заданной относительной деформации образца составит величину h'

С учетом полученного внутреннего диаметра буртика деформируемой прокладки d = 101.6 мм диаметр самого поршня можно принять равным D= 120 мм. Тогда масса поршня с присоединенной массой жидкости плотностью ρ ≈ 1 г/см3 при таком диаметре поршня и высоте его H ≈ 100 мм составит m ≈ 10 кг.

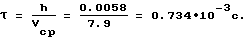

При уменьшающейся по линейному закону скорости поршня с величины Vо = 10 м/с до величины V = 5.8 м/с (ΔV = 4.2 м/с) средняя скорость перемещения поршня составит Vср = 7.9 м/с и перемещение поршня на величину h = 5.8 мм произойдет за время

Чтобы обеспечить такие параметры движения, груз весом Gгр = 100 кгс должен тормозиться с постоянным ускорением

или с перегрузкой n = 583, т.е. крешера при пластическом деформировании должны развивать усилие

P = n • Gгр = 583 • 100 = 58300 кгс = 58.3 тс.

Такое усилие могут обеспечить в совокупности с усилием деформирования самого испытываемого образца 5 трубчатых крешеров из алюминиевого сплава АМц (σ ≈ 15 кгс/мм2) с наружным и внутренним диаметрами, соответственно равными 49 и 38 мм.

Приведенные параметры устройства вполне реализуемы на практике.

Использование предлагаемого изобретения позволяет исследовать поведение эластичных и пористых материалов в условиях всестороннего сжатия при больших постоянных скоростях относительной деформации в диапазоне  до значительных линейных деформаций образцов (ε ≈ 60%), разогретых до температуры 150 - 200oC.

до значительных линейных деформаций образцов (ε ≈ 60%), разогретых до температуры 150 - 200oC.

Изобретение относится к области материаловедения и машиностроения для исследования физических свойств пористых и эластичных материалов при всестороннем динамическом сжатии. Устройство для динамического объемного сжатия образца содержит заполненный нагружающей жидкостью, в качестве которой может быть использовано трансформаторное масло, ступенчатый корпус, имеющий горловину для размещения в ней перемещающегося поршня, и нагружающее устройство, являющееся источником кинетической энергии. Корпус окружен нагревателем, на торце горловины установлен крешер, поршень и горловина выполнены с взаимодействующими уступом и кольцевой проточкой соответственно. В проточке установлен пластически деформируемый фиксатор положения поршня. На внутренней ступени корпуса под поршнем размещена деформируемая прокладка с буртиком, выполненным больше требуемой высоты h, определяемой расчетным путем, и который на избыточную величину входит в паз на поршне, образуя лабиринтное уплотнение. Данное изобретение позволяет осуществлять исследования для разработки новых моделей поведения материалов при динамическом сжатии. 1 з.п. ф-лы, 4 ил.

где υo - начальный объем испытываемого образца;

Sn - площадь поперечного сечения поршня;

εmax - заданная относительная деформация образца,

а площадь поперечного сечения поршня Sn выбрана из условия

где VO - заданная начальная скорость поршня; - заданная скорость относительной деформации образца.

- заданная скорость относительной деформации образца.

| Камера для испытания материалов на сжимаемость | 1984 |

|

SU1198006A1 |

| Устройство для испытания образцов на сжатие в условиях гидростатического давления | 1985 |

|

SU1245929A1 |

| Устройство для удаления стружки | 1988 |

|

SU1579721A1 |

| US 3975950 А, 24.08.1976 | |||

| ВСЁООЮ | 0 |

|

SU372473A1 |

| Способ испытания материалов на динамическое сжатие | 1978 |

|

SU736742A1 |

| Установка для испытания образцов при трехосном сжатии | 1984 |

|

SU1177721A1 |

| Оптическая система формирования и наведения лазерного излучения | 2016 |

|

RU2663121C1 |

| Устройство для динамических испытаний образцов материалов при объемном сжатии | 1983 |

|

SU1099233A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ ФЕРРОМАГНИТНЫХ ДЕТАЛЕЙ | 0 |

|

SU349422A1 |

| Установка для испытания материалов в условиях гидростатического давления | 1984 |

|

SU1211632A1 |

| Устройство для динамических испытаний трубчатых образцов | 1977 |

|

SU637633A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2004 |

|

RU2258734C1 |

Авторы

Даты

2001-11-20—Публикация

1999-07-05—Подача