Изобретение относится к обогащению полезных ископаемых и может быть использовано при флотации фосфатно-ниобиевых руд. Кроме того, оно может найти применение при флотации апатитовых и фосфоритовых руд.

Известен процесс флотации апатита из сложных по составу карбонатных руд в присутствии щелочного модификатора (жидкого стекла) и специальных органических реагентов регуляторов (сульфит-спиртовой барды и карбоксиметилцеллюлозы) с использованием в качестве собирателя ацилированных аминокислот (таллактама) в смеси с алкилгидроксаматами (ИМ-50) [А.с. СССР N 1115807, МКИ B 03 D 1/00, 1984].

Недостатком такого способа является то, что положительные результаты он дает на карбонатной руде, в которой преобладает доломит.

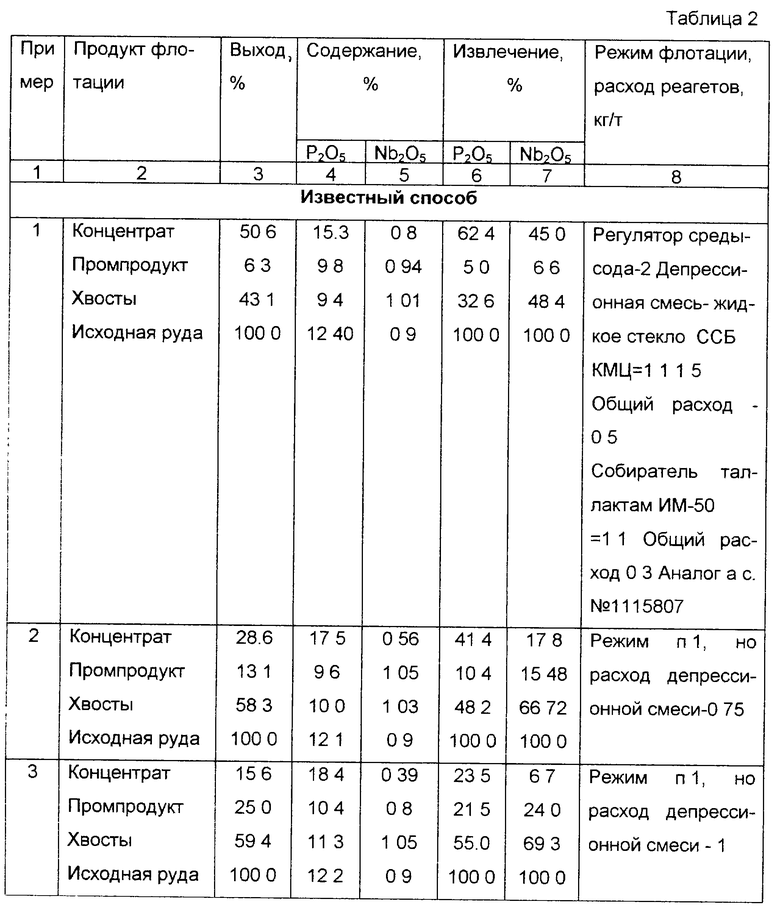

При флотации руды, содержащей помимо карбонатов 30% гидроокислов железа, 0,9% пирохлора, селективности процесса не достигается. Содержание P2O5 в концентрате повышается по сравнению с исходным продуктом лишь на 2,9-6,2%.

Наиболее близким по совокупности существенных признаков к предлагаемому способу является способ флотации апатита, включающий последовательное кондиционирование пульпы содой, жидким стеклом, техническими лигносульфонатами (ССБ) и флотацию собирателем - таллактамом (ацилированные аминокислоты) [Брагин В.И., Брагина В.И. Обогащение и комплексное использование фосфатных и фосфатно-редкометальных руд Восточной Сибири.- Красноярск: КГУ, 1996. С. 281-284] . Этот способ флотации апатитсодержащих руд (например, Татарского месторождения) с повышенным содержанием доломита и силикатов позволяет получать апатитовый концентрат с содержанием 34% P2O5 при извлечении 83,5%.

Однако при использовании прототипа на фосфатно-ниобиевых рудах коры выветривания, содержащих измененный апатит (франколит, коллофанит, вторичный гидроксилапатит) и 30% гидроокислов железа (гетит, гидрогетит), а также 0,9% пирохлора, высоких технологических результатов не достигается (содержание P2O5 в концентрате 28%, извлечение - 50,9%).

Основная задача изобретения заключается в повышении показателей флотации апатита из фосфатно-ниобиевых руд коры выветривания. Для достижения поставленной задачи заявляемый способ флотации апатита включает кондиционирование пульпы содой, жидким стеклом, техническими лигносульфонатами, введение собирателя, содержащего ацилированные аминокислоты, и выделение апатита в пенный продукт, в качестве технических лигносульфонатов вводят продукт, полученный окислением исходных технических лигносульфонатов озоном (ЛИАЗОН).

Технические лигносульфонаты (ЛСТ) представляют собой смесь натриевых (в основном) солей лигносульфоновых кислот с примесью редуцирующих и минеральных веществ. Последние получают методом упаривания или сушки последрожжевой бражки (ПДБ) от биохимической переработки сульфитных щелоков на этиловый спирт и кормовые дрожжи.

Схема производства озонированных технических лигносульфонатов - ЛИАЗОНа заключается в том, что ПДБ, предварительно сгущенная на выпарных аппаратах до массовой доли сухих веществ не менее 30%, подвергается химической модификации путем озонирования последней. Состав ЛИАЗОНа приведен в табл. 1

ЛИАЗОН отличается от обычных ЛСТ по составу:

содержание общей серы - уменьшение на 7%;

степень сульфирования - уменьшается на 40-48%;

содержание этоксильных групп - возрастает в 3,7 раза;

содержание метоксильных групп - увеличивается на 35%;

полимолекулярный состав:

высокомолекулярная фракция - увеличение на 10-11%;

среднемолекулярная фракция - увеличение на 10-11%.

Таким образом, ЛИАЗОН обладает качественно более высокими связующими, диспергирующими и др. свойствами.

Извлечение P2O5 в заявляемом способе увеличивается за счет того, что ЛИАЗОН по сравнению с сульфит-спиртовой бардой имеет повышенное содержание высоко- и среднемолекулярных фракций, которые избирательно депрессируют карбонаты, гидроокислы и окислы железа, пирохлор.

По отношению к прототипу у предлагаемого способа имеется отличительный признак - замена сульфит-спиртовой барды озонированными техническими лигносульфонатами (ЛИАЗОНом).

Между отличительным признаком и решаемой задачей существует следующая причинно-следственная связь: введение вместо сульфит-спиртовой барды ЛИАЗОНа в количестве 0,075-0,1 кг/т повышает извлечение P2O5 в концентрат на 18,1-20,1% при практически равноценном качестве концентрата.

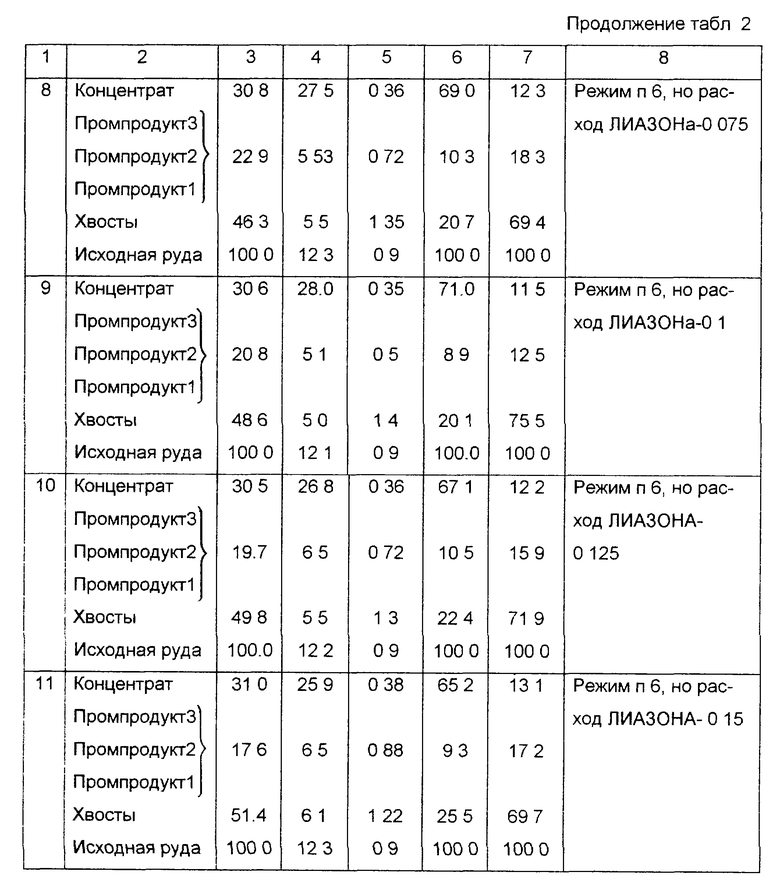

При расходе менее 0,075 кг/т и более 0,1 кг/т происходит снижение содержания P2O5 в концентрате и извлечения P2O5.

Выбор граничных значений параметров, указанных в формуле, обусловлен тем, что при таком расходе ЛИАЗОНа достигается максимальное содержание и извлечение P2O5 в концентрат.

Примеры конкретного выполнения

Предлагаемый способ испытан в лабораторных условиях. Исследовалась фосфатно-ниобиевая руда, содержащая 15,6% франколита, 10% коллофанита, 3,7% вторичного гидроксилапатита, 30,4% гидроокислов и окислов железа, 6,3% карбонатов, 0,9% пирохлора и измельченная до крупности 99% класса минус 0,074 мм.

Так, например, согласно формуле изобретения заявляемого способа флотацию проводили путем кондиционирования пульпы содой (2 кг/т), жидким стеклом (0,5 кг/т), ЛИАЗОНом (0,075-0,1 кг/т), ацилированными аминокислотами (0,35 кг/т).

Флотация проводилась во флотомашине механического типа при плотности пульпы 20-25% твердого. Схема флотации включала основную и три перечистные операции. Перечистки проводились без реагентов.

Результаты флотации приведены в табл. 2.

При применении заявляемого способа целесообразно использовать расход ЛИАЗОНа 0,075-0,1 кг/т. При этом извлечение P2O5 в концентрат составляет 69-71% и содержание P2O5 - 27,5-28,0% (против извлечения 50,9% и содержания 28%). При этом Nb2O5 концентрируется в камерном продукте (содержание Nb2O5 - 1,35-1,4% при извлечении 69,4-75,5%).

При уменьшении или увеличении расхода ЛИАЗОНа против оптимального снижаются содержание и извлечение P2O5 в концентрат и содержание и извлечение Nb2O5 в камерный продукт.

Предлагаемый способ флотации апатита технически прост и не требует дополнительных капитальных вложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИИ АПАТИТОВЫХ РУД | 1999 |

|

RU2174451C2 |

| СПОСОБ ФЛОТАЦИИ АПАТИТОВЫХ РУД | 1998 |

|

RU2164824C2 |

| СПОСОБ ФЛОТАЦИИ АПАТИТОВЫХ РУД | 1996 |

|

RU2168369C2 |

| Средство обогащения апатитсодержащей руды | 1988 |

|

SU1523167A1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2000 |

|

RU2185249C1 |

| Применение фосфорных эфиров оксиэтилированных производных жидкости скорлупы орехов кешью в качестве реагента-собирателя для обогащения апатитсодержащих руд в процессе флотации | 2023 |

|

RU2812644C1 |

| Способ селективной флотации апатит-карбонатных руд | 1990 |

|

SU1757747A1 |

| Способ флотации тонкодисперсных ниобиевых руд | 2002 |

|

RU2220006C1 |

| СПОСОБ ОБОГАЩЕНИЯ АПАТИТОВОЙ РУДЫ | 2020 |

|

RU2737769C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ ТОНКОДИСПЕРСНЫХ РУД | 1992 |

|

RU2048922C1 |

Изобретение относится к обогащению полезных ископаемых и может быть использовано при флотации фосфатно-ниобиевых руд, а также при флотации апатитовых и фосфоритовых руд. Технический результат - повышение показателей флотации апатита из фосфатно-ниобиевых руд коры выветривания. Способ включает кондиционирование пульпы содой, жидким стеклом, техническими лигносульфонатами, введение собирателя, содержащего ацелированные аминокислоты, и выделение фосфатных минералов в пенный продукт. В качестве технических лигносульфонатов вводят продукт, полученный окислением исходных технических лигносульфонатов озоном, в количестве 0,075-0,1 кг/т. 1 з.п.ф-лы, 2 табл.

| БРАГИН В.И., БРАГИНА В.И | |||

| Обогащение и комплексное использование фосфатных и фосфатно-редкометальных руд Восточной Сибири | |||

| - Красноярск: КГУ, 1996, с.281-284 | |||

| Способ флотационного разделения фосфатных и карбонатных минералов | 1955 |

|

SU105755A1 |

| МОДИФИКАТОР | 0 |

|

SU390834A1 |

| К АВТОРСКОМУ СВИДЕТЕЛЬСТВУМ. Кл. В 03d 1/02УДК 622.765.06(088.8) | 0 |

|

SU407583A1 |

| SU 431709 A, 02.06.1975 | |||

| Способ флотации руд | 1973 |

|

SU433724A1 |

| SU 923625 A, 30.04.1982 | |||

| Способ подготовки сульфитно-спиртовой барды для флотации калийсодержащих руд | 1980 |

|

SU888362A1 |

| Средство обогащения апатитсодержащей руды | 1988 |

|

SU1523167A1 |

| US 5962828 A, 05.10.1999 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 5314073 A, 24.05.1994. | |||

Авторы

Даты

2001-11-27—Публикация

1999-03-09—Подача