Изобретение относится к нефтедобывающей промышленности, в частности к переработке высокостойких водонефтяных эмульсий с высоким содержанием механических примесей.

Известен способ обработки стойкой ловушечной нефти [А.с. СССР N 1502044, опубл. БИ N 31, 1989], включающий блок нагрева и обработки деэмульгатором, устройство для акустической коалесценции, фильтр и разделительный резервуар.

Недостатком данного способа является то, что он не решает проблемы разделения стойких нефтяных эмульсий, а также получение механических примесей с пониженным содержанием углеводородов.

Наиболее близким по технической сущности к предлагаемому является способ переработки промежуточных слоев фирмы "Альфа-Лаваль" (Швеция) [Реклам. проспект фирмы "Alfa Laval"], включающей нагрев эмульсии промежуточного слоя, обработку его реагентом-деэмульгатором, акустическую коалесценцию в ультразвуковом поле, двухкратное центрифугирование и разделение на твердую и жидкую фазы.

Недостатком данного способа является то, что твердая фаза различной степени загрязненности нефтепродуктами после обеих ступеней центрифугирования объединяется и единым потоком направляется на дальнейшую переработку.

Это приводит к дополнительным материальным затратам за счет расходов на дальнейшую переработку твердой фазы дорогостоящими химическими реагентами, с тем чтобы отделить углеводородную часть от минеральной с последующей ее безопасной утилизацией.

Целью изобретения является снижение материальных затрат на переработку полученной твердой фазы и уменьшение потерь углеводородов нефти.

Поставленная цель достигается описываемым способом переработки эмульсии водонефтяного промежуточного слоя, включающим нагрев, обработку его реагентом-деэмульгатором, акустическую коалесценцию в ультразвуковом поле, двухкратное центрифугирование и разделение на твердую и жидкую фазы.

Новым является то, что твердую фазу после второй ступени центрифугирования дополнительно вводят в поток эмульсии промежуточного слоя, нагретого и обработанного реагентом-деэмульгатором перед акустической коалесценцией в ультразвуковом поле.

Решаемая техническая задача состоит в том, чтобы создать такой способ переработки эмульсии водонефтяного промежуточного слоя, который бы при минимальных затратах обеспечивал высокое качество переработки и экологическую безопасность.

Способ осуществляют в следующей последовательности.

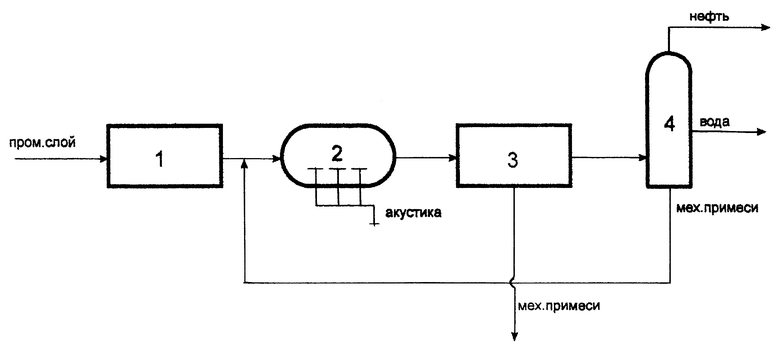

Предлагаемый способ включает (см.чертеж) блок нагрева нефти и обработки реагентом-деэмульгатором 1, блок акустической обработки ультразвуком 2, декантерную (шнековую) центрифугу 3 и тарельчатую центрифугу (сепаратор) 4. Промежуточный водонефтяной эмульсионный слой нагревается до температуры 70oC и обрабатывается реагентом-деэмульгатором в блоке 1. Далее смесь подается в блок 2, где механические примеси подвергаются акустической коалесценции в ультразвуковом поле. Из блока 2 смесь поступает в декантерную (шнековую) центрифугу 3, где разделяется на твердую и жидкую фазы. Твердая фаза представляет собой наиболее крупнодисперсные механические примеси с содержанием углеводородов 30-40 мас. %. Жидкая фаза (водонефтяная эмульсия, содержащая мелкодисперсные механические примеси) подается на тарельчатую центрифугу (сепаратор) 4. Центробежное поле, а следовательно, и фактор разделения тарельчатой центрифуги значительно выше, чем у декантерной. В тарельчатой центрифуге смесь разделяется на три фазы: нефть, воду и мелкодисперсные механические примеси с содержанием углеводородов до 90 мас.%. Нефть и вода отводятся как товарные продукты, а механические примеси возвращаются в голову процесса и подаются в поток сырья перед блоком акустической коалесценции в ультразвуковом поле 2. В блоке 2 мелкодисперсные механические примеси подвергаются акустической коалесценции в ультразвуковом поле, укрупняются в размере, одновременно освобождаясь от части удерживаемых на их поверхности углеводородов, и после центрифугирования смеси в блоке 3 выводятся из аппарата.

По прототипу, механические примеси, выводимые из первой и второй ступени центрифугирования, с содержанием в них углеводородов 30-40 и до 90 мас.% соответственно, объединяются единым потоком со средним содержанием углеводородов 60-65 мас.%, направляются на переработку.

При таком способе достигается отделение углеводородов от минеральной части при помощи химических реагентов с получением механических примесей, пригодных для экологически безопасной утилизации. Однако мелкодисперсные механические примеси отделяются с высоким содержанием углеводородов.

В соответствии с предлагаемым способом дополнительная акустическая коалесценция в ультразвуковом поле позволяет укрупнить в размерах мелкодисперсные механические примеси, образующиеся на второй ступени центрифугирования, и выводить их на дальнейшую переработку с первой ступени с содержанием углеводородов 30-40 мас.%. Такое техническое решение позволит сократить материальные затраты на отделение углеводородов от минеральной части при дальнейшей переработке механических примесей. Кроме того, сокращаются потери углеводородов с отходящими на переработку механическими примесями.

Пример конкретного выполнения

Соотношение образовавшейся твердой вазы с эмульсионным слоем зависит от содержания механических примесей в эмульсии водонефтяного промежуточного слоя и может изменяться в широком диапазоне. В соответствии с заявляемым способом вся образовавшаяся после второй ступени центрифугирования твердая фаза направляется на дополнительную обработку.

Опыты по отделению твердой фазы от эмульсии по прототипу проводились на лабораторной центрифуге Т-23 (Германия). Число оборотов ротора, фактор разделения, производительность по продукту моделировались применительно к шнековой центрифуге ОГШ-353К и тарельчатому сепаратору РДД-633К-01, применяемым в настоящее время в отечественной промышленности для разделения сложных гетерогенных смесей.

В исходную эмульсию промежуточного слоя обводненностью 55 об.% и с содержанием механических примесей 7,6 мас.%, добавили реагент-деэмульгатор Дисолван - 4490 в количестве 0,02 мас.%, нагрели до температуры 70oC в блоке нагрева нефти, предварительно обработали на ультразвуковой установке фирмы Julabo Labortechnik GMBH (Германия) в течение 5 минут. Далее обработанную ультразвуком эмульсию, подвергли центрифугированию на лабораторной центрифуге со скоростью вращению ротора 4320 об/мин, при которой достигается фактор разделения, соответствующий максимальной величине фактора разделения для шнековой центрифуги ОГШ-353К, равной 3130. Количество oтделившихся на центрифуге механических примесей составило 3,7 мас.% на исходную эмульсию. Содержание углеводородов в них составило 36 мас.%.

Затем частично очищенную от твердой фазы эмульсию продолжали центрифугировать со скоростью вращения ротора 5380 об/мин, что соответствует максимальному фактору разделения тарельчатого сепаратора РДД-633К-01, равному 4856. Количество отделившихся механических примесей составило 3,8 мас.% на исходную эмульсию при содержании в них 84 мас.% углеводородов. Среднее содержание углеводородной части в твердой фазе, полученной в результате обеих ступеней центрифугирования, составило 50,4 мас.%.

Для определения эффективности предлагаемого способа полученную после второй ступени центрифугирования (по прототипу) твердую фазу, содержащую 84 мас. % углеводородов, дополнительно вводили в поток исходного эмульсионного слоя нагретого и обработанного реагентом-деэмульгатором Дисолван - 4490 в соотношении 1:25. Полученную смесь обрабатывали на ультразвуковой установке 2 в течение 5 мин и центрифугировали при скорости вращения ротора 4320 об/мин.

При этом количество отделившейся твердой фазы составило 6,4 мас.% на объем смеси, при содержании в ней углеводородов 37,5 мас.%, в то время как среднее содержание углеводородов в механических примесях в опытах, полученных по прототипу, составило 50,4 мас.%.

Результаты опытов показали, что предлагаемый способ позволяет снизить материальные затраты на дальнейшую переработку механических примесей и существенно сохранить углеводородный потенциал исходной эмульсии, за счет уменьшения содержания углеводородов в отделяемых механических примесях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильная установка переработки эмульсионных промежуточных слоев продукции скважин | 2019 |

|

RU2721518C1 |

| СПОСОБ ОЧИСТКИ СНЕГОНЕФТЕШЛАМА НА ПРОМЫСЛАХ | 1999 |

|

RU2157281C1 |

| СПОСОБ РАЗРУШЕНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2019 |

|

RU2712589C1 |

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

| СПОСОБ СЕПАРАЦИИ ГАЗОВОДОНЕФТЯНОЙ СМЕСИ | 1999 |

|

RU2171702C2 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖЕЙ ТЯЖЕЛЫХ НЕФТЕЙ И БИТУМОВ С ПРИМЕНЕНИЕМ ПАРА | 1999 |

|

RU2172398C2 |

| СПОСОБ РАЗРУШЕНИЯ И УТИЛИЗАЦИИ ОТРАБОТАННОГО ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА | 2008 |

|

RU2386657C1 |

| СИСТЕМА СБОРА И ПОДГОТОВКИ НЕФТИ | 2003 |

|

RU2243813C1 |

| ДЕЭМУЛЬГАТОР ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2012 |

|

RU2491323C1 |

| СПОСОБ РАЗРАБОТКИ УГЛЕВОДОРОДНЫХ ЗАЛЕЖЕЙ С ПРИМЕНЕНИЕМ ГАЗОВ ГАЗИФИКАЦИИ УГОЛЬНЫХ ПЛАСТОВ | 1996 |

|

RU2114988C1 |

Изобретение относится к переработке высокостойких водонефтяных эмульсий с высоким содержанием механических примесей. Переработка эмульсии водонефтяного промежуточного слоя включает нагрев, обработку его реагентом-деэмульгатором, акустическую коалесценцию в ультразвуковом поле, двухступенчатое центрифугирование и разделение на твердую и жидкую фазу. Твердую фазу после второй ступени центрифугирования вводят в поток эмульсионного слоя перед стадией акустической коалесценцией в ультразвуковом поле. Технический результат - снижение материальных затрат и снижение потерь углеводородов нефти. 1 ил.

Способ переработки эмульсии водонефтяного промежуточного слоя, включающий нагрев, обработку его реагентом-деэмульгатором, акустическую коалесценцию в ультразвуковом поле, двухступенчатое центрифугирование и разделение на твердую и жидкую фазы, отличающийся тем, что твердую фазу после второй ступени центрифугирования дополнительно вводят в поток эмульсионного слоя, нагретого и обработанного реагентом-деэмульгатором, перед акустической коалесценцией в ультразвуковом поле.

| Каталог "Переработка шламов" | |||

| Альфа Лаваль Ойл Филд, Alfa - Tower Great West Road GB - Brentford Middx, 9BT, р.8 | |||

| Установка для обработки стойкой ловушечной нефти | 1987 |

|

SU1502044A1 |

| Способ подготовки нефти к переработке | 1991 |

|

SU1817782A3 |

Авторы

Даты

2001-12-20—Публикация

1999-11-19—Подача