Изобретение относится к трубопроводной арматуре, а именно к устройствам для отвода конденсата из паропотребляющих аппаратов.

Конденсатоотводчики являются существенным элементом системы сбора конденсата. Кондесатоотводчики устанавливаются после паровых нагревательных аппаратов на трубопроводах, транспортирующих пар. Их назначение - автоматически пропускать конденсат и задерживать пар, не отработавший в пароиспользующих аппаратах или транспортируемый по паропроводу.

Установка кондесатоотводчиков у паровых нагревательных аппаратов обеспечивает беспрепятственный отвод конденсата и приводит к значительному сокращению расхода пара, а применение их на паропроводах дает возможность своевременно отводить из последних конденсат, что предохраняет трубопроводы и оборудование от гидравлических ударов и сохраняет образовавшийся конденсат для дальнейшего его использования.

По принципу действия существующие конструкции конденсатоотводчиков делятся на три группы:

- конденсатоотводчики с механическим затвором;

- конденсатоотводчики с гидравлическим сопротивлением;

- конденсатоотводчики с гидравлическим затвором.

Известно устройство для отвода конденсата из пароприемников и трубопроводов, содержащее корпус с кожухом, внутри которого размещен дисковый клапан, примыкающий к впускному и выпускному отверстию [1].

Основными недостатками такого конденсатоотводчика являются невысокая надежность в работе и значительный проскок пара в выпускной канал при срабатывании клапана.

Известно устройство, содержащее корпус с крышкой, которая имеет два канала для входа и выхода конденсата, а между крышкой и корпусом находится управляющая камера с размещенным в ней дисковым клапаном [2].

Основным недостатком такого конденсатоотводчика является необходимость снабжения его источником охлаждающей среды, подаваемой в крышку этого устройства.

Известно устройство, содержащее корпус с входными и выходными каналами, дисковый клапан, размещенный в управляющей камере, на верхней стенке которой установлен ограничитель подъема клапана [3].

Общим недостатком работы вышеуказанных наиболее распространенных конденсатоотводчиков с механическим затвором является то, что протекающий с большей скоростью конденсат вместе со шламом, ржавчиной и другими загрязнениями разрушает уплотнения.

Неплотности в конденсатоотводчиках приводят к потере тепла с пролетным паром.

Такая потеря имеет место в конденсатоотводчиках даже при их тщательной наладке [4] . Этот недостаток устранен в конденсатоотводчиках с гидравлическим затвором, представляющих собой колонки с циркуляционными контурами.

Известно устройство, принятое за прототип, состоящее из смесителя, соединенного подъемной и опускными трубами с сепаратором.

Конденсатоотводчик снабжен соплом Лаваля, на входе сообщенным с коллектором подачи пара. Во входной части сопла Лаваля выполнены тангенциальные каналы, выходная часть сопла размещена в нижней части смесителя и снабжена сквозными отверстиями. В смесителе между соплами и подъемной трубой установлена коническая обечайка, большее основание которой жестко укреплено на внутренней поверхности смесителя. Отвод конденсата осуществляется с помощью патрубка, установленного на сепараторе [5].

Достоинством такого устройства является простота изготовления, так как в нем отсутствуют движущиеся элементы, недостатком - большая высота аппарата (от 6 до 10 м, при диаметре опускных труб - от 150 до 400 мм), определяющая статический напор охлажденного конденсата. Вследствие этого высокая материалоемкость и высокая стоимость изготовления.

В предлагаемом изобретении известный конденсатоотводчик, содержащий смеситель с торцевыми входной и выходной крышками, подключенный во входном участке к коллектору подвода пара, а в выходном участке к коллектору отвода конденсата, последовательно установленные в смесителе по ходу пара сопла Лаваля и расширяющийся конус диффузора, подъемную и опускную трубы, сообщающие входной и выходной участки смесителя, эжектор, размещенные в смесителе поперечные перегородки с размещенными в них сужающимися конусами конфузора, расширяющимися конусами диффузора, соплами Лаваля, дополнительными опускными гладкими трубами, сообщающими верхний участок смесителя с его полостью, образованной между первой и второй перегородками по ходу потока пара, имеющими профилированную спиральную поверхность, при этом сопла Лаваля установлены в первой по ходу потока перегородке, соосно с расширяющимися конусами диффузора - во второй перегородке, сужающимися конусом конфузора в третьей перегородке и торцевой выходной крышке, содержащими цилиндрические патрубки, диаметр на входе которых в 2 раза больше, чем входные диаметры конусов конфузора и диффузора, одна из дополнительных опускных волнистых труб размещена по оси смесителя и составлена из чередующихся симметричных конусов конфузоров и диффузоров, а остальные размещены вокруг смесителя в количестве меньшем, чем количество сопел Лаваля.

Производительность конденсатоотводчика определяется количеством сконденсированного конденсата, проходящего по выходному трубопроводу, соединяющему верхнюю часть смесителя с напорным соплом эжектора, т.е. разностью давлений между давлением конденсата в корпусе смесителя и разрежением, создаваемым эжектором в смесительной камере, а также количеством эжекторов, присоединяемых к корпусу смесителя для данного конденсатоотводчика.

В предлагаемом устройстве увеличение производительности конденсатоотводчика достигается за счет повышения степени интенсивности конденсации водяного пара при протекании им по опускным трубам, имеющим профилированную спиральную поверхность, а также по волнистой трубе, составленной из чередующихся симметричных конфузоров и диффузоров, реализующих эффект турбулизации пограничного слоя.

Увеличение производительности конденсатоотводчика обеспечивается также организацией смерчеобразных вихревых структур в потоках пара и конденсата при обтекании им поперечных перегородок с расположенными на них цилиндрическими патрубками. При этом за счет воздействия струй, вытекающих из сопел Лаваля, происходит интенсификация теплообмена, приводящая к увеличению степени конденсации пара на поверхности цилиндрических патрубков, одновременно в нижней части корпуса смесителя создается устойчивое разрежение, а в верхней части корпуса кинетическая энергия струй преобразуется, проходя конуса типа диффузор-конфузор, в энергию давления.

Под давлением конденсата, в напорное сопло эжектора, в смесительной камере его, соединенной с нижней частью корпуса смесителя, также создается зона разрежения. За счет дополнительного разрежения, создаваемого при этом эжектором, производительность конденсатоотводчика увеличивается. За счет интенсивного теплообмена при этом происходит конденсация пара на поверхности струи конденсата, вытекающего из напорного сопла эжектора. Конденсат удаляется через выходное сопло эжектора в конденсатопровод.

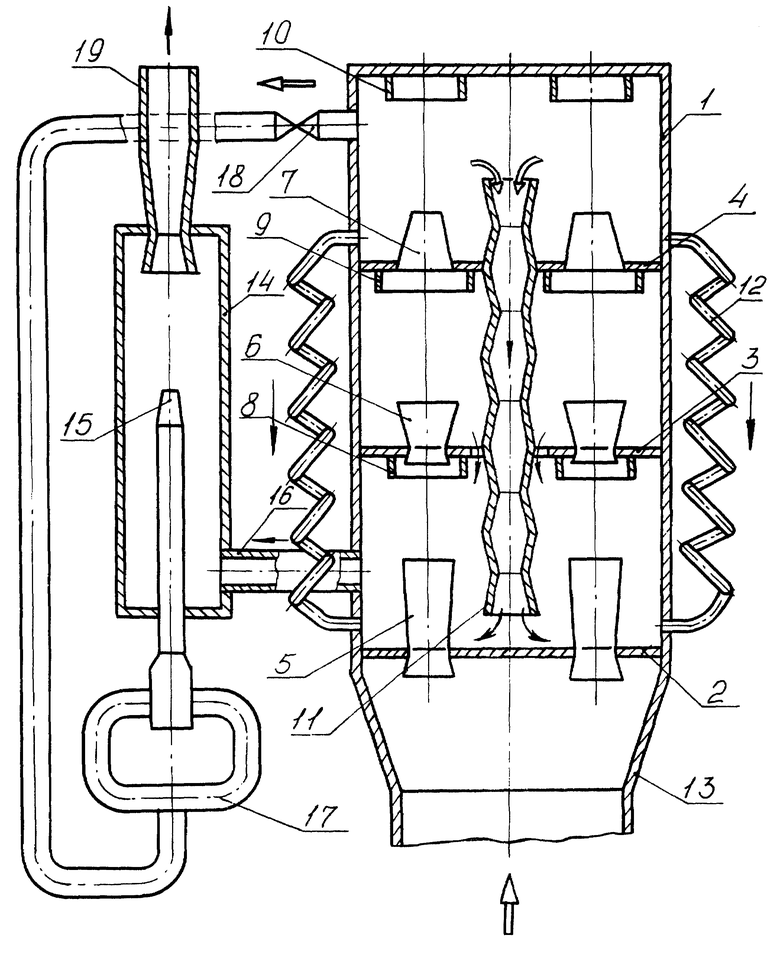

На фиг. 1 изображена принципиальная схема конденсатоотводчика. Конденсатоотводчик состоит из смесителя 1, закрытого с обоих торцов, разделенного внутри перегородками 2, 3, 4, имеющих расположенные в них по периферии сопла Лаваля 5, конусы 6 типа диффузора, сужающиеся конусы 7 типа конфузора, а на перегородках 3, 4 соосно размещены цилиндрические патрубки 8, 9, а на верхнем торце смесителя 1 цилиндрические патрубки 10. По оси смесителя 1 установлена опускная волнистая труба 11, составленная из чередующихся симметричных конусов конфузоров и диффузоров. Верхняя боковая поверхность корпуса смесителя 1 соединена с его нижней частью опускными спиральными трубами 12. По оси смесителя 1 установлен входной конус 13, переходящий в трубопровод подачи пара. Эжектор состоит из цилиндрического корпуса 14, закрытого с обоих торцов. По оси корпуса 14 в один торец входит напорное сопло 15. В боковой поверхности корпуса 14 со стороны напорного сопла 15 размещен патрубок, соединенный трубопроводом 16 с нижней частью боковой поверхности смесителя 1. На входе в напорное сопло 15 размещен тангенциальный завихритель 17, общий коллектор которого соединен с регулирующим вентилем 18 и трубопроводом с верхней частью боковой поверхности корпуса смесителя 1. По оси корпуса 14 в другом торце установлено сверхзвуковое сопло Лаваля 19, соединенное с конденсатопроводом.

Конденсатоотводчик работает следующим образом. Рабочий влажный пар поступает под давлением во входной конус 13, ударяется в перегородку 2 и распределяется по периферийным соплам Лаваля 5. Пар проходит конфузорную часть сопла, в которой при уменьшении радиуса за счет сохранения момента количества движения увеличивается скорость движения потока. Выведенный поток из расширяющейся части сопла Лаваля 5 в виде факела поступает на поверхность перегородки 3, ограниченной цилиндрическим патрубком 8, в пространство смесителя 1, в которой скорость потока падает за счет торможения, при этом пар частично конденсируется. В факеле формируется обратный вихревой поток, движущийся навстречу основному во внутренней боковой поверхности, отжимает факел основного потока на периферию и по оси факела входит в отверстие расширяющегося конуса 6 типа диффузора. Проходя конус 6, паровой поток расширяется и ударяется в торцевую поверхность перегородки 4, ограниченную цилиндрическим патрубком 9, вторично тормозится, конденсируется и сливается через центральное кольцевое отверстие перегородки 3 в нижнюю часть конденсатоотводчика. Факел парового потока перестраивается по структуре распределения скорости, аналогично движению нижней части смесителя 1, и проходит сужающееся сечение конуса 7 типа конфузора в верхнюю часть смесителя 1, в которой пар конденсируется за счет торможения на торцевой поверхности смесителя 1, ограниченной цилиндрическиким патрубком 10. Затем парожидкостной поток разделяется на две части. Одна часть конденсата опускается в нижнюю часть смесителя по опускным трубам 11 и 12, в которых за счет возникновения вторичных течений и интенсификации теплообмена их наружной поверхности с воздухом конденсат охлаждается и сливается на верхнюю часть перегородки 2. По отверстиям в сопле Лаваля 5 конденсат поступает во внутреннюю центральную часть сопла Лаваля и смешивается с поступающим потоком пара. При этом интенсивность процесса конденсации пара многократно возрастает, что увеличивает производительность конденсатоотводчика.

Вторая часть конденсата через регулирующий вентиль 18 поступает в тангенциальный завихритель 17 и закрученным потоком вытекает через напорное сопло 15 в камеру смешения 14, в которой создается зона разрежения за счет перепада давления, создаваемого на обоих концах трубопровода 16, соединяющего смеситель 1 с камерой смешения 14, конденсат передавливается в область эжектора.

Энергией струи конденсата, вытекающего из напорного сопла 15, конденсат из камеры смешения через сопло 19 выдавливается в конденсатопровод.

Процесс интенсификации работы конденсатоотводчика определяется несколькими факторами.

Для уменьшения длины корпуса смесителя 1 необходимо, чтобы гидравлическое сопротивление движению парожидкостного потока в нем со скоростью v обеспечило срабатывание перепада давления Δp = ξк•ρ•v2/2 в 0,5-3,0 кгс/см2, где ρ - плотность потока (кг/м3), т.е. по величине ξк был достаточно высоким.

В предлагаемом изобретении это решается за счет течения парожидкостного потока в диффузорах и конфузорах, установленных по высоте смесителя. Течение осевого потока со скоростью v в диффузорах и конфузорах отличается от течения в цилиндрической трубе (как это происходит по прототипу), потому что на поток в них действует не только тот незначительный градиент давления, который в гладкой цилиндрической трубе обусловлен гидравлическими потерями, а значительно больший градиент, связанный с изменением площади поперечного сечения потока. В конфузоре этот градиент действует вдоль течения и поэтому здесь поток не претерпевает больших изменений структуры и немного отличается от потока в гладкой цилиндрической трубе. В диффузоре градиент давления действует против течения и это вносит существенные изменения в структуру потока. При течении осевого парожидкостного потока градиент давления, направленный против течения с одинаковой интенсивностью, действует на все струи жидкости в поперечном сечении диффузора [6]. Однако течение пограничного слоя, имеющее меньшие скорости и меньший запас кинетической энергии, замедляется больше. Неодинаковое замедление потока вызывает перераспределение скоростей по сечениям (вытягивание профиля скоростей), утолщение пограничного слоя вдоль диффузора, возрастание интенсивности, а иногда отрыв потока от стенок и дополнительное вихреобразование. Как следствие вышеуказанного, происходит резкое увеличение коэффициента гидравлического сопротивления движению потока жидкости в смесителе, что приводит к существенному уменьшению (в 10 раз) длины корпуса смесителя конденсатоотводчика.

При дальнейшем движении потока в тангенциальном завихрителе 17 закручивание его приводит к появлению центростремительных ускорений и сил, действующих на частицы жидкости. В результате при течении жидкости в напорном сопле 15 эжектора увеличивается давление по направлению от оси сопла периферии, что соответствует увеличению гидравлического сопротивления. В отличие от прототипа, в предлагаемом конденсатоотводчике внутренняя циркуляция парожидкостного потока осуществляется по наружным опускным трубам 12, имеющим профилированную спиральную поверхность теплообмена, и внутренней центральной опускной трубе 11, составленной из чередующихся симметричных конусов конфузоров и диффузоров. За счет интенсивного теплообмена в опускных трубах 12 спирального типа происходит процесс конденсации паровой фазы потока, что увеличивает производительность конденсатоотводчика [7]. Поперечное сечение наружных опукных труб 12 при заданной производительности конденсатоотводчика может быть уменьшено, т. е. число опускных труб 12 может быть меньше, чем число сопел Лаваля 5, размещенных вокруг смесителя 1.

В свою очередь, уменьшение диаметра наружных опускных труб 12 сокращает металлоемкость устройства, уменьшает вес и стоимость аппарата.

Таким образом, предлагаемое изобретение обеспечивает увеличение производительности конденсатоотводчика на 30-40% по сравнению с прототипом при значительно меньших габаритах.

Конденсатоотводчик промышленно применим за счет комбинации известных устройств и деталей, а изготовление его не представляет затруднений.

Применение конденсатоотводчиков позволяет получить в народном хозяйстве большой экономический эффект, так как стоимость энергетических затрат в себестоимости продукции весьма значительна. Например, удельный вес стоимости тепловой энергии в себестоимости продукции составляет в производстве целлюлозы 4,0-4,9%, бумаги - 11,3%, синтетического дубителя - 14,5%, этилового спирта - 60,7%, в химико-фотографической промышленности - 10,7% [8].

Разработка устройства находится в стадии научно-исследовательских работ.

В 1998 году намечается испытание макетного образца. Использование изобретения намечено на АО "Тасма" в 1998-1999 годах.

Источники информации

1. Заявка Японии 48-15652, кл. 66А12, 2, 1973.

2. А.с. 819484, кл. F 16 T 1/00, 1981, Б.И. 13.

3. Заявка Японии 46-12497, кл. 66А12, 2,1971.

4. Левин М.С. Использование отработавшего и вторичного пара и конденсата. М. Энергия, 1971 г., с.53.

5. А.С. СССР 1186890, кл. F 16 T 1/00, 1985 (прототип), Б.И. 39.

6. Волшаник В.В., Зуйков А.Л., Мордасов А.П. Закрученные потоки в гидротехнических сооружениях. М.; Энергоиздат, 1990, с. 178-179.

7. Бродов Ю. М. , Аронсон К.Э., Берг Б.В. Теплообмен при конденсации движущегося пара на вертикальных профильных трубах.

"Изв. вузов. Энергетика-1989, 8, с.107-109.

8. Максимов А. А. Экономия электрической и тепловой энергии на промышленных предприятиях. М.: Энергия, 1968, с.198.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДЕНСАТООТВОДЧИК | 1993 |

|

RU2061926C1 |

| Конденсатоотводчик | 1984 |

|

SU1186890A1 |

| КОНДЕНСАТООТВОДЧИК | 1991 |

|

RU2011918C1 |

| Устройство для выхлопной системы двигателя внутреннего сгорания | 2024 |

|

RU2837798C1 |

| СУЖАЮЩЕЕ УСТРОЙСТВО | 2004 |

|

RU2284475C2 |

| СОВМЕЩЕННЫЙ ФАКЕЛЬНЫЙ ОГОЛОВОК | 2017 |

|

RU2643565C1 |

| НАСОС ВОДООТЛИВНЫЙ ПНЕВМАТИЧЕСКИЙ | 2016 |

|

RU2641781C1 |

| СПОСОБ РАБОТЫ ВИХРЕВОГО УСТРОЙСТВА И ВИХРЕВОЕ УСТРОЙСТВО | 2004 |

|

RU2281443C2 |

| ТУРБУЛИЗАЦИОННАЯ ГОРЕЛКА "СТРУГ-ТГ" | 1995 |

|

RU2101613C1 |

| Эжектор Передерия | 1987 |

|

SU1470367A1 |

Изобретение относится к трубопроводной аппаратуре, а именно к устройствам для отвода конденсата из паропотребляющих аппаратов. Конденсатоотводчик содержит дополнительные опускные трубы, сообщающие верхний участок смесителя с его полостью, образованной между первой и второй перегородками по ходу потока пара, имеющие профилированную спиральную поверхность, при этом сопла Лаваля установлены в первой по ходу потока перегородке соосно с расширяющимися конусами диффузора - во второй перегородке, сужающимися конусами конфузора в третьей перегородке и торцевой выходной крышке, содержащими цилиндрические удвоенного диаметра патрубки, одна из дополнительных опускных труб размещена по оси смесителя и составлена из чередующихся симметричных конусов конфузоров и диффузоров, а остальные размещены вокруг смесителя в количестве меньшем, чем количество сопел Лаваля. Изобретение позволяет обеспечить высокую производительность при значительно меньших габаритах устройства. 1 ил.

Конденсатоотводчик, содержащий смеситель с торцевыми входной и выходной крышками, подключенный во входном участке к коллектору подвода пара, а в выходном участке - к коллектору отвода конденсата, последовательно установленные в смесителе по ходу пара сопла Лаваля и расширяющийся конус диффузора, подъемную и опускную трубы, сообщающиеся входной и выходной участки смесителя, эжектор, размещенные в смесителе поперечные перегородки с размещенными в них сужающимися конусами конфузора, расширяющимися конусами диффузора, соплами Лаваля, дополнительными опускными гладкими трубами, сообщающими верхний участок смесителя с его полостью, образованной между первой и второй перегородками по ходу потока пара, отличающийся тем, что они имеют профилированную спиральную поверхность, при этом сопла Лаваля установлены в первой по ходу потока перегородке соосно с расширяющимися конусами диффузора - во второй перегородке, сужающимися конусами конфузора в третьей перегородке и торцевой выходной крышке, содержащими цилиндрические патрубки удвоенного диаметра, одна из дополнительных опускных волнистых труб размещена на оси смесителя и составлена из чередующихся симметричных конусов конфузоров, а остальные размещены вокруг смесителя в количестве меньшем, чем количество сопел Лаваля.

| RU 2073167 C1, 10.02.1997 | |||

| КОНДЕНСАТООТВОДЧИК | 1993 |

|

RU2061926C1 |

| Конденсатоотводчик | 1984 |

|

SU1186890A1 |

| КОНДЕНСАТООТВОДЧИК | 1991 |

|

RU2011918C1 |

| Конденсатоотводчик | 1985 |

|

SU1377500A1 |

| КОНДЕНСАТООТВОДЧИК | 0 |

|

SU200589A1 |

Авторы

Даты

2001-12-20—Публикация

1998-08-11—Подача