Изобретение относится к области ортопедической стоматологии и касается изготовления каркасов мостовидных несъемных зубных протезов.

Одной из основных задач, которые решает ортопедическая стоматология, является восстановление целостности зубного ряда, без которой невозможно полноценное функционирование зубочелюстной системы. При лечении частичной адентии самым распространенным является мостовидный несъемный зубной протез, обеспечивающий устранение как функциональных, так и косметических дефектов со стороны зубного ряда.

Традиционно каркасы несъемных мостовидных протезов изготавливают методом литья или штамповки (Копейкин В.Н., Демнер Л.М., "Зубопротезная техника", М. , Медицина, 1988). Однако при использовании таких протезов, имеющих значительную толщину стенок каркаса, возникает необходимость сошлифовывания большого объема твердых тканей зубов.

Известен мостовидный протез (патент РФ N 1651888, кл. A 61 C 13/225, опубл. БИ N 20, 1991), который состоит из опорных коронок и мостовидной проволочной рамы для размещения искусственных зубов, при этом мостовидная рама выполнена в виде проволочной замкнутой петли из стали или золота. Рама имеет опорные поверхности для фиксации и припаивается к опорным коронкам. Недостатком данного зубного протеза является то, что в процессе его использования в результате многократных динамических нагрузок может возникнуть деформация протеза, и, как следствие, его поломка в местах пайки мостовидной проволочной рамы, как наиболее уязвимых.

Ближайшим, по мнению авторов, аналогом (прототипом) является патент N 2098044, кл. A 61 C 13/08, опубл. БИ N 34, 1997, в котором каркас металлокерамического зубного протеза изготавливают путем плазменного напыления порошка металла (КХС, нержавеющая сталь, титан) на поверхность гипсовой модели, предварительно покрытой слоем меди или цинка, который после формирования плазмонапыленного каркаса зубного протеза удаляют вытравливанием. Для размещения искусственных зубов в промежутке между опорными зубами монтируют соединительную балку из металла (медь, цинк, алюминий), служащую основой для плазменного напыления. После изготовления плазмонапыленного каркаса металлическую основу соединительной балки так же удаляют вытравливанием.

Недостаток этого протеза заключается в том, что при использовании металлической основы для соединительной балки нарушается точность припасовки на аппроксимальных участках опорных коронок в области десневого края (экранирование балкой), что может привести к развитию хронических маргинальных пародонтопатий. Кроме того, так как крепление соединительной балки к протезу осуществляется в очень узкой зоне, прочность протеза в той части, где расположены искусственные зубы, не кажется достаточной.

Основной задачей, на решение которой направлено предлагаемое изобретение, является повышение точности припасовки в зоне искусственных зубов мостовидного несъемного зубного протеза, а также увеличение прочности и, соответственно, срока службы плазмонапыленного зубного протеза в целом.

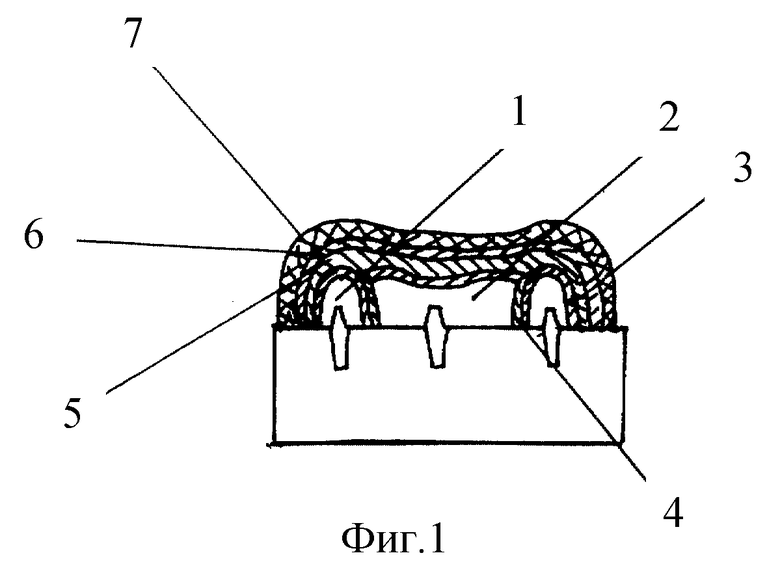

Предлагаемый способ изготовления несъемного мостовидного зубного протеза включает в себя снятие слепка с протезируемых зубов, изготовление по этому слепку разборной гипсовой модели, в том числе модели соединительной балки, нанесение на отдельные части гипсовой модели предварительного слоя меди или цинка, плазменное напыление на аппроксимальные поверхности моделей коронок опорных зубов слоя металла толщиной 30 - 70 мкм, сборку модели, формирование на ней плазменным напылением металлического каркаса зубного протеза толщиной 150 - 170 мкм, содержащего соединительную балку, снятие изготовленного каркаса протеза с гипсовой модели после вытравливания предварительного слоя меди (цинка), термообработку каркаса, нанесение на его поверхность ретенционного слоя металла толщиной 30 - 50 мкм и облицовку каркаса по существующим технологиям. В отдельных случаях первоначально плазмонапыленным слоем металла покрывают поверхность моделей коронок опорных зубов полностью.

При осуществлении данного способа разборную модель изготавливают из гипса по слепкам-оттискам протезируемых зубов, при этом в беззубом промежутке формируют модель соединительной балки, обращая особое внимание на точность общего контура протеза. Полученную гипсовую модель подготавливают для плазменного напыления каркаса, в частности, высушивают в сушильном шкафу, разбирают и производят напыление предварительного слоя меди или цинка на отдельные части модели в разобранном виде. Далее на аппроксимальные поверхности моделей коронок опорных зубов напыляют слой металла толщиной 30 - 70 мкм (или покрывают слоем металла поверхность моделей опорных зубов полностью). После этого модель собирают и производят формирование плазменным напылением металлического каркаса зубного протеза, содержащего соединительную балку. Толщина каркаса составляет 150-170 мкм. Готовый металлический каркас зубного протеза снимают с модели после вытравливания предварительного слоя, проводят термообработку, наносят на поверхность каркаса плазмонапыленный ретенционный слой металла и облицовывают по существующим технологиям.

В предлагаемом способе гипсовую модель изготавливают разборной, включающей модели опорных зубов и соединительной балки. Наличие модели соединительной балки имитирует целостность зубного ряда, что позволяет повысить точность общего контура изготавливаемого каркаса мостовидного протеза и при установке искусственных зубов в беззубой зоне протеза избежать неточности припасовки на аппроксимальных участках опорных коронок в области десневого края. При этом удается снизить вероятность возникновения различных патологий у больного.

Наличие разборной гипсовой модели позволяет вначале нанести плазменное покрытие на аппроксимальные поверхности коронок опорных зубов, а соединительную балку, служащую опорой для искусственных зубов, прикрепить при формировании каркаса зубного протеза. Толщина слоя, наносимого на аппроксимальные поверхности составляет 30 - 70 мкм, что обуславливается технологическими возможностями процесса плазменного напыления и является достаточным для формирования упрочненной опорной поверхности соединительной балки. В отдельных случаях, например, при отсутствии 2 - 3 зубов в области премоляров слой металла наносят не на аппроксимальные поверхности, а первоначально формируют коронки опорных зубов полностью, так как в процессе использования протеза значительную роль в данной области играют внешние нагрузки.

Толщина металлического каркаса, изготовленного по предлагаемому способу, составляет 150 - 170 мкм, что позволяет снизить объем сошлифовывания твердых тканей зубов. Прикрепление соединительной балки при совместном плазменном напылении с каркасом зубного протеза увеличивает зону сцепления между ними. Распределение возникающих в зоне соединения напряжений происходит в данном случае более равномерным, что делает каркас протеза более прочным.

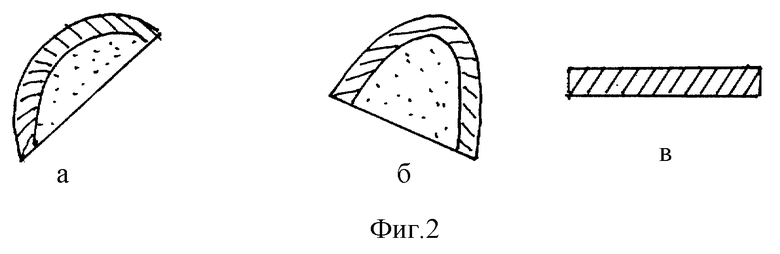

В предлагаемом способе профиль соединительной балки может иметь различную конфигурацию: дугообразную, с удлиненной передней частью, квадратную и т. д. Форма профиля соединительной балки выбирается в зависимости от места расположения дефекта зубного ряда и количества отсутствующих зубов у больного. Так, для большей надежности соединительная балка может иметь две параллельные поверхности, одна из которых формируется при удалении модели балки. После снятия каркаса с гипсовой модели для повышения прочности внутренняя полость соединительной балки заполняется облицовочной массой.

Для плазменного напыления металлического каркаса по предлагаемому способу используют порошки металлов, широко применяемых в ортопедической стоматологии, такие как КХС, нержавеющая сталь, титан. Предварительный слой меди (цинка) имеет толщину, соизмеримую с величиной регламентированного зазора для фиксирующего материала (цемента).

Металлический каркас зубного протеза непосредственно после плазменного напыления характеризуется некоторой хрупкостью, так как имеет характерную для напыления слоистую структуру. Для повышения прочности каркаса проводят термообработку, после которой материал каркаса приобретает тонкозернистую структуру и механические свойства, позволяющие подвергать его дальнейшей обработке. Термообработку ("спекание") проводят в зависимости от материала каркаса в инертной среде или вакууме. При этом возрастает плотность, т. е. уменьшается пористость поверхности каркаса, поэтому в дальнейшем на каркас наносят плазмонапыленный ретенционный слой металла, так как пористая поверхность необходима для лучшего сцепления с облицовочным материалом. Толщина ретенционного слоя составляет 30 - 50 мкм, что достаточно для обеспечения необходимой прочности сцепления.

Для облицовки изготовленного по предлагаемому способу металлического каркаса могут быть использованы фарфоровая, керамическая или пластическая масса, композитные материалы, которые одинаково прочно удерживаются на пористой плазмонапыленной поверхности каркаса несъемного мостовидного протеза.

Проведенные клинические испытания несъемного мостовидного зубного протеза, изготовленного предлагаемым способом, в течение 1 года не выявили случаев нарушения целостности в зоне искусственных зубов. Прочность такого протеза при динамических нагрузках в 1,3-2,1 раза превышает прочность известных плазмонапыленных протезов. Предлагаемый способ изготовления несъемных зубных протезов можно рекомендовать при отсутствии у больного 1 - 3 зубов.

Предложенные признаки, а именно, изготовление каркаса мостовидного несъемного зубного протеза плазменным напылением порошка металла на разборную гипсовую модель, включающую модель соединительной балки, с предварительным нанесением слоя меди на отдельные части гипсовой модели, последующим напылением слоя металла толщиной 30 - 70 мкм на аппроксимальные поверхности или на всю поверхность моделей коронок опорных зубов и формированием металлического каркаса зубного протеза с соединительной балкой плазменным напылением слоя металла толщиной 150 - 170 мкм, термообработка сформированного каркаса и нанесение поверхностного ретенционного слоя толщиной 30 - 50 мкм на плазмонапыленный каркас, в известных технических решениях не обнаружены, что позволяет сделать вывод о том, что предложенное решение отвечает критериям "новизна" и "изобретательский уровень".

Пример 1. По предлагаемому способу был изготовлен мостовидный несъемный зубной протез при отсутствии у больного 2-х зубов на нижней челюсти. С помощью слепка была изготовлена штифтовая разборная модель, состоящая из моделей опорных зубов и соединительной балки. Профиль соединительной балки был выбран дугообразной формы. После сушки гипсовой модели на ее поверхность в разобранном виде наносили предварительный слой меди на медицинской установке плазменного напыления, аттестованной Минздравом РФ. Толщина предварительного слоя составляла 80 мкм для фиксации зубного протеза на "Висфат-цемент".

На аппроксимальные поверхности моделей опорных зубов плазменным напылением наносили слой кобальт-хромового сплава (КХС) толщиной 40 мкм. Далее гипсовую модель собирали и производили напыление металлического каркаса с соединительной балкой. Толщина каркаса составляла 170 мкм. Дисперсность порошка КХС равнялась 80-100 мкм. Плазменное напыление КХС производилось по следующему режиму: ток дугового разряда - 6 А; напряжение дуги - 45 В; дистанция напыления - 90 мкм; плазмообразующий газ - аргон; транспортирующий газ - аргон.

Для вытравливания предварительного слоя меди и отделения сформированного каркаса мостовидного протеза от гипсовой модели зубной протез погружали в 40%-ный раствор азотной кислоты на 40 - 45 мин для полного вытравливания меди, затем промывали сначала в проточной, а затем в дистиллированной воде и сушили на воздухе.

Сформированный каркас зубного протеза подвергали термообработке в течение 1 часа в инертной среде (аргон) при температуре 940oC, после чего охлаждали и наносили на поверхность плазмонапыленный ретенционный слой из порошка металла каркаса толщиной 30 мкм.

Для создания облицовочного покрытия использовали стоматологическую фарфоровую массу "Гамма". Облицовку производили по существующим технологиям. Облицовочным материалом заполняли также внутреннюю полость соединительной балки.

Пример 2. По предлагаемому способу был изготовлен мостовидный несъемный зубной протез при отсутствии у больного 3-х зубов. Изготовление зубного протеза проводили аналогично описанному в примере 1. Предварительный слой наносили из порошка цинка. Его толщина составляла 70 мкм. Для вытравливания предварительного слоя зубной протез погружали в 30%-ный раствор щелочи (NaOH) и вытравливали цинк в течение 1 часа.

Для плазменного напыления каркаса использовали нержавеющую сталь, порошок дисперстностью 60 - 80 мкм. Первоначально наносили слой металла толщиной 30 мкм на всю поверхность моделей коронок опорных зубов. Толщина плазмонапыленного каркаса составляла 150 мкм. Плазменное напыление нержавеющей стали проводили по следующему режиму: ток дугового разряда - 5 А, напряжение дуги - 35 В, дистанция напыления - 90 мм; плазмообразующий газ - аргон; транспортирующий газ - аргон. Термообработку каркаса из нержавеющей стали осуществляли в вакууме при температуре 1020oC в течение 1,5 часа. Ретенционный слой напыляли из порошка нержавеющей стали толщиной 50 мкм. Облицовку изготовленного мостовидного протеза проводили широко используемой в стоматологии пластмассой "Синма-М".

Мостовидные несъемные зубные протезы, полученные предлагаемым способом, имеют химически однородную тонкозернистую структуру с улучшенными механическими свойствами и шероховатый поверхностный слой, что значительно увеличивает силу сцепления с декоративным покрытием, благодаря чему возрастает срок использования протеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЗУБНОГО ПРОТЕЗА | 1996 |

|

RU2098044C1 |

| СПОСОБ ФОРМИРОВАНИЯ АДГЕЗИВНО-ОПАКЕРНОЙ СИСТЕМЫ В МЕТАЛЛОГЕЛИОКОМПОЗИТНЫХ ЗУБНЫХ ПРОТЕЗАХ | 2002 |

|

RU2210337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСЪЕМНОГО МЕТАЛЛОПОЛИМЕРНОГО ЗУБНОГО ПРОТЕЗА ЖЕВАТЕЛЬНОЙ ГРУППЫ ЗУБОВ | 2005 |

|

RU2290128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 1998 |

|

RU2132661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВОЙ ЗУБНОЙ КОРОНКИ | 1992 |

|

RU2057491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОЛИТЫХ КАРКАСОВ ПРОТЯЖЕННЫХ МОСТОВИДНЫХ ПРОТЕЗОВ С НЕСКОЛЬКИМИ ОПОРНЫМИ КОРОНКАМИ | 2007 |

|

RU2341228C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗМЕТАЛЛИЧЕСКОЙ ЗУБНОЙ КОРОНКИ | 1998 |

|

RU2143865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНОГО ПРОТЕЗА | 1998 |

|

RU2135113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОЛИТОГО КАРКАСА НЕСЪЕМНОГО МОСТОВИДНОГО ПРОТЕЗА С МНОЖЕСТВОМ ОПОРНЫХ ЗУБОВ | 2007 |

|

RU2341227C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНОГО ШТИФТА | 1997 |

|

RU2121820C1 |

Изобретение относится к области ортопедической стоматологии и может быть использовано для изготовления каркасов мостовидных несъемных протезов. Технический результат - способ позволяет получать более устойчивые к динамическим нагрузкам плазмонапыленные зубные протезы с улучшенной точностью припасовки в зоне искусственных зубов. Способ заключается в том, что плазменное напыление каркаса зубного протеза производят на разборной гипсовой модели, состоящей из моделей опорных зубов и соединительной балки. Предварительно на гипсовую модель в разобранном виде наносят слой меди или цинка, после чего на аппроксимальные поверхности моделей коронок опорных зубов плазменным напылением слоя металла толщиной 30-70 мкм. Затем модель собирают и формируют металлический каркас с соединительной балкой толщиной 150-170 мкм. Впоследствии каркас подвергают термообработке для улучшения структуры и повышения прочности и наносят ретенционное покрытие, обеспечивающее прочность сцепления каркаса с облицовочным материалом. 1 з.п. ф-лы, 2 ил.

Способ изготовления несъемного мостовидного зубного протеза, включающий изготовление гипсовой модели, нанесение предварительного слоя меди или цинка на поверхность гипсовой модели методом плазменного напыления, формирование на нем плазмонапыленного металлического каркаса зубного протеза с соединительной балкой в промежутке между опорными зубами, удаление предварительного слоя вытравливанием, нанесение поверхностного ретенционного слоя и облицовку металлического каркаса, отличающийся тем, что гипсовую модель изготавливают разборной, включающей модель соединительной балки, предварительный слой меди (цинка) наносят на отдельные части гипсовой модели, затем на апроксимальные поверхности моделей коронок опорных зубов напыляют слой металла толщиной 30 - 70 мкм, собирают модель и формируют плазменным напылением металлический каркас зубного протеза, содержащий соединительную балку, толщиной 150 - 170 мкм, после чего проводят термообработку каркаса и наносят поверхностный плазмонапыленный ретенционный слой металла толщиной 30 - 50 мкм.

| 0 |

|

SU209844A1 | |

| Способ нанесения покрытия на зубные протезы | 1988 |

|

SU1683732A1 |

| Способ изготовления металлокерамического зубного протеза | 1990 |

|

SU1732961A1 |

| Способ изготовления двухслойных керамических зубных протезов | 1987 |

|

SU1500284A1 |

Авторы

Даты

2001-12-27—Публикация

2000-06-23—Подача