Заявляемые технические решения относятся к способам охлаждения многосопловых головок фурм и головкам фурм для их осуществления, которые используются в металлургической, химической, строительной, машиностроительной, энергомашиностроительной и других отраслях промышленности.

Технические решения высокого уровня по данной тематике содержатся как в научных публикациях, так и в описаниях патентов и авторских свидетельств Российской Федерации, Германии, Японии, США, Великобритании, Франции, Швейцарии и других стран.

Известен способ охлаждения головки фурмы и фурма для его осуществления, предложенные работниками производственного объединения "Ждановтяжмаш", на которые выдано авторское свидетельство [1]. Данный способ и фурма для его осуществления принимаются в качестве прототипа. Способ-прототип включает в себя следующие последовательно-параллельные операции:

- подачу охлаждающей жидкости из тракта подвода в тракт отвода жидкости через межсопловое пространство головки фурмы, при этом подача охлаждающей жидкости через межсопловое пространство головки фурмы осуществляется раздельными, изолированными один от другого потоками, исходящими из тракта подвода и входящими в тракт отвода охладителя;

- поток охлаждающей жидкости, исходящей непосредственно из тракта подвода охладителя, разделяют на индивидуальные потоки, входящие непосредственно в тракт отвода охладителя.

Научные публикации [см. например, 2] и статистика, накопленная на отечественных и зарубежных металлургических предприятиях, показывают, что одними из основных видов разрушения узлов и элементов многосопловой головки фурмы являются:

- разрушение (трещинообразование) сварных швов, посредством которых выходные сечения сопел окислителя скреплены с торцевым днищем головки фурмы;

- эрозия внутренней угловой кромки сверхзвуковой части сопла окислителя вблизи его выходного сечения.

Проведенный анализ способа-прототипа по авторскому свидетельству N 1157077 показал, что наряду с известными достоинствами способ-прототип обладает также и недостатками, не позволяющими устранять упомянутые выше виды разрушения узлов и элементов многосопловой головки фурмы.

Рассмотрим эти недостатки более подробно.

Детальное изучение газодинамической картины течения потоков охлаждающей жидкости в способе-прототипе и последующий анализ этого течения показали, что в способе-прототипе при разделении охлаждающей жидкости на несколько потоков, каждый из которых обтекает "свое" сопло окислителя на головке фурмы, имеет место двухразовое натекание охлаждающей жидкости на препятствие-сопло на различной высоте (в области критического сечения этого сопла и вблизи его выходного сечения) с поворотом вектора скорости каждого индивидуального потока на 180o и образованием "двухэтажных" накрест лежащих застойных зон (так называемое натекание на столб). Особенно опасно и нежелательно образование застойных зон и замедление скорости течения потока охлаждающей жидкости вблизи выходных сечений сопел окислителя, поскольку все это неразрывно связано с ухудшением процессов теплообмена и охлаждением сварных швов, скрепляющих выходные сечения сопел с торцевым днищем головки фурмы, возрастанием в этих швах термических напряжений, эрозией внутренней угловой кромки сверхзвуковой части сопла окислителя.

Техническим результатом данной группы изобретений (способ охлаждения многосопловой головки фурмы и головка фурмы для его осуществления) является повышение долговечности и стойкости многосопловой головки фурмы за счет улучшения процессов ее охлаждения, удаления сварных швов из зоны действия как согласованно вращающихся тороидальных и цилиндрических вихрей, так и возвратно-вихревых кормовых течений, содержащих горящие капли жидкого металла, и снижения конечной массы головки фурмы и ее себестоимости.

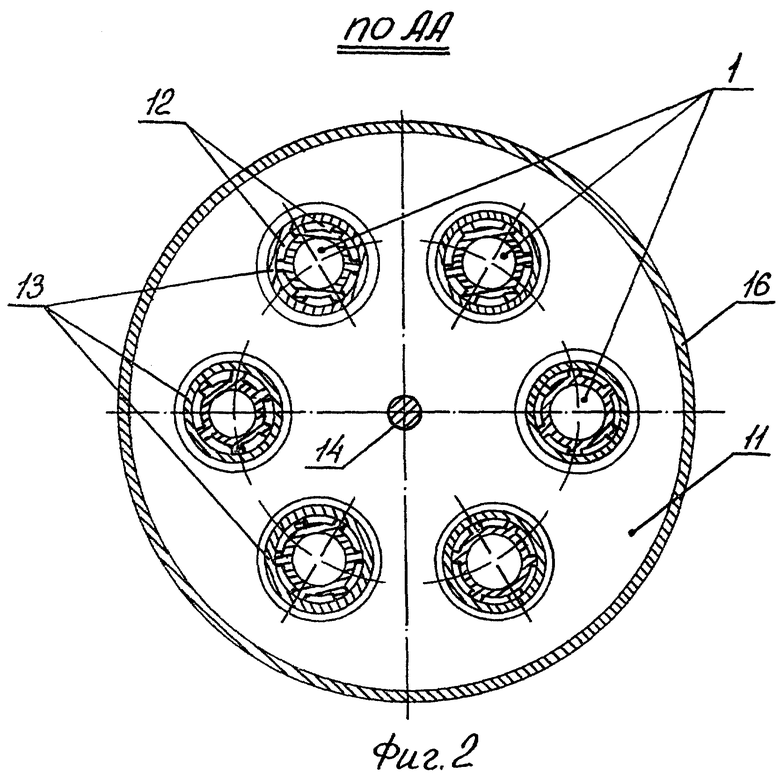

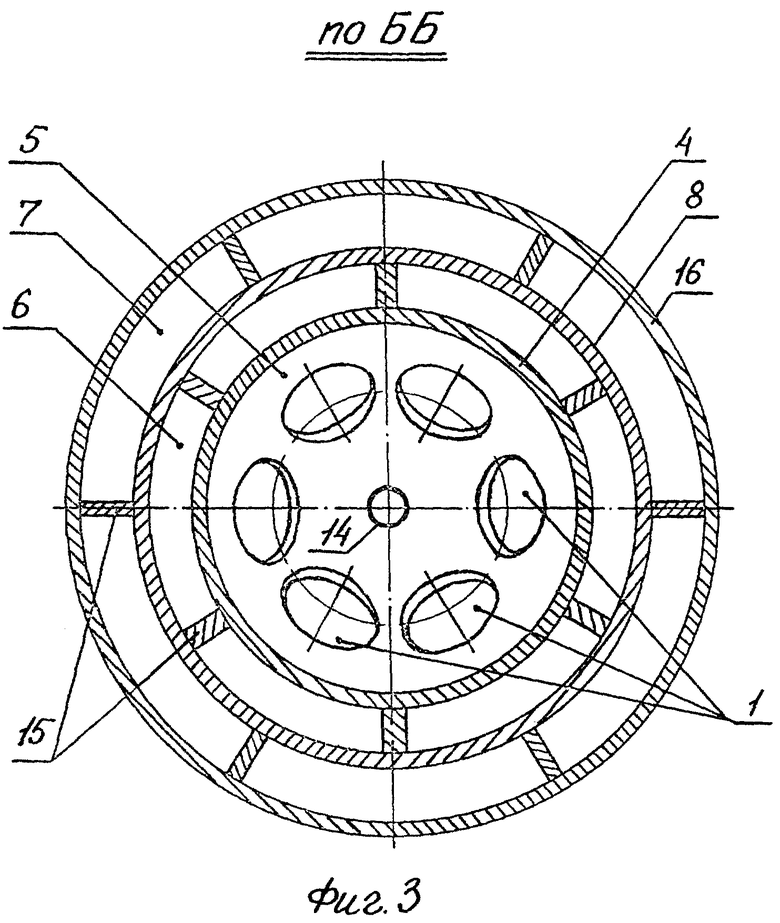

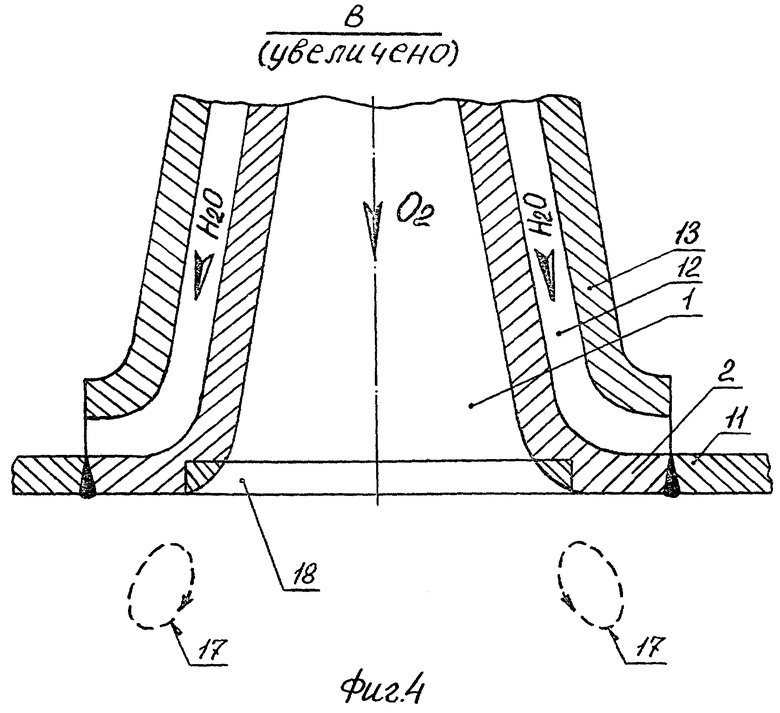

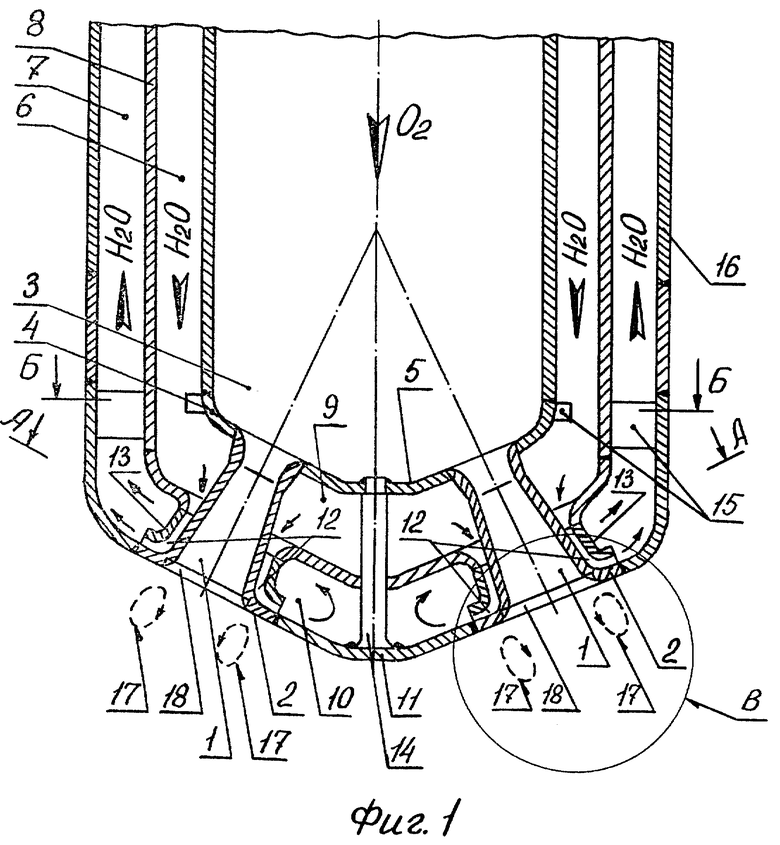

Для достижения указанного технического результата в заявленном способе охлаждения многосопловой головки фурмы, включающем подачу охлаждающей жидкости через межсопловое пространство торцевой головки фурмы раздельными индивидуальными для каждого сопла для подачи окислителя потоками, исходящими в тракт отвода охлаждающей жидкости, для охлаждения наружной стенки каждого сопла и торцевого днища головки фурмы всю подводимую охлаждающую жидкость сначала направляют во входной коллектор головки фурмы, где ее равномерно дозируют и распределяют по выполненным по наружной стенке каждого сопла и изготовленного с этим соплом как единое целое выходного фланца продольным симметрично расположенным, принадлежащим одному классу по расходным характеристикам оребренным каналам, закрытым снаружи тонкостенной рубашкой-оболочкой, затем дозированный расход охлаждающей жидкости подводят с равномерной скоростью по круговому периметру к каждому из сварных швов, посредством которых выходные фланцы сопел подачи окислителя скреплены с торцевым днищем головки фурмы, охлаждают эти сварные швы для уменьшения в них термических напряжений, после чего всю охлаждающую жидкость направляют, продолжая охлаждать при этом торцевое днище головки фурмы, в выпускной коллектор и далее в тракт отвода охлаждающей жидкости. Предлагаемый способ поясняется чертежами, где: на фиг. 1 представлена конструкция охлаждаемой многосопловой головки фурмы, выполненной по предлагаемому способу; продольный разрез; на фиг. 2 - то же, сечение по АА на фиг. 1; на фиг. 3 - то же, сечение ББ на фиг, 1; на фиг. 4 - место В на фиг. 1 (увеличено).

Основными функционально связанными между собой узлами и элементами многосопловой головки фурмы (см. фиг. 1-4), в которой реализован заявляемый способ охлаждения, являются сопла окислителя 1 с выходными фланцами 2, магистраль подвода окислителя 3 с цилиндрической стенкой 4 и тонкостенным, например, стальным днищем 5, соосно-кольцевые тракты подвода 6 и - отвода 7 охлаждающей жидкости, разделенные между собой перегородкой 8, входной 9 и выходной 10 тонкостенные коллекторы соответственно, торцевое (обычно медное) днище 11 многосопловой головки фурмы. Все сопла 7 и изготовленные с этими соплами как единое целое выходные фланцы 2 имеют продольные симметрично расположенные, принадлежащие одному классу по расходным характеристикам оребренные каналы 12. Снаружи все оребренные каналы 12 закрыты тонкой рубашкой-оболочкой 13 (см. фиг. 1 и фиг. 2). Входной 9 и выходной 10 тонкостенные коллекторы по оси симметрии фурмы жестко скреплены между собой с помощью силовой стойки 14. Заданные проходные сечения соосно-кольцевых трактов подвода 6 и отвода 7 охлаждающей жидкости формируются при помощи пилонов аэродинамической формы 15 (см. фиг. 1 и фиг. 3), круговая цилиндрическая оболочка 16 выполняет роль силового наружного корпуса фурмы.

Работает многосопловая фурма, в которой реализован заявляемый способ охлаждения, следующим образом.

Рассматриваем случай, когда реализуется верхний способ продувки конвертера кислородом.

В фурму согласно стартовой и/или заданной циклограмме подают требуемые расходы окислителя-кислорода и охлаждающей жидкости - воды, далее фурму выставляют через горловину в конвертер.

Кислород и вода подаются в верхнюю часть фурмы с помощью гибких шлангов. Окислитель-кислород подается в магистраль подвода окислителя 3, а охлаждающая жидкость - в соосно-кольцевой тракт подвода 6. Окислитель-кислород через сопла 1 со сверхзвуковой скоростью M∞≈ 3,0 истекает во внутреннее пространство конвертера и натекает далее на слой жидкого шлака и на зеркало расплава металла. При этом около торцевого днища 11 головки фурмы как во внутреннем пространстве между струями окислителя, так и снаружи этих струй, а также во внутреннем объеме конвертера формируются сложные возвратно-вихревые кормовые течения 17 газовой смеси с горящими каплями металла, температура у горящих капель металла может доходить до 3800...4300 К. Наряду с возвратно-вихревыми течениями возможно возникновение согласованно вращающихся тороидальных и цилиндрических вихрей; в пограничном слое струй окислителя постоянно присутствуют турбулентные завихрения.

Вся охлаждающая жидкость - вода из соосно-кольцевого тракта подвода 6 поступает во входной тонкостенный коллектор 9 и далее в продольно расположенные оребренные каналы 12 наружного охлаждения (см. фиг. 1 и 2) каждого из сопел окислителя 1 и изготовленного с этим соплом как единое целое выходного фланца 2. Все оребренные каналы снаружи закрыты наружной тонкостенной рубашкой-оболочкой 13.

На выходе из оребренных каналов 12 наружного охлаждения жидкость подводится по круговому периметру к сварным швам с равномерной скоростью; при этом какие-либо застойные зоны отсутствуют напрочь.

Заметим, что боковые стенки сопел окислителя в процессе работы фурмы надежно охлаждаются как истекающим из сопел 1 холодным окислителем - кислородом, так и охлаждающей жидкостью - водой.

Наиболее теплонапряженными вследствие воздействия лучистых потоков, исходящих в конвертере от расплава и слоя шлака, а также от горения газов и капель металла, являются сварные швы, с помощью которых выходные фланцы 2 сопел окислителя 7 скреплены с торцевым днищем 11 головки фурмы, само торцевое днище 11, а также сварные швы, с помощью которых головка фурмы скреплена с круговой цилиндрической оболочкой 16.

Преодолев сварные швы и отобрав у них тепло, охлаждающая жидкость, продолжая охлаждать торцевое днище 11 головки фурмы, протекает в выходной коллектор 10 и отводится далее в соосно-кольцевой тракт отвода 1 охлаждающей жидкости фурмы.

По окончании процесса продувки конвертера окислителем-кислородом фурма изымается из этого конвертера; подача окислителя и охлаждающей жидкости в фурму прекращается, а кондиционный металл в конвертере передается на следующий технологический участок конвертерного производства.

Известна конструкция фурмы, предложенная работниками производственного объединения "Ждановтяжмаш", на которую выдано авторское свидетельство [1]. Данная конструкция принимается в качестве прототипа. Конструкция-прототип включает в себя концентрично установленные трубы, образующие тракты подачи окислителя, подвода и отвода охлаждающей жидкости, торцевую головку с соплами, имеющими верхнее и нижнее основания, при этом между верхним и нижним основанием торцевой головки размещены радиальные перегородки, вплотную установленные к основаниям и образующие изолированные одна от другой сопловые ячейки, раздельно соединенные с трактами подвода и отвода охлаждающей жидкости.

Согласно [1] , фурма-прототип работает следующим образом. При подаче в тракт подвода охлаждающей жидкости последняя в начале торцевой головки разделяется на отдельные изолированные один от другого целенаправленные индивидуальные потоки каждого сопла, подаваемые на наиболее разогретые и трещиноопасные места сопряжения нижнего основания с соплами торцевой головки. При этом выбранный профиль внутренней поверхности ячеек формирует индивидуальные потоки каждого сопла по всему их периметру и длине, создавая повышенную скорость истечения охлаждающей жидкости в полости торцевой головки, в особенности в ее межсопловом пространстве. Последнее утверждение авторов [1] неверно: они либо сами не представляют физики гидродинамического течения охлаждающей жидкости в головке фурмы, либо умышленно ввели экспертизу в заблуждение: застойные зоны в их конструкции будут всегда.

Кроме того, профиль внутренней поверхности ячеек и сами ячейки создают оптимальные условия для выхода индивидуальных потоков каждого сопла в тракт отвода охлаждающей жидкости, исключая тем самым их пересечение и, как следствие, образование застойных зон в торцевой головке и на выходе охлаждающей жидкости из торцевой головки в тракт отвода. И это утверждение авторов [1] об отсутствии застойных зон в головке фурмы также неверно.

Анализ конструкции многосопловой головки фурмы-прототипа показывает, что эта конструкция имеет ряд серьезных недостатков.

Рассмотрим эти недостатки подробно.

Прежде всего отметим, что сварка всех сопел окислителя с торцевым днищем головки фурмы по авт. свид. N 1157077 (да и другим авторским свидетельствам, которые анализировали заявители) выполнена по наружной поверхности сопел вблизи их выходного сечения. Очевидно, что внутренние структуры сварных швов и основного конструкционного материала, их количественный химический состав, а также их плотность и теплофизика (коэффициенты теплопроводности и температуропроводности, удельная теплоемкость и т.д.) будут различны.

Далее. Известно, что со стороны расплава около головки фурмы, а именно вблизи торцев выходных сечений сопел окислителя и, следовательно, сварных швов (см. авт. свид. N 1157077), о которых упоминалось выше, устойчиво существуют интенсивные возвратно-вихревые кормовые течения 17 и зоны высоких значений плотности тепловых потоков.

Последние являются следствием возвратно-вихревых кормовых течений, при этом в этих течениях имеет место интенсивное смешение газов и горение капель металла в газообразном окислителе-кислороде. Выше по тексту говорилось также, что при разделении охлаждающей жидкости на несколько потоков, каждый из которых обтекает "свое" сопло окислителя на головке фурмы, имеет место двухразовое натекание охлаждающей жидкости на препятствие - сопло окислителя на различной высоте (в области критического сечения этого сопла и вблизи его выходного сечения) с поворотом вектора скорости каждого индивидуального потока на 180o и с образованием "двухэтажных" накрест лежащих застойных зон.

Результатом организации такого охлаждения головки фурмы и воздействия возвратно-вихревых кормовых течений со смешением газов и горением капель металла в газообразном окислителе-кислороде являются значительные термические напряжения в сварных швах, их повышенная склонность к образованию трещин, снижение стойкости и долговечности головки фурмы в процессе эксплуатации фурмы.

В качестве еще одного недостатка конструкции головки фурмы по [1] необходимо упомянуть следующее. У всех сопел окислителя внутренняя стенка сверхзвукового раструба образует с выходным сечением сопла угол в 90o, т.е. прямой угол. С точки зрения теории теплообмена и сопротивления материалов в таком прямом угле создаются благоприятные условия для образования больших термических напряжений, т.е. термонапряжений в сварных швах. И, наконец, еще один недостаток конструкции головки фурмы по [1]. Конструкция головки фурмы-прототипа является неоправданно перенапряженной, т.к. содержит массивные радиальные перегородки, с помощью которых образованы сопловые ячейки и радиальные каналы. Известно, что головки фурм и сопла окислителя изготавливаются из дефицитной и дорогой меди, плотность которой равна ρCu= 8,9г/см3, а цена Ц = 70 руб./кг (на февраль 1999 г.), так что себестоимость фурмы по [1] также достаточно высока.

Для достижения вышеуказанного технического результата многосопловая головка фурмы содержит концентрично установленные трубы, образующие тракты подачи окислителя, подвода и отвода охлаждающей жидкости, торцевую головку с соплами для подачи окислителя, имеющими верхнее и скрепленное с торцевым днищем головки нижнее основания, связанные с трактами подвода и отвода охлаждающей жидкости соответственно входной и выходной последовательно расположенные тонкостенные коллекторы, имеющие между собой гидравлическую связь посредством продольных симметрично расположенных, закрытых снаружи тонкостенной рубашкой-оболочкой, принадлежащих одному классу по расходным характеристикам оребренных каналов, выполненных по наружной стенке каждого сопла для подачи окислителя и изготовленного с этим соплом как единое целое выходного фланца, при этом каждый выходной фланец сопла содержит запрессованную тугоплавкую скругленную вставку, а выходные сечения всех оребренных каналов у сварных швов, посредством которых выходные фланцы скреплены с торцевым днищем головки, каждого выходного фланца сопла для подачи окислителя образуют круговой периметр, при этом все сварные швы, подвергающиеся воздействию лучистого теплообмена, защищены тугоплавким покрытием.

Заявленная конструкция многосопловой головки фурмы поясняется чертежами, где на фиг. 1 представлена конструкция многосопловой головки фурмы, продольный разрез; на фиг. 2 - то же, сечение по АА на фиг 1; на фиг. 3 - то же, сечение по ББ на фиг. 1; на фиг. 4 - место В на фиг. 1 (увеличено).

Как и в описании способа охлаждения многосопловой головки фурмы, представленном выше, основными значимыми и функционально связанными между собой узлами и элементами многосопловой головки фурмы (см. фиг. 1-4) являются: сопла окислителя 1 с выходными фланцами 2; магистраль подвода окислителя 3 с цилиндрической стенкой 4 и тонкостенным, например, стальным, днищем 5; соосно-кольцевые тракты подвода 6 и отвода 7 охлаждающей жидкости, разделенные между собой непроницаемой перегородкой 8, входной 9 и выходной 10 тонкостенные коллекторы соответственно; торцевое днище многосопловой головки фурмы 11. Все сопла окислителя 1 и изготовленные с этими соплами как единое целое выходные фланцы 2 содержат продольные симметрично расположенные, принадлежащие одному классу по расходным характеристикам, оребренные каналы 12. Снаружи все оребренные каналы 12 закрыты тонкой рубашкой-оболочкой 13 (см. фиг. 1, 2 и 4). Входной 9 и выходной 10 тонкостенные коллекторы по оси симметрии фурмы жестко скреплены между собой силовой профилированной стойкой 14. Поверхность стойки 14 у торцевого днища 11 головки фурмы имеет профилированный контур по кривой 2-го порядка (например, эллипсу, параболе, гиперболе, эвольвенте, циклоиде и т.д.), переходящий далее в круговой цилиндр. Оребренные каналы 12 наружного охлаждения изготавливаются в процессе механической обработки, например фрезерованием.

Заданные проходные сечения соосно-кольцевых трактов подвода 6 и отвода 7 охлаждающей жидкости формируются при помощи пилонов 15 аэродинамической формы (см. фиг. 1 и фиг. 3). Цилиндрическая оболочка 16 выполняет роль силового наружного корпуса фурмы. Выходной фланец 2 каждого сопла окислителя 1 содержит запрессованную в него тугоплавкую скругленную вставку 18. В качестве материала для этой тугоплавкой вставки 18 можно использовать, например, псевдосплав ВНДС, представляющий собой вольфрамовую матрицу, пропитанную медью. Заметим, что сплав ВНДС широко используется в ракетно-космической технике, а именно в твердотопливном двигателестроении. На все сварные швы, с помощью которых выходные фланцы 2 сопел окислителя 1 скреплены с торцевым днищем 11 головки фурмы, со стороны расплава, т.е. со стороны воздействия лучистых тепловых потоков, нанесено теплостойкое покрытие, например ВТН-1. Заметим, что данный материал ВТН-1 состоит из твердых частиц карбида вольфрама (релита) и припоя ВПр-16 на титановой основе в качестве связки. Толщина напаянного слоя может быть 0,2...0,5 мм. При нанесении теплостойкого покрытия на сварные швы может быть использован разработанный в МГТУ им. Н.Э. Баумана метод пайки дуговым разрядом полым катодом (ДРПК) в вакууме.

Помимо метода ДРПК можно использовать и другие технологии, например вакуумно-плазменную технологию высоких энергий (ВПТВЭ), которая позволяет наносить покрытия из однокомпонентных и многокомпонентных (металлических и неметаллических) материалов для защиты рабочих поверхностей деталей от воздействия лучистых потоков, токсичных продуктов сгорания, никелевой эрозии и т. д. В этом процессе исходный материал переводится в плазменное состояние с энергией частиц 10...100 эВ. Плазма фокусируется в поток и ускоряется в направлении от катода напыляемого материала к аноду, проходя через деталь. В процессе взаимодействия с поверхностью детали плазма конденсируется, образуя покрытие.

Теплостойкое покрытие целесообразно нанести и на сварной шов, скрепляющий головку фурмы с силовым наружным корпусом фурмы 16.

Работает заявляемая многосопловая головка фурмы следующим образом.

В фурму, вводимую в горловину конвертера, подают согласно стартовой и/или заданной циклограмме окислитель-кислород и охлаждающую жидкость-воду. Окислитель подается в магистраль подвода окислителя 3, далее этот окислитель через сопла 1 со сверхзвуковой скоростью истекает в конвертер и натекает на преграду - слой шлака и металлический расплав, а охлаждающая жидкость поступает в соосно-кольцевой тракт подвода 6. Весь расход охлаждающей жидкости из соосно-кольцевого тракта подвода истекает во входной коллектор 9 и далее протекает по продольным симметрично расположенным оребренным каналам 12 наружного охлаждения (см. фиг. 1, 2 и 4) каждого из сопел 1 и изготовленного с этим соплом как единое целое выходного фланца 2. На выходе из оребренных каналов 12, изготовленных во фланце 2, четко дозированная охлаждающая жидкость подводится по круговому периметру к сварному шву с равномерной скоростью, никакие застойные зоны при этом не образуются, а сам сварной шов выведен из зоны действия возвратно- вихревых кормовых течений и высоких термических напряжений, возникающих со стороны торцевого (огневого) днища головки фурмы. Преодолев сварные швы на торцевом днище 11 головки фурмы и отобрав тепло, охлаждающая жидкость попадает в выходной коллектор 10 и, продолжая охлаждать торцевое днище 11 головки фурмы, отводится в соосно-кольцевой тракт отвода 15 охлаждающей жидкости фурмы. По окончании процесса продувки конвертера окислителем-кислородом фурма изымается из конвертера, подача в нее окислителя и охлаждающей жидкости прекращается, а кондиционный металл передается на последующий технологический участок конвертерного производства. Заявляемые способ охлаждения многосопловой головки фурмы и конструкция головки фурмы для его осуществления в настоящее время предполагаются к внедрению в конвертерном производстве ОАО "Северсталь".

Источники информации, использованные при составлении материалов заявки

1. Крайзингер Ф.В., Раздобаров Г.Г., Тарпиньян Д.А., и др. Способ охлаждения головки фурмы и фурма для его осуществления. Авторское свидетельство N 1157077, 1985 г.

2. Сущенко А.В. Курдюков А.В., Буга И.Д. и др. Повышение стойкости наконечников фурм для 350-тонных конвертеров. Журнал "Сталь", 1996, N 5, стр. 14-17.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2006 |

|

RU2371484C2 |

| НАКОНЕЧНИК КИСЛОРОДНО-КОНВЕРТЕРНОЙ ФУРМЫ | 1998 |

|

RU2115745C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА | 2000 |

|

RU2181384C1 |

| НАКОНЕЧНИК КИСЛОРОДНО-КОНВЕРТЕРНОЙ ФУРМЫ | 2022 |

|

RU2792000C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273669C1 |

| ФУРМА ДЛЯ ПРОДУВКИ МЕТАЛЛА | 1997 |

|

RU2112048C1 |

| КИСЛОРОДНАЯ ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 1994 |

|

RU2063446C1 |

| ФУРМА ДЛЯ ПРОДУВКИ МЕТАЛЛА | 1994 |

|

RU2083682C1 |

| Многосопловая фурма для продувки металла | 1981 |

|

SU956571A1 |

| Многосопловая фурма для продувки металла | 1983 |

|

SU1116072A1 |

Группа изобретений относится к способам охлаждения и конструкциям многосопловых головок фурм, используемых в металлургической, химической, машиностроительной, энергомашиностроительной, строительной и других отраслях промышленности. Технический результат - повышение долговечности, стойкости и работоспособности головки фурмы (ГФ) за счет улучшения процесса ее охлаждения, удаления сварных швов из зоны действия как согласованно вращающихся тороидальных и цилиндрических вихрей, так и возвратно-вихревых кормовых течений, содержащих горящие капли жидкого металла, снижение массы и себестоимости фурмы. Способ охлаждения включает направление всей подводимой охлаждающей жидкости сначала во входной коллектор (ГФ), где ее равномерно дозируют и распределяют по продольным, симметрично расположенным, принадлежащим одному классу по расходным характеристикам, оребренным каналам наружного охлаждения каждого сопла и изготовленного с этим соплом как единое целое выходного фланца. Затем дозированный расход охлаждающей жидкости подводят с равномерной скоростью по круговому периметру к каждому из сварных швов, посредством которых выходные фланцы (ВФ) сопел окислителя (СО) скреплены с торцевым днищем головки фурмы, охлаждают эти сварные швы, уменьшая в них термические напряжения. После чего весь расход охлаждающей жидкости направляют, продолжая охлаждать при этом торцевое днище головки фурмы, в выпускной коллектор и далее в тракт отвода охлаждающей жидкости фурмы. Многосопловая (ГФ) содержит связанные с трактами подвода и отвода охлаждающей жидкости, соответственно, входной и выходной последовательно расположенные тонкостенные коллекторы, имеющие между собой гидравлическую связь посредством продольных симметрично расположенных, закрытых снаружи тонкостенной рубашкой-оболочкой, принадлежащих одному классу по расходным характеристикам оребренных каналов, выполненных по наружной стенке каждого (СО) и изготовленного с этим соплом как единое целое (ВФ). Каждый (ВФ) (СО) содержит запрессованную тугоплавкую скругленную вставку. Выходные сечения всех оребренных каналов у сварных швов каждого (ВФ) образуют круговой периметр. Все сварные швы, подвергающиеся воздействию лучистого теплообмена, защищены тугоплавким покрытием. 2 с.п. ф-лы, 4 ил.

| SU 1157077 А, 23.05.1985 | |||

| RU 2058398 С1, 20.04.1996 | |||

| US 4434976, 06.03.1984 | |||

| Состав для обработки растений картофеля | 1983 |

|

SU1255082A1 |

| НАКОНЕЧНИК КИСЛОРОДНО-КОНВЕРТЕРНОЙ ФУРМЫ | 1998 |

|

RU2115745C1 |

| US 5370309, 06.12.1994 | |||

| Конвертерная дутьевая фурма | 1986 |

|

SU1382858A1 |

| Газо-кислородная фурма | 1972 |

|

SU510518A1 |

Авторы

Даты

2001-12-27—Публикация

2000-01-24—Подача