Изобретение относится к технологиям, использующим теплообмен через металлическую или иную поверхность, которая может загрязняться при контакте с теплоносителями. Преимущественная область применения - очистка от железоокисных и/или минеральных отложений котлов или теплообменников в теплоэнергетике, а также полостей охлаждения в двигателях внутреннего сгорания от накипи.

Известен водный раствор (SU 1534287 А1, F 28 G 9/00) для очистки поверхности теплообменников, содержащий серную или фосфорную кислоту и комплексообразователь в виде нитрилтриуксусной кислоты с карбоксилированным производным полиоксипропиленполиамидом. Его недостатком является необходимость использования дорогостоящих компонентов и недостаточная скорость очистки теплообменной поверхности.

Известен также водный раствор (SU 1588070 А1, F 28 G 9/00) серной кислоты и сернокислого железа, используемый для очистки теплообменных поверхностей от отложений. Недостатком его является использование дорогостоящих компонентов, недостаточная скорость очистки, а также возможность коррозионного повреждения очищаемой поверхности при ее обработке данным раствором.

С целью удешевления технологии очистки предложен (SU 1499086 А1, F 28 G 9/00) в виде дисперсной системы водный пересыщенный раствор кислотообразующего при растворении в воде газа. В качестве последнего использована двуокись углерода. Обработка отложений этим раствором сводится к их химическому взаимодействию с угольной кислотой и последующему воздействию на продукты реакции со стороны газовой дисперсной фазы, образующейся за счет газовыделения на микронеровностях отложений. Недостатком этого раствора является наличие остаточных твердых загрязнений на теплообменной поверхности после ее обработки, что обусловлено низкой эффективностью воздействия дисперсной газовой фазы. Причиной такого результата является дефицит этой фазы в результате практически полного расходования двуокиси углерода на образование угольной кислоты с последующим ее исчерпанием в ходе химического взаимодействия с отложениями.

Более совершенным является водный раствор в виде дисперсной системы согласно RU 2069295 С1, F 28 G 9/00 (прототип). Он содержит в количествах, превышающих растворимость, кислород и кислотообразующий в воде газ (двуокись углерода). Присутствие растворенного кислорода обеспечивает его газовыделение на микронеровностях отложений и теплообменной поверхности как дополнительной дисперсной газовой фазы, что улучшает удаление отложений. Одновременно происходит пассивирование металлической поверхности в ходе ее очистки. Недостатком этого раствора является большая (до 6 часов) продолжительность обработки поверхности, что обусловлено расходованием значительного количества кислорода на пассивирование.

Целью изобретения является создание водного раствора для очистки теплообменной поверхности от отложений, обеспечивающего сокращение времени полного их удаления за счет ускорения химических реакций взаимодействия отложений с раствором.

Эта цель достигается тем, что известный водный раствор в виде дисперсной системы для очистки теплообменной поверхности от отложений, содержащий в составе этой системы в количествах более растворимости кислород и кислотообразующий при растворении в воде газ, содержит, согласно изобретению, в количестве не менее растворимости добавочный газовый компонент, химически нейтральный к отложениям и продуктам их взаимодействия с раствором и обладающий каталитическим свойством. В качестве такого добавочного газового компонента используется азот.

Поставленная цель вполне эффективно достигается, если кислотообразующий газ является, например, двуокисью углерода. Однако более перспективно, согласно изобретению, применить в качестве кислотообразующего газа смесь в составе указанной дисперсной системы двуокиси углерода с по меньшей мере одним дополнительным кислотообразующим газом. Примером такого дополнительного кислотообразующего газа является сероводород в количестве около 1% относительно суммарного объема сероводорода и двуокиси углерода перед их растворением. Еще больший эффект дает использование в качестве дополнительного кислотообразующего газа хлора в количестве около 13% относительно суммарного объема хлора и двуокиси углерода перед их растворением.

Известен (SU 300716, F 23 J 1/02) способ получения водного раствора газов в виде дисперсной системы, являющийся одновременно и способом очистки теплообменной поверхности от отложений, согласно которому осуществляют растворение в воде газообразных продуктов сгорания топлива до достижения уровня водородного показателя pH не более 5, а затем - промывку этим раствором теплообменной поверхности циркуляционным методом. Недостатком способа является его неуниверсальность и техническая сложность реализации.

Известен также способ получения водного раствора в виде дисперсной системы, являющийся одновременно и способом очистки теплообменной поверхности от отложений, в соответствии с RU 2069295 С1, F 28 G 9/00. Способ заключается в процессе растворения кислорода и двуокиси углерода под избыточным давлением в объеме нагретой воды, контактирующей с теплообменной поверхностью, обеспечении затем химического взаимодействия отложений с раствором угольной кислоты, а металлической поверхности - с кислородом для ее пассивации. Недостатком этого способа является использование в процессе растворения нагретой до высокой температуры воды, что уменьшает степень пересыщенности раствора из-за отрицательности температурного градиента растворимости. Вторым недостатком является использование лишь температурного фактора для ускорения химического взаимодействия раствора с отложениями и поверхностью.

Более совершенным является способ получения водного раствора в виде дисперсной системы, являющийся одновременно и способом очистки теплообменной поверхности от отложений, согласно SU 1499086 A1, F 28 G 9/00 (прототип). Способ заключается в процессе растворения двуокиси углерода под избыточным давлением в потоке воды, омывающей теплообменную поверхность, обеспечении затем при остановленном движении раствора химического взаимодействия отложений с угольной кислотой и динамического воздействия на отложения с помощью дисперсной газовой фазы двуокиси углерода при ступенчатом уменьшении давления. Недостатком этого способа является малое количество дисперсной газовой фазы, образующейся при сбросе давления в стационарном объеме жидкости. Неподвижность дисперсной системы затрудняет поступление избыточного газа из дисперсионной среды к центрам газообразования, в результате чего скорость роста газовых пузырьков превышает скорость их нуклеации.

Целью изобретения является сокращение времени очистки теплообменной поверхности за счет уменьшения времени растворения газов, а также за счет дополнительного воздействия на отложения со стороны дисперсной газовой фазы (в том числе добавочного газового компонента) указанного выше раствора путем обеспечения превышения скорости образования частиц этой фазы над скоростью их роста.

Эта цель достигается тем, что в известном способе очистки теплообменной поверхности от отложений с использованием водного раствора, заключающемся в процессе растворения газов под избыточным давлением, обеспечении химического взаимодействия отложений с раствором и динамического воздействия на отложения с помощью дисперсной газовой фазы кислотообразующего газа при переменном давлении, осуществляют дополнительное, согласно изобретению, динамическое воздействие на отложения с помощью дисперсной газовой фазы, в том числе добавочного газового компонента, путем растворения газов, нагрева полученного раствора и смывания этим раствором отложений и теплообменной поверхности при возможно максимальном давлении с обеспечением колебательного движения образующейся дисперсной системы в пределах теплообменной поверхности.

Время очистки значительно сокращается, если растворение газов в воде ускоряют за счет увеличения площади межфазовой поверхности "газ - вода" и/или "смесь газов - вода".

Дополнительным улучшением предлагаемого способа является совмещение процесса растворения газов с процессом динамического воздействия их дисперсной газовой фазы на пограничный слой на отложениях путем выбора периода колебаний менее наименьшей постоянной времени процесса растворения газов в воде.

Поставленная цель достигается также и тем, что колебательное движение дисперсной системы осуществляют на частоте со значением около по меньшей мере одной частоты собственных колебаний этой системы.

Скорость нуклеации дополнительной дисперсной газовой фазы (в том числе и со стороны добавочного газового компонента) ускоряется, если после нагрева раствора производят по меньшей мере однократное ступенчатое уменьшение его давления до остаточного значения, превышающего атмосферное.

Наиболее просто способ реализуется, когда колебательное движение дисперсной системы осуществляют в виде возвратно-поступательного перемещения около ее положения равновесия относительно теплообменной поверхности, что ускоряет поступление молекул газа к центрам газообразования дисперсной фазы. При этом выгоднее всего обеспечивать частоту возвратно-поступательного перемещения дисперсной системы со значением около частоты собственных колебаний этой системы как целого.

Следующее усовершенствование способа состоит в том, что после завершения цикла очистки дисперсную систему подвергают дегазации с использованием эффекта выпрямленной диффузии путем воздействия на эту систему переменным давлением с частотой более частоты собственных колебаний системы. Затем остаточное давление используют для удаления с теплообменной поверхности вместе с жидкой дисперсионной средой продуктов взаимодействия отложений с раствором в полость с более низким давлением. Дисперсную систему, содержащую жидкую дисперсионную среду, твердую дисперсную фазу и газовую дисперсную фазу, подвергают дополнительной дегазации и деаэрации.

На следующем этапе полученную после дополнительной дегазации и деаэрации дисперсную систему подвергают охлаждению до температуры кристаллизации растворенных компонентов отложений и продуктов их взаимодействия с раствором, а после кристаллизации производят фильтрацию преимущественно в поле центробежных сил. При выполнении этой операции выгодно совместить процесс отделения твердых примесей от дисперсионной среды с процессом окончательной ее дегазации, что также целесообразно выполнять в поле центробежных сил. Дегазированную таким образом и очищенную от твердых примесей дисперсионную среду используют затем для приготовления указанного выше нового водного раствора и повторения при необходимости следующего цикла очистки теплообменной поверхности от отложений.

Наиболее эффективно предлагаемый способ реализуется, когда растворение газов в воде осуществляют путем их перемешивания с перегретым водяным паром, осуществляя при этом дополнительное динамическое воздействие на отложения с помощью дисперсной газовой фазы добавочного газового компонента за счет сдвигового воздействия со стороны дисперсной системы на пленку конденсата путем колебательного движения этой системы относительно поверхности отложений и/или теплообменной поверхности. Интенсивность подобного воздействия увеличивается, если частоту колебательного движения дисперсной системы обеспечивают со значением около по меньшей мере одной частоты собственных колебаний этой системы относительно поверхности отложений и/или теплообменной поверхности. Во время этого процесса целесообразно давление в дисперсной системе поддерживать преимущественно на постоянном уровне путем подвода дополнительного количества по меньшей мере одного из используемых газов. Процесс очистки теплообменной поверхности от отложений завершают ступенчатым уменьшением давления до остаточного значения не ниже атмосферного и промывкой этой поверхности водой для удаления отложений и продуктов их взаимодействия с раствором.

Еще одной особенностью способа, облегчающей достижение поставленной цели, является то, что дополнительный кислотообразующий газ растворяют в воде отдельно от остальных газов, например, до или после растворения основных компонентов - кислорода, кислотообразующего газа (двуокиси углерода) и добавочного газового компонента (азота). При этом целесообразно перед растворением в воде кислорода, кислотообразующего газа и добавочного газового компонента производить их предварительное смешивание в газовом смесителе.

Изобретение иллюстрируется чертежами.

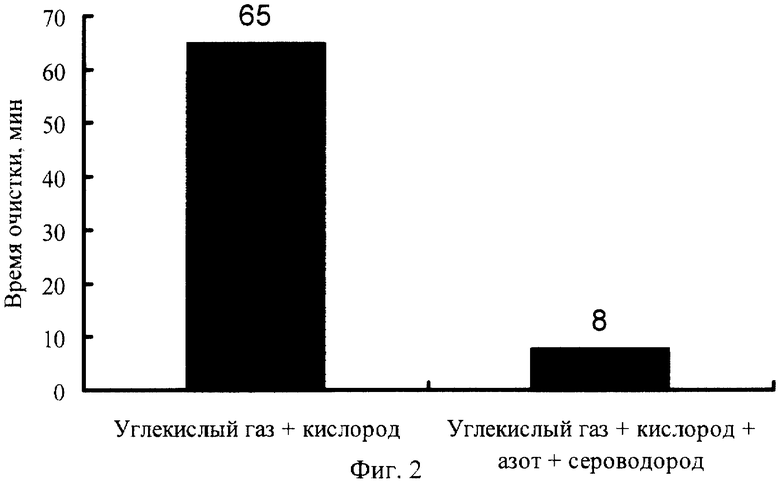

На фиг. 1 показаны в графическом виде результаты воздействия на отложения в теплообменнике предлагаемого водного раствора в сравнении со случаем применения прототипа при температуре раствора 40oC, когда в составе дисперсной системы в качестве добавочного газового компонента присутствует азот, а в качестве кислотообразующего газа - двуокись углерода.

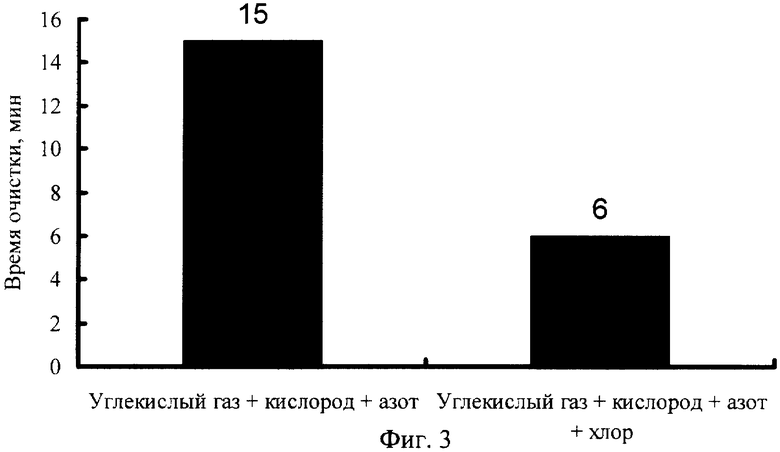

На фиг. 2 - результаты аналогичных сравнительных испытаний при температуре раствора 80oC, когда в качестве добавочного газового компонента присутствует азот, а в качестве кислотообразующего газа в составе дисперсной системы присутствует смесь двуокиси углерода с дополнительным кислотообразующим газом - сероводородом.

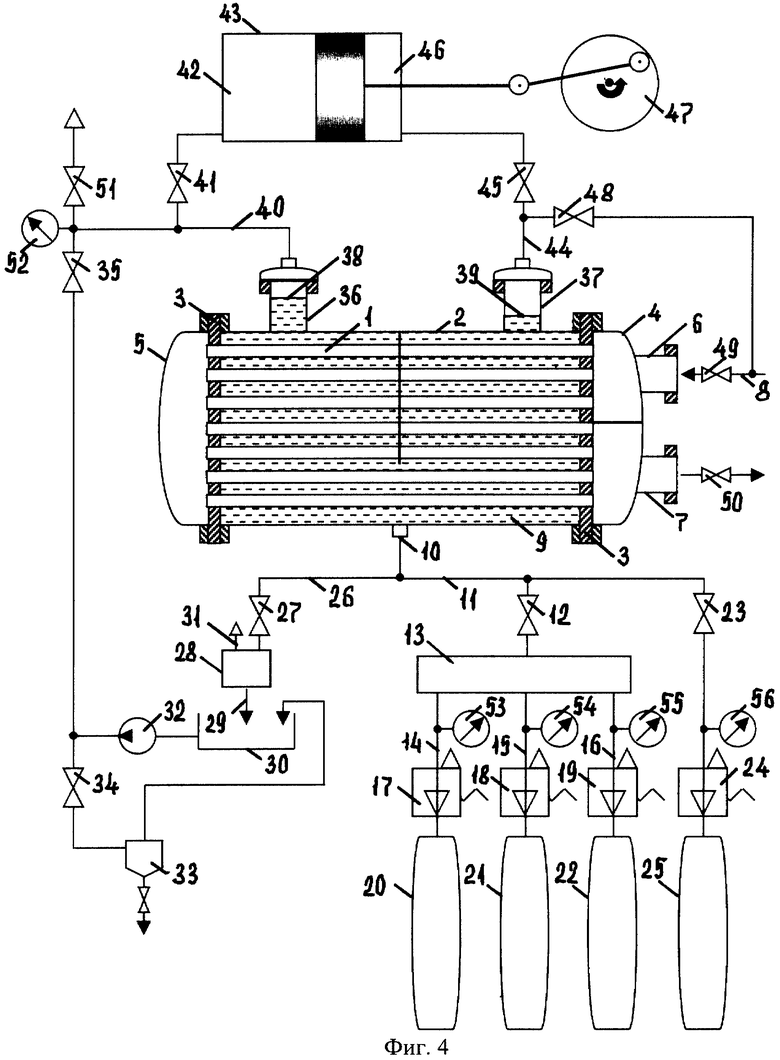

На фиг. 3 - результаты сравнительных испытаний при температуре каждого из предлагаемых составов 80oC, когда в первом растворе кислотообразующим газом является двуокись углерода, а во втором добавлен еще дополнительный кислотообразующий газ - хлор.

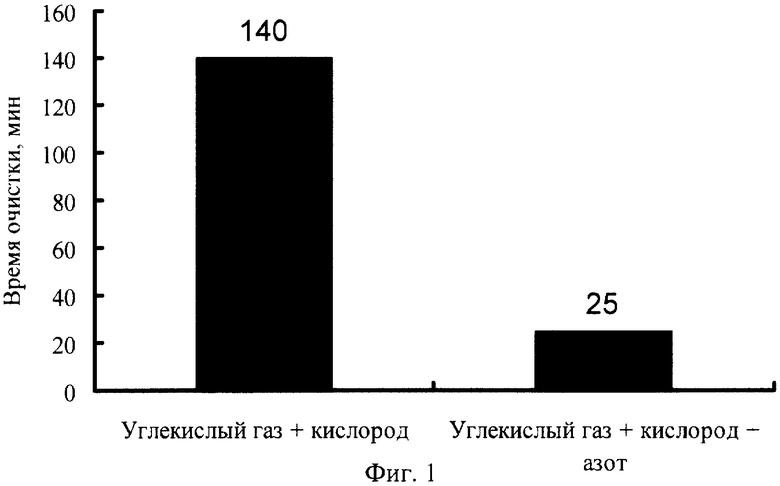

На фиг. 4 показано устройство, иллюстрирующее пример использования способа получения водного раствора и его применения для очистки теплообменной поверхности.

Ключевой особенностью предлагаемого водного раствора является образование поверхностного "катализатора", ускоряющего химическое взаимодействие дисперсионной среды с отложениями и последующее растворение продуктов реакций в воде. В роли таких "катализаторов", например, в случае азота (как добавочного газового компонента) и двуокиси углерода (как кислотообразующего газа) выступают ассоциаты типа

Сам добавочный газовый компонент, будучи химически нейтральным, непосредственно в химических реакциях не участвует, но способствует смещению в таких ассоциатах электронной плотности в сторону атомов кислорода. Этим увеличивается парциальное давление кислорода и кислотообразующего газа в дисперсной системе, что усиливает их способность к химическому взаимодействию с отложениями и теплообменной поверхностью.

На фиг. 1 показан результат использования водного раствора кислорода, двуокиси углерода (как кислотообразующего газа) и азота (как добавочного газового компонента) с указанными выше свойствами при температуре раствора 40oC в сравнении с прототипом. Очистка производилась при исходном уровне загрязнений 5 кг/м2 до уровня 3 г/м2 при давлении раствора 0,2 МПа. Уменьшение времени очистки теплообменной поверхности в 5,6 раза (со 140 до 25 мин) свидетельствует в пользу каталитических свойств азота.

Наличие в составе дисперсной системы дополнительного кислотообразующего газа - сероводорода (1% объема сероводорода относительно суммарного объема его и двуокиси углерода перед их растворением) приводит к образованию в воде дополнительно еще и сероводородной кислоты. Известно, что продуктами ее взаимодействия с отложениями являются сульфиды и гидросульфиды, хорошо растворимые в водной среде. Присутствие химически нейтрального добавочного газового компонента - азота - и в этом случае приводит к усилению всех парциальных реакций растворения с участием кислорода и компонентов кислотообразующего газа. Структура каталитических ассоциатов, образующихся в таком четырехкомпонентном растворе, выглядит как

На фиг. 2 показан в сравнении с применением прототипа результат использования этого раствора при температуре 80oC и давлении 0,2 МПа в случае исходной загрязненности поверхности 5 кг/м2 с доведением удельного количества отложений до 3 кг/м2. Уменьшение времени удаления отложений с теплообменной поверхности в 8,1 раза (с 65 до 8 мин) подтверждает эффективность предлагаемого состава.

В таблице приведены результаты сравнительных испытаний водных растворов различного состава для случая полного растворения отложений на стальной поверхности теплообменной трубки охладителя в неподвижном относительно отложений растворе при температуре этого раствора 80oC. Исходная толщина отложений при этих испытаниях составляла 1 мм.

Как следует из этих данных, предлагаемый водный раствор и в стационарной среде остается более эффективным по сравнению с прототипом.

Усиление химической активности раствора за счет сероводорода не всегда оправдано из-за сложностей его транспортировки: сероводород весьма редко хранят и транспортируют в баллонах. Кроме того, недостатком его применения является токсичность. Использовать сероводород выгодно, когда очистке подлежат теплооэнергетические объекты с отложениями на теплообменной поверхности, имеющими большую толщину, либо когда необходимо удалить жировые отложения пищевых и моющих продуктов в технологических трубах.

Замена дополнительного кислотообразующего газа, сероводорода, на дополнительный кислотообразующий газ, хлор, позволяет производить очистку с сохранением реакционной способности дисперсной системы на должном уровне. Объясняется это тем, что при растворении хлора в воде определенное его количества расходуется на образование соляной (HCl) и хлорноватистой (HOCl) кислот. Последняя является очень сильным окислителем, распадаясь при нагревании на соляную и хлорноватую (HClO3) кислоту, которая также является сильным окислителем. Соли хлорноватой кислоты (хлораты) хорошо растворимы в воде, что позволяет уменьшить количество твердой дисперсной фазы в растворе во время процесса очистки. Заметим, что перевод в растворенную форму по меньшей мере части продуктов взаимодействия отложений с раствором уменьшает опасность повторного загрязнения ими теплообменной поверхности.

Еще одним преимуществом использования хлора в качестве дополнительного кислотообразующего газа является более интенсивный процесс разложения его раствором жировых отложений на технологических трубах в пищевой промышленности. Это расширяет область применения предлагаемого состава.

На фиг. 3 показан результат использования раствора при температуре 80oC и давлении 0,2 МПа, содержащего кислород, азот как добавочный газовый компонент, углекислый газ как кислотообразующий при растворении его в воде, а также дополнительный кислотообразующий газ - хлор. Последний использован в объеме 13% относительно суммарного объема хлора и двуокиси углерода перед их растворением. В сравнении с раствором, имеющим те же компоненты, но без хлора, скорость снятия накипи и отложений увеличивается с 2 до 2,5-3 мм/ч.

Особенностью предлагаемого способа является обеспечение колебательного движения образующейся дисперсной системы как в течение времени растворения газовых компонентов, так и при последующем нагреве полученного раствора, а также в ходе его взаимодействия с отложениями и теплообменной поверхностью.

При растворении газов, подаваемых в объем жидкой дисперсионной среды под избыточным давлением (например, методом барботирования), первоначально образуется дисперсная газовая фаза, которая постоянно деформируется при сдвиговом воздействии на нее со стороны дисперсионной среды, подвергаясь при этом сжатию и расширению. В зависимости от интенсивности такого динамического воздействия пузырьки могут дробиться, что увеличивает площадь межфазовой поверхности и ускоряет процесс растворения газов. Колебательное движение жидкости позволяет заменить процесс молекулярной диффузии газов в дисперсионную среду процессом конвективной диффузии, что во много раз ускоряет растворение.

Колебательное движение жидкости в данном случае более предпочтительно и по сравнению с традиционным однонаправленным движением дисперсионной среды по замкнутому контуру, когда осуществляется макроперенос каждого газового пузырька вместе с окружающим его диффузионным слоем жидкости. Большая эффективность предлагаемого динамического режима обусловлена тем, что колебательное движение дисперсной системы приводит к реверсированию скорости обтекания дисперсионной средой межфазовой поверхности, что способствует постоянному разрушению диффузионного пограничного слоя со стороны жидкости и предотвращению в нем концентрационной поляризации молекул газа.

Дополнительным преимуществом использования колебательного движения жидкости в пределах очищаемой теплообменной поверхности является исключение контактирования с образующейся кислой средой таких устройств, как перекачивающий насос и внешние трубопроводы, уплотнительные и герметизирующие соединения в которых в этом случае не взаимодействуют с агрессивной жидкостью. Это способствует увеличению срока службы уплотнений, особенно выполненных из резины.

Следующим преимуществом использования колебательного движения жидкости является воздействие дисперсной газовой фазы на пограничный слой, образующийся на отложениях и участках теплообменной поверхности, свободной от них. Это воздействие осуществляется как в процессе растворения газов, так и при нагреве раствора, а также в ходе химических реакций, поскольку все газы вводятся в количестве не менее их растворимости. Газовые пузырьки турбулизируют пограничный слой и способствуют непрерывному обновлению дисперсионной среды в нем, что обеспечивает начало химических реакций уже в процессе растворения газов и предотвращает концентрационную поляризацию в этом слое продуктов взаимодействия раствора с отложениями в виде молекул этих продуктов, уже перешедших в раствор. Для интенсификации такого воздействия целесообразно, чтобы период колебательного движения дисперсной системы был меньше наименьшей постоянной времени процесса растворения газов. В этом случае время пребывания газов в жидкости в дисперсной форме до их растворения будет использовано для указанной турбулизации. Если колебательное движение дисперсной системы осуществлять на частоте со значением около частоты собственных колебаний этой системы, то амплитуда перемещения раствора будет близка к резонансной. Этот режим сопровождается интенсификацией всех физико-химических процессов в системе.

При нагреве раствора после завершения процесса растворения часть газов переходит из растворенной формы в дисперсную из-за отрицательности температурного градиента их растворимости. Это компенсируется соответствующим увеличением давления до максимально допустимого значения. Такая возможность обусловлена большим значением барометрического градиента растворимости по сравнению с температурным.

В ходе химического взаимодействия раствора с отложениями происходит образование новой межфазовой поверхности "твердые частицы - жидкость" в виде новых частиц, представленных твердыми продуктами химических реакций. Одновременно происходит образование и новых микронеровностей на поверхности отложений, а также пор в объеме этих загрязнений. Это увеличивает свободную энергию системы "твердая фаза - жидкость", что стимулирует процессы, направленные в сторону уменьшения указанной межфазовой поверхности путем выделения на ней дисперсной газовой фазы. Поскольку раствор газов из-за постоянного присутствия в нем не расходуемого в химических реакциях добавочного газового компонента остается в метастабильном состоянии, то переход этого газа из растворенной формы в дисперсную на микронеровностях и новых твердых частицах является термодинамически выгодным. Этот самопроизвольный процесс и приводит к появлению в растворе дополнительной дисперсной газовой фазы, частицы которой оказывают силовое (динамическое) воздействие на отложения и ускоряют их разрушение.

Колебательное движение дисперсной системы, создавая локальные возмущения в окрестности твердой фазы, интенсифицирует обновление дисперсионной среды и обеспечивает постоянный подвод молекул газа из раствора к центрам газовыделения. Поскольку каждый вновь появившийся элемент поверхности твердой фазы оказывается в благоприятных условиях его снабжения новыми молекулами добавочного газового компонента, то это приводит к тому, что скорость появления газовых зародышей близка или совпадает со скоростью течения химических реакций, увеличивающих межфазовую поверхность "твердая фаза - жидкость". Рост этих зародышей сдерживается повышенным давлением в растворе. Этим и обеспечивается превышение скорости появления новых пузырьков (скорости нуклеации) над скоростью их спонтанного роста. В результате избыточное количество в растворе добавочного газового компонента, в основном, расходуется на образование новой дисперсной газовой фазы, оказывающей дополнительное динамическое воздействие на отложения.

Очевидно, что аналогично поведение и тех газов, которые не полностью используются в ходе химических реакций и содержание которых в растворе остается выше их растворимости, например, кислорода. Такие газы тоже вносят свой вклад в дополнительное динамическое воздействие на отложения со стороны своей дисперсной газовой фазы, образующейся на центрах газовыделения.

При исчерпании избыточного содержания растворенных газов (в том числе и добавочного газового компонента) процесс нуклеации замедляется. Его возобновление осуществляется ступенчатым уменьшением давления в растворе, что понижает уровень растворимости всех газов. Этим устраняется дефицит избыточных молекул газовой среды и возобновляется образование пузырьков на центрах газовыделения. Ступенчатое уменьшение давления до значения, превышающего атмосферное, оставляет возможность многократного повторения этой процедуры с целью "раскачки" отложений, что способствует сокращению времени промывки.

Наиболее просто предлагаемый способ реализуется путем создания возвратно-поступательного перемещения дисперсной системы около ее положения равновесия относительно обрабатываемой поверхности. Подобное движение легче всего реализовать технически ввиду того, что для него характерна низкая частота собственных колебаний жидкости как целого. Воздействие на дисперсную систему с частотой, близкой или равной этой собственной частоте колебаний, упрощает технические устройства, реализующие данный способ.

После завершения химических реакций и растворения в воде их продуктов (что можно контролировать по времени достижения водородным показателем pH своего стационарного значения) необходимо отделить от дисперсионной среды газы и твердые частицы как растворенные, так и присутствующие в дисперсной форме. Для этого раствор вначале дегазируют путем воздействия на него переменным давлением с частотой колебаний, превышающей наибольшую из частот собственных колебаний. Такое воздействие можно осуществлять, продолжая возвратно-поступательные перемещения раствора, но с указанной более высокой частотой. Особенностью этого гидродинамического режима является так называемый эффект выпрямленной диффузии, заключающийся в диффузии растворенных газов внутрь пузырьков и в увеличении объема дисперсной газовой фазы (см., например, В. А. Красильников и В. В. Крылов. Введение в физическую акустику. -М.: Наука, 1984, с. 146 - 147).

Сущность эффекта выпрямленной диффузии состоит в следующем. При колебаниях межфазовой поверхности газового пузырька происходит его периодическое сжатие и расширение. Во время такта сжатия газ диффундирует из пузырька в жидкость через постоянно уменьшающуюся (по площади) поверхность раздела фаз при убывающем градиенте концентрации молекул газа в окружающей пузырек жидкости, то есть в диффузионном слое. Толщина этого слоя при сжатии пузырька непрерывно увеличивается. На такте расширения имеет место обратная картина: диффузия растворенного газа внутрь пузырька осуществляется через непрерывно увеличивающуюся поверхность раздела фаз при уменьшении толщины диффузионного слоя и большем значении градиента концентрации. Эти два конкурирующих процесса идут с перевесом в пользу второго. Результатом является непрерывное увеличение среднего за период колебаний радиуса пузырька, что и получило в технике наименование как эффект выпрямленной диффузии. Интенсивность эффекта увеличивается с увеличением частоты пульсаций колебаний давления. Приходим к выводу о том, что каждая из частиц дисперсной газовой фазы является "микронасосом", осуществляющим перевод молекул газа из растворенной формы в дисперсную.

Остаточное давление в растворе выгодно использовать для удаления всей дисперсной системы с очищенной теплообменной поверхности в емкость с меньшим давлением, что экономит затраты энергии. Если при этом воспользоваться гидроциклоном, то процесс перекачки дисперсной системы будет сопровождаться ее дополнительной дегазацией и деаэрацией в поле центробежных сил.

Последующее охлаждение дисперсной системы позволяет реализовать процесс изогидрической кристаллизации растворенных в воде продуктов взаимодействия раствора с отложениями. Их отделение от жидкости целесообразно осуществить в поле центробежных сил, например, с использованием гидроциклона. На этом этапе выгодно совместить процесс отделения твердых примесей от дисперсионной среды с процессом окончательной ее дегазации.

Дегазированную таким образом и очищенную от твердых примесей воду можно использовать вновь для приготовления указанного выше нового раствора и повторения при необходимости следующего цикла очистки теплообменной поверхности от отложений. Этим обеспечивается замкнутость технологического цикла очистки и улучшение его экологических показателей.

Поскольку скорость растворения газов в воде в значительной мере зависит от поверхности контакта фаз, то процесс растворения выгодно осуществлять в составе смеси газов с перегретым водяным паром. Поверхность частиц пара является наибольшей из возможных, а наличие перегрева исключает процедуру подвода тепла после растворения. При этом тормозящее процесс растворения влияние температурного градиента растворимости компенсируется количеством пара, обеспечивающим достаточную поверхность взаимодействия фаз.

В случае парогазовой смеси воздействие на отложения осуществляется через пленку образующегося на них конденсата. Осуществляя колебательное движение парогазовой смеси как дисперсной системы (в этом случае дисперсионной средой является смесь газов, а дисперсной фазой - частицы пара, каждая из которых представляет собой указанный выше раствор), смещение пленки конденсата относительно отложений производят за счет сдвигового воздействия на конденсат со стороны этой системы. Интенсивность подобного воздействия увеличивается, если обеспечивают частоту колебательного движения смеси газов и пара со значением около по меньшей мере одной частоты собственных колебаний этой смеси относительно поверхности отложений и/или теплообменной поверхности.

Пленка конденсата является второй дисперсной системой с жидкой дисперсионной средой и дисперсной фазой, представленной пузырьками газа, образующимися на микронеровностях отложений и/или теплообменной поверхности как на центрах газовыделения. Процессы образования этой дисперсной фазы и ее воздействия на отложения аналогичны таким же процессам, что описаны выше. Отличие состоит в том, что поверхность пленки, контактируя с парогазовой дисперсной системой, имеет постоянный резерв в виде частиц пара, насыщенных газами, для поддержания в пленке метастабильного состояния и постоянного восполнения дефицита газов в ходе непрерывного процесса конденсации. При этом непрерывность процесса конденсации обеспечивается постоянным снижением температуры парогазовой смеси из-за теплоотвода в окружающую среду через обрабатываемую теплообменную поверхность, а давление насыщенных паров поддерживается преимущественно на постоянном уровне путем подвода дополнительного количества по меньшей мере одного из используемых газов.

Процесс очистки теплообменной поверхности от отложений завершают ее промывкой водой для удаления отложений и продуктов их взаимодействия с раствором.

Указанные выше ассоциаты, обладающие каталитическим свойством, в целях сокращения времени их формирования выгоднее всего образовывать еще до растворения газов в воде, то есть путем предварительного смешения газов (кислорода, кислотообразующего газа и добавочного газового компонента) в специальном смесителе. Целесообразность такого решения продиктована более высоким значением коэффициента диффузии в газовой среде в отличие от диффузии в жидкости. Вторым соображением в пользу предварительного смешивания указанных компонентов является возможность экономии энергии на их перемешивание при организации процесса конвективной диффузии.

В случае применения дополнительного кислотообразующего газа (легирующей добавки) его целесообразно растворять в воде отдельно: до или после растворения указанных выше компонентов базового состава. Объясняется это возможностью более легкого управления процессом ввода в жидкость нужного объема этого газа, а также необходимостью исключить преждевременное смешение (вне дисперсионной среды) окислителей и восстановителей.

Пример применения способа иллюстрирует фиг. 4.

На этом чертеже очищаемая от отложений теплообменная поверхность представлена наружной поверхностью гладких трубок 1 водо-водяного охладителя 2, применяемого, например, в судовых дизелях для охлаждения воды дизеля. В этом охладителе горячая вода дизеля омывает трубки 1 снаружи, а охлаждающий теплоноситель циркулирует внутри трубок. Трубки 1 закреплены своими концами в трубных решетках 3, к которым прикрепляются крышки 4 и 5, обеспечивающие двойной ход охлаждающего теплоносителя. Последний при работе теплообменника подводится через патрубок 6, а отводится через патрубок 7. В технологическом процессе промывки эти патрубки используются для подвода и отвода пара 8, необходимого для нагрева водного раствора во внутренней полости 9 охладителя.

В нижней части охладителя расположено отверстие 10, через которое по каналу 11 через вентиль 12 подводят базовую смесь газов (кислород, кислотообразующий газ и дополнительный газовый компонент) из смесителя 13, сообщенного через каналы 14 - 16 и редукторы давления 17- 19 с баллонами 20-22. В последних раздельно содержатся соответственно кислород, двуокись углерода и азот. С отверстием 10 через вентиль 23 и редуктор 24 сообщен баллон 25, содержащий дополнительный кислотообразующий газ (сероводород или хлор). Кроме того, отверстие 10 через канал 26 и вентиль 27 сообщено также с гидроциклоном-дегазатором 28. Дегазированная вода по каналу 29 подается в емкость 30, а газ отводится на его утилизацию по каналу 31.

С емкостью 30 сообщен насос 32, служащий для обеспечения подачи дисперсной системы из емкости 30 на гидроциклон 33 для отделения твердой дисперсной фазы после процесса кристаллизации и последующего возврата очищенной жидкости в эту же емкость. В зависимости от состояния вентилей 34 и 35 этот насос может использоваться для заполнения полости 9 охладителя 1 водой, забираемой из емкости 30.

Патрубки 36 и 37, применяемые для подачи в охладитель горячего теплоносителя, используются в данном технологическом процессе для образования раствором свободной поверхности 38 и 39 соответственно. Поверхность 38 через канал 40 и вентиль 41 сообщена с полостью 42 поршневого насоса 43, а поверхность 39 - через канал 44 и вентиль 45 с полостью 46 этого же насоса. Насос 43 выполнен с приводом от электродвигателя 47.

Вентили 48, 49 и 50 используются для подвода пара либо в полость 9 (при очистке парогазовой смесью), либо внутрь трубок 1 для нагрева раствора (при очистке жидким раствором). Вентиль 51 применяется для ступенчатого изменения давления в полости 9, контролируемого по манометру 52. Остальные манометры 53 - 56 служат для контроля процесса подачи газов из баллонов соответственно 20-22 и 25.

Способ реализуется следующим образом.

С помощью насоса 32 заполняют полость 9 водой из емкости 13 при открытом вентиле 35, закрытых вентилях 12, 27, 34, 41, 45, 48, 49, 50 и 51 с образованием свободных поверхностей 38 и 39. Затем закрывают вентиль 35 и открывают вентили 41 и 45. После этого включают электродвигатель 47 и задают с помощью управляющего устройства (не показано) частоту вращения вала электродвигателя около частоты собственных колебаний воды в полости 9 как целого. Открывают редукторы давления 17- 19 и устанавливают давление газов на выходе из каждого баллона 20 - 22, максимально возможное для данного охладителя (в данном случае 0,2 МПа). Затем открывают вентиль 12 и осуществляют подачу смеси газов в полость 9 охладителя 1. Давление в полости 9 в процессе растворения газов контролирую по манометру 52. Стабилизация среднего за период колебаний значения этого давления свидетельствует о завершении процесса растворения.

После этого закрывают вентиль 12 и открывают вентиль 23, задавая с помощью редуктора 24 необходимое количество дополнительного кислотообразующего газа, который по каналу 11 поступает в полость 9. Производят растворение этого газа, после чего вентиль 23 закрывают, а вентиль 12 открывают для поддержания в полости 9 нужного давления газов.

Для ускорения химических реакций открывают вентили 49 и 50 и осуществляют нагрев раствора в полости 9 паром 8. Завершение всех химических реакций определяют временем стабилизации водородного показателя pH в пробах раствора, отбираемых периодически, например с помощью вентиля 27. При необходимости ускорить процесс очистки перекрывают вентиль 12 и производят ступенчатое уменьшение давления с помощью вентиля 51 до значения, превышающего атмосферное.

После завершения промывки производят дегазацию дисперсной системы в полости 9 за счет эффекта выпрямленной диффузии путем увеличения частоты вращения вала электродвигателя 47 до значения, превышающего, например, в 2-3 раза частоту собственных колебаний жидкости в полости 9. Отключают подачу пара перекрытием вентилей 49 и 50.

После окончания предварительной дегазации останавливают электродвигатель 47. Открывают вентиль 27 и сливают дисперсную систему в емкость 30, используя остаточное давление в полости 9. При этом осуществляют дегазацию системы в гидроциклоне 28 с отводом отделяемых газов по каналу 31 на утилизацию.

По мере остывания дисперсной системы в емкости 30 происходит кристаллизация растворенных продуктов химических реакций. Их отделение от воды осуществляют с помощью насоса 32 путем многократной прокачки дисперсной системы при открытом вентиле 34 через гидроциклон 33 с возвратом очищенной жидкости в емкость 30. На этом этапе завершают и дегазацию воды в гидроциклоне 33. Дегазированную и очищенную от твердых примесей воду используют для приготовления нового раствора и повторения при необходимости следующего цикла очистки теплообменной поверхности от отложений.

Для случая применения парогазовой смеси способ реализуют следующим образом.

В емкости 30 создают запас воды для промывки теплообменной поверхности после завершения очистки.

При закрытых вентилях 12, 23, 27, 35, 49, 50, 51 и открытых вентилях 41, 45 и 48 производят заполнение полости 9 паром 8 до необходимого парциального давления, которое контролируют по манометру 52. Затем закрывают вентиль 48. Открывают вентиль 12 и с помощью редукторов давления 17-19 устанавливают давление газов на выходе из каждого баллона 20 - 22, максимально возможное для данного охладителя (в данном случае 0,2 МПа). После этого включают электродвигатель 47 и задают с помощью управляющего устройства частоту вращения вала электродвигателя около частоты собственных колебаний смеси в полости 9 как целого. Давление в полости 9 в процессе растворения газов контролируют по манометру 52. Стабилизация среднего за период колебаний значения этого давления свидетельствует об окончании процесса растворения, после чего вентиль 12 закрывают, а вентиль 23 открывают. Осуществляют ввод дополнительного кислотообразующего газа из баллона 25, после чего вентиль 23 закрывают, а вентиль 12 открывают.

После завершения химических реакций производят отключение пара с помощью вентиля 48 и подвод газовой смеси с помощью вентиля 12. Останавливают электродвигатель 47, ступенчато уменьшают до атмосферного давление в полости 9 и закрывают вентили 41 и 45. Открывают вентили 27 и 35 и промывают полость 9 водой из емкости 30 с возвратом получаемой дисперсной системы в эту же емкость. Твердую фазу от воды отделяют затем тем же способом, что описан выше.

В ходе патентных исследований не были обнаружены охранные документы, содержащие отличительные признаки данного предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННИКА ОТ НАКИПИ | 2003 |

|

RU2270967C2 |

| ПРИМЕНЕНИЕ ЦЕНТРОБЕЖНОГО ОЧИСТИТЕЛЯ И САМООЧИЩАЮЩЕГОСЯ ФИЛЬТРА В КАЧЕСТВЕ СРЕДСТВА УЛУЧШЕНИЯ ДЕГАЗАЦИИ ДИСПЕРСНОЙ СИСТЕМЫ С ЖИДКОЙ ДИСПЕРСИОННОЙ СРЕДОЙ | 1996 |

|

RU2141864C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВЫХ ЦИСТЕРН К РЕМОНТУ И/ИЛИ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205709C2 |

| СПОСОБ ЩЕЛОЧНОЙ ОЧИСТКИ ГАЗОВ ПИРОЛИЗА | 2006 |

|

RU2329090C1 |

| СИСТЕМА СМАЗКИ ТЕПЛОВОГО ДВИГАТЕЛЯ | 2003 |

|

RU2258814C2 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 1998 |

|

RU2159846C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАМПОНАЖНЫХ РАССОЛОВ ИЗ ПРИРОДНЫХ МИНЕРАЛИЗОВАННЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2157347C2 |

| СПОСОБ ОБРАБОТКИ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450053C1 |

| СРЕДСТВО ОЧИСТКИ ФИЛЬТРУЮЩЕЙ ПОВЕРХНОСТИ, ДЕАЭРАЦИИ ФИЛЬТРУЕМОЙ ДИСПЕРСНОЙ СИСТЕМЫ И ДЕСОРБЦИИ ИЗ ЕЕ ЖИДКОЙ ДИСПЕРСИОННОЙ СРЕДЫ ГАЗОВ И/ИЛИ ПОСТОРОННИХ ЖИДКИХ ПРИМЕСЕЙ | 2002 |

|

RU2232622C2 |

| СПОСОБ ОЧИСТКИ ТЕПЛОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ ОТ НАКИПИ | 2021 |

|

RU2766605C1 |

Изобретение относится к технологии очистки теплообменных поверхностей в энергетике (котлов, охладителей, двигателей внутреннего сгорания и т.п.) от минеральных и органических отложений, а также очистки поверхностей от жировых загрязнений в пищевой промышленности. Водный раствор в виде дисперсной системы содержит в количестве более растворимости кислород, кислотообразующий при растворении в воде газ и добавочный газ в количестве не менее растворимости, химически нейтральный к отложениям и продуктам их взаимодействия с раствором, обладающим каталитическим свойством. Способ очистки теплообменной поверхности с использованием раствора включает растворение под избыточным давлением, обеспечение химического взаимодействия отложений с раствором, полученным согласно изобретению, и динамическое воздействие на отложения с помощью дисперсной газовой фазы при переменном давлении. В способе осуществляют дополнительное динамическое воздействие на отложения дисперсной газовой фазой, в том числе добавочным газовым компонентом, путем растворения газов при возможно максимальном давлении с обеспечением колебательного движения образующейся дисперсной системы в пределах теплообменной поверхности и нагрева полученного раствора. Изобретение обеспечивает сокращение времени очистки за счет ускорения химических реакций в присутствии катализатора, а также за счет дополнительного динамического воздействия на отложения со стороны дисперсной газовой фазы в процессе ее зарождения на микронеровностях отложений как на центрах газовыделения. 2 с. и 28 з.п.ф-лы, 4 ил.,1 табл.

| СПОСОБ ОЧИСТКИ И ПАССИВАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТЕПЛООБМЕННЫХ ТРУБ | 1994 |

|

RU2069295C1 |

| Способ очистки теплообменника от накипи | 1987 |

|

SU1499086A1 |

| Состав для химической очистки внутренней поверхности теплообменников | 1987 |

|

SU1534287A1 |

Даты

2001-12-27—Публикация

2000-09-01—Подача