Изобретение относится к технологиям и оборудованию для производства топливного спирта из целлюлозы, а конкретно - к предварительной обработке лигноцеллюлозного сырья, используемого для производства этанола. В виде такого сырья используются различные виды биомассы, включая древесину, отходы сельскохозяйственной деятельности, травяные сельскохозяйственные культуры, твердые коммунально-бытовые отходы, такие как картон и бумага и др. Данные материалы содержат главным образом целлюлозу, гемицеллюлозу и лигнин.

Целью этой предварительной обработки является дробление сетчато-волокнистой структуры сырья, вследствие чего целлюлоза становится более доступной воздействию ферментов целлюлазы на стадии последующей обработки. При такой обработке субстрат сырья приобретает вязкую консистенцию - предварительно обработанный материал напоминает бумажную массу, но с более короткими волокнами и физической деструкцией сырья.

Дальнейшие технологические операции по получению этанола, уже не являющиеся предметом предлагаемого изобретения, включают гидролиз геммоцеллюлозы и целлюлозы ферментами целлюлазы. По завершении гидролиза глюкоза, растворяемая в воде, находится в жидком состоянии, а нерасщепленная целлюлоза, гемицеллюлоза, лигнин и другие нерастворимые составные субстрата остаются в суспензии. Глюкозный сироп отделяют путем фильтрации или прессования гидролизной кашицы; чтобы увеличить выход глюкозы, кашицу дополнительно промывают. Затем глюкозный сироп подвергают брожению с использованием дрожжей, а этанол из получаемого водноспиртового раствора извлекают путем ректификации, обработки на молекулярных ситах или другими способами. Брожение и ректификация этанола - традиционно используемые в спиртовой промышленности процессы.

Известные способы и установки для предварительной обработки лигноцеллюлозного сырья включают комбинацию механических и физических воздействий, обеспечивающих разрушение сетчатки волокнистой структуры сырья, вследствие чего она становится более доступной для воздействия ферментов целлюлазы. Как правило, механическое воздействие производится прессованием, перемалыванием, перетиранием, перемешиванием, измельчением, сдавливанием - растяжкой и другими способами. Химическое воздействие, как правило, заключается в применении при высоких температурах кислот и растворителей. Некоторые распространенные устройства, применяемые на стадии предварительной обработки, - экструдер и реактор периодического действия, например паровая пушка.

Известны способ и установка предварительной обработки лигноцеллюлозного сырья (древесины дуба, газетной бумаги, тополя, зерновых кормовых культур) при помощи устройства, схожего с экструдером. Под действием вращающихся винтов смесь мелкоизмельченного лигноцеллюлозного сырья, воды и серной кислоты проходит через отверстия малого диаметра, где под механическим и химическим воздействием волокна распадаются (патент США №4237226).

Данные способ и установка являются энергоемкими, малопроизводительными и не могут обеспечить высокую продуктивность предварительной обработки лигноцеллюлозного сырья.

Наиболее близким к предлагаемому изобретению в части способа является способ обработки лигнинцеллюлозного сырья, включающий загрузку в герметичную емкость твердой компоненты - мелкоизмельченного лигноцеллюлозного сырья, подачу в первую емкость жидких компонентов, перемешивание полученной суспензии и обработку ее паром (Патент США №4461648). В качестве жидких компонентов в данном изобретении используются вода и раствор серной кислоты.

Наиболее близким к предлагаемому изобретению в части его реализации является установка для предварительной обработки лигноцеллюлозного сырья, содержащая герметичную емкость, оснащенную мешалкой и снабженную патрубком для загрузки твердой компоненты - мелкоизмельченного лигноцеллюлозного сырья, первым и вторым патрубками ввода жидких компонентов и патрубком для слива суспензии лигноцеллюлозного сырья, а также аппарат для обработки паром суспензии лигноцеллюлозного сырья (патент США №4461648).

Согласно данному изобретению мелкоизмельченное лигнинцеллюлозное сырье загружается в герметичную емкость, известную как «паровая пушка». Дополнительно к биомассе в паровую пушку или при замачивании добавляется раствор серной кислоты концентрацией 1%. Затем паровая пушка очень быстро наполняется паром и держится под высоким давлением в течение определенного времени, называемого «временем приготовления». По истечении заданного времени приготовления обработанная биомасса быстро вытесняется из емкости. Отсюда и термины - «взрыв пара» и «паровая пушка».

При использовании реализующей данный способ установки, продуктивность предварительной обработки определяется временем приготовления, температурой, концентрацией используемой кислоты и размерами частиц сырья. Рекомендуемые условия предварительной обработки для этого способа сходны для всех видов тестируемого целлюлозного сырья (твердой древесины, пшеничной соломы и жмыха) при условии, что они измельчаются на мелкие частицы. Параметры процесса, влияющие на продуктивность предварительной обработки по данному способу, давление пара, время приготовления и концентрация кислоты. В данном патенте (патент США №4461648) описываются комбинации этих параметров, используемые для достижения оптимальной продуктивности; как можно было бы ожидать, увеличение периода выдержки позволяет снизить температуру и наоборот. Диапазон давления пара, применяемый в указанном способе, от 18.3 до 70.0 бар, что соответствует температуре от 208°C до 285°C.

Данный способ и установка также являются энергоемкими, малопроизводительными и не могут обеспечить высокую эффективность предварительной обработки лигноцеллюлозного сырья.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является уменьшение времени обработки и требуемых энергозатрат при одновременном повышении эффективности обработки сырья.

Решение поставленной задачи в части, относящейся к способу, достигается тем, что в способе обработки лигноцеллюлозного сырья, включающем загрузку в герметичную емкость твердой компоненты - мелкоизмельченного сырья, подачу в герметичную емкость жидких компонентов - воды и раствора серной кислоты, перемешивание полученной суспензии и обработку ее паром, после загрузки в первую емкость мелкоизмельченного сырья в герметичной емкости создают пониженное давление порядка 0,05 атм (5 кПа), перед подачей в герметичную емкость воду подвергают деаэрации, подачу в герметичную емкость жидких компонентов и перемешивание полученной суспензии осуществляют при поддержании созданного пониженного давления, обработку суспензии паром осуществляют в паровом инжекторе, при этом перед подачей суспензии на вход парового инжектора осуществляют ее охлаждение до температуры 20-30°C, а суспензию с выхода парового инжектора охлаждают и декантируют на два потока, первый из которых включает кег - твердую дисперсную фазу, содержащую геммицеллюлозу и целлюлозу, доступные для обработки целлюлитическими ферментами, и лигнин, а второй включает фугат - жидкую дисперсионную среду, содержащую глюкозу и другие растворимые в воде вещества.

Кроме того, обработку суспензии паром могут осуществлять в режиме ее рециркуляции по контуру герметичная емкость - паровой инжектор.

Кроме того, перед деаэрацией воды могут осуществлять ее подогрев.

Кроме того, подогрев воды перед деаэрацией могут осуществлять до температуры 70°C.

Кроме того, подогрев воды перед деаэрацией могут осуществлять до температуры 104°C.

Кроме того, во втором и последующих циклах работы установки жидкую дисперсионную среду, полученную на предшествующем цикле, могут вводить в состав жидких компонентов, подаваемых в герметичную емкость.

Решение поставленной задачи в части, относящейся к установке, достигается тем, что в установке для обработки лигноцеллюлозного сырья в циклическом режиме, содержащей герметичную емкость, оснащенную мешалкой и снабженную патрубком для загрузки твердой компоненты - мелкоизмельченного лигноцеллюлозного сырья, первым и вторым патрубками ввода жидких компонент, и патрубком для слива суспензии лигноцеллюлозного сырья, а также аппарат для обработки паром суспензии лигнинцеллюлозного сырья, в качестве аппарата для обработки паром суспензии лигноцеллюлозного сырья использован паровой инжектор, герметичная емкость дополнительно снабжена патрубком для откачки воздуха и патрубком для ввода суспензии, а в установку дополнительно введены первый вентиль, второй вентиль, третий вентиль, четвертый вентиль, пятый вентиль, шестой вентиль, седьмой вентиль, восьмой вентиль, через который вход подачи пара парового инжектора подключен к первому входу установки, задвижку, первый насос, вход которого через первый вентиль подключен к патрубку для слива суспензии лигноцеллюлозного сырья, второй насос, последовательно соединенные первый теплообменный аппарат, вход которого через второй вентиль подключен к выходу парового инжектора, через третий вентиль подключенному также к патрубку для ввода суспензии, и декантер, первый выход которого подключен к первому выходу установки, а второй выход через седьмой вентиль - к третьему выходу установки и через четвертый вентиль - ко входу второго насоса, последовательно соединенные второй теплообменный аппарат, вход которого через пятый вентиль подключен к третьему входу установки, и деаэратор, вакуумнасос, вход которого подключен к патрубку для отвода воздуха, а выход - ко второму выходу установки, третий теплообменный аппарат, вход которого подключен к выходу первого насоса, а выход - ко входу подачи суспензии лигноцеллюлозного сырья парового инжектора, накопительную емкость, первый вход которой подключен к выходу второго насоса, второй вход - к выходу деаэратора, а выход - к первому патрубку ввода жидких компонентов, причем второй вход установки через задвижку подключен к патрубку для загрузки твердой компоненты мелкоизмельченного лигноцеллюлозного сырья, а четвертый вход установки через шестой вентиль - ко второму патрубку ввода жидких компонентов.

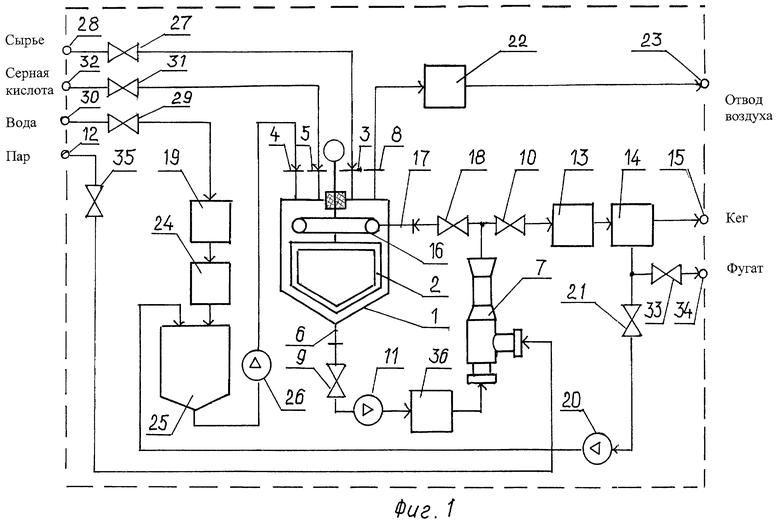

Изобретение поясняется фиг.1, на которой приведена функциональная схема установки для обработки лигноцеллюлозного сырья в циклическом режиме.

На фиг.1 обозначены: 1 - герметичная емкость; 2 - мешалка; 3 - патрубок для загрузки твердой компоненты - мелкоизмельченного лигнинцеллюлозного сырья; 4 и 5 - соответственно первый и второй патрубки ввода жидких компонентов; 6 - патрубок для слива суспензии лигноцеллюлозного сырья; 7 - паровой инжектор; 8 - патрубок для откачки воздуха; 9 и 10 - соответственно первый и второй вентили; 11 - первый насос; 12 - первый вход установки; 13 - первый теплообменный аппарат; 14 - декантер; 15 - первый выход установки; 16 - распределитель суспензии; 17 - патрубок для ввода суспензии; 18 - третий вентиль; 19 - второй теплообменный аппарат; 20 - второй насос; 21 - четвертый вентиль; 22 - вакуумнасос; 23 - второй выход установки; 24 - деаэратор; 25 - накопительная емкость; 26 - третий насос; 27 - задвижка; 28 - второй вход установки; 29 - пятый вентиль; 30 - третий вход установки; 31 - шестой вентиль; 32 - четвертый вход установки; 33 - седьмой вентиль; 34 - третий выход установки; 35 - восьмой вентиль; 36 - третий теплообменный аппарат.

Установка для обработки лигноцеллюлозного сырья содержит герметичную емкость 1, оснащенную мешалкой 2 и снабженную патрубком 3 для загрузки твердой компоненты - мелкоизмельченного лигноцеллюлозного сырья, первым и вторым патрубками 4 и 5 ввода жидких компонентов и патрубком 6 для слива суспензии лигноцеллюлозного сырья, а также аппарат для обработки паром суспензии лигнинцеллюлозного сырья. В качестве аппарата для обработки паром суспензии лигноцеллюлозного сырья использован паровой инжектор 7, а емкость 1 дополнительно снабжена патрубком 8 для откачки воздуха и патрубком 17 для ввода суспензии.

Установка содержит также первый вентиль 9, второй вентиль 10, третий вентиль 18, четвертый вентиль 21, пятый вентиль 29, шестой вентиль 31, седьмой вентиль 33, восьмой вентиль 35, через который вход подачи пара парового инжектора 7 подключен к первому входу 12 установки, задвижку 27, первый насос 11, вход которого через первый вентиль 9 подключен к патрубку 6 для слива суспензии лигноцеллюлозного сырья, второй насос 20, последовательно соединенные первый теплообменный аппарат 13, вход которого через второй вентиль 10 подключен к выходу парового инжектора 7, через третий вентиль 18 подключенному также к патрубку 17 для ввода суспензии, и декантер 14, первый выход которого подключен к первому выходу 15 установки, а второй выход через седьмой вентиль 33 - к третьему выходу 34 установки и через четвертый вентиль 21 - ко входу второго насоса 20, последовательно соединенные второй теплообменный аппарат 19, вход которого через пятый вентиль 29 подключен к третьему входу 30 установки, и деаэратор 24, вакуумнасос 22, вход которого подключен к патрубку 8 для отвода воздуха, а выход - ко второму выходу 23 установки, третий теплообменный аппарат 36, вход которого подключен к выходу первого насоса 11, а выход - ко входу подачи суспензии лигноцеллюлозного сырья парового инжектора 7, накопительную емкость 25, первый вход которой подключен к выходу второго насоса 20, второй вход - к выходу деаэратора 24, а выход - к первому патрубку 4 ввода жидких компонентов, второй вход 28 установки через задвижку 27 подключен к патрубку 3 для загрузки твердой компоненты - мелкоизмельченного лигноцеллюлозного сырья, а четвертый вход 32 установки через шестой вентиль 31 - к второму патрубку 5 ввода жидких компонентов.

Кроме того, установка содержит первый, второй и третий массовые расходомеры, установленные на линиях подачи в емкость 1 жидких компонент - воды, серной кислоты и фугата соответственно, а также датчиком уровня, датчиком pH и датчиком концентрации растворимых сухих веществ, установленным в накопительной емкости 25. Все эти датчики на фиг.1 не показаны.

Способ обработки лигноцеллюлозного сырья осуществляется при помощи установки для обработки лигноцеллюлозного сырья, которая работает в периодическом (циклическом) режиме.

Технологию обработки лигноцеллюлозного сырья, изложенную в предлагаемом способе обработки лигноцеллюлозного сырья, укрупненно можно разбить на три технологических стадии.

При этом первая технологическая стадия обеспечивает приготовление суспензии лигноцеллюлозного сырья, а вторая стадия - обработку суспензии паром.

Третья технологическая стадия обеспечивает разделение обработанной паром суспензии на два потока, первый из которых включает кег - твердую дисперсную фазу, содержащую гемицеллюлозу и целлюлозу, доступные для обработки целлюлитическими ферментами, и лигнин, а второй включает фугат - жидкую дисперсионную среду, содержащую глюкозу и другие растворимые в воде вещества.

На первом цикле работы установки в исходном состоянии герметичная емкость 1 и накопительная емкость 25 пусты, привод мешалки 2, насосы 11, 20 и 26, вакуумнасос 22, теплообменные аппараты 13, 19 и 36 и декантер 14 выключены. Вентили 9, 10, 18, 21, 29, 31, 33, 35 и задвижка 27 закрыты.

Приготовление суспензии лигноцеллюлозного сырья на первом цикле работы установки

Для приготовления суспензии лигноцеллюлозного сырья на первом цикле работы установки открывают задвижку 27 и через второй вход 28 установки и патрубок 3 подают в герметичную емкость 1 мелкоизмельченное лигноцеллюлозное сырье. Включают вакуумнасос 22 и создают в герметичной емкости 1 пониженное остаточное давление порядка 0,05 атм, обеспечивая тем самым удаление через патрубок 8 воздуха из пор на поверхности сырья и облегчая тем самым его последующую деструкцию серной кислотой и паром. Открывают пятый вентиль 29 и через третий вход 30 установки подают воду на вход второго теплообменного аппарата 19. Если в качестве деаэратора 24 используется вакуумный деаэратор, то во втором теплообменном аппарате осуществляют подогрев воды до температуры 70°C, а если атмосферный - то до температуры 104°C. Подогретую до требуемой температуры воду подают на вход деаэратора 24, в котором осуществляется ее деаэрация, и, далее на второй вход накопительной емкости 25. Включают насос 26 и через патрубок 4 подают деаэрированную воду в емкость 1. Включают привод мешалки 2 и осуществляют перемешивание мелкоизмельченного лигноцеллюлозного сырья и деаэрированной воды. Открывают вентиль 31 и через вход 32 установки, открытый вентиль 31 и патрубок 5 подают в емкость 1 серную кислоту. В процессе перемешивания в емкости 1 жидких компонентов (воды и серной кислоты) и твердой компоненты (мелкоизмельченного лигноцеллюлозного сырья) образуется суспензия лигноцеллюлозного сырья. В результате воздействия серной кислоты на частицы мелкоизмельченного лигноцеллюлозного сырья в этой суспензии происходит частичный кислотный гидролиз гемицеллюлозы, находящейся во внешнем поверхностном слое и на поверхности пор этих частиц, в результате чего гемицеллюлоза распадается на глюкозу, которая растворяется в суспензии, а сами эти частицы становятся доступными для воздействия целлюлитических ферментов снаружи.

Обработка суспензии паром

Далее осуществляют обработку суспензии паром в паровом инжекторе 7. Возможна обработка суспензии паром по двум вариантам. В первом варианте суспензия пропускается через паровой инжектор 7 однократно, а во втором - в режиме ее рециркуляции по контуру герметичная емкость 1 - паровой инжектор 7.

При этом перед подачей суспензии на вход парового инжектора 7 в теплообменном аппарате 36 осуществляют ее охлаждение до температуры 20-30°C. В инжекторе 7 суспензия подвергается комбинированному воздействию, в том числе и нагреву от исходной температуры порядка 20-30°C до температуры 90-100°C. Кроме того, в паровом инжекторе 7 под действием комбинированного воздействия, механизм которого описан ниже, осуществляется дальнейшее измельчение частиц сырья, в результате чего повышается доступность содержащейся в них целлюлозы для действия целлюлитических ферментов и гемицеллюлозы для действия серной кислоты.

Следует отметить, что второй из вышеописанных вариантов является предпочтительным, поскольку позволяет реализовать любую величину подогрева и произвести выдержку обрабатываемой суспензии в герметичной емкости 1 необходимое время.

Разделение суспензии на лва потока

В декантере 14 суспензию декантируют на два потока, первый из которых включает кег - твердую дисперсную фазу, содержащую геммицеллюлозу и целлюлозу, доступные для обработки целлюлитическими ферментами, и лигнин, а второй включает фугат - жидкую дисперсионную среду, содержащую глюкозу и другие растворимые в воде вещества. При этом кег подают на первый выход 15 установки, а фугат либо через открытый вентиль 33 при закрытом вентиле 21 - на третий выход 34 установки, либо при закрытом вентиле 33, открытом вентиле 21 и включенном насосе 20 - на первый вход накопительной емкости 25.

При этом режим, при котором фугат подается на первый вход накопительной емкости 25, является предпочтительным, так как позволяет существенно сократить расход жидких компонентов путем их многократного использования на втором и последующих циклах работы установки.

Кроме того, для повышения эффективности действия целлюлитических ферментов, перед подачей суспензии на декантирование с помощью теплообменного аппарата 13 обеспечивают оптимальную для выбранного типа ферментов температуру суспензии в диапазоне 45-60°C.

Работа установки в целом во втором и последующих циклах отличается от ее работы на первом цикле использованием для приготовления суспензии лигноцеллюлозного сырья не только мелкоизмельченного сырья, воды и серной кислоты, подаваемым в установку через входы 28, 30 и 32, но и фугата, полученного со второго выхода декантера 14 на предшествующем цикле.

Приготовление суспензии лигноцеллюлозного сырья на втором и последующих циклах работы установки

На втором и последующих циклах работы установки в исходном состоянии герметичная емкость 1 свободна, а накопительная емкость 25 заполнена фугатом, полученным со второго выхода декантера 14 на предшествующем цикле.

Привод мешалки 2, насосы 11, 20 и 26, вакуумнасос 22, теплообменник 13 и декантер 14 выключены. Вентили 9, 10, 18, 21, 29, 31, 33, 35 и задвижка 27 закрыты. Измеряют уровень жидкой дисперсионной среды, концентрацию растворимых сухих веществ и pH среды в емкости 25. На основании этих данных вычисляют массу жидкой среды (фугата) в емкости 25, а также потребные массы сырья, серной кислоты и воды, необходимые для получения суспензии лигноцеллюлозного сырья с требуемыми концентрацией сухих веществ и pH в емкости 1.

Для приготовления суспензии лигноцеллюлозного сырья на первом цикле работы установки открывают задвижку 27 и через второй вход 28 установки и патрубок 3 подают в герметичную емкость 1 мелкоизмельченное лигноцеллюлозное сырье в расчетном количестве. Включают вакуумнасос 22 и создают в герметичной емкости 1 пониженное остаточное давление порядка 0,05 атм. Открывают пятый вентиль 29 и через третий вход 30 установки подают воду в вычисленном количестве на вход второго теплообменного аппарата 19. Подогретую в теплообменном аппарате 19 до требуемой температуры воду подают на вход деаэратора 24, в котором осуществляется ее деаэрация, и, далее на второй вход накопительной емкости 25. Включают насос 26 и через патрубок 4 подают деаэрированную воду в емкость 1. Включают привод мешалки 2 и осуществляют перемешивание мелкоизмельченного лигноцеллюлозного сырья и деаэрированной воды. Открывают вентиль 31 и через вход 32 установки, открытый вентиль 31 и патрубок 5 подают в емкость 1 вычисленное количество серной кислоты. Включают насос 26 и через патрубок 4 подают в емкость 1 фугат из накопительной емкости 25.

В процессе перемешивания в емкости 1 жидких компонентов (воды, фугата и серной кислоты) и твердой компоненты (мелкоизмельченного лигноцеллюлозного сырья) образуется суспензия лигноцеллюлозного сырья.

Дальнейшая работа установки осуществляется аналогично описанному выше.

Как уже отмечалось выше, в отличие от обработки в паровой пушке при обработке в паровом инжекторе воздействие на суспензию лигноцеллюлозного сырья является комбинированным и проявляется в механизмах, которые рассмотрим подробнее.

Тепловой удар на входе

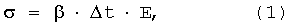

Резкий подогрев (неоднородных и анизотропных) материалов, к которым относится и лигноцеллюлозное сырье, приводит к возникновению деформаций, интенсивность которых определяется по формуле:

где σ - напряжение сдвигового характера,

β - коэффициент линейного расширения материала,

Δt - разность температур между слоями,

E - модуль упругости материала.

Оценки показывают, что возникающие напряжения могут превысить предел прочности лигнинцеллюлозного сырья, особенно поперек волокнистой или сетчатой структуры.

Суммарный эффект обработки зависит от глубины воздействия, которая определяется характерным размером среды, испытавшей быстрый контакт с паром.

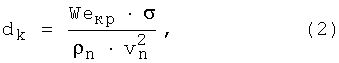

Этот размер dk может быть оценен по формуле:

где Weкр - значение критерия Вебера при распаде конденсированной среды на капли,

ρn - плотность пара,

vn - скорость пара,

σ - поверхностное натяжение конденсированной среды.

При vn≈500 м/с, значение dk составит величину порядка (5÷10) мкм.

Ударно-сдвиговые взаимодействия в камере смешения

Ударно-сдвиговые взаимодействия в камере смешения парового инжектора возникают вследствие разности скоростей отдельных слоев и капель в камере смешения. При этом разность скоростей может достигать 100 м/с, что приводит к возникновению ударных нагрузок порядка 500 кг/см2 и сдвиговых напряжений около 100 кг/см2.

Кавитационное воздействие

Кавитационное воздействие на среду происходит при схлопывании (коллапсе) паровых пузырей на конечном участке горловины и в диффузоре эжектора.

Интенсивность этого воздействия зависит от размеров полости, когда под действием капиллярного давления плотность среды в ней оказывается близкой к плотности конденсированной фазы.

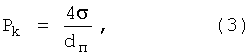

Капиллярное давление Рк в полости может быть оценено по формуле:

где σ - поверхностное натяжение жидкости (для воды σ≈0,07 н/м),

dп - диаметр шаровой полости.

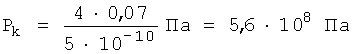

При dп≈5·10-10 м (несколько молекулярных размеров воды) получим

.

.

В действительности значение σ будет ниже ввиду близости плотности конденсированной и паровой фаз и размытости межфазной границы их раздела. Уточненная оценка дает значение Рк порядка 108 Па (1000 кг/см2).

Следует отметить, что в присутствии растворенных газов кавитационный эффект существенно снижается. Число кавитационных центров приближенно соответствует числу капель, образовавшихся в результате дробления жидкостного потока, и составляет при диаметре капель 5 мкм около 1013 штук/л. При количестве растворенного воздуха около 15 см3 на 1 л воды (соответствует равновесной растворимости при ~20°C) на один кавитационный центр будет приходиться 1,5·10-12 см3, что соответствует диаметру газового пузыря порядка 0,7 мкм. В этом случае капиллярное давление составит всего 4 кг/см2.

В реальной ситуации также будет наблюдаться некоторое распределение по интенсивности кавитации со значительным уменьшением концентрации центров высокого уровня капиллярного давления.

С учетом вышеотмеченного, для усиления кавитационного эффекта воду для приготовления суспензии следует глубоко деаэрировать, а измельченное лигнинцеллюлозное сырье перед смешиванием с деаэрированной водой необходимо выдержать в условиях разрежения.

Воздействие акустических полей

При схлопывании (коллапсе) паровых пузырьков возникают акустические поля соответствующей частоты и интенсивности.

Для одиночных пузырей максимальная частота спектра колебаний составляет около 500 МГц; для группового схлопывания (конденсационный скачок в конце горловины инжектора) средняя частота колебаний может быть оценена величиной порядка 1000 Гц.

Амплитуда интенсивности воздействия акустических волн увеличивается по мере снижения концентрации растворенных газов и может достигать 1000 кг/см2. При этом реализуются состояния как сжатия, так и растяжения жидкости и присутствующих в ней взвешенных частиц.

Одновременно в непосредственной близости от кавитирующих пузырьков происходит локальный нагрев до температуры порядка 800°C. В адиабатическом приближении (при отсутствии теплообмена) повышение температуры составляет около 1300°C, но для реального имеющего место политропического сжатия термический эффект значительно снижается.

Подводя итоги вышесказанному, отмечаем, что при обработке в инжекторе в контакте с паром, суспензия лигноцеллюлозного сырья подвергается комбинированному воздействию с проявлением следующих факторов:

а) тепловой удар;

б) ударно-сдвиговые напряжения;

в) акустическое воздействие с чередующимися сжимающими и растягивающими напряжениями;

г) кавитационное воздействие с кумулятивным силовым и термическим эффектом.

Совокупность указанных факторов обеспечивает уменьшение времени обработки и энергозатрат при увеличении доступности целлюлозы воздействию целлюлитических ферментов, что повышает эффективность обработки лигноцеллюлозного сырья.

Проведенные заявителем патентные исследования показали, что аналогов приведенным существенным отличиям нет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СОРТИРОВКИ И ВОДКИ | 2009 |

|

RU2431661C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА | 2005 |

|

RU2314347C2 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ПЕРЕМЕШИВАНИЯ ТЕКУЧИХ ЖИДКИХ СРЕД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2336939C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ (ВАРИАНТЫ) | 2006 |

|

RU2359034C2 |

| СПОСОБ ОБРАБОТКИ СПИРТОСОДЕРЖАЩИХ ЖИДКОСТЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2359024C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕВОГО ИЗОЛИРОВАННОГО БЕЛКА | 2019 |

|

RU2709384C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ | 2005 |

|

RU2336302C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СПИРТОСОДЕРЖАЩЕЙ СМЕСИ | 2005 |

|

RU2336301C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304619C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА | 2001 |

|

RU2230788C2 |

Заявленная группа изобретений относится к технологиям и оборудованию для производства топливного спирта из целлюлозы, в частности к предварительной обработке лигноцеллюлозного сырья, используемого для производства этанола. Способ обработки лигноцеллюлозного сырья включает загрузку в герметичную емкость твердых компонентов - мелкоизмельченного сырья, подачу в герметичную емкость жидких компонентов - воды и раствора серной кислоты, перемешивание полученной суспензии и обработку ее паром. После загрузки в герметичную емкость мелкоизмельченного сырья в ней создают пониженное давление порядка 0,05 атм (5 кПа), перед подачей в герметичную емкость воду подвергают деаэрации. Подачу в герметичную емкость жидких компонентов и перемешивание полученной суспензии осуществляют при поддержании созданного пониженного давления. Обработку суспензии паром осуществляют в паровом инжекторе, при этом перед подачей суспензии на вход парового инжектора осуществляют ее охлаждение до температуры 20-30°C, а суспензию с выхода парового инжектора охлаждают и декантируют на два потока. Первый поток - кег, а второй фугат. Использование данного изобретения позволит уменьшить время обработки и требуемые энергозатраты при одновременном повышении эффективности обработки сырья. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Способ обработки лигноцеллюлозного сырья, включающий загрузку в герметичную емкость твердых компонентов - мелкоизмельченного сырья, подачу в герметичную емкость жидких компонентов - воды и раствора серной кислоты, перемешивание полученной суспензии и обработку ее паром, отличающийся тем, что после загрузки в герметичную емкость мелкоизмельченного сырья в ней создают пониженное давление порядка 0,05 атм (5 кПа), перед подачей в герметичную емкость воду подвергают деаэрации, подачу в герметичную емкость жидких компонентов и перемешивание полученной суспензии осуществляют при поддержании созданного пониженного давления, обработку суспензии паром осуществляют в паровом инжекторе, при этом перед подачей суспензии на вход парового инжектора осуществляют ее охлаждение до температуры 20-30°C, а суспензию с выхода парового инжектора охлаждают и декантируют на два потока, первый из которых включает кег - твердую дисперсную фазу, содержащую геммицеллюлозу и целлюлозу, доступные для обработки целлюлитическими ферментами, и лигнин, а второй включает фугат - жидкую дисперсионную среду, содержащую глюкозу и другие растворимые в воде вещества.

2. Способ по п.1, отличающийся тем, что перед деаэрацией воды осуществляют ее подогрев.

3. Способ по п.1 и 2, отличающийся тем, что подогрев воды перед деаэрацией осуществляют до температуры 70°C.

4. Способ по п.1 и 2, отличающийся тем, что подогрев воды перед деаэрацией осуществляют до температуры 104°C.

5. Способ по п.1, отличающийся тем, что обработку суспензии паром осуществляют в режиме ее рециркуляции по контуру герметичной емкости - парового инжектора.

6. Способ по п.1, отличающийся тем, что во втором и последующих циклах работы установки жидкую дисперсионную среду, полученную на предшествующем цикле, вводят в состав жидких компонентов, подаваемых в герметичную емкость.

7. Установка для обработки лигноцеллюлозного сырья, содержащая герметичную емкость, оснащенную мешалкой и снабженную патрубком для загрузки твердых компонентов - мелкоизмельченного лигноцеллюлозного сырья, первым и вторым патрубками ввода жидких компонентов и патрубком для слива суспензии лигноцеллюлозного сырья, а также аппарат для обработки паром суспензии лигниноцеллюлозного сырья, отличающаяся тем, что в качестве аппарата для обработки паром суспензии лигноцеллюлозного сырья использован паровой инжектор, герметичная емкость дополнительно снабжена патрубком для откачки воздуха и патрубком для ввода суспензии, а в установку дополнительно введены первый вентиль, второй вентиль, третий вентиль, четвертый вентиль, пятый вентиль, шестой вентиль, седьмой вентиль, восьмой вентиль, через который вход подачи пара парового инжектора подключен к первому входу установки, задвижку, первый насос, вход которого через первый вентиль подключен к патрубку для слива суспензии лигноцеллюлозного сырья, второй насос, последовательно соединенные первый теплообменный аппарат, вход которого через второй вентиль подключен к выходу парового инжектора, через третий вентиль подключенному также к патрубку для ввода суспензии, и декантер, первый выход которого подключен к первому выходу установки, а второй выход через седьмой вентиль - к третьему выходу установки и через четвертый вентиль - ко входу второго насоса, последовательно соединенные второй теплообменный аппарат, вход которого через пятый вентиль подключен к третьему входу установки, и деаэратор, вакуумнасос, вход которого подключен к патрубку для отвода воздуха, а выход - ко второму выходу установки, третий теплообменный аппарат, вход которого подключен к выходу первого насоса, а выход - ко входу подачи суспензии лигноцеллюлозного сырья парового инжектора, накопительную емкость, первый вход которой подключен к выходу второго насоса, второй вход - к выходу деаэратора, а выход - к первому патрубку ввода жидких компонентов, причем второй вход установки через задвижку подключен к патрубку для загрузки твердых компонентов - мелкоизмельченного лигноцеллюлозного сырья, а четвертый вход установки через шестой вентиль - ко второму патрубку ввода жидких компонентов.

| US 4461648 A, 24.07.1984 | |||

| US 4237226 A, 02.12.1980 | |||

| Способ использования энергии солнечной радиации | 1947 |

|

SU86840A1 |

| Установка для обработки лигноцеллюлозного материала | 1979 |

|

SU933846A1 |

Авторы

Даты

2012-05-10—Публикация

2010-12-30—Подача