Изобретение относится к текстильной промышленности, а именно к способам формирования ткацких навоев в приготовительном отделе ткацкого производства на шлихтовальных и перегонных машинах.

Известен способ формирования ткацких навоев [1] , по которому сновальные паковки формируют с равными значениями длины нитей, определяемой через количество оборотов сновального вала, а сматывание нитей со сновальных валов на стойке шлихтовальной машины осуществляют при одинаковых значениях угловой скорости валов. Равенства угловых скоростей добиваются с помощью кинематической связи, реализуемой с помощью цепей, огибающих зубчатые звездочки, жестко связанные со сновальными валами.

Однако принудительное вращение валов с равными угловыми скоростями под действием натяжения сматывающихся нитей практически неосуществимо [2] вследствие большой чувствительности способа к разнице в диаметрах намотки сновальных валов, обусловленной несовершенством процесса партионного снования. Существующая технология наматывания сновальных валов не обеспечивает одинаковой геометрии и напряженной структуры намотки. Например, изменение линейной плотности пряжи или ее дрейф во время наматывания сразу же приведет к изменению структуры намотки, ее текущих и конечного радиусов. В этом случае равное количество оборотов при наматывании не гарантирует получение паковок с одинаковой длиной нитей и равными радиусами намотки. Случайным образом меняется также коэффициент трения в зоне контакта сновального и уплотняющего валов. Он зависит от влажности окружающей среды и самого наматываемого продукта, наличия в составе нитей воскообразных веществ. Изменение названного коэффициента сказывается на величине скольжения уплотняющего вала относительно сновального, что, в свою очередь, приводит к изменению вытяжки в зоне контакта валов, линейной плотности пряжи, геометрии и параметров напряженной структуры намотки. В силу перечисленных недостатков данный способ формирования ткацкого навоя не нашел применения в промышленности.

Известен способ формирования ткацких навоев [3] (прототип), заключающийся в том, что сновальные паковки проектируют с заранее заданными параметрами намотки через определение коэффициентов математической модели, а затем наматывают их по одной модели с равными конечными радиусами, значениями объемной плотности и длины наматываемых нитей, определяемых равным количеством оборотов и равными коэффициентами приращения радиуса по углу поворота, после наматывания сновальных валов определяют статистические характеристики по конечному радиусу, вычисляют размах значений вытяжки для заданной линейной плотности пряжи по величине отклонения конечных радиусов от заданного значения и сматывают нити с валов на стойке шлихтовальной машины с равной угловой скоростью, регулируя вытяжку в расчетном диапазоне.

К недостатку способа следует отнести тот факт, что принудительный отвод уплотняющего вала во время наматывания сновальной паковки осуществляется программным регулятором [4] . Программный регулятор, не обладая обратной связью, обеспечивает формирование идентичных паковок при условии постоянства радиуса ствола сновальной паковки и расстояния между фланцами сновального вала. Это прослеживается при анализе математических выражений (2, 3, 5) прототипа [3] . Изменение радиуса ствола сновальной паковки сказывается на значениях текущего и конечного радиуса, длины нитей и плотности намотки. Согласно технической документации на изготовление стволов сновальных валов допустимый размах для них по радиусу не должен превышать 1,2 мм. На практике эта величина может достигать значений порядка 1,5-1,8 мм, т. е. погрешность изготовления стволов сразу же закладывается в погрешность измерения радиуса, длины и плотности намотки.

Другим недостатком рассматриваемого способа является определение статистических характеристик по конечному радиусу намотки. В рассматриваемом способе радиус не измеряется, поэтому после наматывания паковок его приходится измерять вручную и после этого вычислять максимально возможную вытяжку по формуле (7) прототипа. Если эта вытяжка превышает предельно допустимую, то валы необходимо отбраковывать.

Кроме того, в прототипе в качестве основы математической модели процесса наматывания сновальных паковок предложена достаточно сложная функция (2), что предполагает повышенные требования к быстродействию вычислительного блока, обеспечивающего воспроизводство сновальных паковок в соответствии с математической моделью.

Технический результат изобретения заключается в повышении точности воспроизводства паковок за счет введения обратной связи по радиусу намотки, что позволяет ликвидировать ручные операции по измерению конечного радиуса намотки, расчет максимальной вытяжки и устранить операцию отбраковки сновальных паковок. Введение обратной связи по радиусу обеспечивает более равномерную вытяжку при сматывании паковок на стойке шлихтовальной машины, ликвидацию мягких отходов и выравнивание линейной плотности пряжи при ее наматывании на сновальные валы, что позволяет улучшить качество вырабатываемой ткани.

Технический результат способа формирования ткацких навоев, заключающегося в наматывании на сновальные валы основных нитей с равной длиной, определяемой через количество оборотов вала, и в последующем сматывании нитей с валов при их равной угловой скорости, достигается тем, что для проектирования сновальных валов с заранее заданными параметрами используют в качестве аппроксимирующей функции спираль Архимеда, плотность намотки изменяют по линейно убывающему закону, используя ступенчатую интерполяцию, задают параметры намотки: начальную плотность намотки, среднюю объемную плотность, величину теоретического приращения радиуса, в течение которого отвод уплотняющего вала осуществляют программным регулятором, и величину минимального теоретического приращения радиуса намотки. После этого рассчитывают конечный радиус и конечное число оборотов сновальной паковки, количество оборотов, в течение которых отвод уплотняющего вала осуществляют только программным регулятором, максимальное количество импульсов с пиноли сновальной машины, соответствующее величине минимального теоретического приращения радиуса намотки, общее количество отводов на всю паковку и число участков аппроксимации, а также количество отводов уплотняющего вала, приходящихся на один участок аппроксимации. После расчета перечисленных параметров намотки в память вычислительного блока заносят конечное число оборотов, максимальное количество импульсов с пиноли сновальной машины, величину минимального приращения радиуса намотки, количество оборотов, в течение которых отвод уплотняющего вала осуществляют только программным регулятором и количество отводов, приходящихся на один участок аппроксимации. При работе сновальной машины вычислительный блок считает количество импульсов с пиноли сновальной машины и в случае их равенства расчетному максимальному количеству импульсов с пиноли сновальной машины он выдает команду переместить уплотняющий вал на величину минимального теоретического приращения радиуса намотки, одновременно вычислительный блок считает количество отводов, приходящихся на один участок аппроксимации, и при их равенстве расчетному значению максимальное количество импульсов с пиноли сновальной машины уменьшается на постоянную величину и заносится в память вычислительного блока как новая константа, вычислительный блок считает также обороты, в течение которых отвод уплотняющего вала осуществляют только программным регулятором, если их количество станет равным расчетному значению, то дальнейший подсчет прекращается, и с этого момента осуществляется фактическое измерение радиуса намотки, производится его сравнение с теоретическим радиусом, который получают путем суммирования величин минимального теоретического приращения радиуса намотки, определяют знак отклонения фактического радиуса от теоретического и в зависимости от него либо уменьшают величину минимального теоретического приращения радиуса намотки, либо увеличивают ее. После наматывания партии сновальных валов задают требуемое значение вытяжки и при сматывании нитей со сновальных валов на стойке шлихтовальной машины регулируют реальную вытяжку, сравнивая ее с заданным значением. Фактический радиус намотки сновальных паковок измеряется за восемь оборотов сновального вала путем подсчета импульсов с роликового датчика, контактирующего с поверхностью намотки, в соответствии с формулой

ρ= 1,989•10-4•n0, м,

где n0 - число импульсов с роликового датчика.

Пример осуществления способа

Для эффективного сматывания сновальных паковок в шлихтовании необходимо прежде всего выбрать математическую модель процесса наматывания сновальных паковок. Исходя из практической целесообразности, в качестве аппроксимирующих функций обычно используют простые математические выражения [5] . В связи с этим аппроксимирующей функцией была выбрана спираль Архимеда [6] . Рассмотрим конкретный пример расчета коэффициентов математической модели для хлопчатобумажной пряжи. Исходные данные для расчета: длина снования L= 21300 м, линейная плотность пряжи Т= 185•10-7 кг/м (18,5 текс), количество нитей в заправке М= 423, начальная плотность намотки γн= 505,6 кг/м3; средняя объемная плотность γср= 486,35 кг/м3, радиус ствола сновального вала ρ0= 0,12 м, рассадка фланцев Н= 1,4 м, величина теоретического приращения радиуса намотки Δρm= 6•10-3 м, в течение которого отвод уплотняющего вала осуществляется программным регулятором, величина минимального теоретического приращения радиуса намотки Δρ= 1,989•10-4 м.

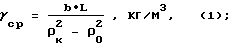

1. Рассчитаем конечный радиус ρк намотки, используя общеизвестную формулу для определения средней объемной плотности намотки

где

2. Рассчитываем конечное число оборотов К1, исходя из математической модели, представленной в работе [6]

ρк = 2πK1aср+ ρ0;

где аср - средняя скорость перемещения уплотняющего вала при формировании паковки, м/рад (координаты полярные).

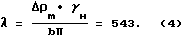

3. Рассчитываем количество оборотов λ, в течение которых отвод уплотняющего вала осуществляется программным регулятором

4. Рассчитываем максимальное количество импульсов К2max с пиноли сновальной машины, через которое производится отвод уплотняющего вала на величину минимального теоретического приращения радиуса намотки Δρ:

ρ = 2πnaн+ ρ0;

при μ= 8

где n - количество оборотов сновального вала, через которое производится отвод уплотняющего вала на величину минимального теоретического приращения радиуса намотки Δρ; μ - число меток на пиноли сновальной машины; ан - начальная скорость перемещения уплотняющего вала, м/рад.

5. Рассчитываем конечное число импульсов К2к с пиноли сновальной машины, через которое производится отвод уплотняющего вала на величину Δρ:

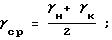

γк = 2γср- γн;

при μ= 8

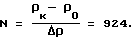

6. Рассчитываем количество Δ участков аппроксимации

при W = 1

где W - постоянная величина, на которую уменьшается K2mах. С учетом выражений (5) и (6) количество участков аппроксимации можно записать следующим образом:

7. Рассчитываем общее количество отводов уплотняющего вала, приходящихся на всю паковку

8. Рассчитываем количество отводов уплотняющего вала, приходящихся на один участок аппроксимации

При обычных расчетах используются формулы (2, 3, 4, 5 и 8). После расчета перечисленных параметров намотки в память вычислительного блока заносятся радиус ствола сновального вала ρ0, конечное число оборотов К1, максимальное количество импульсов с пиноли сновальной машины К2max, величина минимального приращения радиуса намотки Δρ, количество оборотов λ, в течение которых отвод уплотняющего вала осуществляется только программным регулятором, и количество отводов К3, приходящихся на один участок аппроксимации, а также величина Δρ-ψ, на которую отводится уплотняющий вал, если фактический радиус намотки больше теоретического и величина Δρ+ψ, если фактический радиус меньше теоретического. Величины ρ0, Δρ, λ, Δρ-ψ и Δρ+ψ заносятся в постоянное запоминающее устройство вычислительного блока, так как они в процессе работы устройства не изменяются. Величины К1, К2max, К3 заносятся в оперативную память вычислительного блока с помощью двоично-десятичных переключателей, так как они могут менять свои значения в зависимости от изменения параметров намотки - длины снования, линейной плотности пряжи, начальной и средней объемной плотности паковки.

В состав устройства (см. чертеж), осуществляющего заявленный способ, входят двоично-десятичный переключатель 1 для набора конечного числа оборотов К1 и ввода его в оперативную память вычислительного блока, двоично-десятичный переключатель 2 для набора максимального количества импульсов К2max c пиноли сновальной машины и ввода его в оперативную память вычислительного блока, двоично-десятичный переключатель 3 для набора количества отводов К3, приходящихся на один участок аппроксимации, и ввода его в оперативную память вычислительного блока, вычислительный блок 4, обеспечивающий реализацию операций разработанного способа отвода уплотняющего вала, датчик количества импульсов с пиноли сновальной машины 5, датчик числа импульсов с накладного роликового датчика 6, исполнительное устройство с редуктором 7, уплотняющий вал сновальной машины 8 и сновальный вал 9.

Перед началом работы в регистры памяти вычислительного блока 4 заносятся с помощью двоично-десятичных переключателей 1, 2, 3 коэффициенты К1, К2max и К3. После этого уплотняющий вал 8 подводится к стволу сновальной паковки и машина пускается в работу.

На пиноли сновальной машины установлен обруч, имеющий восемь меток, и за один оборот сновального вала датчик количества импульсов с пиноли сновальной машины выдает на свой выход восемь импульсов. В памяти вычислительного блока 4 организуется счетчик текущего количества оборотов Кm, счетчик текущего количества оборотов λm, в течение которых отвод уплотняющего вала осуществляется только программным регулятором, счетчик текущего количества импульсов К2 с пиноли сновальной машины для осуществления отводов уплотняющего вала на величину минимального теоретического приращения радиуса намотки Δρ, счетчик текущего количества теоретических отводов Nm, счетчик текущего количества отводов уплотняющего вала К3ОТВ, приходящихся на один участок аппроксимации, счетчик числа участков аппроксимации, счетчик оборотов ki для подсчета восьми оборотов сновального вала и счетчик числа импульсов n0 с роликового датчика 6.

В процессе работы сновальной машины вычислительный блок 4 считает количество импульсов К2 с пиноли сновальной машины и при равенстве их максимальному количеству импульсов K2mах с пиноли сновальной машины он выдает команду на исполнительный механизм 7, который отводит уплотняющий вал на величину Δρ. После этого счетчик максимального количества импульсов с пиноли сновальной машины обнуляется и процесс повторяется. Одновременно счетчик количества отводов уплотняющего вала, приходящихся на один участок аппроксимации, осуществляет счет фактического числа отводов уплотняющего вала К3отв. Как только фактическое число отводов уплотняющего вала К3отв окажется равным К3, то число K2mах уменьшается на постоянную величину W и в регистре вычислительного блока будет записана новая константа K2max -W, a накапливающееся в счетчике количество импульсов К2 с пиноли сновальной машины будет уже сравниваться с новой константой, которая в свою очередь снова уменьшается на величину W при очередном сравнении фактического числа отводов уплотняющего вала К3отв со значением К3.

Такой режим работы будет продолжаться до тех пор, пока в счетчике количества оборотов λm, в течение которых отвод уплотняющего вала осуществляется только программным регулятором, не накопится количество оборотов, равное λ. При равенстве количества оборотов λm расчетной величине λ программный регулятор заканчивает свою работу, т. е. прекращается подсчет количества оборотов λm и прекращается отвод на заданную величину Δρ. C этого момента периодически за восемь оборотов сновального вала счетчик импульсов с роликового датчика 6 обеспечивает счет импульсов n0, которые используются для расчета фактического радиуса в соответствии с формулой

ρ= 1,989•10-4•n0, м,

где n0 - число импульсов с роликового датчика.

Фактическое значение радиуса намотки хранится в специальном регистре памяти и каждый раз обновляется при очередном цикле измерения. Формула (9) получена из общеизвестного выражения

где V - линейная скорость на сновальном валу, ω - угловая скорость сновального вала.

Линейная скорость определяется с помощью накладного роликового датчика, имеющего длину окружности 300 мм и диск с числом прорезей 30

где t - время наработки заданной длины нитей, L0= 300/30= 10 мм.

Угловая скорость определяется с помощью бесконтактного датчика, фиксирующего обороты сновального вала

где k= 8 - число оборотов сновального вала за время наработки заданной длины нитей.

Подставив значения линейной и угловой скорости в формулу (10), а также числовые значения для L0 и k, получим выражение для определения радиуса намотки

Вычислительный блок, также как и в начале намотки, продолжает считать количество импульсов К2 с пиноли сновальной машины, а при их равенстве максимальному количеству импульсов с пиноли сновальной машины K2max-νW,, (где ν - число участков аппроксимации на момент сравнения) он производит сравнение фактического радиуса намотки, вычисленного по формуле (9), с теоретическим. Теоретический радиус намотки ρm/ определяется по формуле

ρm = Nm•Δρ+ρ0, (14)

где Nm - текущее количество отводов уплотняющего вала.

Если в момент сравнения фактический радиус намотки больше теоретического, то отвод осуществляется на величину Δρ-ψ. Если же в момент сравнения фактический радиус намотки меньше теоретического, то отвод осуществляется на величину Δρ+ψ. В остальном режим работы устройства остается прежним. Работа устройства продолжается до тех пор, пока число оборотов Кm, накапливающееся в счетчике текущего количества оборотов, не сравняется с конечным числом оборотов K1. В момент сравнения вычислительный блок 4 выдает потенциал для останова сновальной машины, и цикл намотки сновальной паковки заканчивается. Результаты формирования сновальных паковок по предлагаемому способу представлены в таблице. Анализ этих результатов показывает, что радиусы намотки текущие и конечные остаются практически постоянными, несмотря на изменение натяжения снующейся пряжи и ее линейной плотности в диапазоне от 18,0 до 18,5 текс. Это означает, что в процессе формирования сновальных паковок происходит выравнивание линейной плотности пряжи. Сформированные таким способом сновальные валы не требуют определения статистических характеристик по конечному радиусу намотки, а также определения максимально возможной вытяжки. Это устраняет ручные операции по измерению конечных радиусов намотки и проведение соответствующих расчетов по определению максимально возможной вытяжки. Полученные новым способом идентичные паковки можно сразу разматывать в соответствии со способом [3] , задав предварительно требуемую вытяжку. Применение нового способа формирования идентичных сновальных паковок позволяет получить любую структуру намотки, в том числе и с постоянной послойной плотностью [7] . Наличие равных конечных и текущих радиусов гарантирует при разматывании таких паковок на стойке шлихтовальной машины с равной угловой скоростью одинаковую вытяжку и практически полную ликвидацию отходов мягкой пряжи.

Источники информации

1. А. с. 690094 СССР, МКИ D 02 H 13/14, B 65 H 59/00, B 65 H 77/00. Способ формирования ткацких навоев / В. Л. Маховер, Е. Д. Ефремов (СССР). - 2526718/28-12. Заявлено 15.09.77. Опубл. 05.10.79. Бюл. 37.

2. Маховев В. Л. Анализ процессов и совершенствование технологических условий в различных зонах шлихтовальной машины: Автореф. Дис. . . . д-ра техн. наук / Костромской технологический институт. - Кострома, 1990.

3. Пат. 2061807 РФ, МКИ D 02 H 13/28. Способ формирования ткацких навоев и устройство для его осуществления / Ю. К. Кутьин, В. Л. Маховер, Н. И. Генварев, С. К. Паникратов, А. Ю. Кутьин и др. (РФ). - 5051285/12. Заявлено 06.07.92. Опубл. 10.06.96. Бюл. 16.

4. Пат. 1631923 СССР, МКИ B 65 H 77/00. D 02 H 13/10. Спсоб управления намоткой паковок с одинаковой структурой и устройство для его осуществления / Ю. К. Кутьин, Н. И. Генварев, А. Н. Смирнов и др. (СССР). - 4449771. Заявлено 30.06.88. Зарегистрирован 01.11.90; гриф: для служебного пользования; экземпляр 000132. Опубл. 10.10.99. Бюл. 28.

5. Кавалеров Г. И. , Мандельштам С. М. . Введение в информационную теорию измерений. - М. : Энергия, 1974.

6. Устройство для контроля плотности и длины намотки нитей на сновальной паковке / Кутьин Ю. К. , Беляев Л. П. , Генварев Н. И. , Смирнов В. Ю. // Текстильная промышленность. - 1988. - 4. - С. 41 - 43.

7. Малоотходная технология формирования ткацкого навоя / Кутьин Ю. К. , Кутьин А. Ю. , Генварев Н. И. , Кавин Н. О. // Текстильная промышленность. - 1998. - 4. - С. 35 - 36.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278913C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ В РУЛОН | 2006 |

|

RU2329939C2 |

| МЕХАНИЗМ ДЛЯ УПЛОТНЕНИЯ НАМОТКИ НА ТКАЦКОМ НАВОЕ ШЛИХТОВАЛЬНОЙ МАШИНЫ | 2001 |

|

RU2188882C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061807C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ИДЕНТИЧНЫХ ПАКОВОК НА ПАРТИОННОЙ СНОВАЛЬНОЙ МАШИНЕ | 2012 |

|

RU2531886C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2014 |

|

RU2564590C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2010 |

|

RU2423562C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2012 |

|

RU2494178C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2015 |

|

RU2613450C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2010 |

|

RU2439218C1 |

Способ относится к текстильной промышленности и предназначен для наматывания нитей основы на ткацкий навой, применяемый на широких или узких ткацких станках. Способ включает формирование на партионной сновальной машине идентичных паковок и разматывание этих паковок на стойке шлихтовальной машины с равными значениями угловой скорости сновальных валов, может быть использован в приготовительном отделе ткацкого производства на шлихтовальных и перегонных машинах. Формирование идентичных сновальных паковок осуществляется с помощью применения универсальной математической модели процесса наматывания пряжи, построенной на основе спирали Архимеда как аппроксимирующей функции. Плотность намотки изменяют по слоям в соответствии с линейно убывающим законом, используя ступенчатую интерполяцию. Математическая модель предназначена для проектирования параметров намотки и расчета величин, необходимых для осуществления принудительного отвода уплотняющего вала от тела намотки. Принудительный отвод уплотняющего вала и его позиционирование в расчетном положении обеспечивают воспроизводство сновальных паковок с одинаковыми текущими и конечными радиусами, количеством оборотов сновального вала и длиной намотанных нитей. Для повышения точности воспроизводства сновальных паковок при формировании используется обратная связь по радиусу намотки, что позволяет в случае отклонения радиуса от расчетной величины производить его коррекцию. Разматывание идентичных паковок на стойке шлихтовальной машины с равными значениями угловой скорости сновальных валов обеспечивает одинаковую вытяжку основы, ее одновременный сход при доработке шлихтовальной партии и повышение качества ткацкого навоя. 1 з. п. ф-лы, 1 ил. , 1 табл.

ρ= 1,989•10-4•n0, м,

где n0 - число импульсов с роликового датчика.

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061807C1 |

| Способ формирования ткацких навоев | 1977 |

|

SU690094A1 |

| Многоцелевая мишенная установка | 2024 |

|

RU2827536C1 |

| US 5027484 A, 02.07.1991 | |||

| US 3440700 A, 29.04.1969. | |||

Авторы

Даты

2002-01-10—Публикация

2000-03-27—Подача