Изобретение относится к текстильной промышленности, а именно к устройствам формирования ткацких навоев в приготовительном отделе ткацкого производства на шлихтовальных и перегонных машинах.

Известно устройство [SU 1631923, В65Н 77/00, D02Н 13/10, опуб. 10.10.1999, Бюл. №28] - [1] управления намоткой паковок с одинаковой структурой, содержащее последовательно соединенные датчики и счетчик текущего числа оборотов паковки, регистр памяти, элемент сравнения и блок управления приводом уплотняющего вала, последовательно соединенные счетчик заданного числа оборотов, формирователь импульсов и элемент задержки, а также задатчик конечного числа оборотов и блок останова. При этом выход датчика числа оборотов дополнительно связан со счетным входом счетчика числа оборотов, R-вход которого подключен к выходу формирователя импульсов и объединен с синхронизирующим входом регистра памяти, информационный вход которого объединен с первым входом элемента сравнения и соединен с выходом счетчика текущего числа оборотов, R-входом подключенным к выходу элемента сравнения, причем второй вход элемента сравнения соединен с задатчиком конечного числа оборотов, выход подключен к блоку останова, а выходы элемента задержки и регистра памяти связаны с входами блока управления приводом уплотняющего вала.

К недостатку устройства управления намоткой паковок с одинаковой структурой следует отнести отсутствие в его составе датчика для измерения текущего фактического радиуса намотки. Поэтому изготовление ствола сновального вала или рассадки фланцев с большими допусками сопровождается случайными погрешностями в текущих и конечных радиусах намотки.

Известно устройство, с помощью которого реализуется способ [RU 2178023, МПК D02Н 13/12, опубликован 10.01.2002, Бюл. №1] - [2] формирования ткацких навоев. В состав устройства входят двоично-десятичный переключатель для набора конечного числа оборотов K1 и ввода его в оперативную память вычислительного блока, двоично-десятичный переключатель для набора максимального количества импульсов K2mах с пиноли сновальной машины и ввода его в оперативную память вычислительного блока, двоично-десятичный переключатель для набора количества отводов K3, приходящихся на один участок аппроксимации, и ввода его в оперативную память вычислительного блока, вычислительный блок, обеспечивающий реализацию операций разработанного способа отвода уплотняющего вала, датчик количества импульсов с пиноли сновальной машины, датчик числа импульсов с накладного роликового датчика, исполнительное устройство с редуктором, уплотняющий вал сновальной машины и сновальный вал.

Фактический радиус намотки ρф сновальных паковок измеряется за восемь оборотов сновального вала путем подсчета импульсов nо с накладного роликового датчика, контактирующего с поверхностью намотки, в соответствии с формулой:

К недостаткам устройств [1] и [2] следует отнести наличие в их составе исполнительного механизма, включающего в себя шаговый двигатель и редуктор. Для управления шаговым двигателем блок управления при расчете угла поворота сначала формирует параллельный код, а затем преобразует его в последовательность импульсов, которая подается на вход шагового двигателя. С приходом каждого импульса вал шагового двигателя поворачивается на строго заданный угол. Частота выдачи с блока управления последовательности импульсов связана только с частотными свойствами применяемого шагового двигателя и совершенно не связана с частотными свойствами контролируемого объекта. Использование такого исполнительного механизма снижает быстродействие устройства и усложняет алгоритм управления формированием намотки.

За прототип принято устройство, реализующее способ формирования ткацких навоев [RU 2278913 РФ, МПК D02Н 13/28, D02Н 3/00, опубл. 27.06.2006, Бюл. №18], содержащее электродвигатель и редуктор, механическую фрикционную муфту с узлом включения-выключения, а также кулачковую пару, первый элемент которой кинематически связан с уплотняющим валом, а второй - через редуктор с электродвигателем.

Недостатком устройства является то, что для изменения тормозного момента фрикционной муфты используется обычный электродвигатель переменного тока, вал которого в момент выключения за счет инерционных масс некоторое время продолжает вращаться. В этом случае снижается точность отслеживания теоретического радиуса намотки.

Технический результат заявляемого изобретения заключается в снижении себестоимости устройства при одновременном повышении точности регулирования за счет устранения выбега.

Указанный технический результат достигается тем, что в устройстве формирования длинномерных материалов в рулон, содержащем датчик текущего количества оборотов, датчик фактического радиуса намотки, блок управления и фрикционную муфту, согласно изобретению оно дополнительно содержит усилитель мощности, масштабирующий усилитель и цифроаналоговый преобразователь, входы которого связаны с блоком управления, а выход через масштабирующий усилитель и усилитель мощности связан со входом электромагнитной муфты.

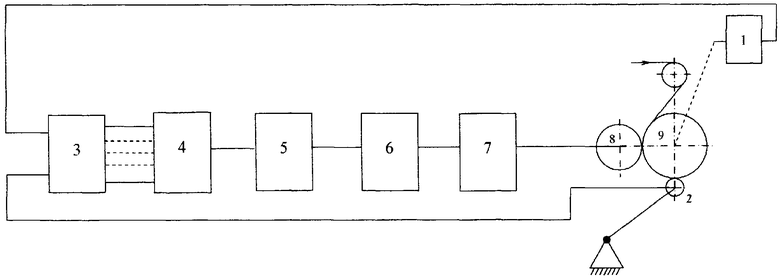

На чертеже представлена структурная схема устройства.

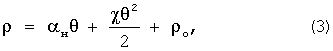

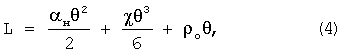

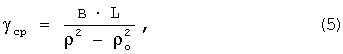

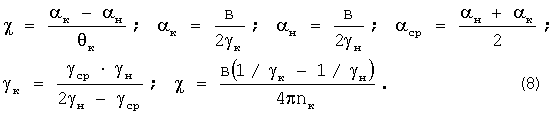

Для наматывания идентичных сновальных паковок и выявления возможности реализации различных математических моделей была выбрана модель, основное уравнение которой описывает линейную зависимость скорости α перемещения уплотняющего вала (координаты полярные) от угла по ворота θ сновальной паковки [Кутьин А.Ю., Кутьин Ю.К. О моделировании процесса формирования цилиндрических паковок рулонного типа//Изв. Вузов. Технология текстильной промышленности. - 2001, №2. C 113-117]:

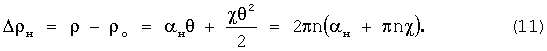

где αн - начальная скорость перемещения точки наматывания по радиусу-вектору, м/рад; θ=2πn - текущий угол поворота сновального вала, рад; n - текущее количество оборотов сновального вала; в=М·Т/π·Н кг/(м2·рад); ρо - радиус ствола сновального вала, м; М - число нитей в заправке; Т - линейная плотность пряжи, кг/м; Н - рассадка фланцев, м; ρ - текущий радиус намотки, м; L - длина нитей, м; γн - начальная плотность намотки, кг/м3; γср - средняя плотность намотки, кг/м3; χ=d2ρ/dθ2 - ускорение в полярных координатах, м/рад2; Δρн - величина номинального теоретического приращения радиуса намотки.

Расчет параметров намотки сновальной паковки производится так же, как и в прототипе [3].

1. Рассчитываем конечный радиус ρк намотки, используя формулу (5) для определения средней объемной плотности:

2. Рассчитываем конечное количество оборотов nк сновального вала исходя из математической модели [3]:

3. Рассчитываем величину ускорения χ.

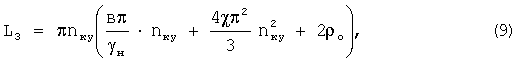

4. Рассчитываем уточненное количество оборотов nку, используя численный метод и формулу (4) при L=L3, и θку=2πnку:

где L3 заданная длина намотки.

5. Рассчитываем уточненный конечный радиус намотки:

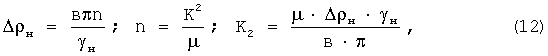

6. Рассчитываем количество импульсов K2 с пиноли сновальной машины, через которое изменяется давление уплотняющего вала на намотку и осуществляется его отвод на величину номинального теоретического приращения Δρн. Для расчета величины K2 используется формула (3):

При n приближающемся к единице выражение πnχ становится очень малым, так как порядок величины χ равен 10-12, и этим членом можно пренебречь, поэтому из (11) с учетом (8) имеем:

где μ - число меток на пиноли сновальной машины.

Устройство для формирования длинномерных материалов в рулон было апробировано на модернизированной сновальной машине СП-140. Для обеспечения работы устройства использовался контроллер ADAM-5510, обладающий виртуальной дисковой операционной системой и достаточно большим объемом оперативной памяти и постоянным запоминающим устройством (ПЗУ) для хранения прикладных программ пользователя. Постоянные величины, которые в процессе работы не меняются, заносятся в ПЗУ. К ним относятся радиус ствола ρо сновального вала и величина номинального теоретического приращения радиуса намотки Δρн. Величины L3, γн, γср, в заносятся в оперативное запоминающее устройство.

В состав заявляемого устройства входят датчик 1 количества импульсов с пиноли сновальной машины, датчик 2 числа импульсов с накладного роликового датчика, блок управления 3, цифроаналоговый преобразователь 4, масштабирующий усилитель 5, усилитель мощности 6, электромагнитная муфта 7, обеспечивающая изменение давления на намотку, уплотняющий вал 8, сновальный вал 9.

Перед началом работы в блок управления 3 вводится длина намотки L, начальная плотность γн, средняя объемная плотность γср намотки и коэффициент в. Ввод исходных данных осуществляется аналогично прототипу [3] (на фиг.1 устройство ввода не показано), после чего блок управления 3 производит расчеты в соответствии с пунктами 1÷6, по которым он выдает сигнал о готовности к работе. Уплотняющий вал 8 подводится к стволу сновального вала и машина пускается в работу.

На пиноли сновальной машины установлен обруч, имеющий восемь меток, и за один оборот сновального вала 9 датчик 1 количества импульсов с пиноли сновальной машины выдает на свой выход восемь импульсов. В памяти блока управления 3 организуются: счетчик текущего количества оборотов n; счетчик количества импульсов с пиноли сновальной машины K2; счетчик числа импульсов с накладного роликового датчика nо и счетчик Ki для подсчета восьми оборотов сновального вала.

В память блока управления 3 записывается кодовая комбинация, например 111111, и организуется шестиразрядный счетчик. При включении блока управления 3 на его выходе появляется кодовая комбинация 111111. Эта кодовая комбинация преобразуется с помощью цифроаналогового преобразователя 4 в аналоговое напряжение. Полученное напряжение с помощью масштабирующего усилителя 5 приводится в соответствие с напряжением питания un электромагнитной муфты 7. После этого с помощью усилителя мощности 6, который обеспечивает необходимый ток, напряжение подается на электромагнитную муфту 7. При включении муфты 7 на полное напряжение происходит блокировка отвода уплотняющего вала 8 от намотки. При выключении электромагнитной муфты 7 для поддержания определенного давления на намотку напряжение не должно падать до нуля. Поэтому организуется шестиразрядный счетчик, кодовые комбинации которого (их 64) определяют величину пониженного напряжения. Минимальная величина пониженного напряжения, которая определяет минимальное усилие Fmin уплотняющего вала 8 на намотку, определяется по формуле:

где uo - постоянное напряжение, приложенное к муфте; λ - число разрядов счетчика.

В качестве начального пониженного напряжения выбирается кодовая комбинация 000001. В блок управления 3 заносится кодовая комбинация, соответствующая максимальному усилию Fmax и минимальному усилию Fmin уплотняющего вала 8.

При пуске сновальной машины в работу на выходе блока управления 3 выставляется кодовая комбинация 111111, которая с помощью цифроаналогового преобразователя 4 преобразуется в аналоговый сигнал. Полученное напряжение через масштабирующий усилитель 5 и усилитель мощности 6 обеспечивает включение электромагнитной муфты 7 на полное напряжение питания un. На вход блока управления 3 начинают поступать импульсы с датчика 1 количества импульсов с пиноли сновальной машины и с датчика 2 числа импульсов с накладного роликового датчика. С этого момента периодически за восемь оборотов сновального вала производится счет импульсов nо с датчика 2 числа импульсов с накладного роликового датчика, которые используются для расчета фактического радиуса намотки в соответствии с формулой (1). Рассчитанное значение фактического радиуса намотки хранится в ячейке памяти блока управления 3 до очередного измерения фактического радиуса. При очередном измерении ρф его значение записывается в ту же ячейку памяти, а старое стирается.

Одновременно блок управления 3 считает импульсы с датчика 1 количества импульсов с пиноли сновальной машины. Как только это число импульсов будет равно величине K2, то проверяется условие: содержимое шестиразрядного счетчика соответствует максимальному усилию Fmax уплотняющего вала. Если нет, то производится расчет теоретического радиуса ρm:

Когда определен теоретический радиус намотки ρm, то производится его сравнение с фактическим радиусом ρф. Если ρф-ρm>Δρн, то к кодовой комбинации 000001 прибавляется 1 и кодовая комбинация 000010 из блока управления 3 выдается на цифроаналоговый преобразователь 4. В этом случае величина пониженного напряжения через масштабирующий усилитель 5 и усилитель мощности 6 подается на электромагнитную муфту 7. Время включения электромагнитной муфты 7 на пониженное напряжение равно величине t, которая выбирается с учетом переходных процессов в электромагнитной муфте. Если давление со стороны намотки больше, чем со стороны уплотняющего вала, то уплотняющий вал отодвигается намоткой. По завершении времени t блок управления 3 выдает на цифроаналоговый преобразователь 4 кодовую комбинацию 111111, который преобразует ее в напряжение и оно через масштабирующий усилитель 5 и усилитель мощности 6 подается на электромагнитную муфту 7. При включении электромагнитной муфты 7 на полное напряжение она блокирует отвод уплотняющего вала 8. Такой режим работы сновальной машины необходим для устранения эксцентриситета и обеспечения абсолютной цилиндричности намотки.

При очередном цикле сравнения теоретического радиуса намотки ρm с фактическим ρф, если ρф-ρm>Δρн, то к предыдущей кодовой комбинации 000010 прибавляется 1. Блок управления 3 выдает на цифроаналоговый преобразователь 4 кодовую комбинацию 000011, который преобразует ее в напряжение и оно через масштабирующий усилитель 5 и усилитель мощности 6 в течение времени t поддерживается на электромагнитной муфте 7. По завершении времени t блок управления 3 снова выдает на цифроаналоговый преобразователь 4 кодовую комбинацию 111111. Процесс прибавления 1 прекращается, если выполняется условие ρф-ρm≤Δρн. Однако процесс прибавления 1 прекращается и в том случае, если в результате прибавления получается кодовая комбинация, соответствующая максимальному усилию Fmax уплотняющего вала 8.

Если при очередном цикле сравнения теоретического радиуса ρm намотки с фактическим радиусом ρф справедливо неравенство ρф-ρm<-Δρн, то из последней кодовой комбинации вычитается 1. Процесс вычитания 1 прекращается, если выполняется условие ρф-ρm≥-Δρн.

Однако процесс вычитания 1 прекращается и в том случае, если в результате вычитания получается кодовая комбинация, соответствующая минимальному усилию Fmin уплотняющего вала 8.

В процессе работы сновальной машины блок управления 3 каждый раз считает импульсы с датчика 1 количества импульсов с пиноли сновальной машины. Как только это число будет равно величине K2, то проверяются два условия. Первое условие. Кодовая комбинация шестиразрядного счетчика равна кодовой комбинации минимального усилия Fmin уплотняющего вала 8? Если равна, то расчет теоретического радиуса и его сравнение с фактическим радиусом намотки не производится, а к кодовой комбинации, соответствующей минимальному усилию, прибавляется 1. Второе условие. Кодовая комбинация шестиразрядного счетчика равна кодовой комбинации максимального усилия Fmax уплотняющего вала 8? Если равна, то расчет теоретического радиуса и его сравнение с фактическим радиусом не производится, а из кодовой комбинации, соответствующей максимальному усилию, вычитается 1.

Процесс расчета теоретического радиуса ρm и его сравнение с фактическим радиусом намотки ρф производится через каждые K2 импульсов.

Это происходит до тех пор, пока количество оборотов сновальной паковки, подсчитываемых блоком управления 3, не сравняется с расчетным значением уточненного количества оборотов nку. При равенстве текущего количества оборотов расчетному количеству блок управления 3 выдает потенциал, который используется для останова сновальной машины. На табло блока управления 3 высвечивается длина намотки, фактический радиус ρф и фактическое количество оборотов сновального вала.

Применение данного устройства для формирования длинномерных материалов в рулон обеспечивает снижение себестоимости при изготовлении и повышение точности регулирования за счет увеличения быстродействия, устранения из его состава электродвигателя и редуктора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ИДЕНТИЧНЫХ ПАКОВОК НА ПАРТИОННОЙ СНОВАЛЬНОЙ МАШИНЕ | 2012 |

|

RU2531886C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278913C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ | 2000 |

|

RU2178023C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2010 |

|

RU2423562C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2014 |

|

RU2564590C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2010 |

|

RU2439218C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2011 |

|

RU2461672C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2012 |

|

RU2499758C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061807C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2012 |

|

RU2494178C1 |

Изобретение относится к текстильной промышленности и может быть использовано в приготовительном отделе ткацкого производства на шлихтовальных и перегонных машинах. Устройство для формирования длинномерных материалов в рулон содержит датчик текущего количества оборотов, датчик фактического радиуса намотки, блок управления и фрикционную муфту. Устройство дополнительно содержит усилитель мощности, масштабирующий усилитель и цифроаналоговый преобразователь, входы которого связаны с блоком управления, а выход через масштабирующий усилитель и усилитель мощности связан с входом электромагнитной муфты. Изобретение позволяет повысить точность регулирования посредством увеличения быстродействия. 1 ил.

Устройство для формирования длинномерных материалов в рулон, содержащее датчик текущего количества оборотов, датчик фактического радиуса намотки, блок управления и фрикционную муфту, отличающееся тем, что оно дополнительно содержит усилитель мощности, масштабирующий усилитель и цифроаналоговый преобразователь, входы которого связаны с блоком управления, а выход через масштабирующий усилитель и усилитель мощности связан с входом электромагнитной муфты.

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278913C2 |

| Устройство для регулирования натяжения длинномерного материала | 1977 |

|

SU623800A1 |

| Устройство для регулирования натяжения длинномерного материала при его размотке | 1990 |

|

SU1775346A1 |

| JP 11322194 A, 24.11.1999 | |||

| JP 54079011 A, 23.06.1979 | |||

| JP 2000289939 A, 17.10.2000 | |||

| JP 61060333 A, 28.03.1986 | |||

| JP 57126630 A, 06.08.1982. | |||

Авторы

Даты

2008-07-27—Публикация

2006-09-18—Подача