Настоящее изобретение относится к активатору катализаторов. В частности, настоящее изобретение касается активатора катализаторов, конкретно предназначенного для применения в процессе полимеризации в растворе α-олефинов. Такой активатор особенно выгоден при использовании в непрерывном процессе полимеризации, в котором катализатор, активатор катализатора и по крайней мере один полимеризуемый мономер непрерывно подают в реактор, работающий в режиме полимеризации в растворе, при непрерывном отводе из него полимеризованного продукта.

В данной области техники уже известно активирование катализаторов Циглера-Натта, в частности таких, которые содержат комплексы металлов Группы 4, содержащие делокализованные π-связанные лигандные группы, путем применения солей кислот Бренстеда, способных к переносу протона с образованием катионного производного такого комплекса металла Группы 4. Предпочтительными солями кислот Бренстеда являются соединения этого типа, содержащие некоординирующийся анион, способный стабилизировать полученный катион металла Группы 4, в частности тетракис(пентафторфенил) борат. Примерами таких активаторов, относящихся к активаторам ионного типа, являются протонированные соли аммония, сульфония или фосфония, раскрытые в патентах US-A-5198401, US-A-5132380, US-A-5470927 и US-A-5153157.

Благодаря тому, что такие активаторы полностью ионизированы и соответствующий анион является в высокой степени некоординирующимся, такие активаторы очень эффективны как активаторы катализаторов полимеризации олефинов. Но плохо то, что такие активаторы, являясь ионными солями, в высшей степени нерастворимы в алифатических углеводородах и недостаточно растворимы в ароматических растворителях. Является желательным большинство процессов полимеризации α- олефинов проводить в алифатических углеводородных растворителях, из-за совместимости таких растворителей с мономером и чтобы уменьшить содержание ароматических углеводородов в полученном полимерном продукте. Обычно активаторы в виде ионных солей нужно подавать в такие процессы полимеризации в виде раствора в ароматическом растворителе, таком, как толуол. Использование даже небольшого количества такого ароматического растворителя для этой цели нежелательно, потому что его необходимо удалять на стадии обезгаживания и отделять от других летучих компонентов, что значительно удорожает и усложняет промышленный процесс. Кроме того, вышеописанные ионные сокатализаторы часто существуют в виде неудобного в обращении маслянистого материала, который не легко дозировать или точно вводить в реакционную смесь.

Таким образом, было бы желательным иметь ионный активатор катализаторов, который можно использовать в процессах полимеризации в растворе с применением алифатического растворителя с конденсированным α-олефиновым мономером. Кроме того, желательно было бы иметь новую форму ионного активатора катализаторов, конкретно предназначенную для применения в непрерывной реакции полимеризации в растворе, требующей регулируемого введения точного количества такого активатора.

В соответствии с настоящим изобретением предлагается активатор катализаторов, содержащий катион, представляющий собой кислоту Бренстеда, способную отдавать протон, и инертный совместимый некоординирующийся анион (активатор), отличающийся растворимостью при 25oC в гексане, циклогексане или метилциклогексане, составляющей по крайней мере 5 мас. %, предпочтительно по крайней мере 7,5 мас. %. Кроме того, в соответствии с настоящим изобретением предлагается способ полимеризации в растворе α-олефина, включающий контактирование одного или нескольких α-олефинов, необязательно в присутствии инертного алифатического, алициклического или ароматического углеводорода, с каталитической системой, содержащей вышеописанный активатор катализаторов.

Применение вышеописанного активатора обеспечивает улучшенное активирование катализаторов. В частности, обеспечиваются повышенные эффективность катализаторов и скорость полимеризации, особенно в условиях полимеризации в растворе, а более всего в условиях непрерывной полимеризации в растворе.

Все ссылки в данном описании на элементы, принадлежащие некоторой группе, относятся к Периодической таблице элементов, опубликованной с предупреждением об авторском праве издательством CRC Press, Inc. , 1989. И любая ссылка на Группу или Группы относится к Группе или Группам, представленным в этой Периодической таблице элементов с использованием системы ИЮПАК (IUPAC) для нумерации групп.

Активаторы по настоящему изобретению имеют следующие дополнительные особенности. Предпочтительными анионами являются те, которые содержат один координационный комплекс с зарядонесущим металлическим или металлоидным ядром, которое (анион) способно уравновешивать заряд активных видов катализаторов (катион металла) при объединении двух компонентов. Кроме того, указанный анион должен быть достаточно лабильным, чтобы быть замещенным олефиновыми, диолефиновыми и ацетиленоненасыщенными соединениями или нейтральными основаниями Льюиса, такими, как простые эфиры, амины или нитрилы. Подходящие металлы включают (но не ограничиваются ими) алюминий, золото и платину. Подходящие металлоиды включают (но не ограничиваются ими) бор, фосфор и кремний. Соединения, содержащие анионы, которые имеют координационные комплексы с одним атомом металла или металлоида, разумеется, хорошо известны и многие, особенно соединения, содержащие один атом бора в анионной части, коммерчески доступны. Поэтому указанные соединения с одним атомом бора являются предпочтительными.

Предпочтительно активаторы катализаторов по настоящему изобретению могут быть представлены следующей общей формулой:

(L*-Н)d+(Ad-),

где L* представляет нейтральное основание Льюиса;

(L*-H)* представляет кислоту Бренстеда;

Ad- представляет некоординирующийся совместимый анион, имеющий заряд d-, и

d представляет целое число от 1 до 3.

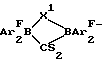

Примеры подходящих анионов формулы Ad- включают стерически защищенные дибор-анионы, соответствующие формуле:

где S представляет алкил, фторалкил, арил или фторарил (причем две группы S дополнительно представляют водород),

ArF представляет фторарил, и

X1 представляет водород или галогенид.

Такие дибор-анионы раскрыты в US-A-5447895.

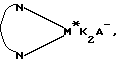

Дополнительными примерами анионов Ad- являются анионы, соответствующие формуле:

[M'k+Qn'] d-,

где k представляет целое число от 1 до 3;

n' представляет целое число от 2 до 6;

n'-k= d;

M' представляет элемент, выбранный из Группы 13 Периодической системы элементов; и

Q независимо от каждого случая появления выбран из гидрида, диалкиламидо, галогенида, алкоксида, арилоксида, гидрокарбила и галогензамещенных гидрокарбильных радикалов, причем Q имеет до 20 углеродных атомов при условии, что не более чем в одном случае появления Q представляет галогенид.

В более предпочтительном варианте d равен единице, то есть противоион имеет один единственный отрицательный заряд и соответствует формуле A-. Содержащие бор активирующие сокатализаторы, которые особенно полезны в настоящем изобретении, могут быть представлены следующей общей формулой:

[L*-H] +[BQ'4] -,

где L* представляет нейтральное основание Льюиса, содержащее азот, серу или фосфор;

B представляет бор в состоянии окисления, равном 3; и

Q' представляет фторзамещенную C1-20 гидрокарбильную группу.

Наиболее предпочтительно Q' представляет в каждом случае появления фторзамещенную арильную группу, в частности пентафторфенильную группу.

Обычно растворимость активаторов катализаторов по настоящему изобретению в алифатических соединениях повышают путем введения одной или нескольких олеофильных групп, таких, как длинноцепочечные алкильные группы, длинноцепочечные алкенильные группы или галоген-, алкокси-, амино-, силил- или гермилзамещенные длинноцепочечные алкильные или длинноцепочечные алкенильные группы, в кислоту Бренстеда, L. Термин "длинноцепочечные" означает группы, имеющие от 10 до 50 неводородных атомов, предпочтительно в неразветвленном виде. Предпочтительно такие группы L содержат от 1 до 3 C10-40 n-алкильных групп с общим числом углеродных атомов от 12 до 100, а более предпочтительно - 2 C10-40 алкильные группы с общим числом углеродных атомов от 21 до 90. Считается, что присутствие таких олеофильных групп делает активатор более растворимым в алифатических жидкостях, что повышает его эффективность активирования катализатора. Понятно, что активатор катализатора может содержать смесь олеофильных групп различной длины. Например, один из подходящих активаторов представляет собой протонированную соль аммония, полученную из коммерчески доступного длинноцепочечного амина, содержащего смесь двух C14, C16 или C18 алкильных групп и одной метильной группы. Такие амины производит Witco Corp. под торговым знаком KemamineTM Т9701 и Akzo-Nobel под торговым знаком ArmeenTM М2НТ. Предлагаемые активаторы могут быть использованы при более низких концентрациях (по количеству металлокомплекса), чем известные сокатализаторы, с обеспечением эквивалентной или повышенной эффективности (производительности) катализаторов.

Иллюстративными (но не ограничивающими) примерами соединений бора, которые могут быть использованы в качестве ионных активирующих сокатализаторов в настоящем изобретении, являются соли трехзамещенного аммония, такие, как:

децилди(метил)аммонийтетракис(пентафторфенил)борат,

додецилди(метил)аммонийтетракис(пентафторфенил)борат,

детрадецилди(метил)аммонийтетракис(пентафторфенил)борат,

гексадецилди(метил)аммонийтетракис(пентафторфенил)борат,

октадецилди(метил)аммонийтетракис(пентафторфенил)борат,

эйкозилди(метил)аммонийтетракис(пентафторфенил)борат,

метилди(децил)аммонийтетракис(пентафторфенил)борат,

метилди(додецил)аммонийтетракис(пентафторфенил)борат,

метилди(тетрадецил)аммонийтетракис(пентафторфенил)борат,

метилди(гексадецил)аммонийтетракис(пентафторфенил)борат,

метилди(октадецил)аммонийтетракис(пентафторфенил)борат,

метилди(эйкозил)аммонийтетракис(пентафторфенил)борат,

тридециламмонийтетракис(пентафторфенил)борат,

тридодециламмонийтетракис(пентафторфенил)борат,

тритетрадециламмонийтетракис(пентафторфенил)борат,

тригексадециламмонийтетракис(пентафторфенил)борат,

триоктадециламмонийтетракис(пентафторфенил)борат,

триэйкозиламмонийтетракис(пентафторфенил)борат,

децилди(н-бутил)аммонийтетракис(пентафторфенил)борат,

додецилди(н-бутил)аммонийтетракис(пентафторфенил)борат,

октадецилди(н-бутил)аммонийтетракис(пентафторфенил)борат,

N, N-дидодециланилинийтетракис(пентафторфенил)борат,

N-метил-N-додециланилинийтетракис(пентафторфенил)борат,

N, N-ди(октадецил)(2,4,6-триметиланилиний)тетракис (пентафторфенил)борат,

циклогексилди(додецил)аммонийтетракис(пентафтор фенил)борат, и

метилди(додецил)аммонийтетракис-(2,3,4,6-тетрафторфенил)борат.

Можно также назвать подходящие, аналогичным образом защищенные соли сульфония или фосфония, такие, как

ди(децил)сульфонийтетракис(пентафторфенил)борат,

(н-бутил)додецилсульфонийтетракис(пентафторфенил)борат,

тридецилдифосфонийтетракис(пентафторфенил)борат,

ди(октадецил)метилфосфонийтетракис(пентафторфенил)борат и

три(тетрадецил)фосфонийтетракис(пентафторфенил)борат.

Предпочтительными активаторами являются ди(октадецил) метиламмонийтетракис(пентафторфенил)борат и ди(октадецил) (н-бутил) аммонийтетракис (пентафторфенил) борат.

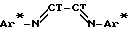

Подходящие катализаторы для применения в настоящем изобретении включают любое соединение или комплекс металла Групп 3-10 Периодической таблицы элементов, которое (ый) можно активировать с обеспечением возможности внедрения в олефины и их полимеризации, используя предлагаемые активаторы в виде солей аммония. Примеры включают производные диимина металла Группы 10, соответствующие формуле: где

где  представляет

представляет

M* представляет Ni(II) или Pd (II),

К представляет галоген, гидрокарбил или гидрокарбилокси;

Ar* представляет арильную группу, в частности 2,6-диизопропилфенильную или анилиновую группу;

CT-CT представляет 1,2-этандиил, 2,3-бутандиил или вид конденсированной циклической системы, где две группы T вместе представляют 1,8-нафтандиил; и

A- представляет инертный некоординирующийся анион.

Вышеописанные катализаторы раскрыты by M. Brookhart, et al. , в J. Am. Chem. Soc. , 118, 267-268 (1996) и J. Am. Chem. Soc. , 117, 6414-6415 (1995), как активные катализаторы полимеризации, в частности полимеризации α-олефинов, одних или в сочетании с полярными сомономерами, такими, как винилхлорид, алкилакрилаты и алкилметакрилаты.

Дополнительные катализаторы включают производные металлов Групп 3, 4 или лантанидов, находящихся в формальной степени окисления +2, +3 или +4. Предпочтительные соединения включают металлокомплексы, содержащие от 1 до 3 π-связанных анионных или нейтральных лигандных групп, которые могут быть циклическими или нециклическими делокализованными π-связанными анионными лигандными группами. Примерами таких π-связанных анионных лигандных групп являются конъюгированные или неконъюгированные циклические или нециклические диенильные группы, аллильные группы, боратабензольные группы и apеновые группы. Термин " π-связанные" означает, что лигандная группа связана с переходным металлом путем обобществления электронов из частично делокализованной π-связи.

Каждый атом в делокализованной π-связанной группе может быть независимо замещен радикалом, выбранным из группы, состоящей из водорода, галогена, гидрокарбила, галогенгидрокарбила, гидрокарбилзамещенных металлоидных радикалов, в которых металлоид выбран из Группы 14 Периодической таблицы элементов, и таких гидрокарбильных или гидрокарбилзамещенных металлоидных радикалов, дополнительно замещенных фрагментом, содержащим гетероатом Группы 15 или 16. Термин "гидрокарбил" охватывает C1-20-неразветвленные, разветвленные и циклические алкильные радикалы, C6-20- ароматические радикалы, C7-20- алкилзамещенные ароматические радикалы и C7- 20 арилзамещенные алкильные радикалы. Кроме того, два или несколько таких радикалов могут вместе образовывать конденсированные циклические системы или могут образовывать металлоцикл с металлом. Подходящие гидрокарбилзамещенные металлоидоорганические радикалы включают моно-, ди- или трехзамещенные металлоидоорганические радикалы элементов Группы 14, в которых каждая из гидрокарбильных групп содержит от 1 до 20 углеродных атомов.

Примеры подходящих гидрокарбилзамещенных металлоидоорганических радикалов включают триметилсилильную, триэтилсилильную, этилдиметилсилильную, метилдиэтилсилильную, трифенилгермильную и триметилгермильную группы. Примеры фрагментов, содержащих гетероатомы Группы 15 или 16, включают аминовые, фосфиновые, простые эфирные или простые тиоэфирные фрагменты или их двухвалентные производные, например амидные, фосфидные, простые эфирные или простые тиоэфирные группы, связанные с переходным металлом или лантанидом и связанные с гидрокарбильной группой или с гидрокарбилзамещенной группой, содержащей металлоид.

Примеры подходящих анионных делокализованных π- связанных групп включают циклопентадиенильную, инденильную, флуоренильную, тетрагидроинденильную, тетрагидрофлуоренильную, октагидрофлуоренильную, пентадиенильную, циклогексадиенильную, дигидроантраценильную, гексагидроантраценильную, декагидроантраценильную группы и боратабензольные группы, а также их C1-10 гидрокарбилзамещенные или C1-10 гидрокарбилзамещенные силилзамещенные производные. Предпочтительными анионными делокализованными π-связанными группами являются циклопентадиенил, пентаметилциклопентадиенил, тетраметилциклопентадиенил, тетраметилсилилциклопентадиенил, инденил, 2,3-диметилинденил, флуоренил, 2-метилинденил, 2-метил-4-фенилинденил, тетрагидрофлуоренил, октагидрофлуоренил и тетрагидроинденил.

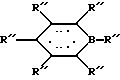

Боратабензолы представляют собой анионные лиганды, которые являются боросодержащими аналогами бензола. Они уже известны в данной области техники и описаны by G. Herberich, et al. , в Organometallics, 14, 1, 471-480 (1995). Предпочтительные боратабензолы соответствуют формуле:

где R'' выбран из группы, состоящей из гидрокарбила, силила или гермила, причем R'' имеет до 20 неводородных атомов. В комплексах, включающих двухвалентные производные таких делокализованных π- связанных групп, один их атом связан посредством ковалентной связи или ковалентно связанной двухвалентной группы с другим атомом комплекса с образованием системы с мостиковой связью.

Подходящим классом катализаторов являются комплексы переходных металлов, соответствующие соединению формулы:

L1MXmX'nX''p (или его димеру)

где L представляет анионную делокализованную π- связанную группу, которая связана с М и содержит до 50 неводородных атомов, причем, хотя это и не обязательно, две группы L могут быть соединены вместе с образованием структуры с мостиковой связью и также необязательно одна группа L может быть связана с X;

M представляет металл Группы 4 Периодической таблицы элементов в формальной степени окисления +2, +3 или +4;

X представляет необязательный двухвалентный заместитель, имеющий до 50 неводородных атомов, который вместе с L образует металлоцикл с M;

X' представляет необязательный нейтральный лиганд, имеющий до 20 неводородных атомов;

X'' в каждом случае представляет одновалентный анионный фрагмент, имеющий до 40 неводородных атомов, две группы X'' могут быть, хотя и не обязательно, ковалентно связаны вместе с образованием двухвалентного дианионного фрагмента с обеими валентностями, связанными с М, или две группы X'' могут необязательно ковалентно связаны друг с другом с образованием нейтрального конъюгированного или неконъюгированного диена, π- связанного с М (при этом М находится в степени окисления +2), или также необязательно одна или несколько групп X'' и одна или несколько групп X' могут быть связаны друг с другом с образованием фрагмента, который ковалентно связан с М и координирован с ним посредством функциональной группы основания Льюиса;

1 представляет 0, 1 или 2;

m представляет 0 или 1;

n представляет число от 0 до 3;

p представляет целое число от 0 до 3; и

сумма l+m+p равна формальной степени окисления М, за исключением, когда две группы X'' вместе образуют нейтральный конъюгированный или неконьюгированный диен, π- связанный с М, и в этом случае сумма 1+m равна формальной степени окисления М.

Предпочтительные комплексы включают те, которые содержат либо одну, либо две группы L. Последние комплексы включают те, которые содержат мостиковую группу, связывающую две группы L. Предпочтительными мостиковыми группами являются те, которые соответствуют формуле (ER* 2)x, где E представляет кремний, германий, олово или углерод, R* в каждом случае независимо представляет водород или группу, выбранную из силила, гидрокарбила, гидрокарбилокси и их комбинаций, причем R* имеет до 30 атомов углерода или кремния, и x представляет 1-8. Предпочтительно R* в каждом случае независимо представляет метил, этил, пропил, бензил, трет-бутил, фенил, метокси, этокси или фенокси.

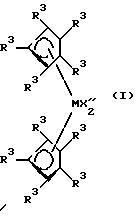

Примерами комплексов, содержащих две группы L, являются соединения, соответствующие формуле:

или

где M представляет титан, цирконий или гафний, предпочтительно цирконий или гафний, в формальной степени окисления +2 или +4;

R3 в каждом случае независимо выбран из группы, состоящей из водорода, гидрокарбила, силила, гермила, циано, галогена и их комбинаций, причем R3 имеет до 20 неводородных атомов, или соседние группы R3 вместе образуют двухвалентное производное (то есть гидрокарбадиильную, силадиильную или гермадиильную группу), в результате чего образуется конденсированная циклическая система, и

X'' в каждом случае независимо представляет анионную лигандную группу, имеющую до 40 неводородных атомов, или две группы X'' вместе образуют двухвалентную анионную лигандную группу, имеющую до 40 неводородных атомов, или вместе представляют собой конъюгированный диен, имеющий от 4 до 30 неводородных атомов, с образованием π- комплекса с M, при этом M находится в формальной степени окисления +2, а

R*, E и x - такие, как определенные выше.

Вышеописанные металлокомплексы особенно пригодны для получения полимеров, имеющих стереорегулярную молекулярную структуру. При этом является предпочтительным, чтобы комплекс обладал Cs симметрией или хиральной стереожесткой структурой. Примерами первого типа являются соединения, обладающие разными делокализованными π- связанными системами, такими, как одна циклопентадиенильная группа и одна флуоренильная группа. Подобные системы на основе Ti(IV) или Zr(IV) были раскрыты для получения синдиотактических олефиновых полимеров у Ewen, et al. , J. Am. Chem. Soc. 110, 6255-6256 (1980). Примеры хиральных структур включают рацемические бис-инденильные комплексы. Подобные системы на основе Ti(IV) или Zr(IV) были раскрыты для получения изотактических олефиновых полимеров у Wild et al. , J. Organomet. Chem. , 232, 233-47 (1982).

Примерами лигандов с мостиковой связью, содержащих две π- связанные группы, являются (диметилсилил-бис(циклопентадиенил)), (диметилсилил-бис(метилциклопентадиенил)), (диметилсилил-бис(этилциклопентадиенил)), (диметилсилил-бис(трет- бутилциклопентадиенил)), (диметилсилил-бис(тетраметилциклопентадиенил)), (диметилсилил-бис(инденил)), (диметилсилил-бис(тетрагидроинденил)), (диметилсилил-бис(флуоренил)), (диметилсилил-бис(тетрагидрофлуоренил)), (диметилсилил-бис(2-метил-4-фенилинденил)), (диметилсилил-бис(2-метилинденил)), (диметилсилил-циклопентадиенил-флуоренил), (диметилсилил-циклопентадиенил- октагидрофлуоренил), (диметилсилил-циклопентадиенил-тетрагидрофлуоренил), (1,1,2,2-тетраметил-1,2-дисилил-бис-циклопентадиенил), (1,2-бис(циклопентадиенил)-этан) и (изопропилиден-циклопентадиенил-флуоренил).

Предпочтительные группы X'' выбраны из гидридной, гидрокарбильной, силильной, гермильной, галогенгидрокарбильной, галогенсилильной, силилгидрокарбильной и аминогидрокарбильной групп или две группы X'' вместе образуют двухвалентное производное конъюгированного диена или же вместе они образуют нейтральный π- связанный конъюгированный диен. Наиболее предпочтительными группами X'' являются C1-20 гидрокарбильные группы.

Еще один класс металлокомплексов, используемых в настоящем изобретении, соответствует соединениям описанной ранее формулы L1MXmX'nX''p (или их димерам), где X представляет двухвалентный заместитель, имеющий до 50 неводородных атомов, который вместе с L образует металлоцикл с М.

Предпочтительные двухвалентные заместители X включают группы, имеющие до 30 неводородных атомов, содержащих по крайней мере один атом кислорода, серы, бора или элемента Группы 14 Периодической таблицы элементов, непосредственно присоединенный к делокализованной π- связанной группе, и другой атом, выбранный из группы, состоящей из азота, фосфора, кислорода или серы, который ковалентно связан с М.

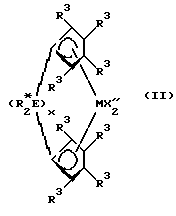

Предпочтительный класс таких координационных комплексов металла Группы 4, используемых в соответствии с настоящим изобретением, соответствует формуле:

где M представляет титан или цирконий, предпочтительно титан в формальной степени окисления +2, +3 или +4;

R3 в каждом случае независимо выбран из группы, состоящей из водорода, гидрокарбила, силила, гермила, циано, галогена и их комбинаций, причем R3 имеет до 20 неводородных атомов, или соседние группы R3 вместе образуют двухвалентное производное (то есть гидрокарбадиильную, силадиильную или гермадиильную группу) с образованием в результате этого конденсированной циклической системы,

каждый X'' представляет галоген, гидрокарбильную, гидрокарбилокси- или силильную группу, причем указанная группа имеет до 20 неводородных атомов, или две группы X'' вместе образуют нейтральный C5-30- конъюгированный диен или его двухвалентное производное;

Y представляет -О-, -S-, -NR*-, -PR*-; и

X представляет SiR* 2, CR* 2, SiR* 2SiR* 2, CR* 2CR* 2, CR*= CR*, CR* 2SiR* 2 или GeR* 2 где R* - такой, как определенный выше.

Иллюстративные комплексы металлов Группы 4, которые могут быть использованы при осуществлении настоящего изобретения, включают:

циклопентадиенилтитантриметил,

циклопентадиенилтитантриэтил,

циклопентадиенилтитантриизопропил,

циклопентадиенилтитантрифенил,

циклопентадиенилтитантрибензил,

циклопентадиенилтитан-2,4-диметилпентадиенил,

циклопентадиенилтитан-2,4-диметилпентадиенил-триэтилфосфин,

циклопентадиенилтитан-2,4-диметилпентадиенил-триметилфосфин,

циклопентадиенилтитандиметилметоксид,

циклопентадиенилтитандиметилхлорид,

пентаметилциклопентадиенилтитантриметил,

инденилтитантриметил,

инденилтитантриэтил,

инденилтитантрипропил,

инденилтитантрифенил,

тетрагидроинденилтитантрибензил,

пентаметилциклопентадиенилтитантриизопропил,

пентаметилциклопенталиенилтитантрибензил,

пентаметилциклопентадиенилтитандиметилметоксид,

пентаметилциклопентадиенилтитандиметилхлорид,

бис ( η5-2, 4-диметилпентадиенил)титан,

бис ( η5-2, 4-диметилпентадиенил)титан-триметилфосфин,

бис ( η5-2, 4-диметилпентадиенил)титан-триэтилфосфин,

октагидрофлуоренилтитантриметил,

тетрагидроинденилтитантриметил,

тетрагидрофлуоренилтитантриметил,

(трет-бутиламидо)(1,1-диметил-2,3,4,9,10 -η- 1,4,5,6,7,8-гексагидронафталинил)диметилсилантитандиметил,

(трет-бутиламидо)(1,1,2, З-тетраметил-2,3,4,9,10 -η- 1,4,5,6,7,8-гексагидронафталинил)диметилсилантитандиметил,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил)диметилсилантитандибензил,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) диметилсилантитандиметил,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил)- 1,2-этандиилтитандиметил,

(трет-бутиламидо)(тетраметил -η5- инденил)диметилсилантитандиметил,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) диметилсилантитан (III) 2-(диметиламино)бензил,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) диметилсилантитан (III) аллил,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенид) диметилсилантитан (III) 2,4-диметилпентадиенил,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) диметилсилантитан (II) 1,4-дифенил-1,3-бутадиен,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) диметилсилантитан (II) 1,3-пентадиен,

(трет-бутиламидо)(2-метилинденил)диметилсилантитан (II) 1,4-дифенил-1,3-бутадиен,

(трет-бутиламидо)(2-метилинденил)диметилсилантитан (II) 2,4-гексадиен,

(трет-бутиламидо)(2-метилинденил)диметилсилантитан (IV) 2,3-диметил-1,3-бутадиен,

(трет-бутиламидо)(2-метилинденил)диметилсилантитан (IV) изопрен,

(трет-бутиламидо)(2-метилинденил)диметилсилантитан (IV) 1,3-бутадиен,

(трет-бутиламидо)(2,3-диметилинденил) диметилсилантитан (IV) 2,3-диметил-1,3-бутадиен,

(трет-бутиламидо)(2,3-диметилинденил)диметилсилантитан (IV) изопрен,

(трет-бутиламидо)(2,3-диметилинденил)диметилсилантитан (IV) диметил,

(трет-бутиламидо)(2,3-диметилинденил)диметилсилантитан (IV) дибензил,

(трет-бутиламидо)(2,3-диметилинденил)диметилсилантитан (IV) 1,3-бутадиен,

(трет-бутиламидо)(2,3-диметилинденил)диметилсилантитан (II) 1,3-пентадиен,

(трет-бутиламидо)(2,3-диметилинденил)диметилсилантитан (II) 1,4-дифенил-1,3-бутадиен,

(трет-бутиламидо)(2-метилинденил)диметилсилантитан (II) 1,3-пентадиен,

(трет-бутиламидо)(2-метилинденил)диметилсилантитан (IV) диметил,

(трет-бутиламидо)(2-метилинденил)диметилсилантитан (IV) дибензил,

(трет-бутиламидо)(2-метил-4-фенилинденил)диметилсилантитан (II) 1,4-дифенил-1,3-бутадиен,

(трет-бутиламидо)(2-метил-4-фенилинденил)диметилсилантитан (II) 1,3-пентадиен,

(трет-бутиламидо)(2-метил-4-фенилинденил)диметилсилантитан (II) 2,4-гексадиен,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) диметилсилантитан (IV) 1,3-бутадиен,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) диметилсилантитан (IV) 2,3-диметил-1,3-бутадиен,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) диметилсилантитан (IV) изопрен,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) диметилсилантитан (II) 1,4-дибензил-1,3-бутадиен,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) диметилсилантитан (II) 2,4-гексадиен,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) диметилсилантитан (II) 3-метил-1,3-пентадиен,

(трет-бутиламидо)(2,4-диметилпентадиен-3-ил) диметилсилантитандиметил,

(трет-бутиламидо)(6,6-диметилциклогексадиенил)диметилсилантитандиметил,

(трет-бутиламидо)(1,1-диметил-2,3,4,9,10 -η- 1,4,5,6,7,8-гекcaгидpoнaфтaлин-4-ил)диметилсилантитандиметил,

(трет-бутиламидо)(1,1,2,3-тетраметил-2,3,4,9,10 -η- 1,4,5,6,7,8-гексагидронафталин-4-л)диметилсилантитандиметил,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) метилфенилсилантитан (IV) диметил,

(трет-бутиламидо)(тетраметил -η5- циклопентадиенил) метилфенилсилантитан (II) 1,4-дифенил-1,3-бутадиен,

(трет-бутиламидо)-2-(тетраметил -η5- циклопентадиенил) этандиилтитан (IV) диметил, и

1-(трет-бутиламидо)-2-(тетраметил -η5- циклопентадиенил) этандиилтитан (II) 1, 4-дифенил-1,3-бутадиен.

Комплексы с двумя группами L (включая комплексы с мостиковой связью), пригодные для применения в настоящем изобретении, включают:

бис(циклопентадиенил)цирконийдиметил,

бис(циклопентадиенил)цирконийдибензил,

бис(циклопентадиенил)цирконийметилбензил,

бис(циклопентадиенил)цирконийметилфенил,

бис(циклопентадиенил)цирконийдифенил,

бис(циклопентадиенил)титаналлил,

бис(циклопентадиенил)цирконийметилметоксид,

бис(циклопентадиенил)цирконийметилхлорид,

бис(пентаметилциклопентадиенил)цирконийдиметил,

бис(пентаметилциклопентадиенил)титандиметил,

бис(инденил)цирконийдиметил,

инденилфлуоренилцирконийдиметил,

бис(инденил)цирконийметил(2-(диметиламино)бензил,

бис(инденил)цирконийметилтриметилсилил,

бис(тетрагидроинденил)цирконийметилтриметилсилил,

бис(пентаметилциклопентадиенил)цирконийметилбензил,

бис(пентаметилциклопентадиенил)цирконийдибензил,

бис(пентаметилциклопентадиенил)цирконийметилметоксид,

бис(пентаметилциклопентадиенил)цирконийметилхлорид,

бис(метилэтилциклопентадиенил)цирконийдиметил,

бис(бутилциклопентадиенил)цирконийдибензил,

бис(трет-бутилциклопентадиенил)цирконийдиметил,

бис(этилтетраметилциклопентадиенил)цирконийдиметил,

бис(метилпропилциклопентадиенил)цирконийдибензил,

бис(триметилсилилциклопентадиенил)цирконийдибензил,

диметилсилил-бис(циклопентадиенил)цирконийдиметил,

диметилсилил-бис(тетраметилциклопентадиенил)титан (III) аллил,

диметилсилил-бис(трет-бутилциклопентадиенил)цирконийдихлорид,

диметилсилил-бис(н-бутилциклопентадиенил)цирконийдихлорид,

(метилен-бис(тетраметилциклопентадиенил)титан (III) 2-(диметиламино)бензил,

(метилен-бис(н-бутилциклопентадиенил)титан (III) 2-(диметиламино)бензил,

диметилсилил-бис(инденил)цирконийбензилхлорид,

диметилсилил-бис(2-метилинденил) цирконийдиметил,

диметилсилил-бис(2-метил-4-фенилинденил)цирконийдиметил,

диметилсилил-бис(2-метилинденил)цирконий-1,4-дифенил-1,3-бутадиен,

диметилсилил-бис(2-метил-4-фенилинденил)цирконий (II) 1,4-дифенил-1,3-бутадиен,

диметилсилил-бис(тетрагидроинденил) цирконий (II)

1,4-дифенил-1,3-бутадиен,

диметилсилил-бис(флуоренил)цирконийметилхлорид,

диметилсилил-бис(тетрагидрофлуоренил)цирконий бис (триметилсилил),

(изопропилиден)(циклопентадиенил)(флуоренил)цирконийдибензил, и

диметилсилил(тетраметилциклопентадиенил)(флуоренил)цирконийдиметил.

Разумеется, специалистам в данной области техники очевидно применение и других катализаторов, в частности катали заторов, содержащих другие металлы Группы 4.

Активаторы катализаторов по настоящему изобретению можно также использовать при необходимости в сочетании с три(гидрокарбил)-алюминием, имеющим от 1 до 10 углеродных атомов в каждой гидрокарбильной группе, олигомерным или полимерным алюмоксаном, ди(гидрокарбил)(гидрокарбилокси) алюминием, имеющим от 1 до 20 углеродных атомов в каждой гидрокарбильной или гидрокарбилоксигруппе, или смесью вышеуказанных соединений. Эти соединения алюминия обычно используют из-за их полезной способности удалять примеси, такие, как кислород, вода и альдегиды, из полимеризационной смеси.

Подходящие соединения ди(гидрокарбил)(гидрокарбилокси)-алюминия соответствуют формуле T2 1AlOT2, где T1 представляет C3-6- вторичный или третичный алкил, наиболее предпочтительно изопропил, изобутил или трет-бутил, и T2 представляет C12-30 -алкарильный или аралкильный радикал, наиболее предпочтительно 2,6-ди(трет-бутил)-4-метилфенил, 2,6-ди(трет-бутил)- 4-метилтолил, 2,6-ди(изо-бутил)-4-метилфенил или 4-(3', 5'-ди-трет-бутилтолил)-2,6-ди-трет-бутилфенил.

Предпочтительные соединения алюминия включают соединения C2-6- триалкилалюминия, в частности те, в которых алкильные группы представляют собой этил, пропил, изопропил, н-бутил, изобутил, пентил, неопентил или изопентил, соединения диалкил(арилокси)алюминия, содержащие от 1 до 6 углеродных атомов в алкильной группе и от 6 до 18 углеродных атомов в арильной группе (в частности, (3,5-ди(трет-бутил)-4-метил-фенокси)диизобутилалюминий), метилалюмоксан, модифицированный метилалюмоксан и диизобутилалюмоксан. Молярное отношение соединения алюминия к металлокомплексу составляет предпочтительно от 1: 10000 до 1000: 1, более предпочтительно от 1: 5000 до 100: 1 и наиболее предпочтительно от 1: 100 до 100: 1.

Используемое молярное отношение катализатора к активатору находится в пределах предпочтительно от 1: 10 до 10: 1, более предпочтительно от 1: 5 до 1: 1 и наиболее предпочтительно от 1: 1,5 до 1: 1. При желании можно также использовать смеси активаторов катализаторов по настоящему изобретению.

Подходящие дополнительные полимеризуемые мономеры включают этиленоненасыщенные мономеры, ацетиленовые соединения, конъюгированные или неконъюгированные диены и полиены. Предпочтительные мономеры включают олефины, например альфа-олефины, имеющие от 2 до 20000, предпочтительно от 2 до 20, более предпочтительно от 2 до 8 углеродных атомов, и комбинации из двух или более таких альфа-олефинов. Особенно подходящие альфа-олефины включают, например, этилен, пропилен, 1-бутен, 1-пентен, 4-метилпентен-1, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен или их комбинации, а также длинноцепочечные, с концевым винилом олигомерные или полимерные продукты реакции, образованные во время полимеризации и C10-30- α-олефины, специально добавляемые к реакционной смеси, для того чтобы создать относительно длинноцепочечные ответвления в получаемых полимерах. Предпочтительными альфа-олефинами являются этилен, пропен, 1-бутен, 4-метилпентен-1, 1-гексен, 1-октен и комбинации этилена и/или пропена с одним или несколькими другими такими альфа-олефинами. Другие предпочтительные мономеры включают стирол, галоген- или алкилзамещенные стиролы, тетрафторэтилен, винилциклобутен, 1,4-гексадиен, дициклопентадиен, этилиденнорборнен и 1,7-октадиен. Можно также использовать смеси вышеуказанных мономеров.

В общем полимеризацию можно осуществлять при хорошо известных в данной области техники условиях для реакций полимеризации с помощью катализаторов Циглера-Натта или Каминского-Синна. Можно использовать, по желанию, условия процессов полимеризации в суспензии, в растворе, в газовой фазе или под высоким давлением (периодического или непрерывного типа) или других процессов. Примеры таких хорошо известных процессов полимеризации описаны в WO 88/02009, патентах США N 5084534, N 5405922, N 4588790, N 5032652, N 4543399, N 4564647, N 4522987 и других публикациях. Предпочтительные температуры полимеризации находятся в диапазоне 0-250oC. Предпочтительные давления полимеризации находятся в пределах от атмосферного давления до 3000 атмосфер.

Однако преимущества настоящего изобретения особенно заметны, когда предлагаемую каталитическую систему используют в процессе полимеризации в растворе, предпочтительно при непрерывной полимеризации в растворе, в присутствии алифатического или алициклического жидкого разбавителя. Термин "непрерывная полимеризация" означает, что по крайней мере продукты полимеризации удаляют из реакционной смеси непрерывно, например, путем удаления летучих продуктов из части реакционной смеси. В соответствии с предпочтительным вариантом во время полимеризации в реакционную смесь непрерывно вводят также один или несколько реагентов. Примеры подходящих алифатических или алициклических жидких разбавителей включают углеводороды с неразветвленной или разветвленной цепью, такие, как изобутан, бутан, пентан, гексан, гептан, октан и их смеси; алициклические углеводороды, такие, как циклогексан, циклогептан, метилциклогексан, метилциклогептан и их смеси; и перфорированные углеводороды, такие, как перфорированные C4-10- алканы, и тому подобное. Подходящими разбавителями являются также ароматические углеводороды (в частности, для применения с ароматическими α- oлефинaми, такими, как стирол или циклические алкилзамещенные стиролы), включающие толуол, этилбензол или ксилол, а также жидкие олефины (которые могут действовать как мономеры или сомономеры), включающие этилен, пропилен, бутадиен, циклопентен, 1-гексен, 3-метил-1-пентен, 4-метил-1-пентен, 1,4-гексадиен, 1-октен, 1-децен, стирол, дивинилбензол, аллилбензол, винилтолуол (включая все изомеры в отдельности или в смеси) и тому подобное. Пригодны также смеси указанных разбавителей.

В большинстве реакций полимеризации используемое молярное отношение катализатор-полимеризуемые соединения находится в пределах от 10-12: 1 до 10-1: 1, более предпочтительно от 10-12: 1 до 10-5: 1.

Каталитическую систему по настоящему изобретению можно также использовать в сочетании по крайней мере с одним дополнительным гомогенным или гетерогенным катализатором полимеризации в отдельных реакторах, соединенных последовательно или параллельно, для получения смесей полимеров, имеющих требуемые свойства. Пример такого способа раскрыт в WO 94/00500, эквиваленте заявки U. S. сер. N 07/904770. Более конкретный способ раскрыт в одновременно рассматриваемой заявке U. S. серийный номер 08/10958, поданной 29 января 1993 г.

В сочетании с предлагаемыми активаторами можно также использовать регуляторы молекулярной массы. Примеры таких регуляторов молекулярной массы включают водород, соединения триалкилалюминия или другие известные переносчики кинетической цепи. Особая выгода применения предлагаемых активаторов состоит в способности (в зависимости от условий реакции) обеспечивать получение α-олефиновых гомополимеров и сополимеров с узким молекулярно-массовым распределением при значительно повышенной эффективности катализаторов. Предпочтительные полимеры имеют Mw/Mn менее 2,5, более предпочтительно менее 2,3. Полимерные продукты с таким узким молекулярно-массовым распределением весьма желательны из-за улучшенных прочностных свойств при растяжении.

Понятно, что настоящее изобретение работоспособно в отсутствии любого компонента, который не был конкретно раскрыт. Следующие далее примеры даны для того, чтобы дополнительно иллюстрировать изобретение, и не должны рассматриваться как ограничивающие. Если не указано иное, все части и проценты выражены по массе.

Пример 1

Получение ди(октадецил) метиламмонийтетракис (пентафторфенил)-бората (C18H37)2N(Me) H+B(C6F5)4 -)

ди (актадецил) метиламмонийхлорид ((C18H37)2NMeH+Cl-)

В примерно 50 мл гексана растворяли 0,50 г диоктадецил-метиламина ((C18H37)2N(Me)) (Algrich Chemical). С помощью шприца прибавляли HCl в Et2O (1 М, Aldrich, 1,17 мл) с немедленным образованием белого осадка. Смесь перемешивали несколько часов, после чего фильтровали через фритту средней пористости (10-15 мкм). Оставшееся на фритте твердое вещество промывали дополнительным гексаном, затем высушивали на фритте и наконец под вакуумом. Получили приблизительно 0,56 г продукта в виде белого твердого вещества.

Получение А)

В сухом боксе смешивали в виде твердых веществ в небольшом сосуде 0,50 г LiB(C6F5)4 и 0,38 г (Cl18H37)2N(Me)H+Cl-. Извлекали сосуд из сухого бокса и прибавляли 30 мл дистиллированной воды. LiB(C6F5)4, видимо, растворился, но гидрохлорид амина плавал на поверхности жидкости. Смесь помещали на механический вибратор на один час. В течение этого времени гидрохлорид амина медленно исчезал и вместо него появлялся липкий белый осадок, прилипавший к стенкам сосуда. Через час прибавляли 20 мл толуола и опять помещали смесь на вибратор на 10 мин. Затем смесь выливали в делительную воронку и прибавляли 20 мл насыщенного водного раствора карбоната натрия. Разделяли слои и водный слой удаляли. Органический слой промывали 20 мл H2O, сушили над MgSO4 и фильтровали в трубку Шленка. Затем удаляли под вакуумом летучие вещества, в результате чего осталось бледно-коричневое вязкое масло. Трубку Шленка помещали в сухой бокс и растворяли масло в циклогексане. Пользуясь мерной колбой, доводили этот раствор до 10 мл. Взвешивая трубку Шленка до и после извлечения продукта циклогексаном, определяли массу продукта, которая составила 0,80 г. Приняв молекулярную массу для (C18H37)2N(Me)H+B (C6F5)4 - равной 1216,08 г/моль, вычисляли концентрацию раствора, которая оказалась равной 0,066 М, 10,3 мас. %.

Получение В)

В сухом боксе суспендировали в 25 мл толуола в небольшой склянке 0,50 г LiB(C6F5)4 и 0,42 г (C18H37)2N)(Me)H+Cl-. Извлекали склянку из сухого бокса и прибавляли 20 мл дистиллированной воды. Склянку помещали на вибратор и тщательно перемешивали смесь в течение часа. По окончании этого времени прибавляли 20 мл насыщенного водного раствора карбоната натрия и смесь переносили в делительную воронку. Разделяли слои и водный слой удаляли. Органический слой промывали 20 мл насыщенного Na2CO3, а затем 20 мл H2O, сушили над MgSO4 и фильтровали. Затем удаляли под вакуумом летучие вещества, в результате чего осталось 0,71 г бледно-коричневого масла. Колбу помещали в сухой бокс и растворяли масло в 10 мл смешанных алканов (IsoparTME (Изопар Е), производство Exxon Chemicals Inc. ) с получением раствора концентрации 0,0075 М (9,0 мас. %), который затем дополнительно разбавляли, получив в результате конечную концентрацию раствора 0,0075 М.

Получение C)

В сухом боксе суспендировали в 20 мл циклогексана 0,50 г LiB(C6F5)4 и 0,42 г (C18H37)2N(Me)H+Cl-. Смесь нагревали с обратным холодильником в течение 1,5 ч. Через короткий промежуток времени после начала нагревания раствор стал прозрачным. По окончании времени нагревания с обратным холодильником смесь охлаждали до комнатной температуры и фильтровали через воронку с фриттой средней пористости (10-15 мкм) с использованием вспомогательного кизельгурового фильтрующего материала (Целит). Раствор переносили в четырехунцевую (примерно 120 мл) склянку и извлекали из сухого бокса, кратковременно барботировали азотом и затем возвращали в сухой бокс. Брали аликвоту раствора и путем гравиметрического анализа определяли концентрацию, получив значение 0,022 М (3,4 мас. %).

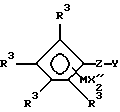

Опыты полимеризации

В реактор с мешалкой емкостью один галлон (3,785 л) загружали растворитель Изопар Е, 1-октен и 5 ммоль водорода. Нагревали реактор до 130oC и заполняли его этиленом до создания избыточного давления 450 фунтов на квадратный дюйм (3,1 МПа). Каталитическую композицию приготавливали в сухом боксе путем введения с помощью шприца совместно 2,5 ммоль катализатора (трет-бутиламидо) диметил η5-тетраметилциклопентадиенил) титан η4-1, 3-пентадиена), активатора ди(октадецил)-метиламмонийтетракис(пентафторфенил) бората (полученного одним из вышеописанных способов получения A), B) или C)) и необязательно третьего компонента (модифицированного триизобутилалюминием метилалюмоксана (ММАО), триизобутилалюминия (TIBA) или (2,6-ди(трет-бутил)-4- метилфенокси)ди(изо-бутил)-алюминия (DIBAL-BOT)). Затем эту смесь переносили с помощью шприца во вводный контур и вводили в реактор в течение примерно 4 мин. Полимеризацию проводили в течение 10 мин, подавая при этом этилен по потребности для поддержания избыточного давления 450 фунтов на квадратный дюйм (3,1 МПа). Полимерный раствор либо переносили из реактора в стеклянный котел с последующим тщательным высушиванием в вакуумной печи, либо удаляли. В случаях, когда полимер извлекали и высушивали, вычисляли эффективность (производительность) катализатора в килограммах полимера на грамм титана. В случаях, когда полимер не извлекали, эффективность вычисляли в килограммах этилена, израсходованного во время реакции, на грамм титана. Детали опытов полимеризации показаны в таблице 1.

Пример 2

Получение бис(алкил из гидрогенизированного твердого жира)-метиламмонийтетракис (пентафторфенил) бората ((C18-22H37-45)2N+(Me)HB- (C6F5)4).

По существу повторяли стадии синтеза примера 1, получение C, за исключением того, что аммониевую соль получали из бис(алкил из гидрогенизированного твердого жира) метиламина (триалкиламин, содержащий смесь C18-22- алкильных групп, полученных из твердого жира, поставляемый ф. Witco Corporation или Akzo Nobel).

Получение А

В 50 мл гексана растворяли бис(алкил из гидрогенизированного твердого жира)метиламин KEMAMINE® Т-9701, поставляемый Witco Corporation; молекулярная масса этого амина, вычисленная согласно сообщению поставщика по "Total Amine Value", составляет 513,8) (5,65 г, 11,0 ммоль). С помощью шприца прибавляли HCl в эфире (1М, 13,75 мл), в результате чего выпадал белый осадок. Смесь перемешивали 30 мин, после чего фильтровали, пользуясь стеклянной фриттой с размером пор 10-15 мкм. Оставшееся твердое вещество промывали гексаном и высушивали под вакуумом.

В сухом боксе смешивали в гексане и перемешивали в течение 2 ч при 25oC 1,20 г хлороводородной соли амина, полученной так, как описано выше (2,18 ммоль), и 1,57 г LiB(C6F5)4 (2,29 ммоль). По окончании указанного времени прибавляли циклогексан (10-15 мл) и раствор фильтровали через стеклянную фритту с размером пор 10-15 мкм, покрытую сверху вспомогательным кизельгуровым фильтрующим материалом (Целит). Измеренная гравиметрически концентрация этого раствора составляла 6,3 мас. %.

Получение В

В 50 мл гексана растворяли бис(алкил из гидрогенизированного твердого жира)метиламин ARMEEN® М2НТ, поставляемым Akzo Nobel; молекулярная масса этого амина, указанная в сертификате анализа, проведенного поставщиком, составляла 521,1) (5,00 г, 9,6 ммоль). С помощью шприца прибавляли HCl в эфире (1 М, 10,1 мл), в результате чего выпадал белый осадок. Смесь взбалтывали вручную в течение 10 мин, после чего фильтровали, пользуясь стеклянной фриттой с размером пор 10-15 мкм. Оставшееся белое твердое вещество промывали гексаном и высушивали под вакуумом.

В сухом боксе смешивали в виде твердых веществ 2,00 г хлороводородной соли амина, полученной так, как описано выше (3,59 ммоль), и 2,58 г LiB(C6F5)4 (3,77 ммоль). Прибавляли циклогексан (30 мл) и смесь перемешивали 2 ч. По окончании указанного времени смесь фильтровали через стеклянную фритту с размером пор 10-15 мкм, покрытую сверху вспомогательным фильтрующим материалом (Целит), и в результате получили прозрачный бледно-коричневый раствор. Измеренная гравиметрически концентрация этого раствора составляла 10,3 мас. %.

Получение C (образование хлороводородной соли in situ)

В 25 мл метилциклогексана растворяли бис(алкил из гидрогенизированного твердого жира) метиламин ( ARMEEN® М2НТ, 1,0 г, 1,92 ммоль). С помощью шприца прибавляли водную HCl (1 М, 1,92 мл). Смесь перемешивали 30 мин и затем прибавляли раствор LiB(C6F5)4 (1,32 г, 1,92 ммоль) в 20 мл воды. Смесь перемешивали еще 30 минут. Затем выливали ее в делительную воронку и прибавляли 50 мл насыщенного водного раствора NaCl. Разделяли слои и водный слой удаляли. Органический слой сушили над MgSO4 всю ночь. Затем смесь фильтровали через стеклянную фритту с размером пор 10-15 мкм и в результате получили прозрачный бледно-коричневый раствор. Раствор переносили в склянку, тщательно барботировали азотом и помещали в сухой бокс. Измеренная гравиметрически концентрация этого раствора составляла 17,5 мас. %.

Получение D: крупная серия

В 2-литровую цилиндрическую колбу загружали метилциклогексан (1200 мл). Прибавляли в колбу при перемешивании бис(алкил из гидрогенизированного твердого жира) метиламин ( ARMEEN® М2НТ, 104 г, измельченный до зернистой формы) и перемешивали до полного растворения. Прибавляли в колбу водную HCl (1 М, 200 мл) и смесь перемешивали в течение 30 мин с немедленным образованием белого осадка. По окончании указанного времени прибавляли в колбу LiB(C6F5)4•Et2O•3LiCl (MW= 887,3; 177,4 г). Раствор становился молочно-белым. Колбу снабжали 6'' (152,4 мм) колонкой Вигре с перегонным аппаратом наверху и смесь нагревали (температура наружных стенок 140oC). Отгоняли из колбы смесь эфира и метилциклогексана. Двухфазный раствор был теперь лишь чуть мутным. Смеси давали остыть до комнатной температуры и выливали содержимое колбы в 4-литровую делительную воронку. Водный слой отделяли и выливали в канализацию, а органический слой промывали два раза водой, опять выливая водные слои в канализацию. Продуктный раствор разделяли на две равные порции для оценки двух методик обработки. Указанные насыщенные водные растворы метилциклогексана содержали, как было определено, 0,48 мас. % диэтилового эфира (Et2O).

Методика "а" обработки: технология с использованием молекулярных сит 13Х

Раствор (600 мл) переносили в 1-литровую колбу, тщательно барботировали азотом и переносили в сухой бокс. Пропускали раствор через колонку (диаметр 1''(25,4 мм), высота 6'' (152,4 мм)), содержавшую молекулярные сита 13Х. Это понижало содержание Et2O от 0,48 до 0,28 мас. %. Затем материал перемешивали поверх свежих сит 13Х (20 г) в течение четырех часов. Измеренное после этого содержание Et2O составляло 0,19 мас. %. Далее смесь перемешивали всю ночь, что дало дополнительное снижение содержания Et2O до примерно 40 м. д. (миллионные доли). Фильтровали смесь, пользуясь воронкой, снабженной стеклянной фриттой с размером пор 10-15 мкм, и в результате получили прозрачный раствор (молекулярные сита промывали дополнительным сухим метилциклогексаном). Измеряли концентрацию путем гравиметрического анализа и в результате получили значение 16,7 мас. %.

Методика "b" обработки: вакуумная технология

Раствор (600 мл) переносили в 1-литровую колбу и прибавляли 35 г MgSO4. Смесь перемешивали 5 мин, после чего фильтровали через воронку, снабженную стеклянной фриттой с размером пор 10-15 мкм, во вторую 1-литровую колбу. Прозрачный раствор тщательно барботировали азотом и переносили в сухой бокс. Удаляли под вакуумом летучие вещества, в результате чего осталось прозрачное бледно-желтое масло. Это масло вновь растворяли в сухом дезоксигенированном метилциклогексане и измеряли концентрацию путем гравиметрического анализа (23,5 маc. %). Анализ методом ГХ (газовая хроматография) показал, что раствор содержал < 20 мг/л. Et2O.

Полимеризация

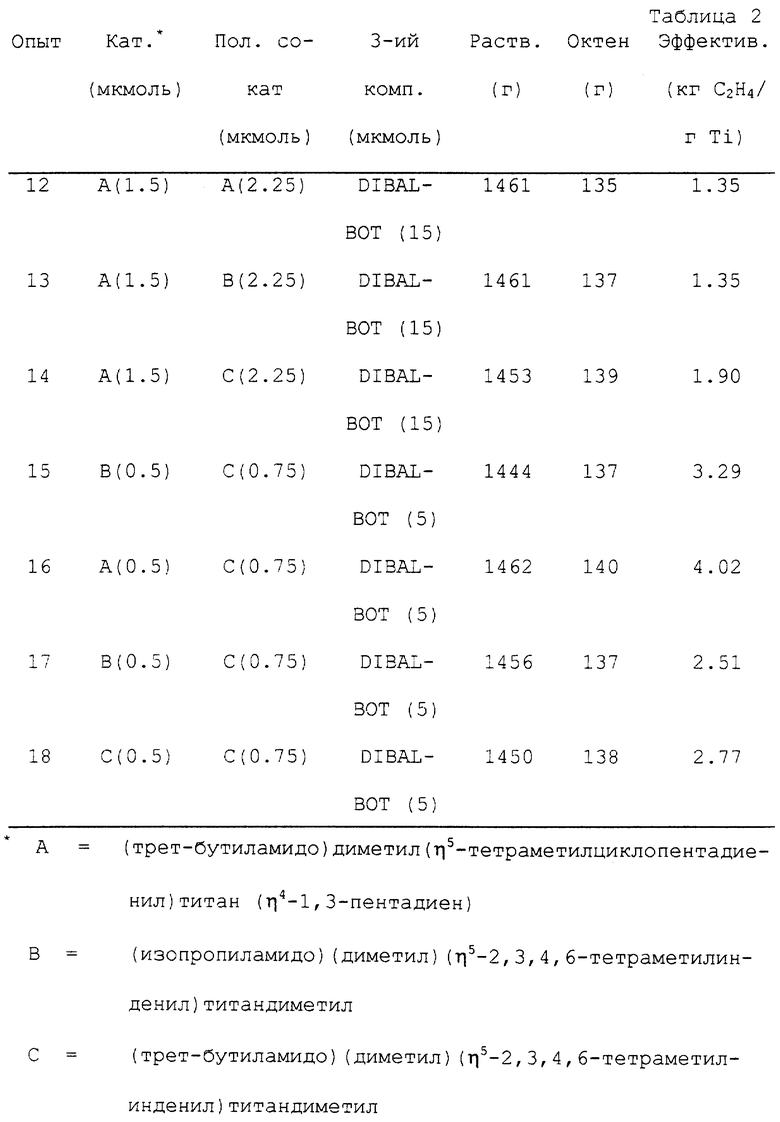

В основном повторяли условия полимеризации примера 1, используя вышеописанные производные солей жирового амина в качестве активаторов и различные комплексы переходных металлов в качестве катализаторов. Результаты показаны в таблице 2.

Пример 3

Получение ди(алкил из гидрогенизированного твердого жира)метиламмонийметилтрис(пентафторфенил)фенилбората ((C18-22H37-45)2(Me)H+B(C6H5) (C6F5)3 -)

По существу повторяли стадии синтеза примера 2, за исключением того, что солью бората была литиевая соль метил-трис(пентафторфенил) бората.

Полимеризация

В реактор с мешалкой емкостью один галлон (3,785 л) загружали 1440 мл растворителя Изопар Е, 126 г 1-октена и водород (примерно 25 мл при изб. давлении 35 фунтов на квадратный дюйм (0,24 МПа)). Нагревали реактор до 130oC и заполняли его этиленом до создания избыточного давления 450 фунтов на квадратный дюйм (3,1 МПа). Каталитическую композицию приготавливали в сухом боксе путем смешивания катализатора (трет-бутиламидо) диметил η5- тетраметилциклопентадиенил) титан η4-1, 3- пентадиена), ди(алкил из гидрогенизированного твердого жира)метиламмонийтрис(пентафторфенил)фенилбората и модифицированного триизобутилалюминием метилалюмоксана (ММАО) с обеспечением атомных отношений B/Ti= 1,5/1 и Al/Ti= 10/1. Затем эту смесь переносили во вводный контур и вводили в реактор. Полимеризацию проводили в течение 10 мин, подавая при этом этилен по потребности для поддержания избыточного давления 450 фунтов на квадратный дюйм (3,1 МПа). Полимерный раствор переносили из реактора в стеклянный котел и высушивали в вакуумной печи при 120oC в течение примерно 16 ч. Эффективность составляла 0,6 кг полимера/г Ti.

Пример 4

Получение ди(докозил)метиламмонийтетракис (пентафторфенил)-бората (C22H45)2(CH3)NHB(C6F5)4

В 40 мл гексана растворяли (C22H45)2(CH3)NHB (C6F5)4 ( ARMEEN® М2НЕ, поставляемый ф. Akzo Nobel) (3,87 г, 5,97 ммоль). С помощью шприца прибавляли водную HCl (1 М, 5,97 мл). Смесь помещали на механический вибратор и интенсивно встряхивали в течение 30 мин и затем прибавляли LiB(C6F5)4 (4,30 г, 6,27 ммоль) в смеси 30 мл воды и 20 мл гексана. Смесь встряхивали еще 30 мин. Затем выливали ее в делительную воронку и водный слой удаляли. Органический слой промывали два раза 30 мл насыщенного водного раствора NaCl, а затем два раза водой. Сушили органический слой над MgSO4. Затем смесь фильтровали через стеклянную фритту (10-15 мкм) с получением прозрачного бледно-коричневого раствора. Раствор переносили в склянку, тщательно барботировали азотом и помещали в сухой бокс. Удаляли под вакуумом гексан с получением твердого остатка. Этот остаток растирали с 10 мл пентана, получив в результате бледно-коричневое твердое вещество. Это твердое вещество опять растворяли в 35-40 мл Изопара Е и измеряли гравиметрически концентрацию этого раствора, которая составляла 18,0 мас. %.

Полимеризация

По существу повторяли условия полимеризации примера 1 с использованием 1444 г смешанных алканов в качестве растворителя, 124 г 1-октена в качестве сомономера, 1,0 мкмоль (трет-бутиламидо)диметил η5- тетраметилциклопентадиенил)-титан η4-1, 3- пентадиена) в качестве катализатора, 1,0 мкмоль ди(докозил)метиламмонийтетракис(пентафторфенил)бората в качестве активатора и 10 мкмоль метилалюмоксана в качестве акцептора и в результате получили сополимер этилена и 1-октена с эффективностью 3,2 кг полимера/г Ti.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР НА НОСИТЕЛЕ, СОДЕРЖАЩИЙ СВЯЗАННЫЙ АКТИВАТОР, ОБРАЗУЮЩИЙ КАТИОН | 1996 |

|

RU2178421C2 |

| ПОЛИОЛЕФИНОВАЯ СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ (ВАРИАНТЫ), МЕТАЛЛОЦЕНОВЫЙ КАТАЛИЗАТОР, ПЛЕНКА НА ОСНОВЕ КОМПОЗИЦИИ И СМЕСЬ ДВУХ ИЛИ БОЛЕЕ ПОЛИМЕРНЫХ КОМПОНЕНТОВ | 1997 |

|

RU2190632C2 |

| КОМПЛЕКСЫ ТИТАНА (II) ИЛИ ЦИРКОНИЯ (II), КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ ОЛЕФИНОВ | 1994 |

|

RU2135509C1 |

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1994 |

|

RU2139296C1 |

| МОНООЛЕФИН/ПОЛИЕНОВЫЕ СОПОЛИМЕРЫ, СПОСОБ ПОЛУЧЕНИЯ, КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ МОНООЛЕФИН/ПОЛИЕНОВЫЕ СОПОЛИМЕРЫ, И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ | 1996 |

|

RU2167885C2 |

| ЗАМЕЩЕННЫЙ МОНОЦИКЛОПЕНТАДИЕНИЛМЕТАЛЛОКОМПЛЕКС, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ЭТИЛЕНА | 1990 |

|

RU2095363C1 |

| КОМПЛЕКСЫ МЕТАЛЛОВ, СОДЕРЖАЩИЕ ЛИГАНДЫ 3-АРИЛЗАМЕЩЕННОГО ИНДЕНИЛА, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ | 1997 |

|

RU2186073C2 |

| МЕТАЛЛОКОМПЛЕКСЫ, СОДЕРЖАЩИЕ ЗАМЕЩЕННЫЙ ИНДЕНИЛ, И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2175325C2 |

| БИСЦИКЛОПЕНТАДИЕНИЛДИЕНОВЫЕ КОМПЛЕКСНЫЕ СОЕДИНЕНИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2135508C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1991 |

|

RU2011652C1 |

Активатор катализаторов, содержащий катион, представляющий собой кислоту Бренстеда, способную отдавать протон, и инертный совместимый некоординирующийся анион. Активатор катализаторов имеет растворимость при 25oС в гексане, циклогексане или метилциклогексане по крайней мере 5 мас. % и представлен следующей общей формулой: [L* - Н] +А-, где L* представляет основание Льюиса, содержащее азот, серу или фосфор, содержащее 1 - 3 С10-С40- алкильных групп с общим количеством углеродных атомов 12 - 100; А- представляет некоординирующийся анион. В частности, активатор представляет собой ди(октадецил)метиламмонийтетракис-(пентафторфинил)борат или ди(гидрированный талловый алкил)метиламмонийтетракис (пентафторфенил)-борат. Применение вышеописанного активатора обеспечивает улучшенное активирование катализаторов. В частности, обеспечиваются повышенные эффективность катализаторов и скорость полимеризации, особенно в условиях полимеризации в растворе, а более всего в условиях непрерывной полимеризации в растворе. 3 с. и 5 з. п. ф-лы, 2 табл.

[L* - Н] +А-,

где L* - основание Льюиса, содержащее азот, серу или фосфор, содержащее 1 - 3 С10-40-алкильных групп с общим количеством углеродных атомов 12 - 100;

А- - некоординирующийся анион.

| JP 63115876 A, 20.05.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1991 |

|

RU2011652C1 |

| JP 54139284 A, 29.10.1979 | |||

| Контактный зажим | 1978 |

|

SU672688A1 |

| US 5132380 A, 21.07.1992. | |||

Авторы

Даты

2002-01-20—Публикация

1997-03-14—Подача