Изобретение относится к измерительной технике, в частности к средствам контроля коррозионного разрушения напряженных металлических конструкций, в том числе нефте- и газопроводов. В литературе /1/ считают, что одним из основных факторов коррозионного разрушения напряженных металлических конструкций является проникновение водорода в металлическую корродирующую конструкцию, вызывающее охрупчивание металла.

Известно устройство для определения объема водорода, проникающего через стальную мембрану, с одной стороны которой находится агрессивная среда, вызывающая коррозию мембраны /2/.

Недостатком этого устройства является низкая точность измерений, определяемая неконтролируемым изменением толщины мембраны в процессе ее коррозии, и вызванная этим ошибка в оценке скорости проникновения водорода через мембрану.

Наиболее близким к предлагаемому устройству является датчик проникновения водорода в стальные конструкции, эксплуатируемые в различных коррозионных средах /3/, представляющий собой электрохимическое устройство - ячейку Деванатхана, модифицированную авторами /3/. Ионный ток в данном устройстве эквивалентен величине потока водорода через анод, выполненный в виде металлической мембраны, внутренняя поверхность которой палладирована для защиты от коррозии мембраны в межэлектродном растворе щелочи. Катод устройства выполнен из графита с засыпкой из порошка двуокиси марганца и отделен от анодного пространства сепаратором. К электродам устройства подключен измерительный прибор, регистрирующий межэлектродный ионный ток. Если мембрана устройства соединена с металлической корродиругощей конструкцией и погружена в ту же среду, т. е. если мембрана приобретает таким образом тот же электродный потенциал, что и испытуемая конструкция, то считают, что ионный ток, вызванный потоком водорода через мембрану, изменяется симбатно с потоком водорода в металлическую корродирующую конструкцию /3/.

Таким образом, наиболее близким к предлагаемому является устройство для измерения потока водорода, проникающего в металлическую корродирующую конструкцию, содержащее корпус из диэлектрика, внутри которого с зазором друг относительно друга размещены анод в виде металлической мембраны из материала испытуемой конструкции и графитовый катод с засыпкой из порошка двуокиси марганца, а также сепаратор и измерительный прибор, при этом указанный зазор заполнен раствором щелочи и разделен сепаратором на катодное и анодное пространства, анод соединен с испытуемой конструкцией и имеет с ней одинаковый потенциал, а его поверхность, обращенная к катоду, палладирована /3/.

Недостатком этого устройства является также невысокая точность измерений потока водорода в связи с неконтролируемым изменением толщины мембраны в процессе ее коррозии в среде и вызванная этим ошибка в оценке скорости проникновения водорода через мембрану.

Задачей изобретения является обеспечение бесконтактного измерения параметров металлической мембраны устройства, а именно - поверхностной электропроводности σ□ и толщины h мембраны, т. к. их измерение обеспечивает:

- коррекцию величины скорости проникновения потока водорода через корродирущую мембрану по измеренным величинам σ□ и h, что повышает точность измерений и надежность работы устройства;

- контролируемое уменьшение исходной толщины мембраны, что приводит к пропорциональному росту потока водорода, тем самым увеличивая ионный ток, чувствительность и точность измерений устройства, а также сокращает время получения результатов, т. е. приводит к повышению производительности измерений и надежности полученного результата, при этом продолжительность получения результата может быть снижена с нескольких месяцев до нескольких недель или суток.

Технический результат, который может быть получен при реализации данного изобретения, заключается в увеличении чувствительности и точности измерений устройства, а также в повышении производительности измерений и надежности его работы.

Данный технический результат достигается за счет того, что устройство для измерения потока водорода, проникающего в металлическую корродирующую конструкцию, содержащее корпус из диэлектрика, внутри которого с зазором друг относительно друга размещены анод в виде металлической мембраны из материала испытуемой конструкции и графитовый катод с засыпкой из порошка двуокиси марганца, а также сепаратор и измерительный прибор, при этом указанный зазор заполнен раствором щелочи и разделен сепаратором на катодное и анодное пространства, анод соединен с испытуемой конструкцией и имеет с ней одинаковый потенциал, а его поверхность, обращенная к катоду, палладирована, согласно изобретению снабжено отрезком замедляющей системы, расположенным в анодном пространстве параллельно палладированной поверхности мембраны на расстоянии не более 1/6 длины замедленной волны, возбуждаемой в отрезке, последовательно соединенными фильтром нижних частот, усилителем, режекторным фильтром и буферным каскадом, последовательно соединенными преобразователем тока в напряжение, усилителем-сумматором и регистрирующим прибором, генератором парафазного сигнала, источником стабилизированного напряжения, подключенным к усилителю, генератору парафазного сигнала и буферному каскаду, и преобразователем частоты в напряжение, вход которого связан с первым выходом буферного каскада, а выход - со вторым входом усилителя-сумматора, при этом выход измерительного прибора, осуществляющего измерение ионного тока между графитовым катодом и мембраной, подключен ко входу преобразователя тока в напряжение, второй выход буферного каскада соединен со входом генератора парафазного сигнала, вход отрезка замедляющей системы соединен с выходами генератора парафазного сигнала, а его выход - со входом фильтра нижних частот, а также за счет того, что отрезок замедляющей системы выполнен в виде подложки из диэлектрика с нанесенными на обе ее стороны токопроводящими элементами в форме арифметических, противоположно направленных спиралей.

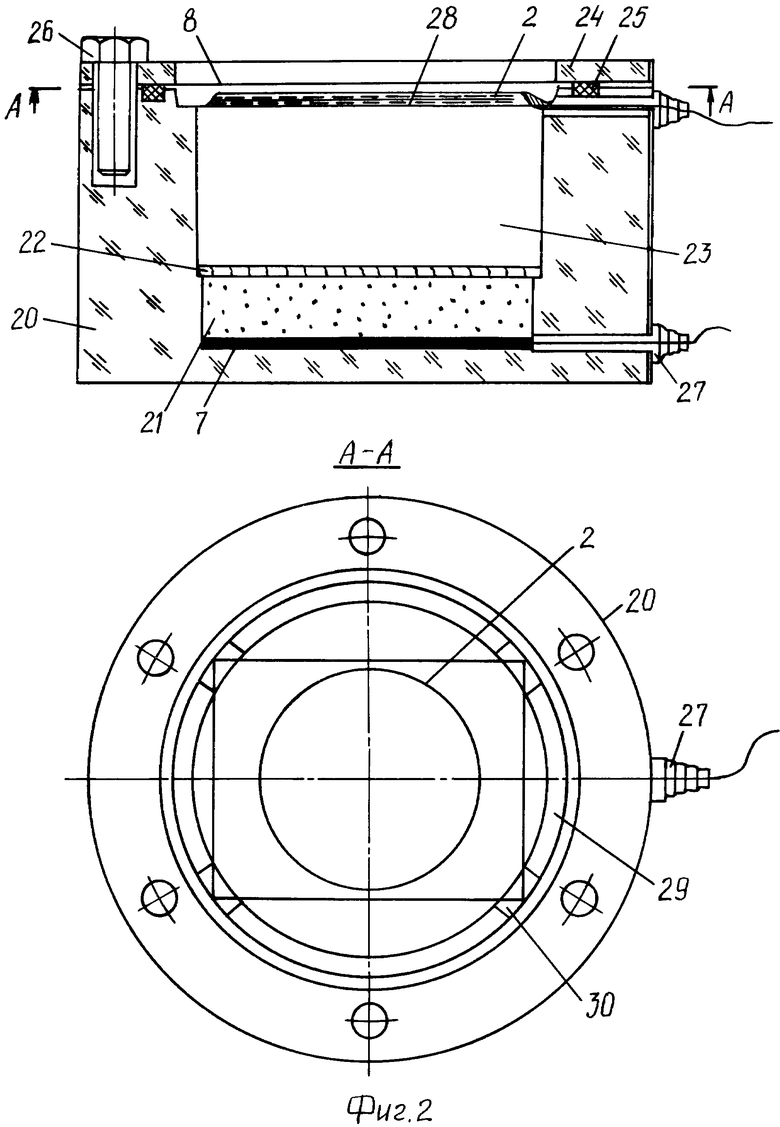

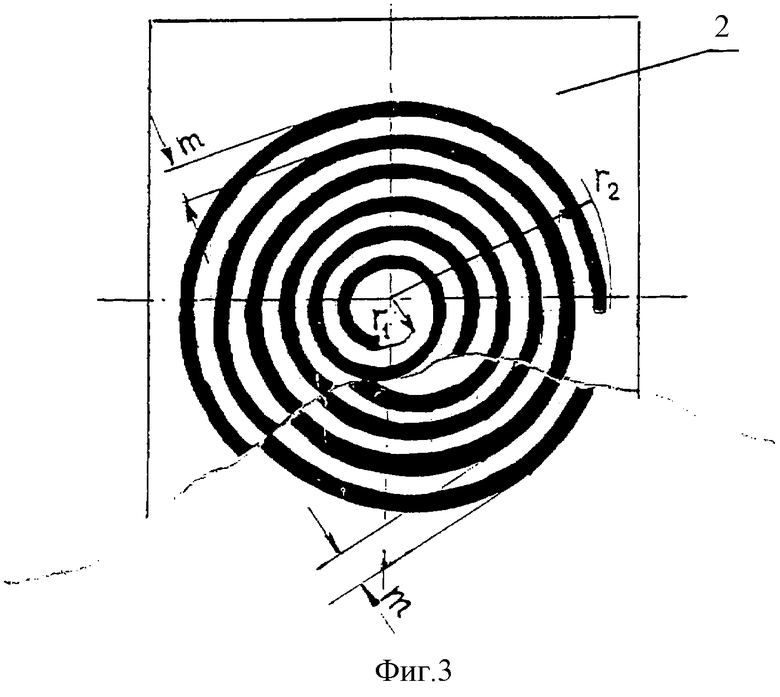

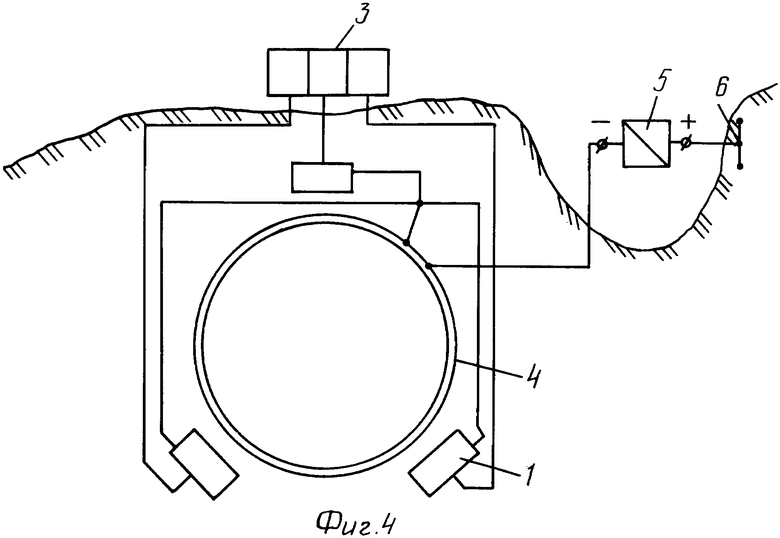

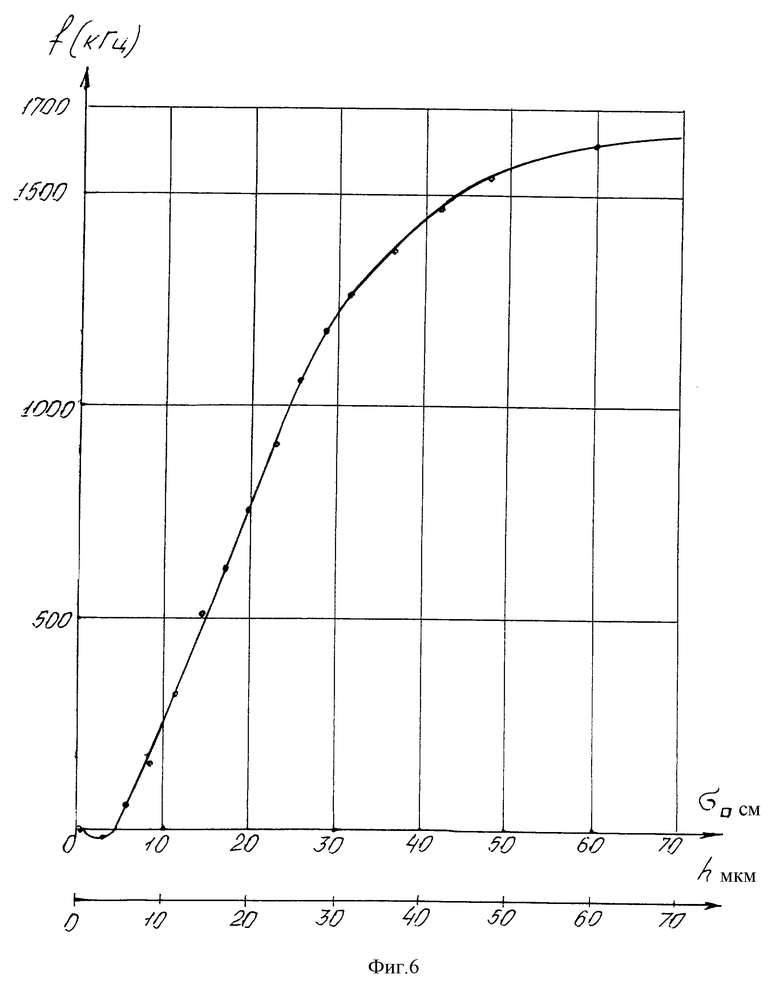

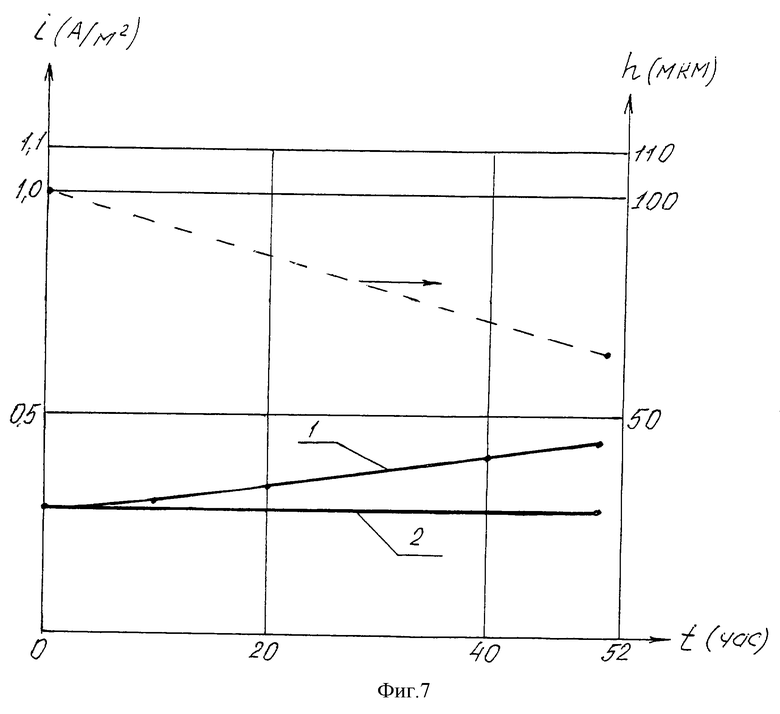

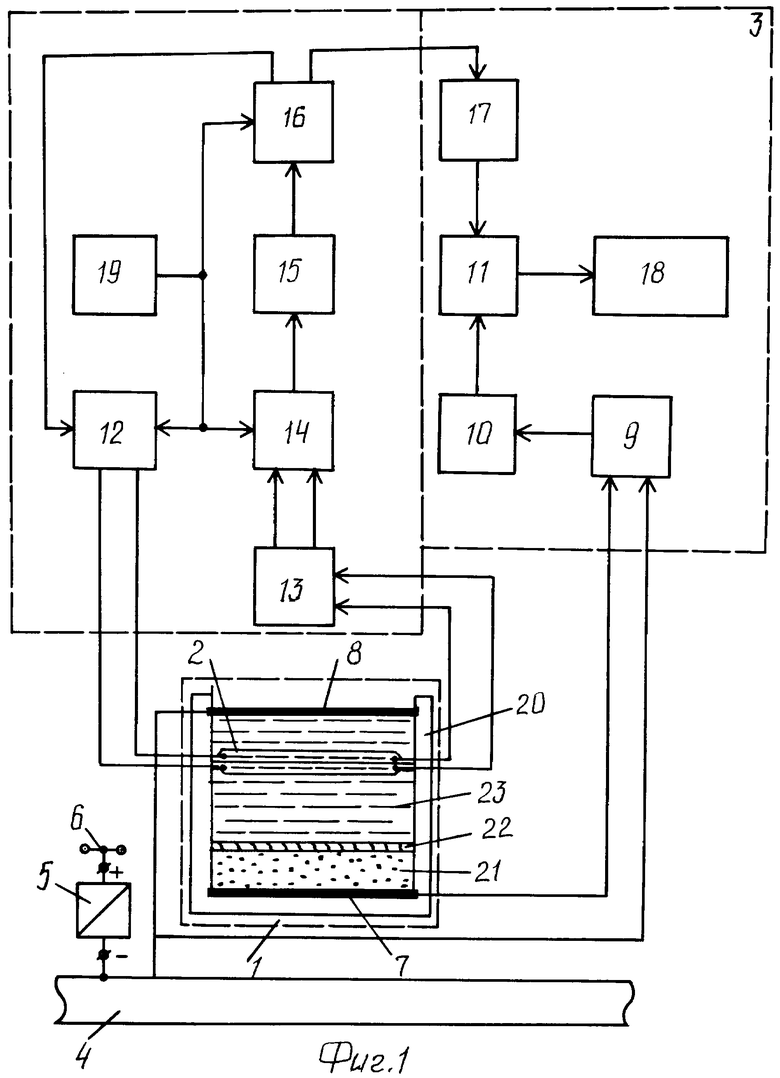

Сущность изобретения поясняется чертежами, на которых изображено следующее. На фиг. 1 показана функциональная схема устройства для измерения потока водорода в металлическую корродирующую конструкцию. На фиг. 2 приведена конструкция ячейки устройства для измерения потока водорода. На фиг. 3 приведен общий вид отрезка замедляющей системы на связанных арифметических, противоположно направленных спиралях. На фиг. 4 показана схема расположения и коммутации устройств для измерения потока водорода в металлическую корродирующую конструкцию магистрального газопровода. На фиг. 5 приведен график зависимости ионного тока устройства от толщины металлической мембраны. На фиг. 6 показан график зависимости рабочей частоты измерительного автогенератора устройства от величин поверхностной электропроводности σ□ и толщины h металлической мембраны. На фиг. 7 показана диаграмма сравнения величин потока водорода, проникающего через металлическую мембрану без учета и с учетом изменения толщины h корродирующей мембраны. Приведенная на фиг. 1 функциональная схема устройства для измерения потока водорода, проникающего в металлическую корродирующую конструкцию, состоит из электрохимической ячейки 1, в которой расположен отрезок замедляющей системы 2, контрольно-диагностического блока 3, подключенного к трубопроводу 4 и электрохимической ячейке 1, и установки 5 катодной защиты, минусовая клемма которой подключена к трубопроводу 4, а плюсовая - к анодному заземлителю 6.

Схема контрольно-диагностического блока 3 состоит из двух автономных измерительных цепей:

- цепи измерения ионного тока между графитовым катодом 7 и мембраной 8;

- цепи бесконтактного измерения поверхностной электропроводности σ□ и толщины h мембраны 8.

Цепь измерения ионного тока в ячейке 1 между графитовым катодом 7 и мембраной 8 осуществляется измерительным прибором 9 /3/. В рассматриваемой схеме эта цепь дополнена преобразователем 10 тока в напряжение, выход которого подключен к одному из входов усилителя-сумматора 11.

Цепь бесконтактного измерения поверхностной электропроводности σ□ и толщины h мембраны 8 представляет собой измерительный автогенератор с запаздывающей обратной связью за счет последовательного включения генератора 12 парафазного сигнала, комплементарные выходы которого соединены со входами отрезка замедляющей системы 2, выход которой через фильтр 13 нижних частот, усилитель 14 и режекторный фильтр 15 соединен с одним из входов буферного каскада 16. Один из комплементарных выходов буферного каскада 16 подключен к одноименному входу генератора 12 парафазного сигнала, а другой соединен со входом преобразователя 17 частоты в напряжение. Выход преобразователя 17 частоты в напряжение соединен со вторым входом усилителя-сумматора 11, выход которого подключен к регистрирующему прибору 18. При этом активные элементы схемы измерительного автогенератора - генератор 12 парафазного сигнала, усилитель 14 и буферный каскад 16 параллельно запитаны от источника 19 стабилизированного напряжения. На фиг. 1 также показана линия подключения мембраны 8 устройства к испытуемой металлической корродирующей конструкции, в данном случае к участку трубы магистрального газопровода 4, оснащенному установкой 5 катодной защиты. При этом потенциал мембраны 8 как анода электрохимической ячейки 1 устройства гальванически развязан с поданным на нее потенциалом катодной защиты от установки 5 катодной защиты. Остальными позициями на фиг. 1 обозначены элементы электрохимической ячейки 1 устройства - корпус 20 из диэлектрика, засыпка 21 порошка двуокиси марганца, сепаратор 22 и раствор 23 щелочи NaOH.

Конструкция электрохимической ячейки 1 устройства для измерения потока водорода, представленная на фиг. 2, содержит следующие элементы. В цилиндрическом корпусе 20, изготовленном из диэлектрического материала, размещены два электрода: катод 7 из графита с засыпкой 21 порошка двуокиси марганца и анод - металлическая мембрана 8, изготовленная из материала металлической корродирующей конструкции (например, участок трубы магистрального трубопровода 4). Толщина слоя палладия, наносимого на внутреннюю поверхность мембраны 8, не превышает 0,15 - 0,2 мкм. Межэлектродное пространство со стороны катода 7 и засыпки 21 двуокиси марганца разделено сепаратором 22, изготовленным из материала, стойкого к воздействию 0,1 н раствора 23 щелочи NaOH, которым заполнена полость ячейки. Герметичность полости со стороны мембраны 8 обеспечена крышкой 24, прокладкой 25 и болтовым соединением 26 крышки 24 с корпусом 20. Герметичность электрических выводов от анода 8, катода 7 и отрезка замедляющей системы 2 из электрохимической ячейки 1 обеспечена применением герметика и уплотняющих сальников 27.

В анодном пространстве электрохимической ячейки 1 устройства вблизи мембраны 8 параллельно ее поверхности установлен отрезок замедляющей системы 2, нанесенный на плоской подложке и герметично закрытый полиэтиленовой оболочкой 28. Отрезок замедляющей системы 2 в оболочке 28 зафиксирован при помощи кольцевой проточки 29 в корпусе 20 и плоских зажимов 30 по углам подложки в оболочке 28. Для предотвращения коррозии токопроводящих спиралей в межэлектродном растворе щелочи подложка с отрезком замедляющей системы 2 герметизирована полиэтиленом. При этом слой полиэтилена и слой раствора щелочи не оказывают влияния на результаты измерений в связи с малой электропроводностью по сравнению с электропроводностью металлической мембраны.

На фиг. 3 символами r1 и r2 обозначены внутренний и внешний радиусы связанных арифметических, противоположно направленных спиралей, а символом m - шаг спиралей. При этом площадь подложки с отрезком замедляющей системы 2 всегда меньше площади внутренней части мембраны 8, чтобы не преграждать прохождение ионного тока между мембраной 8 и катодом 7 электрохимической ячейки 1. На фиг. 4 представлена схема расположения и коммутации входящих в схему измерения потока водорода устройств относительно металлической корродирующей конструкции магистрального газопровода 4 в грунте. В указанных на фиг. 4 условиях мембрана 8 электрохимической ячейки 1 устройства приобретает тот же электродный потенциал, что и металлическая корродирующая конструкция (например, магистральный газопровод 4).

Устройство для измерения потока водорода, проникающего в металлическую корродирующую конструкцию, функционирует следующим образом. В начальный период работа устройства, помещенного в коррозионную среду, практически ничем не отличается от работы устройства, описанного в /3/, поскольку ни толщина h мембраны, ни ее поверхностная электропроводность σ□ еще не отличаются от исходных величин. Несмотря на то что измерительный автогенератор устройства начинает контролировать параметры h и σ□ мембраны сразу после включения источника стабилизированного напряжения 19, неизменность параметров h и σ□ мембраны обусловливает постоянство частоты сигнала измерительного автогенератора на выходе буферного каскада 16 и выходе преобразователя 17 частоты в напряжение. Этот сигнал оценивается усилителем-сумматором 11 как фоновый исходный уровень, и на вход регистрирующего прибора 18 поступает сигнал, определяемый лишь величиной ионного тока электрохимической ячейки 1 устройства.

По мере увеличения продолжительности воздействия процесса коррозии на трубопровод 4 аналогичный процесс коррозии происходит и на мембране 8, что приводит к уменьшению величин h и σ□ мембраны, в результате чего поток водорода через мембрану и вызванный им ионный ток возрастает по зависимости iпр = F(σ□,h). График для случая равномерного изменения толщины мембраны представлен на фиг. 5. Реакцией отрезка замедляющей системы 2 на изменение параметров h и σ□ мембраны 8 является изменение времени задержки фазы сигнала, проходящего по отрезку замедляющей системы 2. Это обусловлено тем, что с выхода генератора 12 парафазного сигнала на отрезок замедляющей системы 2 поступает сигнал, который возбуждает наиболее выгодное для взаимодействия с мембраной 8 поле волны H-типа снаружи данного отрезка замедляющей системы 2. Это вызывает возбуждение в мембране 8 ответного поля волны H-типа противоположной направленности, физические характеристики которого непосредственно связаны с параметрами h и σ□ мембраны 8. При этом происходит возбуждение поперечных токов в мембране 8, которые повторяют путь тока в проводниках отрезка замедляющей системы 2 /6/. Взаимодействие создаваемого данной волной собственного поля с противодействующим наведенным в мембране 8 ответным полем дает изменение фазовой скорости волны Н-типа в отрезке замедляющей системы 2. Это приводит к изменению времени задержки фазы сигнала или изменению времени запаздывания сигнала, проходящего по отрезку замедляющей системы 2 при изменении параметров h и σ□ мембраны 8, которое регистрируется в устройстве в виде изменения частоты /7, с. 378; 8, с. 293-295/.

Отрезок замедляющей системы 2 с электротехнической точки зрения представляет собой пассивный четырехполюсник, обладающий свойством линии задержки. При этом величина времени задержки фазы сигнала на входе и выходе отрезка замедляющей системы 2 определяет время запаздывания сигнала в петле обратной связи измерительного автогенератора, так как задержка сигнала в быстродействующих активных и пассивных элементах схемы 12, 13, 14, 15, 16, 17, 10 и 11 (см. фиг. 1) пренебрежимо мала по сравнению с задержкой в отрезке замедляющей системы 2. Запаздывание сигнала в цепи обратной связи, преобразованное измерительным автогенератором в изменение рабочей частоты, функционально связаны с изменением параметров мембраны 8. График зависимости рабочей частоты fр измерительного автогенератора от величины поверхностной электропроводности σ□ и усредненной толщины стальной мембраны h представлен на фиг. 6.

Теория прохождения и взаимодействия электромагнитных волн и создаваемых ими полей в отрезке замедляющей системы на связанных спиралях изложена в /4, 5/ с позиций электродинамики. Из теории /4, 5/ следует, что отрезок замедляющей системы на связанных спиралях представляет собой систему с распределенными параметрами, которой свойственно множество последовательных резонансов с возрастающими частотами. В то же время, работа отрезка замедляющей системы 2 в схеме измерительного автогенератора устройства должна быть осуществлена лишь в наиболее устойчивой и широкой области первого резонанса, т. е. в диапазоне с самыми низкими частотами. Чтобы выделить высокочастотные составляющие рабочего диапазона и предотвратить самопроизвольный переход частоты измерительного автогенератора в область соседнего резонанса отрезка замедляющей системы, в схему измерительного автогенератора устройства (фиг. 1) включены элементы: фильтр 13 нижних частот на выходе отрезка замедляющей системы 2 и режекторный фильтр 15 на выходе усилителя 14. Еще одной функцией фильтров 13 и 15 является дополнение сдвига фаз сигнала, прошедшего по отрезку замедляющей системы 2 до величины, кратной π, что необходимо для соблюдения условия баланса фаз и обеспечения режима устойчивой генерации. Помимо этого фильтры 13 и 15 выполняют в схеме измерительного генератора устройства роль межкаскадных цепей согласования.

Для формирования стандартного уровня выходного сигнала в схему измерительного автогенератора устройства включен усилитель 14 между фильтром 13 нижних частот и режекторным фильтром 15, а также буферный каскад 16, подключенный к выходу режекторного фильтра 15. Формирование цепи обратной связи измерительного автогенератора осуществлено путем соединения выхода буферного каскада 16 с одноименным входом генератора 12 парафазного сигнала.

С выхода буферного каскада 16 частотный сигнал стандартного уровня поступает на вход преобразователя 17 частоты в напряжение, а с выхода преобразователя 17 - на второй вход усилителя-сумматора 11. В усилителе-сумматоре 11 сигналы выходов преобразователей 17 и 10 преобразуются в разностный сигнал, который и поступает на вход регистрирующего прибора 18.

На фиг. 7 представлена диаграмма сравнения измеренных величин потока водорода, проникавшего через мембрану из газопроводной стали марки X-70 толщиной 100 мкм без учета изменения толщины (кривая 1) и с учетом усредненного изменения толщины мембраны (кривая 2), вследствие ее коррозии в растворе электролита, имитирующего среду сильно заболоченного грунта с низким содержанием pH и повышенным содержанием сернистых соединений водорода. Состав электролита: 10 г/л Na2SO4, 0,07 г/л Na2S, добавка H2SO4 до величины pH 3,0. На мембрану подавали катодный потенциал E3 = -0,4 В (относительно стандартного водородного электрода сравнения), близкий к потенциалу свободной коррозии. При этом режим включения-отключения потенциала E3 не оказывал помехообразующего влияния на показания измерительного генератора, что свидетельствовало о хорошей гальванической развязке измерительных цепей устройства. Из диаграммы на фиг. 7 видно, что через 40 - 50 часов испытаний расхождение в результатах измеренных и скорректированных величин потока водорода, выраженного в величинах ионного тока iпр, составляет 35-40%. Кроме того, дополнительным преимуществом данного устройства является его применимость при любом механизме коррозии мембран и корродирующих конструкций. В случае неоднородного выноса металла, как это имеет место при питтинговом или язвенном механизмах коррозии, утонение мембран, как показали эксперименты, происходит настолько неоднородно, что говорить о равномерном и одинаковом изменении толщины мембран невозможно. В этих случаях производили усредненную оценку изменения толщины мембраны по результатам измерения величины поверхностной электропроводности мембраны σ□- объективного параметра, не зависящего от механизма коррозии металла. При этом коррекцию величины потока водорода через мембрану осуществляли по измеренному изменению рабочей частоты измерительного автогенератора, а анализ механизма коррозии производили после окончания экспериментов при образовании сквозных отверстий в испытуемых мембранах.

Применение данного изобретения позволяет увеличить чувствительность и точность измерений устройства, а также повысить производительность измерений и надежность работы устройства.

Источники информации, принятые во внимание при составлении описания:

1. Newman R. C. , Prokter P. P. , Silver jubilee review. Stress - corrosion cracking: 1965 - 1990, Br. Corros. J. , 1990, v. 25, N 4, p. 259 - 369.

2. Патент США N 4416996, кл. G 01 N 17/00, 21.11.1983. Способ и устройство для определения наводороживающей способности среды.

3. Михайловский Ю. Н. , Маршаков А. И. , Попова В. Н. , Соколова Т. И. Датчик проникновения водорода в стальные конструкции, эксплуатируемые в различных коррозионных средах, ж-л Защита металлов, 1993, т. 29, N 4, с. 647 - 649 (прототип).

4. Пчельников Ю. Н. , Гуничев В. Н. , Зыкова Е. В. Анализ дисперсионных характеристик связанных замедляющих систем, Межведомст. научн. тех. сборник "Синтез алгоритмов сложных систем", ТРТИ, 1986, 6, с. 163.

5. Пчельников Ю. Н. , Эквивалентные параметры спиральной замедляющей системы, ж-л Радиоэлектроника, 1988, т. XXXIII, вып. 10, с. 2041 - 2046.

6. Пчельников Ю. Н. , Использование замедляющих систем в устройствах для народного хозяйства. ж-л Электронная техника, сер. СВЧ-Техника, 1992, вып. 6 (450), с. 42 - 47.

7. Лебедев И. В. Техника и приборы СВЧ, М. , Высшая школа, 1970.

8. Гоноровский И. С. Радиотехнические цепи и сигналы. М. , Радио и связь, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СВЯЗИ ДЛЯ ДИСТАНЦИОННОГО КОНТРОЛЯ ПО ТРУБОПРОВОДНОМУ КАНАЛУ | 1997 |

|

RU2170952C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОЛЯРИЗАЦИОННОГО ПОТЕНЦИАЛА | 1997 |

|

RU2149919C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С УМЕНЬШЕННЫМ ТЕПЛООТВОДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2168039C2 |

| СИСТЕМА КАТОДНОЙ ЗАЩИТЫ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 1999 |

|

RU2202001C2 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ЗАГЛУБЛЕННОГО ИЗОЛИРОВАННОГО СООРУЖЕНИЯ | 1997 |

|

RU2151820C1 |

| УСТРОЙСТВО ДИСТАНЦИОННОГО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ УСТАНОВОК КАТОДНОЙ ЗАЩИТЫ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 1999 |

|

RU2204168C2 |

| СПОСОБ КОНТРОЛЯ СКОРОСТИ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ | 1995 |

|

RU2110784C1 |

| УСТРОЙСТВО ДЛЯ РЕЗИСТИВНОГО ЗАЗЕМЛЕНИЯ НЕЙТРАЛИ ВЫСОКОВОЛЬТНОЙ СЕТИ (ВАРИАНТЫ) | 2003 |

|

RU2260891C2 |

| МАГНИТНЫЙ ИНТРОСКОП ДЛЯ КОНТРОЛЯ ТРУБОПРОВОДОВ БЕЗ ВСКРЫТИЯ ГРУНТА | 2000 |

|

RU2187100C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КОРРОЗИОННОЙ АКТИВНОСТИ СРЕДЫ | 2000 |

|

RU2205383C2 |

Изобретение относится к средствам контроля коррозионного разрушения напряженных металлических конструкций, таких как нефте- и газопроводы. Данное изобретение направлено на повышение чувствительности, точности, производительности и надежности датчика для измерения потока водорода. Такой датчик содержит корпус из диэлектрика, внутри которого размещены палладированный анод и графитовый катод, сепаратор и измерительный прибор. Датчик также содержит расположенный в анодном пространстве отрезок замедляющей системы, фильтр нижних частот, усилитель, режекторный фильтр, буферный каскад, преобразователь тока в напряжение, усилитель-сумматор, регистрирующий прибор, генератор парафазного сигнала, источник стабилизированного напряжения и преобразователь частоты в напряжение, соответствующим образом соединенные между собой. Отрезок замедляющей системы выполнен в виде подложки из диэлектрика с нанесенными на обе ее стороны токопроводящими элементами в форме арифметических, противоположно направленных спиралей. 1 з. п. ф-лы, 7 ил.

| МИХАЙЛОВСКИЙ Ю.Н | |||

| и др | |||

| Статья "Датчик проникновения водорода в стальные конструкции, эксплуатируемые в различных коррозионных средах" в журнале "Защита металлов", 1993, т | |||

| Солесос | 1922 |

|

SU29A1 |

| МАШИНА ДЛЯ ПРОКЛАДКИ ДРЕНАЖНЫХ ТРУБ | 1923 |

|

SU647A1 |

| СПОСОБ КОНТРОЛЯ СКОРОСТИ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ | 1995 |

|

RU2110784C1 |

| КОМПОЗИЦИЯ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НАГНЕТАТЕЛЬНЫХ И ДОБЫВАЮЩИХ СКВАЖИН | 1996 |

|

RU2109937C1 |

| DE 3535519 A1, 19.06.1986 | |||

| Измеритель скорости коррозии | 1986 |

|

SU1491142A1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ВНУТРЕННЕГО РАЗРУШЕНИЯ ПОЛЫХ КОНСТРУКЦИЙ ИЗ ФЕРРОМАГНИТНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2139520C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2048491C1 |

Авторы

Даты

2002-01-20—Публикация

1998-01-13—Подача