Изобретение относится к области контрольно-измерительной техники и может быть использовано при дефектоскопическом контроле нефте- и газопроводов, а также других трубопроводных конструкций.

Известна конструкция магнитного интроскопа, выполненная на основе матричных преобразователей магнитного поля на магниточувствительных ферроиндукционных элементах [1].

Недостатком описанной конструкции является ее большие габариты и масса из-за необходимости использования мощного устройства питания магниточувствительных элементов и низкая чувствительность при выявлении дефектов трубопроводов.

Известен строчный преобразователь магнитных полей, содержащий строку магниточувствительных элементов на основе датчиков Холла [2]. Однако данное устройство обладает низкой надежностью и чувствительностью при выявлении протяженных стресс-коррозионных трещин подземных трубопроводов.

Наиболее близким по технической сущности к заявляемому устройству является магнитный интроскоп (ортограф), содержащий преобразователь магнитного поля, управляющий контроллер и видеоконтрольный терминал [3]. Но данный магнитный интроскоп (ортограф) обладает узким диапазоном функциональных возможностей, т. к. из-за низкой чувствительности к дефектам, находящимся на расстоянии до нескольких метров от преобразователя магнитного поля, не позволяет производить контроль подземных трубопроводов.

Задача изобретения - повышение чувствительности и расширение диапазона функциональных возможностей устройства.

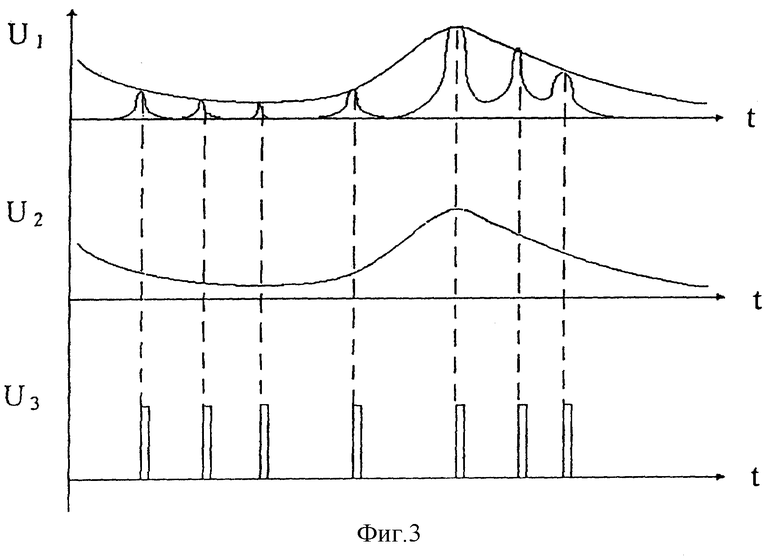

Поставленная задача решается благодаря тому, что в магнитный интроскоп для контроля трубопроводов без вскрытия грунта, содержащий преобразователь магнитного поля, контроллер и видеоконтрольный терминал, введены широкополосный усилитель, фильтр высокой частоты, формирователь импульсов, амплитудный детектор, нормирующий усилитель и аналогово-цифровой преобразователь, причем преобразователь магнитного поля расположен на поверхности грунта, непосредственно над трубопроводом, выход преобразователя магнитного поля подсоединен к последовательно включенным широкополосному усилителю, фильтру высокой частоты, амплитудному детектору, нормирующему усилителю, аналогово-цифровому преобразователю, контроллеру и видеоконтрольному терминалу, первый вход контроллера подключен к выходу видеоконтрольного терминала, а второй - к выходу формирователя импульсов, связанного входом с выходом фильтра высокой частоты, первый выход контроллера соединен со входом аналогово-цифрового преобразователя, а второй - со входом преобразователя магнитного поля.

Преобразователь магнитного поля выполнен на основе ферроиндукционных преобразователей, датчиков Холла, магнитотранзисторов, магниторезисторов, мостовых магниторезистивных схем, магниторезисторов с гигантским магниторезистивным эффектом, тонкопленочных магниторезисторов, индукционной головки.

Кроме того контроллер снабжен устройством определения пространственного положения трубопровода [4].

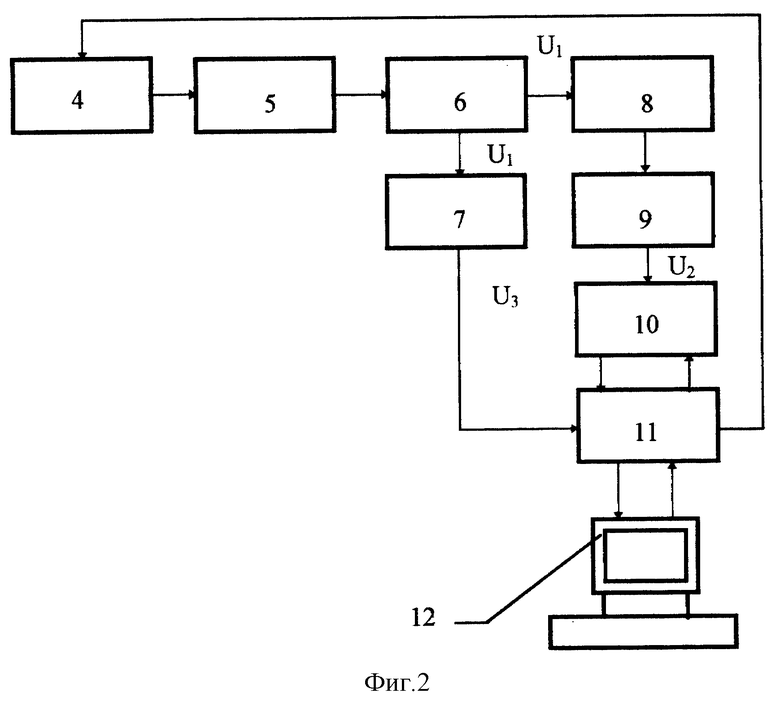

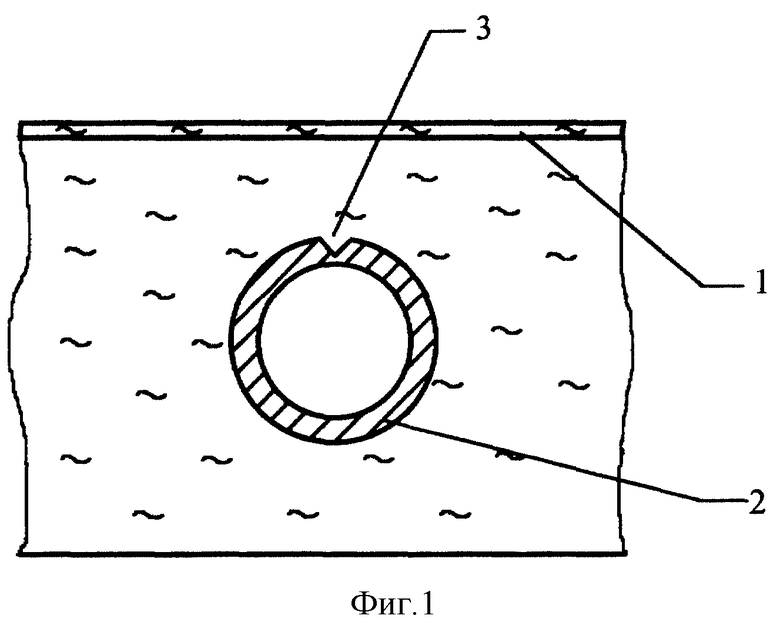

На фиг.1 представлен объект контроля; на фиг.2 представлена структурная схема магнитного интроскопа для контроля трубопроводов без вскрытия грунта; на фиг.3 - временная диаграмма работы магнитного интроскопа.

На фиг. 1 и 2 изображены: дневная поверхность грунта 1, трубопровод 2, дефект 3, преобразователь магнитного поля 4, широкополосный усилитель 5 (AD620 фирмы Analog Devices), фильтр высокой частоты 6, формирователь импульсов 7 (выполненный с использованием компаратора), амплитудный детектор 8, нормирующий усилитель 9 (ОР282 фирмы Analog Devices), аналогово-цифровой преобразователь 10 (например, AD7892 фирмы Analog Devices), контроллер 11, выполненный, например, на базе сигнального процессора ADSP21XX фирмы Analog Devices, видеоконтрольный терминал 12, выполняемый на основе, например, жидкокристаллического дисплея ВТ10032 или персонального компьютера, причем преобразователь магнитного поля 4 расположен на дневной поверхности грунта I, непосредственно над трубопроводом 2, выход преобразователя магнитного поля 4 подсоединен к последовательно включенным широкополосному усилителю 5, фильтру высокой частоты 6, амплитудному детектору 8, нормирующему усилителю 9, аналогово-цифровому преобразователю 10, контроллеру 11 и видеоконтрольному терминалу 12, первый вход контроллера 11 подключен к выходу видеоконтрольного терминала 12, а второй - к выходу формирователя импульсов 7, связанного входом с выходом фильтра высокой частоты 6, первый выход контроллера 11 соединен со входом аналогово-цифрового преобразователя 10, а второй - со входом преобразователя магнитного поля 4.

В качестве магниточувствительных элементов преобразователя магнитного поля 4 возможно использование ферроиндукционных преобразователей (феррозондов), датчиков Холла, магнитотранзисторов, магниторезисторов, мостовых магниторезистивных схем, магниторезисторов с гигантским магниторезистивным эффектом, тонкопленочных магниторезисторов и индукционных головок, выходной сигнал которых зависит от величины измеряемого магнитного поля. При этом схема включения магниточувствительных элементов преобразователя магнитного поля 4 определяется исходя из их типа и рекомендаций производителей.

Варианты использования датчиков и схем их включения определяются исходя из необходимости обеспечения требуемой чувствительности, точности, потребляемой мощности, габаритных размеров и стоимости магнитного интроскопа. Применение ферроиндукционных преобразователей и индукционных головок позволяет обеспечить высокую чувствительность магнитного интроскопа, однако при этом возрастает потребляемая мощность и уменьшается устойчивость прибора к воздействию помех. Использование датчиков Холла и магнитотранзисторов позволяет уменьшить стоимость системы, упростить ее конструкцию при сохранении устойчивости к воздействию помех и наводок по цепи питания за счет использования дифференциального характера выходного сигнала. Магниторезисторы, мостовые магниторезистивные схемы, магниторезисторы с гигантским магниторезистивным эффектом и тонкопленочные магниторезисторы будучи использованы в качестве чувствительных элементов преобразователя магнитного поля позволяют достичь максимальной чувствительности магнитного интроскопа при обеспечении достаточной помехоустойчивости, низкой потребляемой мощности и небольших габаритных размеров.

Использование преобразователей магнитного поля, в том числе строчных и матричных, для регистрации распределенных магнитных полей рассеяния дефектов известно [1]. Однако в отличие от известных применений преобразователь магнитного поля размещен на поверхности земли над контролируемым трубопроводом, а контроль проводится без снятия земляного покрова.

Использование широкополосных усилителей, фильтров высокой частоты, амплитудных детекторов, нормирующих усилителей, формирователей импульсов и аналогово-цифровых преобразователей в измерительной технике для преобразоваий малых уровней сигналов в цифровой код для регистрации дефектов трубопроводов магнитным методом без вскрытия грунта не известно.

Использование ферроиндукционных преобразователей, датчиков Холла, магнитотранзисторов, магниторезисторов, мостовых магниторезистивных схем, магниторезисторов с гигантским магниторезистивным эффектом, тонкопленочных магниторезисторов и индукционной головки для выявления дефектов трубопроводов без вскрытия грунта авторам также не известно.

Принцип работы заявляемого устройства заключается в следующем. При функционировании трубопровода 2 на него воздействует ряд внешних факторов, вызывающих периодическое механическое сжатие и растяжение тела трубы. Возникающий при этом магнитострикционный эффект приводит к периодическому перемагничиванию тела трубы по локальной петле гистерезиса, которое носит скачкообразный характер [5]. При этом скачкообразные изменения намагниченности (скачки Баркгаузена - см. фиг.3), и, в частности, их частота и амплитуда, тесно связаны с количеством барьеров потенциального рельефа свободной энергии, а они, в свою очередь, коррелируют с дефектами в ферромагнетике [6]. Таким образом, регистрируя количество и амплитуду скачков Баркгаузена, а также их распределение относительно положения трубопровода 2, можно судить о наличии и местоположении предполагаемого дефекта 3.

Регистрация и определение амплитуды скачка Баркгаузена в предложенном устройстве производится дистанционно путем измерения распределенного магнитного поля у поверхности грунта 1 непосредственно над трубопроводом 2.

Магнитный интроскоп работает следующим образом. Размещенный на дневной поверхности грунта 1 непосредственно над трубопроводом 2 преобразователь магнитного поля 4 осуществляет преобразование, описываемое выражением

U=F{НГП, НЗ, НСБ}

где НГП - магнитное поле трубопровода, НЗ - магнитное поле земли, НСБ - магнитное поде скачка Баркгаузена.

Т. е. с выхода преобразователя магнитного поля 4 на вход широкополосного усилителя 5 поступает сигнал, спектр которого содержит как полезную высокочастотную (от единиц до сотен кГц) составляющую, несущую информацию об амплитуде скачков Баркгаузена, их частоте и длительности, так и низкочастотную (составляющую единицы Гц) помеху, обусловленную воздействием на преобразователь магнитного поля 4 магнитного поля земли НЗi. и собственного магнитного поля трубопровода НГПi. Однако, поскольку полезный сигнал и помеха лежат в разном частотном диапазоне, то с помощью фильтра высокой частоты 6 имеется возможность отстроиться от влияния низкочастотной помехи. С выхода фильтра высокой частоты 6 сигнал U1 детектируется, усиливается (U2) и преобразуется в цифровую форму посредством, соответственно, амплитудного детектора 8, нормирующего усилителя 9 и аналогово-цифрового преобразователя 10. Параллельно сигнал U1 преобразуется формирователем импульсов 7 в импульсы заданной длительности Uз и подается на контроллер 11. В моменты прихода импульсов U3 контроллер 11 запускает аналогово-цифровой преобразователь 10 и считывает затем с него полученный цифровой код, соответствующий амплитуде скачка Баркгаузена. Поскольку дефекты в объекте контроля коррелированы с амплитудой и частотой возникновения скачков Баркгаузена, то контроллер 11, подсчитывая суммарную амплитуду скачков за определенный промежуток времени по формуле:

где Eii - амплитуда сигнала, вызванная одним скачком Баркгаузена:

n - количество скачков Баркгаузена, генерирует сообщение на видеоконтрольный терминал 12 о наличии дефекта в точке измерения и его величине.

Моменты считывания скачков Баркгаузена преобразователем магнитного поля 4 определяются контроллером 11, который по заданной программе выдает сигнал запуска преобразователя магнитного поля 4.

Поскольку величина сигнала одного скачка Баркгаузена, измеренная преобразователем магнитного поля 4, зависит также от глубины залегания трубопровода 2 и его положения относительно преобразователя магнитного поля 4, то для введения поправок на изменение глубины залегания и положение трубопровода 2 в контроллер 11 введено устройство определения пространственного положения трубопровода.

Зная положение трубопровода относительно преобразователя магнитного поля 4, контроллер 11 вводит в результат измерения соответствующие поправки, компенсирующие погрешности, вызванные изменением положения трубы. Поправки могут быть записаны в память управляющего контроллера 11 как предварительно, так и вычисляться непосредственно в процессе контроля.

Таким образом, анализируя отклики скачков Баркгаузена с поверхности грунта 1, возникающие в результате воздействия на трубопровод 2 турбулентного магнитного потока, возможно определение наличия дефектов в теле контролируемой трубы.

Применение предложенных магниточувствительных элементов и использование откликов от скачков Баркгаузена при перемагничивании трубы дает возможность решения основных задач изобретения: расширение функциональных возможностей, заключающихся в способности определения дефектов стенок подземных трубопроводов с поверхности грунта и повышения его чувствительности, дающего возможность определить дефекты трубопроводов, залегающих на различной глубине от поверхности грунта.

Источники информации

1.Абакумов А.А., Магнитная интроскопия М.: Энергоатомиздат, 1996,с.194;

2. Патент N2006850 Строчный преобразователь магнитных полей Авторы: Абакумов А.А., Королев Н.Н. Опубл. в БИ N2,1994;

3.Положительное решение о выдаче патента по заявке N95100134/28 (000286) от 09.09.96 Магнитный ортограф. Авторы Абакумов А.А., Абакумов А.А.

4.Сидоров Б.В., Харионовский В.В. Методика оценки фактического положения и состояния подземных трубопроводов. М., ВНИИГАЗ, 1992 г., 54 с.

5.Колачевский Н.Н. Флуктуационные явления в ферромагнитных материалах. - М.: Наука, 1985-184 с.

6.Ломаев Г.В., Мерзляков Ю.М. Датчики Баркгаузена: состояние и перспективы. Тезисы доклада конференции "Датчики и преобразователи информации систем измерения, контроля и управления" (ДАТЧИК-97), Гурзуф, 1997, с. 19-21.

Изобретение относится к области контрольно-измерительной техники и может быть использовано при дефектоскопическом контроле нефте- и газопроводов, а также других трубопроводных конструкций. Технический результат: повышение чувствительности и расширение диапазона функциональных возможностей устройства. Сущность изобретения: в магнитный интроскоп, содержащий преобразователь магнитного поля, контроллер и видеоконтрольный терминал, введены широкополосный усилитель, фильтр высокой частоты, формирователь импульсов, амплитудный детектор, нормирующий усилитель и аналогово-цифровой преобразователь. Преобразователь магнитного поля располагается на поверхности грунта, непосредственно над трубопроводом. Выход преобразователя магнитного поля подсоединен к последовательно включенным широкополосному усилителю, фильтру высокой частоты, амплитудному детектору, нормирующему усилителю, аналогово-цифровому преобразователю, контроллеру и видеоконтрольному терминалу. Преобразователь магнитного поля может быть выполнен на основе ферроиндукционных преобразователей, датчиков Холла, магнитотранзисторов, магниторезисторов, мостовых магниторезистивных схем, магниторезисторов с гигантским магниторезистивным эффектом, тонкопленочных магниторезисторов, индукционной головки. Контроллер снабжен устройством определения пространственного положения трубопровода. 9 з.п.ф-лы, 3 ил.

| RU 95100134 A1, 27.10.1996 | |||

| Магнитотелевизионный дефектоскоп | 1987 |

|

SU1612249A1 |

| Устройство для контроля ферромагнитных изделий | 1982 |

|

SU1071955A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 6051977, 18.04.2000. | |||

Авторы

Даты

2002-08-10—Публикация

2000-06-30—Подача