Изобретение относится к электронной технике, а конкретнее к плоским автоэлектронным устройствам для воспроизведения изображения. Оно может быть использовано при разработке плоских дисплеев с увеличенным полем изображения для персональных компьютеров, экранов большой площади для проекционных телевизоров, информационных и рекламных табло и пр. , когда необходимо иметь хорошую светоотдачу и однородное ее распределение по полю изображения, высокое разрешение и стабильность характеристик в каждой точке изображения (каждом пикселе), повышенные надежность и срок службы в сочетании с простотой конструкции и технологии изготовления, допускающих возможность увеличения поля изображения.

Тенденцией развития этой области электронной техники является поиск физических и конструктивных принципов, которые позволили бы получить экономичные устройства для воспроизведения изображения с характеристиками, по крайней мере соответствующими электроннолучевым трубкам по светоотдаче, качеству изображенная (разрешению) и размеру поля зрения, но вместе с тем имеющие существенно меньшие объем и вес, а также повышенные надежность и срок службы, большую экономичность управления. Определенные перспективы при этом связывают с автоэлектронными устройствами для воспроизведения изображения, которые в наибольшей степени отвечают этим требованиям по сравнению с жидкокристаллическими, газоразрядными или вакуумными люминесцентными устройствами [1] .

Благоприятным обстоятельством по использованию автоэлектронных устройств является значительный конструктивный и технологический опыт, накопленный при разработке холодных (безнакальных) катодов, работающих при приложении к ним электрического поля высокой напряженности и испускающих электроны вследствие эффекта автоэлектронной эмиссии. Однако непосредственный перенос этого опыта не может быть произведен автоматически без учета особых требований, предъявляемых к устройствам для воспроизведения изображения.

В первую очередь это относится к многоострийным автоэлектронным катодам, изготавливаемым, как правило, по технологии Спиндта [1] , которые были предназначены для работы в сверхвысоком вакууме (10-7-10-8 Па). Попытки использовать их в техническом вакууме (10-4-10-5 Па), который устанавливается в вакуумных приборах в процессе их эксплуатации без средств откачки, приводят к значительному изменению (на несколько порядков) эмиссионного тока, а также к его нестабильности (достигающей порядка величины). Соответственно нестабильными будут и основные характеристики (такие, как распределение светоотдачи по полю изображения, светоотдача или яркость различных его точек) устройств для воспроизведения изображения с такими автоэлектронными катодами, а срок их службы будет существенно ограничен. Основной причиной нестабильности эмиссии электронов многоострийными автоэлектронными катодами является изменение формы эмиттирующей поверхности эмиттеров (изменение их радиуса кривизны) вследствие ионной бомбардировки остаточными газами в техническом вакууме и катодного распыления из-за значительного токоотбора с одиночных эмиттеров. Поэтому, а также из-за чрезмерной сложности технологии активизировался поиск иных автоэлектронных катодных структур, более приемлемых для устройств для воспроизведения изображения.

Заметное внимание при этом уделяют пленочным автоэлектронным катодам из-за большей простоты технологии их изготовления благодаря развитию фотолитографических методов. Вместе с тем они требуют, в общем, использования более высокого напряжения по сравнению с многоострийными катодами. Для уменьшения его часто применяют управляющие электроды, располагая их в непосредственной близости от катода и уменьшая тем самым расстояние катод - управляющий электрод. Однако в процессе эксплуатации устройства в условиях технического вакуума надежность и стабильность характеристик устройства ухудшаются, поскольку из-за распыления проводящего материала катода происходит изменение межэлектродных параметров, особенно существенное вблизи катода. Кроме того, при уменьшении расстояния катод - управляющий электрод ухудшается разрешение устройства из-за усиления влияния краевых электрических полей у краев отверстий в управляющих электродах на расходимость потока электронов, эмиттированных катодом.

Таким образом, актуальной является задача разработки такой структуры катода с автоэлектронными эмиттерами и соответствующей конструкции устройства для воспроизведения изображения, которые позволили бы преодолеть указанные недостатки и обеспечить для таких устройств высокое разрешение и стабильность характеристик в каждой точке изображения при работе в условиях технического вакуума (10-4-10-5 Па), а также однородность распределения светоотдачи по полю изображения, повышенные надежность и срок службы.

Известно плоское автоэлектронное устройство для воспроизведения изображения, содержащее герметичный корпус с изолирующей оптически прозрачной передней панелью, на внутренней поверхности которой размещены по меньшей мере одна анодная шина с люминесцентным слоем по меньшей мере на части ее поверхности, по меньшей мере один автоэлектронный эмиттер (катод), расположенный в изолирующем слое на диэлектрической подложке, служащей задней панелью корпуса, спейсер для фиксации расстояния между изолирующим слоем и анодными шинами и по меньшей мере одну шину питания эмиттеров, размещенную на задней панели [1] . При этом тонкопленочные полосы шин питания эмиттеров (катодных шин) вытянуты в направлении оси X, а полосы анодных шин - в направлении оси Y, т. е. являются скрещивающимися друг с другом под прямым углом. Для инициирования эмиссии электронов достаточно приложить напряжение между соответствующими друг другу катодной и анодной шинами.

Особенностью этого устройства является следующее. Тонкопленочные алмазные катоды, изготовляемые по предлагаемой в [1] технологии, расположены в отверстиях изолирующего слоя (имеющих диаметр 50-100 мкм), что по мнению авторов технологии позволяет значительно увеличить срок службы таких автоэлектронных эмиттеров. А так как работа выхода у них значительно меньше, чем у типичного металлического острийного катода, это дает возможность формировать сильное электрическое поле непосредственно анодом без использования управляющих электродов. Помимо упрощения конструкции, это не требует и применения технологии выполнения в таких электродах малых отверстий, что в свою очередь позволяет значительно упростить процесс изготовления по сравнению с технологией Спиндта. Однако все эти преимущества достигаются только при достаточно высоком вакууме (10-6-10-7 Па), когда влиянием ионной бомбардировки на такие тонкопленочные эмиттеры еще можно пренебречь. Кроме того, использование в качестве анодных шин тонких (чтобы обеспечить их прозрачность оптическому излучению, испущенному люминесцентным слоем) и узких (чтобы получить требуемое разрешение) проводящих полос может при увеличении поля изображения привести к снижению яркости точек на его краю или в центре и соответственно к ухудшению однородности светоотдачи по полю изображения из-за роста электрического сопротивления этих полос.

Известно также плоское устройство для воспроизведения изображения [2] , содержащее герметичный корпус с изолирующей оптически прозрачной передней панелью и параллельной ей задней панелью, по меньшей мере один электрод, служащий анодом, размещенный на внутренней поверхности передней панели и по меньшей мере частично покрытый люминесцентным слоем, по меньшей мере один электрод, служащий катодом и образованный автоэлектронным эмиттером, размещенным на поверхности токопроводящего слоя катода на задней панели корпуса напротив люминесцентного слоя, две группы скрещивающихся пленочных управляющих электродов, разделенных диэлектриком, спейсеры для фиксации расстояния между передней и задней панелями, при этом во всех элементах на задней панели над автоэлектронным эмиттером выполнено по одному отверстию, которые соответственно соосны друг с другом.

Особенностью этого устройства является использование в качестве автоэлектронного эмиттера пленочного покрытия, расположенного па части поверхности электрода, служащего катодом, а также выполнение отверстий в диэлектрике, разделяющем управляющие электроды, и в диэлектрике, отделяющем эти управляющие электроды от катода большими по размеру, чем отверстия в самих управляющих электродах. В некоторых вариантах автоэлектронный эмиттер в виде пленочного покрытия выполнен из материала, обладающего отрицательным сродством к электрону, и представляет собой, например, алмазоподобную пленку углерода. Или на поверхности этого пленочного покрытия выполнены острия и/или микровыступы, вершины которых расположены на уровне, не меньшем или равном 0.9 расстояния от электрода, служащего катодом, до ближайшего к нему управляющего электрода.

Вследствие небольшого расстояния между анодом и катодом, а также отрицательного сродства к электрону материала эмиттера, уменьшается напряжение, при котором возникает эмиссия электронов, и повышается экономичность управления.

Вместе с тем такое устройство не может быть использовано длительное время в условиях технического вакуума ввиду ионной бомбардировки эмиттера остаточными газами и интенсивного распыления его материала. Во-первых, по причине ограниченности ресурса эмиттера (выполненного в виде тонкой пленки). Во-вторых, по причине загрязнения поверхности внутренних элементов устройства распыленным материалом эмиттера. Так, покрытие им управляющих электродов и диэлектрика между ними снижает надежность устройства и стабильность его характеристик и может даже привести к его неработоспособности, если материал эмиттера обладает достаточно высокой проводимостью.

Ввиду этого наличие промежуточных элементов между анодом и катодом, особенно в непосредственной близости к последнему, является нежелательным. Такие элементы будут помехой и в том случае, когда надо увеличить разрешение устройства за счет уменьшения расстояния анод-катод. Дело не только в чисто конструктивном ограничении, но и в том, что при чрезмерном приближении катода к управляющему электроду на траекторию полета электронов будут оказывать существенное влияние краевые эффекты на краях отверстий в этом электроде, ухудшающие разрешение.

Кроме того, наличие таких промежуточных элементов ограничивает и технологические возможности по изготовлению устройства, поскольку требуют подбора пленочных материалов с необходимыми механическими напряжениями и высокой адгезией, не говоря уже о проблемах выполнения в управляющих электродах малых отверстий (о чем уже говорилось выше при анализе [1] ) и селективного травления всех упомянутых слоев на задней панели до материала эмиттера.

Если же в качестве автоэлектронного эмиттера будет использовано пленочное покрытие, на поверхности которого выполнены острия и/или микровыступы, то к описанным недостаткам и проблемам добавится и нестабильность характеристик этого устройства по сути в каждой точке изображения из-за изменения формы эмиттирующей поверхности эмиттеров вследствие ионной бомбардировки остаточными газами, о чем также говорилось при анализе [1] .

Наиболее близким к заявляемому является плоское автоэлектронное устройство для воспроизведения изображения [3] , содержащее герметичный корпус с изолирующей оптически прозрачной передней панелью, на внутренней поверхности которой размещены по меньшей мере одна анодная шина с люминесцентным слоем по меньшей мере на части ее поверхности, по меньшей мере один катод с волоконным автоэлектронным эмиттером, расположенным на диэлектрической подложке, служащей задней панелью корпуса, каждый из эмиттеров имеет вытянутую форму и содержит ансамбль эмиттирующих элементов, выходящих на его эмиттирующую поверхность, обращенную к передней панели, спейсер для фиксации расстояния от катода до анода на передней панели и по меньшей мере одну шину питания эмиттеров, размещенную на задней панели.

Особенностью прототипа является использование в качестве эмиттера одиночных или связанных в пучок волокон из полупроводникового или проводящего материала, способного к испусканию электронов в режиме холодной эмиссии. Такие волокна могут быть выполнены из такого материала как полностью, так и частично, покрывая в виде пленки сердечник из неэмиссионного материала. Таковыми могут быть, например, алмазные, алмазоподобные углеродные (графитовые) или стекловидные углеродные волокна, вытянутые и одном направлении и лежащие, что существенно, в плоскости катода (на его подложке) параллельно люминесцентному слою. Подложка выполнена волнообразной и волокна поддерживаются в висячем положении гребнями (или впадинами) подложки. Волокна имеют грубую зазубренную боковую поверхность из-за кристаллических включений алмаза субмикронных размеров, выходящих на поверхность различными гранями и частично ориентированных в кристаллографическом направлении "100" или в направлении "111". В первом из них алмаз проявляет низкое, а во втором - отрицательное сродство к электрону. Возможно также наличие обоих видов включений, которые представляют фактически ансамбль эмиттирующих элементов, выходящих на боковую поверхность таких волокон, являющуюся одновременно их эмиттирующей поверхностью. В [3] подчеркивается, что эмиссия электронов осуществляется принципиально из боковой поверхности волокон, но не из их кончика или конца, т. е. не из их торцевой поверхности. При некоторых расположениях волокон на подложке катода ее гребни снабжаются проводящими покрытиями, являющимися управляющими электродами и служащими, по мнению авторов [3] , для лучшего управления электронной эмиссией.

Однако использование этих кристаллических включений, выходящих на боковую в общем неплоскую, искривленную поверхность волоконных эмиттеров, в качестве эмиттирующих элементов ухудшает разрешение устройства. Это обусловлено тем, что указанная форма эмиттирующей поверхности эмиттера приводит к различной ориентации таких его элементов по отношению к соответствующей ему анодной шине, покрытой люминесцентным покрытием и, как следствие, к различной ориентации траекторий электронов. Это, в свою очередь, приводит как к размытию соответствующей точки изображения (пиксела), так и к снижению ее яркости (светоотдачи). Причем эти характеристики в каждой точке (каждом пикселе) изображения на передней панели устройства будут нестабильными, т. к. разрушение одних элементов и выход на эмиссионную поверхность (вследствие ионной бомбардировки эмиттеров остаточными газами) других элементов (в общем в другом месте и с другой ориентацией) будет приводить к смещению положения пикселов и к изменению их яркости и поперечных размеров. Такой процесс смены эмиттирующих элементов может проявиться в виде мерцания экрана дисплея и дрожания изображения, что будет вызывать повышенное зрительное утомление у пользователей.

Другой возможной причиной нестабильности упомянутых характеристик устройства является отсутствие достаточной механической жесткости эмиттеров, подвешенных в ряде удаленных друг от друга опор на подложке катода, что может оказаться существенным в условиях значительных пондеромоторных нагрузок. Важно и то, что для таких "висячих" эмиттеров весьма сложно обеспечить равномерную эмиссию по всей их длине из-за неизбежности их провисания (поперечные размеры волокон в [3] составляют предпочтительно 3-15 микрон). Особенно заметно это будет проявляться, когда для обеспечения экономичности управления будут уменьшать расстояние эмиттер-анод. Возможно даже, что при таком уменьшении произойдет перераспределение потоков электронов в пользу эмиссии, в основном, из участков волокон вблизи опор. Помимо чрезмерного механического напряжения и разогрева этих участков, что само по себе может привести к преждевременному выходу их из строя, как и устройства в целом, такое перераспределение вызовет неоднородность свечения с темным пятном в центре каждой точки изображения. Последнее может негативно сказаться на зрительном восприятии изображения.

Отдельно следует отметить, что наличие управляющих электродов в [3] , являющихся промежуточными элементами между анодом и катодом, изолированных диэлектриком подложки от эмиттеров и расположенных в непосредственной близости от них, может привести к нестабильности характеристик устройства или даже к сокращению его срока службы. Это обусловлено загрязнением поверхности подложки проводящим материалом эмиттеров (графитом) вследствие его распыления в результате ионной бомбардировки остаточными газами в условиях технического вакуума.

Помимо этого, из-за необходимости использования тонких и узких анодных шин для обеспечения приемлемого разрешения в прототипе возможно аналогично [1] ухудшение однородности светоотдачи при увеличении поля изображения.

Указанные недостатки могут быть преодолены, а поставленная задача может быть решена, если в плоском автоэлектронном устройстве для воспроизведения изображения, содержащем герметичный корпус с изолирующей оптически прозрачной передней панелью, на внутренней поверхности которой размещены по меньшей мере одна анодная шина с люминесцентным слоем по меньшей мере на части ее поверхности, по меньшей мере один автоэлектронный эмиттер, расположенный в диэлектрической подложке, служащей задней панелью корпуса, каждый из которых имеет вытянутую форму и содержит ансамбль эмиттирующих элементов, выходящих на его эмиттирующую поверхность, обращенную к передней панели, спейсер для фиксации расстояния между передней и задней панелями и по меньшей мере одну шину питания эмиттеров, размещенную на задней панели, согласно изобретению каждый эмиттер вытянут в одном направлении - к соответствующей ему анодной шине, его эмиттирующая поверхность выполнена плоской и образована торцевой поверхностью эмиттера, а эмиттирующие элементы, выходящие на эту поверхность, ориентированы в указанном направлении, при этом другая торцевая поверхность этого эмиттера соединена с соответствующей ему шиной питания, размещенной в положении, скрещивающемся с положением упомянутой анодной шины.

Наличие отличительных от прототипа признаков свидетельствует о соответствии заявляемого изобретения условиям патентоспособности по новизне.

Сущность изобретения основана на впервые осуществленном авторами комплексном рассмотрении взаимосвязанных процессов, происходящих в автоэлектронном устройстве для воспроизведения изображения в условиях технического вакуума: разрушение под действием ионной бомбардировки одних эмиттирующих элементов каждого эмиттера, тем большее, чем выше токоотбор с таких элементов, и обнажение новых эмиттирующих элементов и, кроме того, распыление проводящего материала эмиттеров, приводящее к загрязнению поверхности окружающих эмиттеры элементов устройства. Обеспечение стабильности характеристик устройства в каждой точке изображения в таких условиях возможно лишь в статистическом смысле, т. е. при сохранении условий эмиссии в среднем на эмиттер. Этого удалось добиться благодаря достижению одинаковой (в отличие от прототипа) ориентации всех эмиттирующих элементов каждого эмиттера в одном направлении - к соответствующей этому эмиттеру анодной шине. Тогда при разрушении и смене одних эмиттирующих элементов другими будет сохраняться направление эмиссии электронов от эмиттера и тем самым обеспечиваться пространственная стабилизация электронного потока. Такая ориентация эмиттирующих элементов достигается благодаря выполнению их ориентированными вдоль оси эмиттера, направлению его к соответствующей ему анодной шине и выполнению плоской его торцевой поверхности, являющейся эмиттирующей поверхностью эмиттера. Понятно при этом, что все "блуждания" эмиттирующих элементов по торцевой поверхности эмиттера в процессе эксплуатации не различаются зрителем, если поперечные размеры каждого эмиттера не превышают размеров минимального элемента, различимого еще для человека с нормальным зрением.

Временной же стабилизации потока электронов можно добиться путем снижения токоотбора с каждого эмиттирующего элемента за счет увеличения их числа на эмиттирующей поверхности. Для этого проводят в течение определенного времени, зависящего от конкретного материала эмиттеров, предварительную формовку их эмиттирующей поверхности в режиме повышенного токоотбора (в полтора-два раза) по сравнению с номинальным значением тока в процессе последующей работы. Увеличение числа эмиттирующих элементов позволяет снизить интенсивность процесса их разрушения и сделать стабильными их эмиссионные свойства. Но, самое главное, при этом удается сблизить эмиссионные свойства эмиттеров между собой благодаря эффекту усреднения и тем самым обеспечить одну из важнейших характеристик устройства - однородность распределения светотдачи по полю изображения. Конечно, можно достичь этого и просто увеличением поперечных размеров эмиттера. Однако, возможности здесь ограничены требуемым разрешением устройства.

Снижение интенсивности процесса разрушения эмиттеров, кроме того, позволяет снизить темпы загрязнения их материалом других элементов устройства и тем самым стабилизировать характеристики устройства в каждой точке изображения но отношению к этому процессу (не говоря уже о повышении надежности и срока службы). Но главным средством такой стабилизации является удаление любых управляющих элементов из области, прилегающей к эмиттерам - в этом смысле такое предложение является новым. Таких элементов в заявляемом устройстве нет.

Работа устройства обеспечивается подачей потенциала между требуемыми шиной питания эмиттеров и анодной шиной, отделенной от соответствующего эмиттера вакуумным промежутком (а не тонким слоем диэлектрика, способным загрязняться распыляемым проводящим материалом эмиттера, как в прототипе). В известных аналогах и технических решениях других авторов, применяющих автоэлектронные эмиттеры, либо не использованы в качестве существенных эмиттирующих элементов те из них, что выходят на плоскую торцевую поверхность эмиттеров, либо эти элементы ориентированы в разных направлениях по отношению к анодным шинам, соответствующим этим эмиттерам, либо автоэлектронные эмиттеры использованы как неотъемлемая часть вместе с управляющими элементами, находящимися с ними на одной подложке, что неприемлемо из-за негативного влияния на стабильность и надежность работы устройства процесса распыления материала эмиттеров. Сказанное может служить свидетельством соответствия заявляемого изобретения условиям патентоспособности по изобретательскому уровню.

Реализация автоэлектронных эмиттеров для заявляемого устройства может быть различной. Каждый из эмиттеров может быть выполнен в виде пучка углеродных волокон, фибриллы которых вытянуты вдоль его оси и являются его эмиттирующими элементами, хаотически расположенными на торцевой поверхности эмиттера. Увеличение числа волокон в пучке, в дополнение к увеличению числа эмиттирующих элементов на торцевой поверхности каждого волокна путем упомянутой формовки, позволяет увеличить токоотбор с эмиттера и, следовательно, светоотдачу пиксела, излучающего свет под действием электронного потока с этого эмиттера, без увеличения нагрузки на каждое волокно. Тем самым усиливается действие упомянутого эффекта усреднения, способствуя установлению однородного распределения светоотдачи по полю изображения при повышенной яркости каждого пиксела. Увеличение числа волокон в пучке, как уже говорилось, ограничивается требуемым разрешением устройства.

Собранные в пучки углеродные волокна каждого эмиттера удерживаются вместе благодаря стеклянной (или иной диэлектрической) оболочке, имеющей наружную цилиндрическую форму, и устанавливаются в диэлектрической подложке своими осями в направлении соответствующей ему анодной шины, как правило, совпадающим с направлением нормали к внутренней поверхности передней панели устройства. Благодаря этому все эмиттеры оказываются параллельными друг другу. Безусловно, эмиттеры могут быть установлены и под другими углами, например, вытянуты в направлениях, составляющих определенные углы в интервале до 3-5o по отношению к указанной нормали и не быть параллельными в этих же пределах по технологическим или иным причинам. Благодаря малым поперечным размерам (предпочтительно, 20-100 мкм) эмиттеров и небольшому расстоянию (0,5-1.4 мм) их до передней панели с анодными шинами и люминесцентным слоем это не приводит к заметному глазом изменению размеров пикселов и расстояния между ними, равно как и других параметров, влияющих на качество изображения. Стекло оболочек не смачивает волокна, а лишь обволакивает их снаружи, обеспечивая хороший электрический и тепловой контакт между ними. Пучки могут быть помещены в отверстия готовой диэлектрической подложки как в оболочках, так и без оболочек. Или (что предпочтительнее) оболочки эмиттеров могут быть скреплены (путем спекания) друг с другом, образуя тем самым таковую диэлектрическую подложку в виде моноблока. Последнее позволяет попутно упростить и технологию изготовления такого блока эмиттеров, и всего устройства в целом. Оболочки эмиттеров могут быть расположены при этом взаимно перпендикулярными рядами по отношению друг к другу или (например, при их цилиндрической форме) со смещением: в каждом последующем их ряде они расположены во впадинах между оболочками эмиттеров предыдущего ряда, образуя их плотную упаковку, при которой острые углы между рядами составляют порядка 60o. Такая технология изготовления способствует получению блоков автоэлектронных эмиттеров с достаточно большой эмиссионной поверхностью и легко допускает их модульное изготовление.

Важно отметить, что, несмотря на возможное отклонение осей эмиттеров от нормали к внутренней поверхности передней панели, поверхность подложки, служащей задней панелью корпуса, как правило, устанавливается параллельно передней панели. В таком случае технологически проще выдержать равное расстояние эмиттеров до соответствующих анодных шин и тем обеспечить однородный токоотбор с эмиттеров и, следовательно, однородное распределение светоотдачи по полю изображения.

Каждый из автоэлектронных эмиттеров может быть выполнен и из пирографита, например, в виде столбика, и установлен в отверстии диэлектрической подложки своей осью в указанном направлении. При их изготовлении происходит ориентирование чешуек пирографита вдоль оси такого эмиттера. Чешуйки, выходящие на эмиттирующую торцевую поверхность каждого столбика, являются эмиттирующими элементами эмиттера. При расположении столбиков пирографита в отверстиях диэлектрической подложки в направлении соответствующих им анодных шин, в том же направлении будут ориентированы и такие чешуйки. Поэтому аналогично предыдущему это будет способствовать стабилизации характеристик устройства в каждой точке изображения.

Ввиду механической непрочности пирографита целесообразно, чтобы торцевые эмиттирующие поверхности этих столбиков были расположены вровень с поверхностью подложки, обращенной к передней панели, или ниже этой поверхности, но не более чем на 0,1-0.3 расстояния между передней и задней панелями, фиксируемого спейсером. Если расстояние больше, то увеличивается напряжение анод - эмиттер, что сильно снижает экономичность устройства. При реализации это расстояние порядка 50-200 мкм. Это достигается путем шлифовки и полировки этой поверхности с установленными столбиками пирографита с последующим избирательным травлением последних, либо их ионной обработкой в режиме повышенного токоотбора (1.5-2,0 от номинального в рабочем режиме). Одновременно таким образом осуществляется и упомянутая формовка эмиттирующей поверхности таких эмиттеров. При таком расположении эмиттеров не нарушается жесткая фиксация их концов с эмиттирующей поверхностью и не возникает проблем их скола, разрушения или обламывания из-за больших пондеромоторных нагрузок, хотя и требуется приложение более высокого напряжения между соответствующими анодными шинами и шинами питания для создания необходимой напряженности поля (порядка 104 В/см) у эмиттирующей поверхности эмиттеров для возникновения холодной эмиссии электронов.

Если в качестве эмиттеров использованы пучки углеродных волокон, помещенные каждый в стеклянные оболочку и установленные в отверстии диэлектрической подложки своей осью в указанном направлении, то аналогично предыдущему их торцевые эмиттирующие поверхности могут быть расположены как вровень с поверхностью подложки, обращенной к передней панели, так и ниже этой поверхности, но не более чем на 0,1-0,3 расстояния между передней и задней панелями. Но кроме этого, такие эмиттеры благодаря фиксирующей роли оболочек могут и выступать над этой поверхностью на расстояние, не превышающее 0,9 расстояния между передней и задней панелями. Это позволяет снизить упомянутое выше напряжение и таким образом обеспечить экономичность управления эмиттируемыми электронными пучками без использования каких-либо вспомогательных элементов управления, в частности, указанных в прототипе. Кстати эффективность подобных элементов управления весьма сомнительна ввиду малого расстояния эмиттер-анод и высокой скорости эмиссии электронов, не говоря уже о снижении надежности и срока службы из-за загрязнения их распыленным материалом эмиттера, что отмечалось и выше.

Выбранная предпочтительная ориентация эмиттирующих элементов и самих эмиттеров (вдоль нормали к внутренней поверхности передней панели) обеспечивает также улучшение разрешения заявляемого устройства для воспроизведения изображения. Действительно, в этом случае угловые отклонения силовых линий поля от оси эмиттера наименьшие при прочих равных условиях, поэтому и размер пятна изображения (пиксела) на передней панели минимальный. И тем он меньше, чем ближе эмиттер к соответствующей ему анодной шине при одной и той же расходимости электронного пучка. По этой причине использование волоконных эмиттеров, выступающих над обращенной к передней панели поверхностью подложки, имеет преимущество не только по экономичности управления, но также и по минимально достижимому разрешению автоэлектронного устройства для воспроизведения изображения.

Заявляемое изобретение допускает различное взаимное расположение анодных шин и люминесцентного слоя при их размещении на внутренней поверхности передней панели. Так, люминесцентный слой может быть нанесен непосредственно на эту поверхность, а упомянутые анодные шины могут быть нанесены на этот слой (в частности, распылены через маску) в виде ряда параллельных проводящих полос. При этом анодные шины выполнены проницаемыми для электронов, эмиттируемых упомянутыми эмиттерами, т. е. равной, но не слишком большой толщины по всей их поверхности, чтобы не ослабить существенно проходящий сквозь них электронный поток и тем самым яркость свечения люминесцентного слоя. Для этого достаточно, чтобы шины имели толщину в несколько десятков ангстрем и ширину, несколько большую поперечного размера эмиттера (например, 120 мкм), но не превышающую расстояния между эмиттерами (170 - 200 мкм). Люминесцентный слой в этом случае занимает всю поверхность каждой анодной шины, обращенную к передней панели. Электроды к такой шине припаяны на противоположной ее стороне. Но возможна и обратная ситуация, когда упомянутые анодные шины, выполненные в виде ряда параллельных проводящих полос, нанесены непосредственно на внутреннюю поверхность передней панели, а на них - люминесцентный слой. Анодные шины при этом выполнены из оптически прозрачной пленки толщиной несколько сотен ангстрем. Люминесцентный слой в этом случае покрывает поверхность анодных шин лишь частично, оставляя место для электродов к шине. Например, они могут иметь ширину, равную ширине полосы анодной шины, и располагаться только на участках поверхности этих полос, обращенных к соответствующим эмиттерам.

Необходимо отметить, что для анодных шин малой толщины и большой протяженности (например, для устройств с большими размерами передней панели) ее электрическое сопротивление составляет заметную величину, всвязи с чем может возникнуть проблема, неоднородного распределения светоотдачи в направлении расположения анодных шин из-за падения напряжения вдоль этих шин. Для устранения этой проблемы целесообразно выполнить упомянутые анодные шины в виде ряда параллельных проводящих полос, имеющих заданную ширину, и толщину, например, на 1-2 порядка большую, чем указано выше (так, что они не будут ни оптически прозрачными, ни проницаемыми для электронов), чтобы падение напряжения вдоль них не превышало заранее установленной величины, и выполнить в них углубления типа лунок на участках напротив соответствующих эмиттеров. Дно таких лунок должно иметь толщину, соответствующую указанной выше, чтобы шина была достаточно проницаемой для электронного потока при нанесения ее на люминесцентный слой, либо оптически прозрачной в другом варианте. В частности, в варианте, когда анодные полосы нанесены непосредственно на внутреннюю поверхность передней панели, люминесцентный слой может быть нанесен лишь на оптически прозрачное дно таких лунок, что может дать определенную экономию материала люминесцентного слоя и быть приемлемым в технологическом плане. При этом размеры лунок должны, что понятно, иметь заданные размеры пиксела изображения и соответствовать или быть несколько больше (на 10 - 15%) поперечных размеров эмиттера (при малых расстояниях эмиттер - анодная шина) и поэтому не превышать размеров минимального элемента, различимого еще для человека с нормальным зрением.

Для фиксации расстояния между передней и задней панелями устройства использован спейсер, предпочтительно расположенный на краях этих панелей и охватывающий их. В этом случае он осуществляет и герметизацию корпуса. В частности, он может быть выполнен в виде кольца с цилиндрическим выступом в средней части для размещения на нем передней и задней панелей на заданном расстоянии между ними. Возможны и другие варианты его расположения, например в виде выступа прямоугольного сечения на боковых стенках корпуса для размещения на нем обеих панелей, или в виде диэлектрических выступов заданной высоты на поверхности подложки, обращенной к передней панели, выполненных заодно с подложкой.

На противоположной поверхности подложки обычно размещены (например, нанесены напылением или осаждением через соответствующую маску) шины питания эмиттеров, проходящие вдоль соответствующих их рядов через другие (по отношению к эмиттирующим) торцы эмиттеров (например, в виде столбиков пирографита), расположенные заподлицо с этой поверхностью, и имеющие электрический контакт с этими торцами. Шины питания эмиттеров также выполнены в виде проводящих полос, параллельных друг другу, и при размещении на подложке ориентированы в положении, скрещивающемся с положением упомянутых анодных шин. В частности, анодные шины и шины питания эмиттеров могут быть взаимно перпендикулярными или располагаться под острым углом друг к другу (при плотной упаковке - порядка 60o) вдоль соответствующих рядов эмиттеров в зависимости от их расположения в диэлектрической подложке.

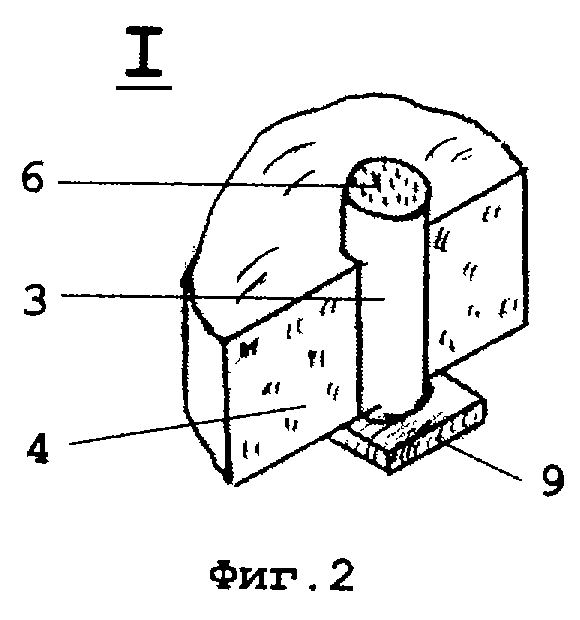

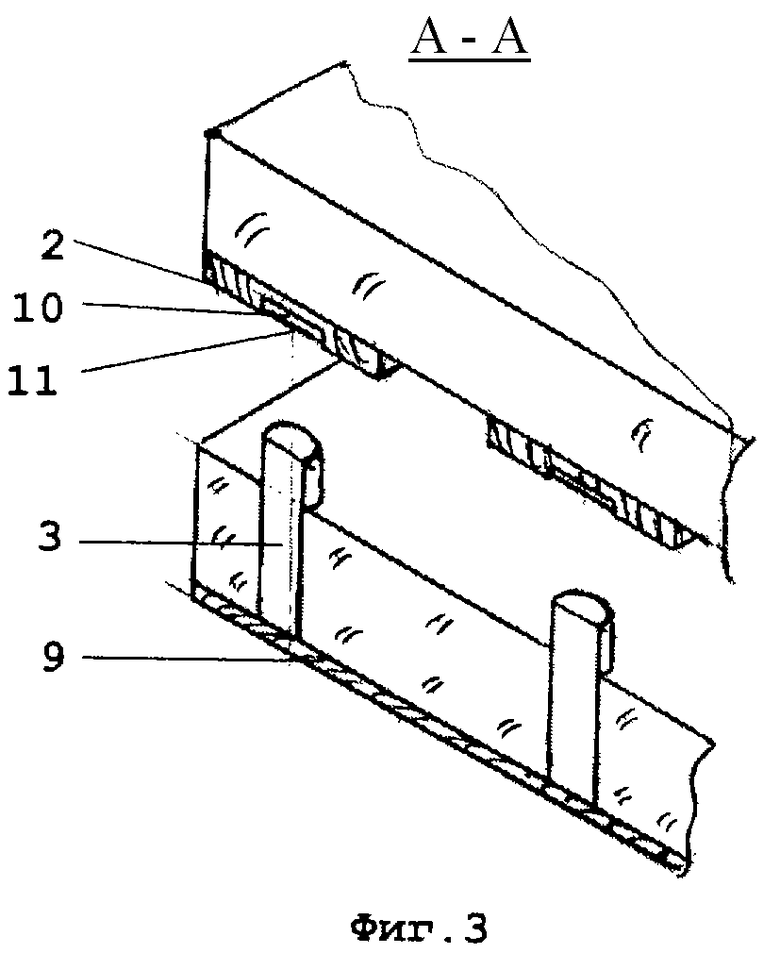

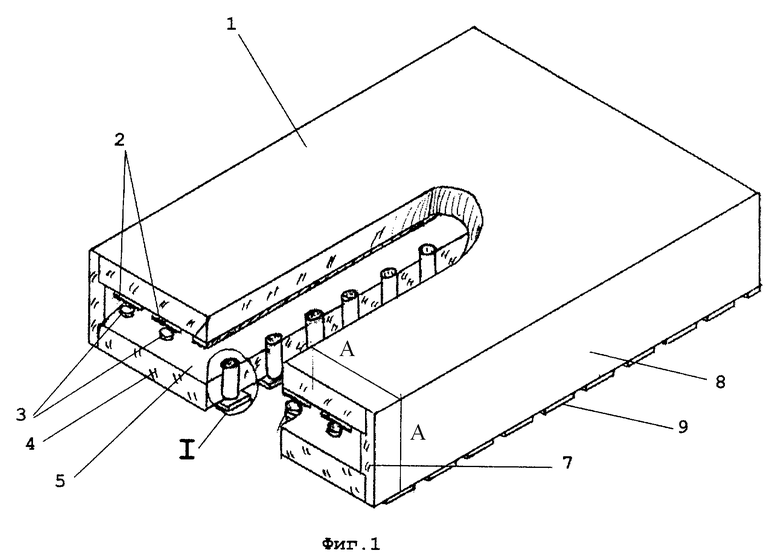

Для лучшего понимания сущности изобретения ниже приведен пример его реализации, изображенный на фиг. 1 в увеличенном масштабе в виде сечения с вырезом в средней части. На фиг. 2 показано сечение части устройства по А-А фиг. 1, проходящее через эмиттеры, а на фиг. 3 - более детально часть подложки с двумя эмиттерами, выступающими над ее поверхностью.

На фиг. 1 показано плоское автоэлектронное устройство для воспроизведения изображения, содержащее герметичный стеклянный корпус (на фиг. 1 не обозначен) в форме параллелепипеда с изолирующей оптически прозрачной передней панелью 1, выполненной, например, из стекла или другого диэлектрика, прозрачного для видимого излучения, на внутренней поверхности которой нанесен ряд параллельных друг другу анодных шин 2, автоэлектронные эмиттеры 3, расположенные с шагом порядка 200 мкм в диэлектрической подложке 4 (из стекла, кварца), служащей задней панелью корпуса и отделенной от передней панели 1 вакуумным промежутком 5. Каждый из эмиттеров 3 выполнен в виде пучка углеродных полиакрилонитридных волокон (на фиг. 1 не обозначены) с поперечными размерами порядка 100 мкм, производимых отечественной промышленностью, имеет вытянутую вдоль своей оси форму, направлен к соответствующей ему анодной шине 2 по нормали к внутренней поверхности передней панели 1 и содержит ансамбль эмиттирующих элементов 6 (см. фиг. 2), выходящих на плоскую торцевую поверхность эмиттера 3. являющуюся его эмиттирующей поверхностью и обращенную к передней панели 1. Эмиттирующими элементами 6 в этом варианте осуществления изобретения являются вытянутые вдоль оси каждого из волокон фибриллы (нитевидной формы, длиной до 1 мкм, диаметром 1-5 нм). Пучки волокон помещены в цилиндрические стеклянные оболочки, которые расположены в отверстиях диэлектрической подложки 4 так, что их концы установлены вровень с торцами оболочек и образуют торцевую поверхность эмиттера 3, выступающую над подложкой 4 на расстояние порядка 40-400 мкм при расстоянии между передней 1 и задней 4 панелями 0,5-1,4 мм. Для фиксации указанных расстояний используется спейсер 7, выполненный в виде выступа прямоугольного сечения на боковых стенках 8 корпуса, расположенных по обе стороны от панелей 1 и 4 и жестко скрепленных с ними (склеиванием или сваркой). На противоположной (дальней от панели 1) поверхности подложки 4 нанесены параллельные полосы шин 9 питания эмиттеров 3, каждая из которых соединена с другими торцевыми поверхностями соответствующих эмиттеров 3 сваркой и размещена в положении, скрещивающемся с положением упомянутых анодных шин 2 под прямым углом друг к другу. Анодные шины 2 в виде проводящих полос из алюминия толщиной в несколько сотен нанометров выполнены с углублениями 10 типа лунок (фиг. 3) цилиндрической формы на участках напротив соответствующих эмиттеров 3. Лунки 10 имеют размеры пиксела изображения (размеры эмиттера при малых расстояниях эмиттер - анодная шина). Для изготовления таких лунок 10 на первом этапе производят напыление полос шин 2 через маски с круглыми экранами на месте расположения лунок 10. а на последнем этапе - через такие же маски, но без экранов. Дно лунок 10 (толщиной несколько сотен ангстрем) оказывается в результате оптически прозрачным. Только на него нанесен люминесцентный слой 11 (из люминофора), остальная часть шин 2 свободна от люминесцентного слоя 11. Электрические выводы к шинам 2,9 (50 мкм алюминиевая проволока, на фиг. 1-3 не показаны) приварены ультразвуковой сваркой с одной стороны. Выполнение корпуса устройства прямоугольной формы дает возможность модульного построения экранов большой площади, например, для рекламных табло.

Устройство работает следующим образом.

После сборки устройства в корпус, проведения ионной обработки эмиттирующей торцевой поверхности всех эмиттеров 3 ионами газа (подачей разности потенциала на все шины 2 и 9) для создания начального микрорельефа с обнаженными эмиттирующими элементами 6 корпус герметизируют путем его откачки через штенгель (на фиг. 1 не показан) и последующей отпайки последнего. При подаче рабочего напряжения между соответствующими шинами 2 и 9 возникает эмиссия электронов с эмиттирующих элементов 6 эмиттеров 3 в направлении анодной шины 2. Электроны, взаимодействуя с люминесцентным слоем 11 в лунках 10 шины 2, вызывают его свечение. Свет проходит сквозь дно лунки 10 шины 2, появляясь в виде яркого свечения в соответствующих точках (пикселах) передней панели 1 устройства. Изменяя расстояние между передней 1 и задней 4 панелями путем изменения высоты спейсера 7, можно получить устройство с требуемой величиной рабочего напряжения, управляющего эмиссией электронов с автоэлектронных эмиттеров 3.

Все основные элементы заявляемого устройства - материалы корпуса, его передней и задней панели, спейсера, углеродные волокна или столбики пирографита, материал люминесцентного слоя, анодных шин и шин питания эмиттеров выпускаются промышленностью, которой освоены и применяемая при изготовлении устройства технология. Это позволяет сделать вывод о соответствии заявляемого изобретения условиям патентоспособности по промышленной применимости.

Приведенный пример реализации не является единственным. Так, возможно изготовление подложки 4 путем остекловывания углеродных волокон эмиттеров 3 с образованием их оболочек, укладки таких эмиттеров 3 в оправку с образованием плотной упаковки, нагрева и спекания оболочек эмиттеров 3 в монолитный блок. Последующая нарезка шайб-заготовок подложки с эмиттерами (толщиной 1-2 мм), шлифовка и полировка поверхностей, а также ионная обработка (бомбардировка) для углубления эмиттирующей поверхности и создания микрорельефа, о чем уже было сказано выше, завершают ее изготовление. На упомянутую другую торцевую поверхность каждого эмиттера 3 может быть нанесена контактная площадка, которая соединена с соответствующей ему шиной 9 питания (размещенной на подложке 4 на изоляторах) не непосредственно, а через элемент для регулировки напряжения питания каждого эмиттера 3 (выполненный, например, на транзисторе или транзисторах). Управляющие входы таких элементов являются соответствующими управляющими входами устройства и служат для подачи управляющих сигналов со схемы управления (например, компьютера - через соответствующий интерфейс). Шины 9 питания эмиттеров 3 располагаются в этом случае под острым углом (порядка 60o) к анодным шипам 2 вдоль соответствующих рядов эмиттеров 3 в подложке 4. Это решение позволяет путем индивидуальной регулировки напряжения питания каждого эмиттера 3 (по соответствующей программе, записанной в компьютере) автоматизировать процесс выравнивания распределения светоотдачи по полю изображения на передней панели 1 при настройке устройства, устраняя тем самым недостатки технологии изготовления подложки 4 с эмиттерами 3, а также возможную неоднородность их эмиссионных свойств. При этом передняя панель 1 с люминесцентным слоем 11, нанесенным непосредственно на ее внутреннюю поверхность, изготовлена по стандартной технологии электронно-лучевых трубок. На слой 11 нанесены (напылены) анодные шины 2 (из алюминия) в виде параллельных полос однородной толщины (20 - 100 ангстрем), выполненных проницаемыми для электронов, испускаемых эмиттерами 3.

Эти и другие примеры реализации заявляемого устройства и его отдельных элементов являются лишь иллюстрациями и поэтому не могут рассматриваться как ограничение заявляемого изобретения, сущность которого отражена в прилагаемой формуле изобретения.

Литература

1. Патент США N 5,509,649 от 9.04.96. НКИ: 445/50.

2. Международная заявка WO 98/20516, опубликована 14.05.98, МКИ6: H 01 J 31/12, 21/10, 1/30.

3. Международная заявка WO 97/07524, опубликована 27.02.97, МКИ6: H 01 J 31/12.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКОЕ УСТРОЙСТВО ОТОБРАЖЕНИЯ ИНФОРМАЦИИ | 1996 |

|

RU2126187C1 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2152662C1 |

| ИНДИКАТОР ИЗОБРАЖЕНИЯ | 1992 |

|

RU2022393C1 |

| АВТОЭМИССИОННАЯ ЯЧЕЙКА | 1993 |

|

RU2066893C1 |

| АВТОЭМИССИОННАЯ ЯЧЕЙКА | 1993 |

|

RU2069409C1 |

| МАТРИЧНЫЙ КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН С АВТОЭЛЕКТРОННЫМ КАТОДОМ | 2005 |

|

RU2298854C1 |

| АВТОЭМИССИОННЫЙ КАТОД И ЭЛЕКТРОННЫЙ ПРИБОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1997 |

|

RU2187860C2 |

| АВТОЭЛЕКТРОННЫЙ ПРИБОР | 1993 |

|

RU2095880C1 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН НА ОСНОВЕ АВТОЭМИССИИ | 2005 |

|

RU2297689C1 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН | 2005 |

|

RU2312421C2 |

Изобретение относится к электронной технике, а конкретнее к плоским автоэлектронным устройствам для воспроизведения изображения. Оно может быть использовано при разработке плоских дисплеев с увеличенным полем изображения для персональных компьютеров, экранов большой площади для проекционных телевизоров, информационных и рекламных табло и пр. , когда необходимо иметь хорошую светоотдачу и однородное ее распределение по полю изображения. Технический результат - высокое разрешение и стабильность характеристик в каждой точке изображения, повышенные надежность и срок службы в сочетании с простотой конструкции и технологии изготовления. Плоское автоэлектронное устройство для воспроизведения изображения содержит герметичный корпус с изолирующей оптически прозрачной передней панелью, на внутренней поверхности которой нанесен ряд параллельных друг другу анодных шин, автоэлектронные эмиттеры, расположенные в диэлектрической подложке, служащей задней панелью корпуса и отделенной от передней панели вакуумным промежутком. Каждый из эмиттеров имеет вытянутую вдоль своей оси форму, направлен к соответствующей ему анодной шине и содержит ансамбль эмиттирующих элементов, выходящих на плоскую торцевую поверхность эмиттера, являющуюся его эмиттирующей поверхностью, и ориентированных вдоль его оси. Торцевая поверхность эмиттера выступает над поверхностью подложки, обращенной к передней панели на расстояние, не превышающее расстояния между передней и задней панелями. Последнее фиксируется спейсером, выполненным в виде выступа прямоугольного сечения на боковых стенках корпуса, расположенных по обе стороны от панелей и жестко скрепленных с ними. На другой поверхности подложки нанесены параллельные полосы шин питания эмиттеров, каждая из которых соединена с другими торцевыми поверхностями эмиттеров и размещена в положении, скрещивающемся с положением анодных шин под прямым углом друг к другу. Анодные шины выполнены с углублениями типа лунок на участках напротив соответствующих эмиттеров. На оптически прозрачное дно лунок нанесен люминесцентный слой. 1 c. и 22 з. п. ф-лы, 3 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| АВТОЭМИССИОННЫЙ УЗЕЛ | 1995 |

|

RU2094890C1 |

| УСТРОЙСТВО С АВТОЭЛЕКТРОННЫМ ЭМИТТЕРОМ | 1992 |

|

RU2071616C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2002-01-20—Публикация

1999-02-05—Подача