Изобретение предназначено для использования в химической, фармацевтической и пищевой промышленности, в частности для получения спиртованных настоек из свежих или сушеных плодов, ягод, корней и трав.

Прототипом заявляемого изобретения является известный способ приготовления настоек в экстракционной установке [1] , которая содержит экстрактор с перколятором, напорный мерник, установленный над экстрактором, центробежный насос, соединительные трубопроводы и запорную арматуру. Согласно этому способу исходный материал загружают в экстрактор на перколятор, а растворитель (водно-спиртовый раствор крепостью 40-50%) заливают в мерник, затем растворитель самотеком спускают в экстрактор и проводят экстрагирование в течение 2-4 суток. При этом периодически (каждый час в течение 10-15 минут) раствор перекачивают насосом из экстрактора в мерник, а затем снова спускают в экстрактор. При достижении требуемой концентрации экстрактивных веществ раствор выгружают из установки. Остаток спирта извлекают из отработанного материала путем его промывки водой в течение 6-20 часов, после чего образующийся слабый раствор направляют в перегонный аппарат. В завершение процесса отработанный материал выгружают из экстрактора.

В этом способе процесс экстрагирования протекает в 5. . . 6 раз быстрее, чем при настаивании в чанах или бочках, что имеет следующее объяснение. Когда капиллярно-пористое тело находится в жидкой среде, его влагосодержание стремится к равновесному гидроскопическому, а когда то же тело находится в газопаровой среде, его влагосодержание стремится к равновесному гигроскопическому, которое в несколько раз меньше гидроскопического. При настаивании в чанах материал постоянно находится в растворе, поэтому между фазами достигается гидроскопическое равновесие и единственным механизмом переноса экстрактивных веществ внутри частиц материала является молекулярная диффузия, протекающая очень медленно. В описанной установке в периоды, когда основная масса раствора находится в напорном мернике, материал остается в газопаровой среде. Так как влагосодержание материала больше равновесного гигроскопического, находящаяся в порах и капиллярах частиц свободная влага стремится вытечь наружу под действием гравитационных сил. Так появляется фильтрационная составляющая внутреннего влагопереноса, которая по своему значению намного превышает диффузионную [2] . В периоды, когда раствор находится в экстракторе, а материал в растворе, фильтрационный поток направлен внутрь частиц. При циклически чередующихся откачках раствора из слоя материала и возвратах раствора в слой в капиллярах частиц возникает осциллирующее разнонаправленное движение влаги, благодаря чему межфазный массообмен значительно интенсифицируется.

Описанный способ имеет следующие недостатки. Во-первых, для его осуществления необходимы два резервуара - экстрактор и мерник, что увеличивает металлоемкость установки. Во-вторых, не обеспечивается оптимальный температурный режим и, следовательно, не используется дополнительная возможность интенсификации процесса. В-третьих, слишком длительна и неэффективна операция извлечения из отработанного материала остатка спирта водой, в результате чего получается раствор с очень низким содержанием спирта, требующий перегонки. И в-четвертых, затруднена операция выгрузки отработанного материала из экстрактора.

Целью изобретения является интенсификация процесса и повышение его эффективности.

Поставленная цель достигается тем, что в способе экстрагирования, включающем загрузку исходного материала и экстрагента в вертикальный корпус с перколятором и выгрузку готового настоя, согласно изобретению исходный материал и экстрагент загружают в вертикальный цилиндроконический корпус с коаксиально расположенным в нем разделителем восходящего и нисходящего потоков циркулирующей суспензии с перколятором и осевым насосом с вариатором направления и величины подачи, после загрузки под перколятором создают взвешенный слой частиц материала путем направления подачи насоса вверх, а при достижении заданной концентрации экстрактивных веществ в растворе подачу насоса реверсируют и суспензию фильтруют через неподвижный слой частиц материала, который образуется на перколяторе, после чего готовый настой выгружают, причем направление подачи насоса в ходе процесса экстрагирования циклически изменяют с помощью блока автоматического управления приводом насоса, а частоту циклов, продолжительность фазы фильтрации и величину подачи насоса в разных фазах цикла выбирают для конкретного материала по условию минимальной продолжительности процесса. Кроме того, в фазах фильтрации слой материала на перколяторе разрыхляют с помощью разрыхлительного устройства, а в экстракторе поддерживают оптимальную температуру с помощью встроенного поверхностного теплообменника. Остаток ценных компонентов растворителя извлекают из материала выпариванием и конденсацией паров в конденсаторе. При выпаривании в экстракторе тем же осевым насосом создают циркуляционное движение газопаровой среды. Отработанный материал смешивают с водой и выгружают из экстрактора самотеком или насосом.

В предлагаемом способе весь процесс проводят в одном емкостном аппарате - экстракторе, что снижает металлоемкость установки. При этом экстрактор заполняют растворителем до уровня перколятора, а смешивание и разделение фаз осуществляют гидравлическим перемещением материала под перколятор и на перколятор путем реверсирования подачи насоса. Разрыхление слоя материала на перколяторе снижает его гидравлическое сопротивление. Поддержание оптимальной температуры в экстракторе с помощью теплообменника позволяет интенсифицировать межфазный массообмен. Оптимальную температуру определяют для конкретной системы опытным путем. Извлечение из отработанного материала остатка ценных компонентов растворителя путем выпаривания и конденсации паров позволяет, во-первых, значительно ускорить эту операцию, во-вторых, получить высококонцентрированный дистиллят, не требующий дальнейшего разделения. Причем для проведения этой операции используются те же конструктивные элементы установки - теплообменник и осевой насос, который в период выпаривания действует как вентилятор. Для выгрузки отработанного материала экстрактор заполняют водой до уровня перколятора и включают насос подачей вверх. Потоком воды материал перемещается под перколятор, откуда пульпу сливают самотеком или откачивают выносным насосом. Таким образом, операция выгрузки упрощается.

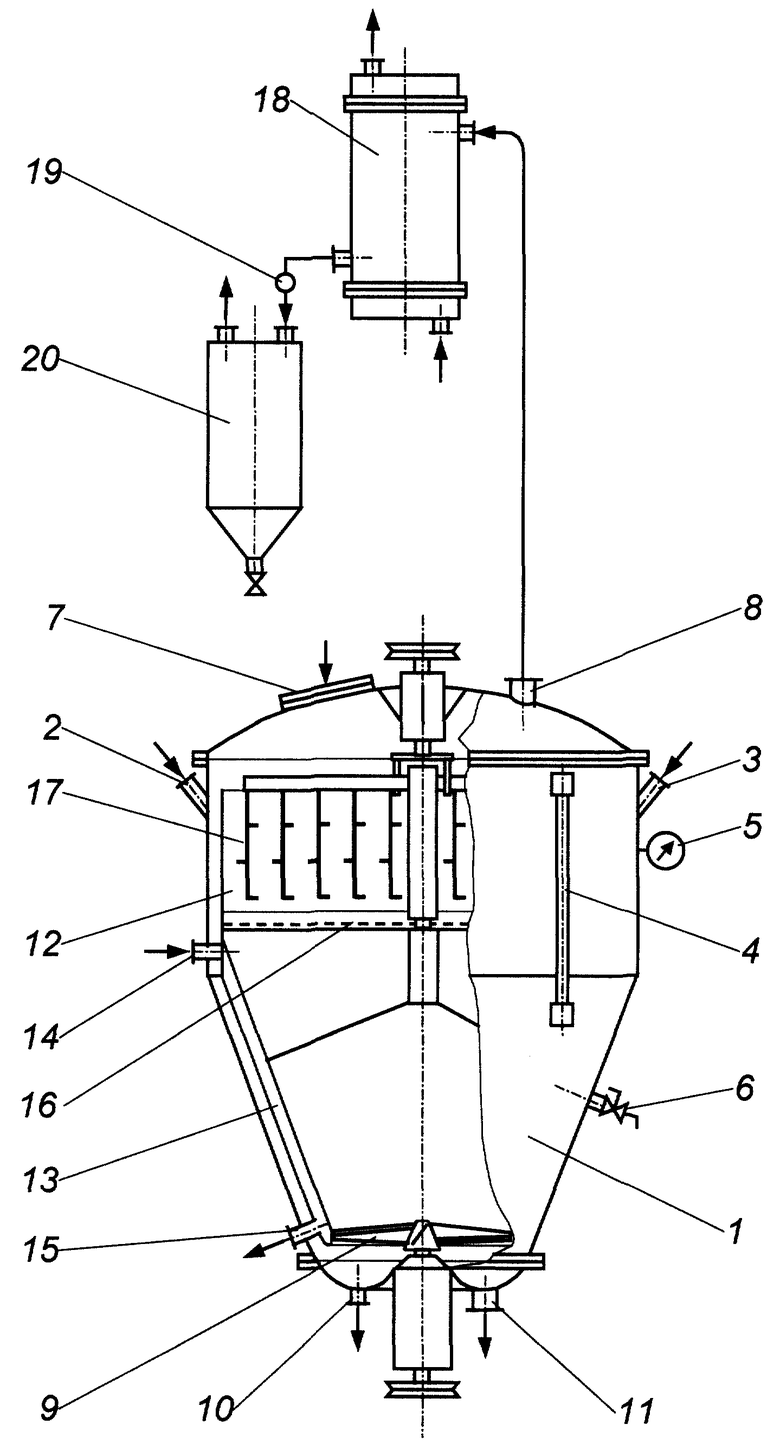

Осуществление заявляемого способа поясняется с помощью чертежа.

Экстрактор имеет вертикальный цилиндроконический корпус 7 с патрубками 2 и 3 для загрузки растворителя и воды, водомерным стеклом 4, термометром 5 и пробоотборным краном 6. На крышке корпуса имеется люк 7 для загрузки исходного материала и патрубок 8 для отвода паров. В днище корпуса вмонтирован осевой насос 9 и имеются патрубки 10 и 11 для выгрузки раствора и отработанного материала (пульпы). Внутри корпуса коаксиально ему расположен разделитель 12, снабженный теплообменником (рубашкой) 13 с патрубками 14 и 15 для подвода греющего пара и отвода конденсата. Внутри разделителя установлен перколятор 16. Над перколятором установлено разрыхляющее устройство 17 с автономным приводом. Установка снабжена конденсатором 18, смотровым фонарем 19 и сборником конденсата 20, а также блоком циклического управления приводом насоса (включения, выключения и реверсирования) и автоматизированной системой стабилизации температуры в экстракторе в процессе экстрагирования.

Экстрактор загружают исходным материалом и растворителем при включенном приводе разрыхляющего устройства, при этом материал находится на перколяторе, а растворитель - под перколятором. Включают подачу теплоносителя (пара) в теплообменник и запускают в действие блок управления приводом насоса и систему стабилизации температуры. В периоды циклов, когда подача насоса направлена снизу вверх, находящиеся на перколяторе частицы материала приходят во взвешенное состояние и по кольцевому каналу между разделителем и корпусом перемещаются циркулирующим потоком раствора под перколятор, где происходит интенсивное перемешивание материала и раствора. В периоды, когда подача насоса направлена сверху вниз, частицы материала по тому же каналу выносятся на перколятор, при этом раствор проходит сквозь него, а частицы материала задерживаются перколятором и образуют на нем фильтрующий слой. В паузах, когда насос выключен, находящийся в слое материала раствор под действием силы тяжести стекает вниз и слой заполняется газопаровой средой. При этом с помощью автоматизированной системы, состоящей из датчика температуры и регулятора подачи пара в теплообменник, в экстракторе поддерживается заданная оптимальная температура. При достижении требуемой концентрации экстрактивных веществ в пробах, периодически отбираемых из экстрактора, процесс экстрагирования прекращают выключением блока управления приводом насоса в конце периода фильтрации. Систему стабилизации температуры тоже выключают и выгружают раствор из экстрактора. Затем увеличивают подачу пара в теплообменник, включают подачу хладоносителя (воды) в конденсатор и запускают в работу насос так, чтобы его подача была направлена снизу вверх. При этом насос выполняет функцию вентилятора и создает в экстракторе циркуляционное движение газопаровой среды. Последняя при контакте с поверхностью теплообменника нагревается и, проходя сквозь слой материала на перколяторе, отдает ему теплоту. Материал нагревается до температуры кипения раствора и происходит выпаривание. Пары отводятся в конденсатор, а конденсат через смотровой фонарь стекает в сборник. Момент завершения этой операции определяют по величине потока конденсата в смотровом фонаре. По окончании выпаривания насос выключают, прекращают подачу пара в теплообменник и воды в конденсатор и подают воду в экстрактор. При его заполнении до уровня перколятора снова включают насос подачей снизу вверх. Отработанный материал перемещается под перколятор, откуда пульпу выгружают через выгрузочный патрубок самотеком или специальным насосом при открытом загрузочном люке.

Источники информации

1. Попов В. И. , Кретов И. Т. , Стабников В. Н. , Предтеченский В. К. Технологическое оборудование предприятий бродильной промышленности. М. : Легкая и пищевая пром-сть, 1983, с. 259-260.

2. Харин В. М. , Агафонов Г. В. , Горяинов А. А. Кинетика гигротермической обработки капиллярно-пористых материалов // Теор. основы хим. технол. , 2001, т. 35, 1, с. 12-20.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРАКЦИОННАЯ УСТАНОВКА | 2010 |

|

RU2427409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЕВОГО КОМПОНЕНТА И МЕМБРАННЫЙ МАССООБМЕННЫЙ АППАРАТ ДЛЯ ЭКСТРАКЦИИ | 2002 |

|

RU2206365C1 |

| ЭКСТРАКЦИОННАЯ УСТАНОВКА | 2000 |

|

RU2176150C1 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ И ОСВЕТЛЕНИЯ ПИВНОГО СУСЛА | 2000 |

|

RU2179180C1 |

| СУШИЛКА ФОНТАНИРУЮЩЕГО СЛОЯ ДЛЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2178242C1 |

| СПОСОБ ВЫМОРАЖИВАНИЯ ПАРА ИЗ ГАЗОПАРОВОЙ СМЕСИ | 2001 |

|

RU2187056C1 |

| СУШИЛКА С АКТИВНОЙ ГИДРОДИНАМИКОЙ И ПОФРАКЦИОННОЙ ОБРАБОТКОЙ МАТЕРИАЛА | 2000 |

|

RU2182297C1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРА ИЗ МЕЛАССЫ | 2000 |

|

RU2167941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОЙ БИОДОБАВКИ И СУШИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2204263C1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С АКТИВНЫМ ГИДРОДИНАМИЧЕСКИМ РЕЖИМОМ | 1999 |

|

RU2159403C1 |

Изобретение может быть использовано в химической, фармацевтической и пищевой отраслях промышленности, в частности в ликероводочном производстве. Способ осуществляется в установке, содержащей вертикальный цилиндроконический корпус, расположенный в нем коаксиально разделитель восходящего и нисходящего потоков циркулирующей суспензии с перколятором, встроенный осевой насос, разрыхлительное устройство, поверхностный теплообменник, выносной конденсатор и сборник конденсата. Способ заключается в загрузке исходного материала и экстрагента в экстрактор, проведении циклически чередующихся процессов смешивания и разделения твердой и жидкой фаз с помощью насоса и перколятора до получения раствора с требуемой концентрацией экстрактивных веществ, выгрузке раствора, извлечении из материала остатка ценных компонентов растворителя и выгрузке отработанного материала. Экстрактор заполняют растворителем до уровня перколятора, смешивание и разделение фаз осуществляют гидравлическим перемещением материала под перколятор и на перколятор путем реверсирования подачи насоса, при этом с помощью теплообменника в экстракторе поддерживают оптимальную температуру, остаток ценных компонентов растворителя извлекают из материала выпариванием и конденсацией паров, причем при выпаривании в экстракторе тем же насосом создают циркуляционное движение газопаровой среды, а отработанный материал выгружают при его смешивании с водой. Изобретение позволяет повысить эффективность процесса экстракции. 1 ил.

Способ экстрагирования из дисперсных материалов, включающий загрузку исходного материала и экстрагента в вертикальный корпус с перколятором и выгрузку готового настоя, отличающийся тем, что исходный материал и экстрагент загружают в вертикальный цилиндроконический корпус с коаксиально расположенным в нем разделителем восходящего и нисходящего потоков циркулирующей суспензии с перколятором и насосом с вариатором направления и величины подачи, после загрузки под перколятором создают взвешенный слой частиц материала путем направления подачи насоса вверх, а при достижении заданной концентрации экстрактивных веществ в растворе подачу насоса реверсируют и суспензию фильтруют через неподвижный слой частиц материала, образующийся на перколяторе, после чего готовый настой выгружают, причем направление подачи насоса в ходе процесса экстрагирования циклически изменяют с помощью блока автоматического управления приводом насоса, а частоту циклов, продолжительность фазы фильтрации и величину подачи насоса в разных фазах цикла выбирают для конкретного материала по условию минимальной продолжительности процесса.

| ПОПОВ В.И | |||

| и др | |||

| Технологическое оборудование предприятий бродильной промышленности | |||

| - М.: Легкая и пищевая промышленность, 1983, с.259-260 | |||

| Способ управления процессом экстракции | 1975 |

|

SU519202A1 |

| Экстракционная установка непрерывного действия | 1976 |

|

SU679220A1 |

| Лабораторный экстрактор | 1978 |

|

SU741906A1 |

| Способ производства экстрактов из растительного сырья для напитков | 1986 |

|

SU1325066A1 |

| US 5427748 A1, 27.06.1995 | |||

| US 5384102 A1, 24.01.1995 | |||

| Световая шахта производственных помещений | 1980 |

|

SU953132A1 |

| DE 3118272 A1, 02.12.1982. | |||

Авторы

Даты

2002-01-27—Публикация

2001-01-29—Подача