Изобретение относится к литейному производству и может быть использовано при литье монокристаллических рабочих лопаток газотурбинных двигателей (ГТД) из жаропрочных сплавов.

Известно устройство для изготовления монокристаллических лопаток, содержащее общую вертикальную колонку для заливки расплава и несколько керамических форм для лопаток, расположенных под углом 54o к вертикальной колонне (патент Франции N 2734187, B 22 D 27/04, 1996).

С помощью такого устройства сначала выращивают монокристалл за счет конкурентного роста множества кристаллов в колонне от охлаждаемой поверхности в вертикальной колонне с кристаллографической ориентацией [001], а затем непрерывно перемещают фронт кристаллизации от колонны до отливаемых лопаток и получают монокристалл с ориентацией [111], совпадающей с продольной осью лопатки.

Известна литейная форма, содержащая затравку с кристаллографической ориентацией [001] , направленной вертикально вверх против отвода тепла в процессе кристаллизации, а ось рабочей полости вдоль заданной ориентации, например, [001] (Шалин Р.Е. и др. Монокристаллы никелевых жаропрочных сплавов.- М.: Машиностроение, 1997, с. 134-135).

Известен способ получения монокристаллических отливок с помощью устройства, содержащего общий заливочный стояк и керамические формы для лопаток, сообщающиеся с помощью каналов, расположенных по углом 20 - 160o к вертикальной оси стояка (патент РФ N 2118230, B 22 D 27/04, 1997). Это устройство обеспечивает снижение турбулентности заливаемого расплава над фронтом кристаллизации и получение бездефектных монокристаллических отливок.

Недостатками указанных устройств является то, что получаемые монокристаллические отливки имеют повышенную междендритную пористость, особенно в зоне расположения бандажных полок.

Наиболее близким техническим решением к предложенному является керамическая оболочковая форма для литья турбинной лопатки, содержащая форму с верхней прибыльной полостью, рабочей полостью, затравочной полостью и дополнительной прибыльной полостью, расположенной с наружной стороны формы над частью рабочей полости, где формируется кромка пера лопатки. В этой форме за счет наличия дополнительной прибыльной полости обеспечивается теплоизоляция вокруг узкой части лопатки и предотвращается образование посторонних столбчатых кристаллов в этой зоне лопатки (патент Великобритании N 2259660, B 22 D 27/04, 1993).

Недостатком устройства является то, что в зоне расположения бандажных полок имеем большую площадь поперечного сечения в сравнении с поперечным сечением пера и в этой зоне происходит недостаточная подпитка жидкой фазой, что отрицательно сказывается на плотности структуры готовых лопаток.

Технической задачей предлагаемого изобретения является повышение выхода годных отливок за счет увеличения плотности структуры отливок, а также повышение производительности литья.

Технический результат достигается тем, что устройство для литья монокристаллических отливок содержит керамическую форму с верхней прибыльной полостью, рабочей полостью, затравочной полостью и дополнительной прибыльной полостью, расположенной с наружной стороны формы, причем продольные оси рабочих и затравочных полостей керамических форм установлены по углом 5-20o к вертикали.

Кроме того, устройство может содержать, по меньшей мере, одну дополнительную керамическую форму, при этом верхние прибыльные полости форм выполнены общими.

Устройство может быть предназначено для литья рабочих лопаток ГТД с замковыми и бандажными полками.

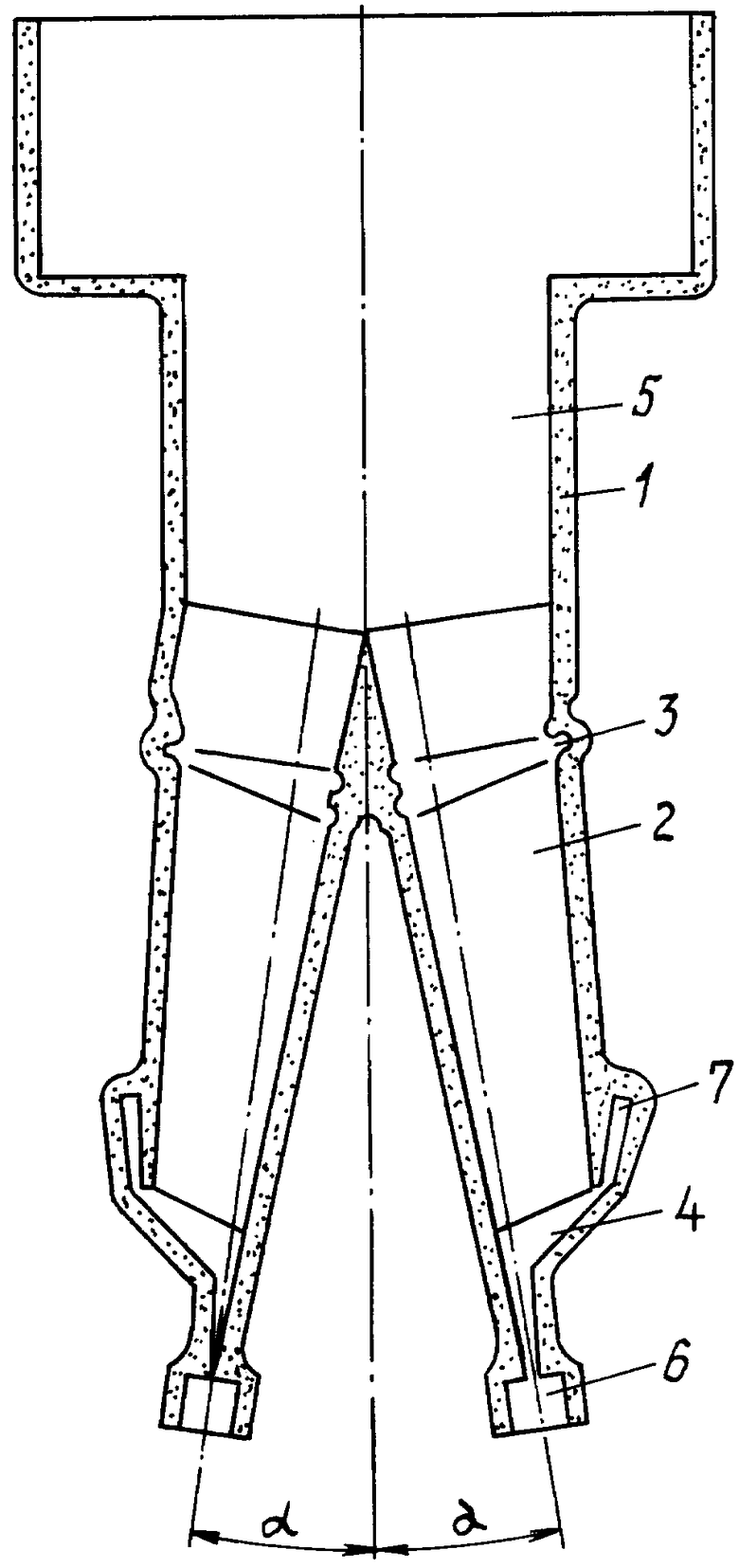

Сущность изобретения поясняется чертежом, где изображено поперечное сечение устройства для литья монокристаллических отливок.

Устройство содержит керамическую форму 1 в виде одного блока из двух рядов рабочих полостей 2 для турбинных лопаток с замковыми 3 и бандажными полками 4. В каждом ряду расположено по три полости для лопаток.

Керамическая форма имеет верхнюю общую прибыльную полость 5, затравочные полости 6 для каждой турбинной лопатки и дополнительные прибыльные полости 7, расположенные с наружной стороны формы над узкой частью турбинной лопатки в зоне формирования кромки пера лопатки. Продольные оси рабочих полостей 2 и затравочных полостей 6 для турбинных лопаток установлены под углом α, равным 5 - 20o к вертикали. Продольная ось рабочей полости - это ось, совпадающая с осью отливаемой лопатки, которая проходит через центры тяжести двух крайних сечений пера лопатки, параллельных ее базовой плоскости.

Пример осуществления изобретения.

В керамическую форму со стороны нижних торцов затравочных полостей устанавливают затравки и торцы заделывают керамической замазкой. В вакуумную печь УВНК-8П устанавливают две керамических формы и нагревают до температуры 1550oC. В индукционной печи расплавляют жаропрочный сплав типа ЖС и заливают его в керамические формы. После выдержки в течение 2-3 мин керамические формы с расплавом опускают в предварительно расплавленный жидкий алюминий со скоростью 7,5 мм/мин. После окончания процесса кристаллизации керамические формы извлекают из печи, полученные рабочие лопатки ГТД очищают от керамики, удаляют прибыльные части и производят оценку качества рабочих лопаток в зоне расположения бандажных полок.

Плоскость бандажной полки 4 сопрягается с пером лопатки под углом, приближающимся к 90o, а ширина бандажных полок в лопатках, как правило, в несколько раз больше поперечного сечения пера, через которое в литейной форме происходит подпитка бандажных полок расплавом. Из-за этого в процессе кристаллизации нарушается подпитка бандажных полок расплавом и выход примесей в литниковую систему.

Результаты исследований показывают, что при наклоне продольных осей рабочих и затравочных полостей керамических форм на угол менее 5o количество пор на бандажных полках, обнаруженных при люминисцентном контроле в виде свечения индикатора в порах, уменьшается незначительно и только при наклоне 5o и более происходит существенное уменьшение количества пор.

При наклоне продольных осей рабочих и затравочных полостей керамических форм на угол более 20o происходит значительное увеличение брака по макроструктуре в виде посторонних кристаллов.

Оптимальные результаты по выходу годных лопаток получаем при наклоне продольных осей рабочих и затравочных полостей керамических форм на угол 5-20o.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА АВИАЦИОННЫХ КОМПРЕССОРОВ И ТУРБИН | 2003 |

|

RU2243851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ ОТЛИВКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ЗАДАННЫМИ АКСИАЛЬНОЙ И АЗИМУТАЛЬНОЙ ОРИЕНТАЦИЕЙ СПЛАВА | 2007 |

|

RU2329120C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ МОНОКРИСТАЛЛИЧЕСКОЙ ТУРБИННОЙ ЛОПАТКИ | 2003 |

|

RU2239520C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ТУРБИННОЙ ЛОПАТКИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2013 |

|

RU2532621C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ МОНОКРИСТАЛЛИЧЕСКОЙ ТУРБИННОЙ ЛОПАТКИ | 2006 |

|

RU2325971C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2009 |

|

RU2400326C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛОПАТОК ТУРБИН | 2014 |

|

RU2587116C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2009 |

|

RU2392091C1 |

| Устройство для получения отливок турбинных сопловых лопаток с направленной и монокристаллической структурой | 2021 |

|

RU2756073C1 |

| УСТРОЙСТВО И КЕРАМИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ И НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2015 |

|

RU2597491C2 |

Изобретение может быть использовано при литье монокристаллических рабочих лопаток газотурбинных двигателей. Устройство содержит керамическую форму с верхней прибыльной, рабочей, затравочной и дополнительной прибыльной полостями. Дополнительная полость расположена с наружной стороны формы над узкой частью турбинной лопатки в зоне формирования пера лопатки. Продольные оси рабочих и затравочных полостей установлены под углом 5-20o к вертикали. Это обеспечивает подпитку жидкой фазы отливки в зоне бандажной полки лопатки. Устройство может содержать, по меньшей мере, одну дополнительную керамическую форму. В этом случае верхние прибыльные полости выполнены общими. Изобретение обеспечивает увеличение плотности структуры отливок и тем самым повышение выхода годного. 1 з.п. ф-лы, 1 ил.

| GB 2259660 А, 24.03.1993 | |||

| US 4469160, 04.09.1984 | |||

| МОДУЛЬ ОБРАБОТКИ, ПОВОРОТНЫЙ БЛОК И СПОСОБ И УСТРОЙСТВО ДЛЯ ОПОРОЖНЕНИЯ ЛОТКА, ЗАПОЛНЕННОГО СТЕРЖНЕВИДНЫМИ ИЗДЕЛИЯМИ ТАБАЧНОЙ ПРОМЫШЛЕННОСТИ | 2017 |

|

RU2734187C2 |

| US 4469160, 04.09.1984 | |||

| Устройство для управления тиристорным преобразователем | 1987 |

|

SU1536495A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ОТЛИВОК | 1997 |

|

RU2118230C1 |

| Датчик перемещений фотоэлектрического типа | 1959 |

|

SU127552A1 |

Авторы

Даты

2002-02-10—Публикация

2000-07-12—Подача