Изобретение относится к области литейного производства и может быть использовано при получении монокристаллических отливок, в частности, сопловых и рабочих турбинных лопаток современных газотурбинных двигателей (ГТД) и газотурбинных установок (ГТУ) из никелевых жаропрочных сплавов.

Известно устройство для получения отливки с монокристаллической структурой, преимущественно турбинной лопатки, состоящей из пера, замковой полки, замковой и прибыльной частей, которое содержит керамическую форму, в основании которой выполнены последовательно затравочная полость с размещенной в ней монокристаллической затравкой заданной ориентации, коническая стартовая полость, соединенная кристаллоотборником с полостью формы, образующей отливку лопатки, и прибыльная часть, питающая отливку в процессе направленной кристаллизации, которые расположены по оси направления кристаллизации (патент США №4714101, опубл. 22.12.1987). Недостатком известного устройства является трудность формирования структуры в полках лопатки, так как прорастание монокристалла в радиальном, относительно основного температурного градиента, направлении часто сопровождается появлением посторонних кристаллов, возникающих по краям полки, что приводит к браку отливок и уменьшению выхода годного литья. Производительность такого технологического процесса и коэффициент использования металла (КИМ) при его осуществлении низкие в силу того, что при использовании устройства для получения монокристаллических отливок деталей с геометрически малыми размерами расход металла на литниковую систему больше чем на сами отливки.

Известно устройство для получения отливки монокристаллической турбинной лопатки заданной кристаллографической ориентации, в котором полость формы, образующая отливку, и коническая стартовая полость располагаются друг над другом по одной оси, многократно повторяясь, при этом коническая стартовая полость вышестоящей отливки в основании равна сечению пера лопатки в месте присоединения и соединена с прибыльной частью нижестоящей отливки, а в прибыльной части выполнено углубление в виде усеченной трехгранной призмы для размещения стартового конуса вышестоящей отливки (патент РФ №2325971, опубл. 10.06.2008). Устройство позволяет увеличить производительность технологического процесса и КИМ. Однако, так как каждая нижестоящая лопатка является затравкой для вышестоящей, то в случае ее брака по монокристаллической структуре, все лопатки над ней будут забракованы. Другим недостатком является микрорыхлота (несплошности в междендритных областях структуры отливки), появляющаяся на полках лопаток, расположенных перпендикулярно перу лопаток и направлению кристаллизации, которая также является браком и тем самым снижает выход годных лопаток. При этом количественное соотношение брака может существенно различаться для разных отливок лопаток. Еще одним недостатком устройства является повышенный расход дорогостоящего жаропрочного никелевого сплава, используемого для изготовления отливок лопаток.

Наиболее близким аналогом, принятым за прототип, является устройство для получения отливки с монокристаллической структурой заданной кристаллографической ориентации, имеющей не менее одной полки и прибыльную часть, содержащее керамическую форму, в которой выполнены последовательно расположенные по направлению кристаллизации затравочная полость с размещенной в ней монокристаллической затравкой заданной кристаллографической ориентации, коническая стартовая полость, полость формы, образующая отливку, прибыльная часть и литниковые ходы, соединяющие стартовую полость с кромками по крайней мере одной полки отливки, в котором полость формы и литниковые ходы выполнены под углом 10-45° к оси прибыльной части и направлению кристаллизации отливки, при этом коническая стартовая полость соединена с полкой отливки (патент РФ №2400326, опубл. 27.09.2010). Данное устройство позволяет получать лопатки турбинных двигателей с полностью монокристаллической структурой и обеспечивает повышение выхода годных отливок по структуре. Недостатком указанного устройства являются низкие производительность технологического процесса и коэффициент использования металла, так как для каждой отливки необходим персональный затравочный узел и система дополнительных литниковых ходов.

Технической задачей предлагаемого изобретения является усовершенствование устройства для получения отливки турбинной лопатки с монокристаллической структурой. Техническим результатом изобретения является значительное повышение производительности технологического процесса и экономия металла при сохранении выхода годных монокристаллических отливок.

Дополнительным преимуществом предлагаемого изобретения является обеспечение одинакового качества монокристаллической структуры полученных отливок, при браке в структуре одной из отливок исключение брака всех отливок над ней.

Для достижения заявленного технического результата предлагается устройство для получения отливки турбинной лопатки с монокристаллической структурой заданной кристаллографической ориентации, содержащее керамическую форму, в которой выполнены последовательно расположенные по направлению кристаллизации затравочная полость с размещенной в ней монокристаллической затравкой, коническая стартовая полость, соединенная с полостью формы, образующей отливку, выполненной под углом к направлению кристаллизации отливки, литниковые ходы и прибыльная часть, в котором в керамической форме выполнены расположенная по направлению кристаллизации общая стартовая полость, соединенная с затравочной полостью, по меньшей мере одна дополнительная коническая стартовая полость и по меньшей мере одна дополнительная полость формы, образующая отливку, при этом полости форм, образующие отливки, расположены параллельно друг над другом с наклоном вертикальной оси полости формы, образующей отливку, к направлению кристаллизации под углом 25-65°, каждая коническая стартовая полость соединена с общей стартовой полостью, а каждая полость формы, образующая отливку, соединена по меньшей мере одним литниковым ходом с прибыльной частью керамической формы. В предлагаемом устройстве общая стартовая полость может располагаться вдоль направления кристаллизации.

При такой конструкции литейной формы отливки располагаются друг над другом по высоте формы, и после заполнения ее металлом, в процессе направленной кристаллизации, монокристаллическая структура, зарождаясь от затравки, прорастает в коническую стартовую полость, формирующую стартовый конус нижней отливки, и одновременно - в общую стартовую полость, которая формирует кристалловод, подводящий структуру к стартовым конусам каждой следующей по высоте формы отливки. При этом брак по структуре одной из отливок не ведет к браку всех отливок над ней, так как нижняя отливка не является затравкой для верхней. Общая стартовая полость, формирующая кристалловод, располагается по направлению кристаллизации, т.е. снизу вверх, и выполняется в виде вытянутой полости, например, вертикально ориентированного стояка прямоугольного или круглого сечения длиной достаточной для соединения затравочной полости и всех параллельных друг другу полостей, образующих отливки, через конические стартовые полости. Наклон вертикальной оси полости формы, образующей отливку, относительно направления кристаллизации позволяет осуществить направленность роста монокристаллической структуры в тонких сечениях отливки, например, в полках лопатки. Полки в виде тонких пластин, выполненных перпендикулярно перу лопатки, являются неотъемлемой частью конструкции турбинной лопатки. Если при кристаллизации полки отливки лопатки расположены под прямым углом к направлению вытягивания формы из нагревателя, то на них образуется микрорыхлота, т.к. в данной области питание жидко-твердой зоны затруднено и происходит только в радиальном направлении. В тонких сечениях кристаллизация проходит быстро, оси дендритов срастаются неравномерно и плотность отливки неодинакова. Ширина плотно закристаллизовавшейся зоны составляет 4-5 мм от вертикального столба металла, которым является сама отливка или питатель. Для устранения подобного брака при литье предусматривают большие припуски на механическую обработку, что затруднительно, учитывая сложную конфигурацию отливки. При наклоне вертикальной оси отливки на угол 25-65° относительно направления кристаллизации увеличивается время на формирование структуры полки и создается дополнительное металлостатическое давление в процессе кристаллизации. Исключение образования микрорыхлоты в верхней относительно направления кристаллизации части полок достигается также за счет присоединения их к прибыльной части формы посредством литниковых ходов. Эмпирическим путем установлено, что угол меньше 25 градусов не дает нужного эффекта, а угол больше 65 градусов технологически нецелесообразен.

Все это позволяет значительно повысить производительность технологического процесса и экономию металла с сохранением выхода годных монокристаллических отливок на уровне прототипа. При этом брак в структуре одной из отливок не ведет к браку всех отливок над ней, а благодаря параллельному расположению полостей форм, образующих отливки, друг над другом обеспечивается одинаковое качество структуры отливок.

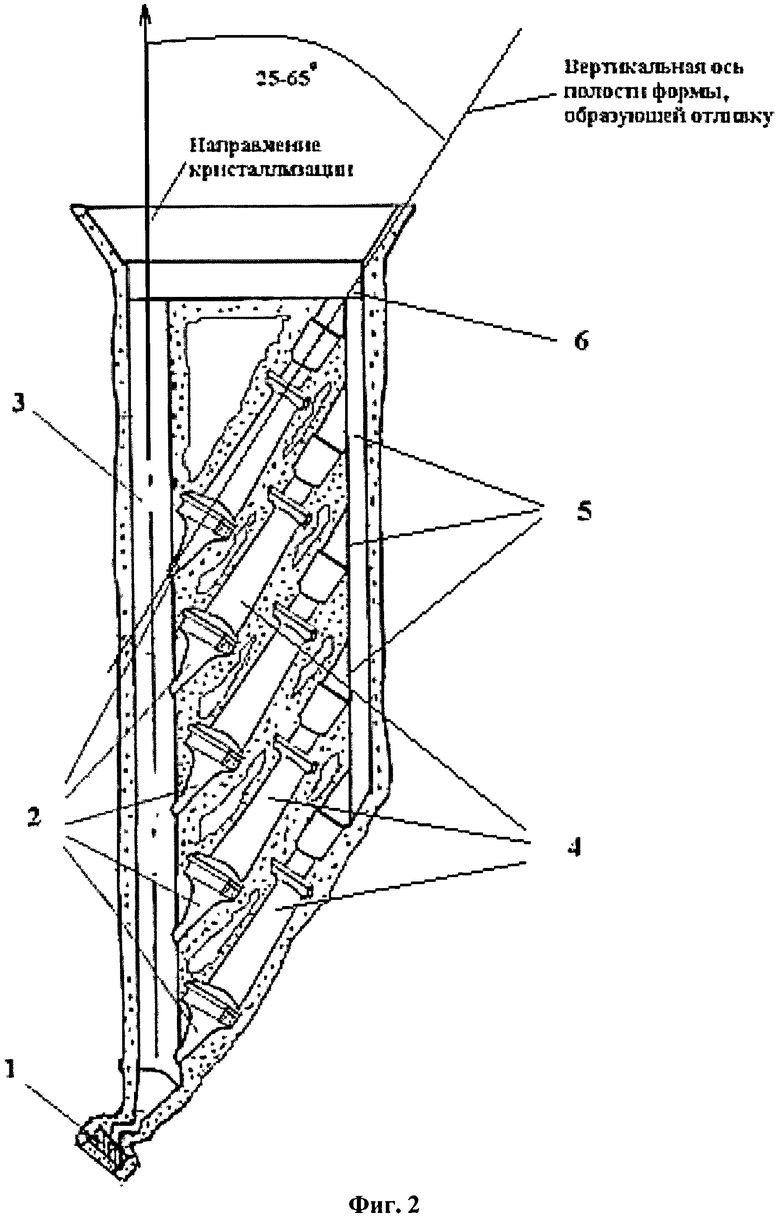

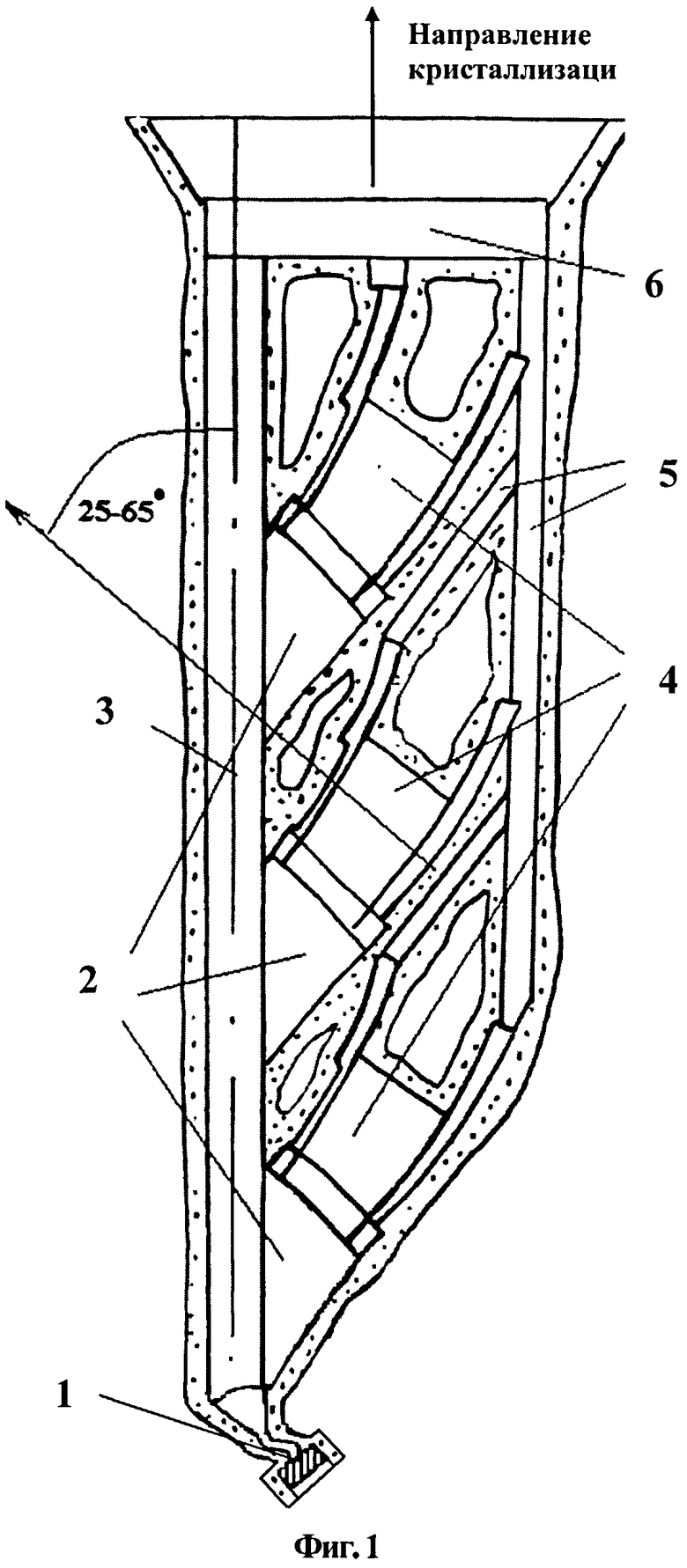

На фиг.1 показан общий вид устройства для получения отливки сопловой турбинной лопатки с монокристаллической структурой в виде керамической формы, на фиг.2 - общий вид устройства для получения отливки рабочей турбинной лопатки с монокристаллической структурой в виде керамической формы.

1. Затравочная полость с затравкой.

2. Коническая стартовая полость.

3. Общая стартовая полость.

4. Полость формы, образующая отливку.

5. Литниковые ходы.

6. Прибыльная часть отливки.

После заливки металла в форму и начала процесса направленной кристаллизации монокристаллическая структура заданной кристаллографической ориентации, зародившаяся от затравки, расположенной в затравочной полости 1, прорастает в коническую стартовую полость 2 нижней отливки и одновременно - в общую стартовую полость 3, формирующую кристалловод, подводящий монокристаллическую структуру к коническим стартовым полостям, соединенным с расположенными параллельно друг над другом полостями форм, образующих отливки лопаток 4. Наклон вертикальной оси каждой полости формы, образующей отливку, на 25-65° относительно направления кристаллизации обеспечивает оптимальные условия прорастания монокристаллической структуры и предотвращает возникновение микрорыхлоты в полках отливок лопаток. За счет соединения поднятых вверх по направлению кристаллизации частей отливок с прибыльной частью 6 литниковыми ходами 5 достигается дополнительное металлостатическое давление, препятствующее образованию микрорыхлоты.

Примеры осуществления изобретения

Изобретение проверялось при отливке турбинных лопаток ГТД из никелевого жаропрочного сплава типа ЖС36-ВИ в производственных условиях. Отливались сопловые и рабочие лопатки с монокристаллической структурой, имеющей кристаллографическую ориентацию [001].

Для получения заданной кристаллографической ориентации отливок лопаток использовали затравки из сплава системы Ni-W-C с кристаллографической ориентацией [001], полученные методом ориентированной вырезки из цилиндрических монокристаллических заготовок произвольной ориентации. Конструкция модельных блоков выбиралась в зависимости от конструкции, размеров пера и полок лопатки. Было собрано по два блока сопловых и рабочих турбинных лопаток.

При сборке блоков сопловых лопаток к их восковым моделям, имеющим перо и две полки, припаивали конические стартовые конусы со стороны выходной кромки пера, затем модели лопаток со стартовыми конусами припаивались к пластине размером 180×7×10 мм, формирующей общую стартовую полость формы, в основании которой размещали модель затравочной полости. При этом угол наклона вертикальной оси модели лопатки относительно направления кристаллизации составлял 65°. К противоположной стороне моделей лопаток, к их полкам со стороны входных кромок пера, припаивались модели литниковых ходов, имеющие вид цилиндров диаметром 5-7 мм. Собранные таким образом модели образовывали секцию, содержащую по высоте три модели лопатки. Три таких секции сопловых лопаток устанавливали на восковую модель литейной чаши, образуя модель литейного блока для отливки 9 монокристаллических сопловых лопаток.

При сборке модельных блоков для отливки рабочих лопаток угол наклона вертикальной оси модели лопатки относительно направления кристаллизации составлял 25°, количество моделей отливок рабочих лопаток в секции - 6 штук. Собранные таким образом модели образовывали секцию, содержащую по высоте шесть моделей лопатки. Три таких секции рабочих лопаток устанавливали на восковую модель литейной чаши, образуя модель литейного блока для отливки 18 монокристаллических рабочих лопаток.

Далее по известной технологии на модельные блоки послойно наносили керамическую суспензию. Из полученной керамической формы вытапливали восковую модель и прокаливали в печи для придания прочности. Керамическая форма для отливки сопловых лопаток (фронтальный разрез) представлена на фиг.1. Керамическая форма для отливки рабочих лопаток (фронтальный разрез) представлена на фиг.2.

В готовые формы устанавливали затравки, обеспечивающие получение отливок лопаток с монокристаллической структурой заданной кристаллографической ориентации [001]. Формы помещались в установку направленной кристаллизации типа УВНК. Количество залитых форм за одну плавку - 2 формы, количество сплава, расплавляемого в индукторе установки, составляет 8 кг. Вес отливки сопловой лопатки 200 г, вес отливки рабочей лопатки 100 г. Режим плавок аналогичен указанному в прототипе.

После заливки форм и проведения операции травления все отливки подвергали визуальному контролю на наличие посторонних кристаллов, а также рентгеновскому контролю на дифрактометре ДРОН-3 для аттестации кристаллографической ориентации монокристаллической отливки.

Как показал визуальный и рентгеновский контроль, все отливки, собранные по приведенной схеме, имели монокристаллическую структуру [001] с точностью 5-7°. Выход годного отливок, полученных с применением предлагаемого устройства, остался на уровне прототипа, микрорыхлота в отливках отсутствовала.

Одновременно были собраны по два модельных блока турбинных сопловых и рабочих лопаток согласно прототипу, по три модели лопатки в каждом блоке. На одну литейную чашу в устройстве-прототипе возможно установить три модели лопатки. Количество сплава, расплавляемого в индукторе установки, - 8 кг. Вес отливки сопловой лопатки - 200 г. Выход годного по литью отливок, полученных с применением устройства, известного из прототипа, составил до 98%.

Опробование предлагаемого устройства на промышленных установках направленной кристаллизации типа УВНК показало, что оно обеспечивает получение отливок турбинных лопаток с полностью монокристаллической структурой одинакового качества и выходом годных на уровне прототипа, с одновременным повышением производительности технологического процесса в 3 раза, исключением брака всех вышерасположенных отливок при браке в структуре одной отливки под ними и экономией металла на 40-50%.

Таким образом, применение предлагаемого устройства позволяет получать качественные монокристаллические лопатки, что повышает надежность и ресурс работы современных газотурбинных двигателей и газотурбинных установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2009 |

|

RU2400326C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ МОНОКРИСТАЛЛИЧЕСКОЙ ТУРБИННОЙ ЛОПАТКИ | 2003 |

|

RU2239520C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ МОНОКРИСТАЛЛИЧЕСКОЙ ТУРБИННОЙ ЛОПАТКИ | 2006 |

|

RU2325971C1 |

| Устройство для получения отливок турбинных сопловых лопаток с направленной и монокристаллической структурой | 2021 |

|

RU2756073C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2009 |

|

RU2392091C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛОПАТОК ТУРБИН | 2014 |

|

RU2587116C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТУРБИННЫХ ЛОПАТОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 2005 |

|

RU2302923C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2007 |

|

RU2353471C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 2005 |

|

RU2285580C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ МОНОКРИСТАЛЛИЧЕСКИХ ОТЛИВОК | 2000 |

|

RU2179087C1 |

Изобретение относится к области литейного производства, в частности к производству сопловых и рабочих турбинных лопаток из никелевых жаропрочных сплавов. Устройство содержит керамическую форму, в которой выполнены последовательно расположенные по направлению кристаллизации затравочная полость с размещенной в ней монокристаллической затравкой, коническая стартовая полость, соединенная с полостью формы, образующей отливку, выполненной под углом к направлению кристаллизации отливки, литниковые ходы и прибыльная часть. В керамической форме также выполнены расположенная по направлению кристаллизации общая стартовая полость, соединенная с затравочной полостью, дополнительные конические стартовые полости и дополнительные полости формы, образующей отливку. Полости форм расположены параллельно друг над другом с наклоном ее вертикальной оси к направлению кристаллизации под углом 25-65°. Каждая коническая стартовая полость соединена с общей стартовой полостью, а каждая полость формы соединена по меньшей мере одним литниковым ходом с прибыльной частью керамической формы. Общая стартовая полость расположена вдоль направления кристаллизации. Обеспечивается повышение производительности технологического процесса и экономия металла при сохранении выхода годных монокристаллических отливок. 1 з.п. ф-лы, 2 ил.

1. Устройство для получения отливки турбинной лопатки с монокристаллической структурой заданной кристаллографической ориентации, содержащее керамическую форму, в которой выполнены последовательно расположенные по направлению кристаллизации затравочная полость с размещенной в ней монокристаллической затравкой, коническая стартовая полость, соединенная с полостью формы, образующей отливку, выполненной под углом к направлению кристаллизации отливки, литниковые ходы и прибыльная часть, отличающееся тем, что в керамической форме выполнены расположенная по направлению кристаллизации общая стартовая полость, соединенная с затравочной полостью, по меньшей мере одна дополнительная коническая стартовая полость и по меньшей мере одна дополнительная полость формы, образующая отливку, при этом полости форм, образующие отливки, расположены параллельно друг над другом с наклоном вертикальной оси полости формы, образующей отливку, к направлению кристаллизации под углом 25-65°, каждая коническая стартовая полость соединена с общей стартовой полостью, а каждая полость формы, образующая отливку, соединена по меньшей мере одним литниковым ходом с прибыльной частью керамической формы.

2. Устройство по п.1, отличающееся тем, что общая стартовая полость расположена вдоль направления кристаллизации.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2009 |

|

RU2400326C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ МОНОКРИСТАЛЛИЧЕСКОЙ ТУРБИННОЙ ЛОПАТКИ | 2006 |

|

RU2325971C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ МОНОКРИСТАЛЛИЧЕСКОЙ ТУРБИННОЙ ЛОПАТКИ | 2003 |

|

RU2239520C1 |

| КОМПОЗИЦИЯ ОСНОВЫ ДЛЯ ДЕТСКОГО ПИТАНИЯ, СОДЕРЖАЩАЯ КАЗЕИНОВЫЙ БЕЛОК И СЫВОРОТОЧНЫЙ БЕЛОК (ВАРИАНТЫ) | 2000 |

|

RU2260284C2 |

| US 4714101A, 22.12.1987 | |||

Авторы

Даты

2014-11-10—Публикация

2013-11-06—Подача