Изобретение относится к изготовлению лопаток авиационных компрессоров и турбин, в частности к лопаткам, изготовленным из отдельных, соединенных между собой монокристаллов с различным направлением кристаллизации каждого из них.

Известно, что создание монокристаллической структуры (т.е. одного зерна с благоприятным кристаллографическим направлением вдоль оси роста) в жаропрочных сплавах, а следовательно, и в деталях, изготовленных из них, позволяет в несколько раз повысить прочностные свойства по сравнению со сплавами, например с равноосной макроструктурой, так время до разрушения при испытаниях на прочность повышается в 2-3 раза, а термостойкость на 1-2 порядка.

Однако, литье некоторых типов лопаток (например, сопловых) с монокристаллической структурой связано с большими трудностями, из-за сложности их конструкции: такие лопатки либо имеют развитые бандажные полки на торцах пера, либо соединены этими полками в моноблоки из нескольких лопаток.

Известны лопатки осевых турбомашин, полученные с использованием керамических литейных форм (Каблов Е.Н. “Литые лопатки газотурбинных двигателей (сплавы, технология, покрытия)”, - М.: МИСИС, 2001. – 632 с.

Известны монокристаллические рабочие лопатки газотурбинных двигателей, изготовленные с использованием устройства для литья монокристаллических отливок (патент РФ №2179087, В 22 D 27/04, 12.07.2000 г.).

Недостатками лопаток, изготовленных с использованием данных литейных форм, являются: наличие зерен у краев бандажных полок, а также кристаллизационных трещин по границам этих зерен; ориентация главных осей дендритов материала полок в направлении, неблагоприятном по отношению к действующим в них наибольшим растягивающим напряжениям; усадочная пористость. Это приводит к ухудшению механических свойств материала отливок на 30-50% и снижению выхода годного при литье на 50% и более.

Известна лопатка с монокристаллической структурой, изготовленная с использованием устройства для получения монокристаллических отливок (патент РФ №2167029, В 22 D 27/04, БИ №14 за 2001 год) - прототип.

Недостатками лопатки, изготовленной с использованием данного устройства, также являются: усадочная пористость в полках (что существенно снижает выход годного литья); пониженная прочность материала полок из-за неблагоприятной ориентации дендритных осей по отношению к направлению наибольших растягивающих напряжений и, как следствие, недолговечность работы лопатки.

Задачей настоящего изобретения является повышение механических свойств материала и, как следствие, долговечности работы лопаток авиационных компрессоров и турбин с развитыми бандажными полками, при одновременном упрощении технологий их ремонта, литья, нанесения защитных и теплозащитных покрытий.

Поставленная задача решается тем, что лопатка авиационных компрессоров и турбин содержит перо с входной и выходной кромками и полку, причем перо лопатки и ее полка выполнены в виде отдельных, соединенных между собой монокристаллов с различным направлением кристаллизации каждого из них относительно продольной оси лопатки, а отклонение между направлением кристаллизации пера и/или полки, и/или полки лопатки и направлением действующих в них наибольших растягивающих рабочих напряжений не превышает α=15°.

Лопатка может характеризоваться тем, что ее перо и полка соединены между собой с использованием пайки.

Лопатка может характеризоваться тем, что ее перо и полка соединены между собой с использованием крепящего состава.

Направление действующих в детали, например в лопатке, наибольших растягивающих напряжений определяются одним из следующих методов: расчетом, использованием фрактограмм очагов разрушения материала лопаток при испытаниях и т.д.

Отличительными признаками предлагаемой лопатки от указанной выше известной, наиболее близкой к ней, является изготовление полки и пера лопатки в виде отдельных монокристаллов, которые соединяются между собой и имеют различные направления кристаллизации каждого из них относительно продольной оси лопатки.

Для изготовления отдельно монокристаллического пера и монокристаллической полки лопатки, или блока лопаток может быть использовано, например, керамическое устройство с верхней прибыльной полостью, рабочей полостью и затравочной полостью, причем рабочая полость может содержать несколько рабочих полостей, количество которых соответствует изготавливаемому количеству перьев и полок лопаток. Каждая из рабочих полостей имеет свою затравочную полость и сопряженные с ними стартовые полости. Верхняя прибыльная полость выполняется общей для всех рабочих полостей.

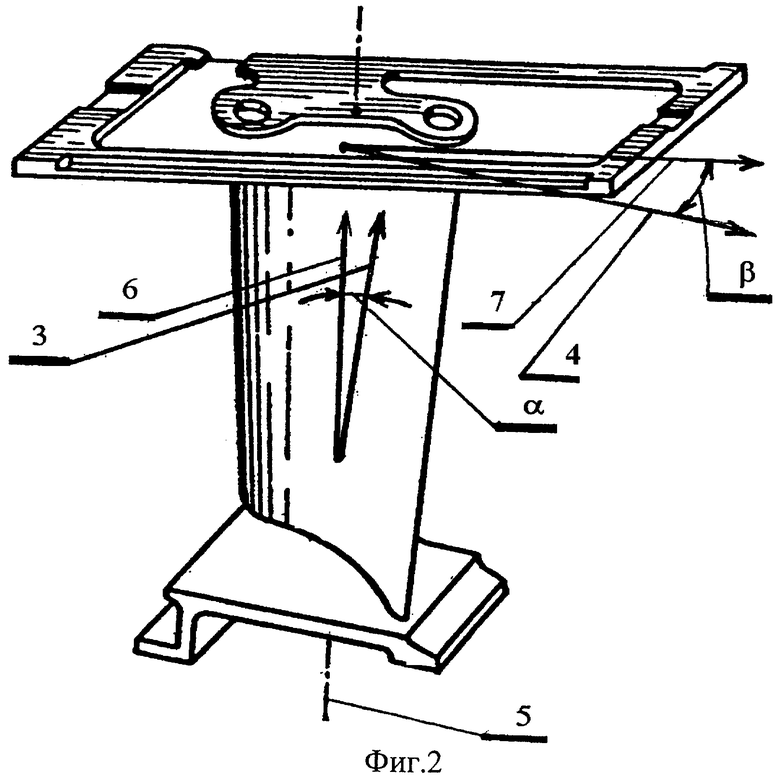

Предлагаемое изобретение иллюстрируется чертежами, где на фиг.1 представлена конструкция лопатки, перо и полка которой представляют собой монокристаллы с различным направлением кристаллизации каждого из них относительно продольной оси лопатки, в случае, когда направления кристаллизации пера и полки совпадают с направлениями наибольших растягивающих рабочих напряжений, действующих в них.

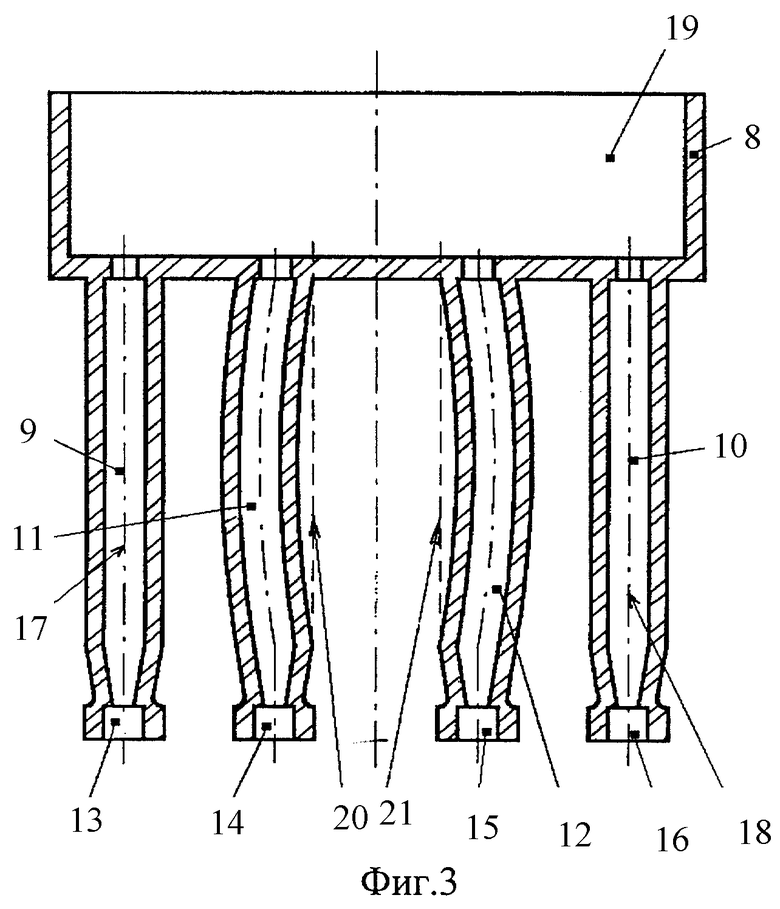

На фиг.2 представлена лопатка, в случае, когда направление кристаллизации пера лопатки не совпадает с направлением наибольших растягивающих рабочих напряжений в нем, а направление кристаллизации полки лопатки не совпадает с направлением наибольших растягивающих рабочих напряжений в полке.

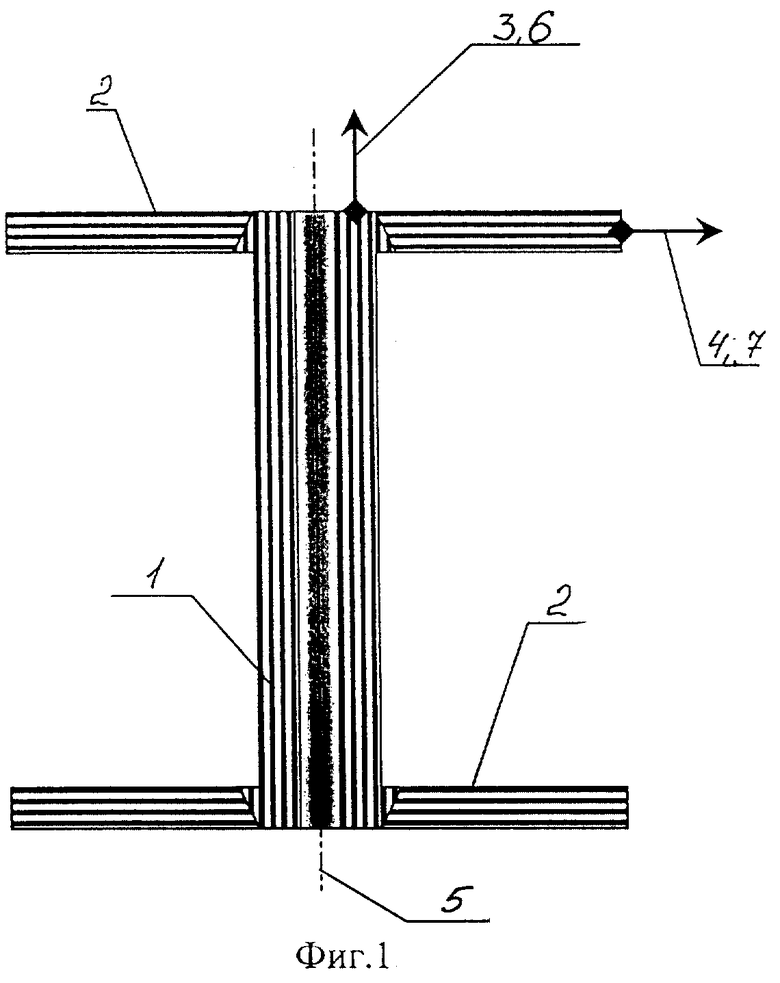

На фиг.3 показан разрез керамического устройства для изготовления пера и полки лопатки в виде отдельных монокристаллов.

Заявляемая лопатка авиационных компрессоров и турбин содержит соединенные между собой монокристальные перо 1 и полку 2 с различными направлениями кристаллизации 3 и 4 пера 1 и полки 2 относительно продольной оси 5 лопатки. Направления кристаллизации 3 и 4 пера 1 и полки 2 лопатки могут совпадать как с направлениями наибольших растягивающих напряжений 6 и 7 в них (фиг.1), так и не совпадать с ними, т.е. образовывать углы α и β(фиг.2). При этом продольная ось 5 лопатки, в случае рабочей лопатки, представляет собой прямую, направленную радиально от хвостовика лопатки к торцу пера и проходящую через центр тяжести корневого сечения. В случае направляющей лопатки, например сопловой лопатки, ось 5 лопатки представляет собой прямую, направленную радиально от хвостовика лопатки к оси статора (ОСТ 1 02639-87 “Лопатки авиационных осевых компрессоров и турбин”, УДК 001.4:621.43.031.35-253.5:629.7).

Керамическое устройство 8, которое позволяет получить перо 1 и полку 2 заявляемой лопатки, в случае, если одновременно изготавливают более одной лопатки, может иметь, например, следующую конструкцию: рабочие полости 9, 10, 11, 12 для литья отдельных элементов (перьев и полок) лопатки, затравочные полости 13, 14, 15, 16 и сопряженные с ними стартовые полости (на чертеже не показаны). Рабочие полости 9 и 10, предназначенные для изготовления перьев лопаток, ориентируются в устройстве таким образом, чтобы их оси 17 и 18 совпадали, например, с направлением кристаллизации и вертикалью. При наличии третьей полости пера лопатки ее располагают между полостями для литья бандажных полок.

Керамическое устройство 8 имеет общую для всех рабочих полостей верхнюю прибыльную полость 19, что целесообразно для получения лопатки с одинаковым химическим составом материала ее элементов, т.е. пера и полки.

Во избежание снижения градиента температуры на фронте кристаллизации, которое приводит к образованию “струйных дефектов” (цепочек мелких поверхностных равноосных зерен, вытянутых в направлении кристаллизации в отливках) рабочие полости полок должны быть повернуты хордами 20 и 21 к оси симметрии керамического устройства, при этом расположение однотипных полостей должно быть симметричным относительно нее.

Процесс изготовления заявляемой лопатки может быть следующим: в керамическое устройство со стороны нижних торцев затравочных полостей 13, 14, 15, 16 устанавливают затравки, с заданной кристаллографической ориентацией, например [001] в рабочих полостях для изготовления перьев и [111] в рабочих полостях для изготовления полок и замазывают их жаростойким крепящим составом. Керамическое устройство 8 устанавливается, например, в вакуумную печь типа УВНК-8П и нагревается до температуры 1550°С. Затем керамическое устройство заполняют жаропрочным сплавом типа ЖС (ЖС3, ЖС6, ЖС6У и др.) и производят его выдержку в течение 2-3 мин. После чего осуществляют процесс контролируемого его охлаждения, например, погружением устройства с заданной скоростью в жидкометаллический охладитель, во время которого происходит кристаллизация сплава с образованием монокристаллической макроструктуры пера и полки лопаток. При кристаллизации главные оси дендритов в рабочих полостях 9, 10, 11, 12 растут в направлении наибольших растягивающих напряжений 6 и 7.

Усадка сплава во время кристаллизации в рабочих полостях 9, 10, 11, 12 компенсируется равномерной подпиткой жидким металлом из верхней прибыльной полости 19, за счет чего отливки получаются плотными, т.е. лишенными пористости.

Полученные таким образом литые элементы лопатки освобождаются от керамического материала устройства 8 и проходят ряд этапов контроля (например: на макроструктуру, на кристаллографическую ориентацию и т.д.), после чего механически обрабатываются и соединяются в лопатку или блок лопаток одним из способов, обеспечивающих прочность соединительным швам. Таким способом может быть, например, пайка в кондукторе специальной конструкции, или соединение пера и полки с использованием крепящего состава, при этом соединительному шву обеспечивается прочность не ниже 0,7-0,9 от прочности основного сплава, что, по крайней мере, на 20% выше получаемой известным способом.

Изготовленная таким образом лопатка имеет ряд преимуществ:

- повышенные механические свойства материала в полках, что позволяет увеличить ресурс ее работы;

- отсутствие пористости, что позволяет увеличить выход годного при литье;

- упрощенная технология нанесения защитных покрытий на перо и полку (отсутствие затененных зон);

- упрощенная технология ремонта (например, распайка, изъятие поврежденных пера или полки и повторная спайка бездефектных составляющих).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ МОНОКРИСТАЛЛИЧЕСКИХ ОТЛИВОК | 2000 |

|

RU2179087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ ОТЛИВКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ЗАДАННЫМИ АКСИАЛЬНОЙ И АЗИМУТАЛЬНОЙ ОРИЕНТАЦИЕЙ СПЛАВА | 2007 |

|

RU2329120C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2009 |

|

RU2400326C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ТУРБИННОЙ ЛОПАТКИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2013 |

|

RU2532621C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ МОНОКРИСТАЛЛИЧЕСКОЙ ТУРБИННОЙ ЛОПАТКИ | 2003 |

|

RU2239520C1 |

| КЕРАМИЧЕСКАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ОТЛИВОК | 2000 |

|

RU2167029C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ МОНОКРИСТАЛЛИЧЕСКОЙ ТУРБИННОЙ ЛОПАТКИ | 2006 |

|

RU2325971C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛОПАТОК ТУРБИН | 2014 |

|

RU2587116C1 |

| Устройство для получения отливок турбинных сопловых лопаток с направленной и монокристаллической структурой | 2021 |

|

RU2756073C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2009 |

|

RU2392091C1 |

Лопатка авиационных компрессоров и турбин содержит перо с входной и выходной кромками и полку. Перо и полки выполнены в виде отдельных соединенных между собой монокристаллов. Каждый монокристалл имеет различное направление кристаллизации относительно продольной оси лопатки. Отклонение между направлением кристаллизации пера и/или полки и направлением действующих в нем наибольших растягивающих рабочих напряжений не превышает 15°. Лопатки имеют повышенные механические свойства и качество. Обеспечивается повышение долговечности работы лопаток, упрощение технологии их ремонта, нанесения защитных покрытий. 2 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОПЛАСТИЧЕСКОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1991 |

|

RU2030233C1 |

| КЕРАМИЧЕСКАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ОТЛИВОК | 2000 |

|

RU2167029C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ МОНОКРИСТАЛЛИЧЕСКИХ ОТЛИВОК | 2000 |

|

RU2179087C1 |

| US 5611389 A, 18.03.1997. | |||

Авторы

Даты

2005-01-10—Публикация

2003-04-30—Подача