Изобретение относится к машиностроению, в частности к системам питания двигателей внутреннего сгорания (ДВС), и имеет прямое отношение к крышкам, герметизирующим заливную горловину топливного бака после заправки его топливом.

Из патента США N 3985260, МПК B 65 D 51/16, публ. 12.10.76 известно устройство крышки заливной горловины топливного бака, содержащее корпус с резьбовым наконечником для вкручивания в заливную горловину топливного бака, имеющую ответную резьбовую часть, верхнюю часть крышки, имеющую поверхности, позволяющие вращать крышку рукой вокруг ее оси, и прокладку, уплотняющую крышку в заливной горловине.

Недостатком указанного устройства является то, что при самоотворачивании крышки, которое может произойти в результате аварии автомобиля (удар сзади или сбоку) произойдет утечка топлива из топливного бака наружу, что недопустимо по международным нормам пожаробезопасности, предъявляемым к автотранспорту. При этом прокладка, выполненная из эластичного материала, имеет сплошное круглое сечение, что нецелесообразно в связи с малой величиной ее деформации при закручивании крышки, а следовательно, недостаточной надежности уплотнения.

В качестве прототипа принято устройство по патенту США N 4765505, МПК B 65 D 41/32, публ. 23.08.88, содержащее крышку заливной горловины топливного бака, корпус которой снабжен резьбовым наконечником для вкручивания в заливную горловину топливного бака, и охватывающую наконечник, прилегающую к упорному торцу корпуса крышки прокладку из эластичного материала, посредством которой осуществляется герметичное примыкание корпуса к торцу заливной горловины.

По сравнению с описанным выше аналогом устройство по прототипу имеет преимущество, заключающееся в том, что крышка при отворачивании имеет холостой ход за счет вращения верхней ее части относительно корпуса на величину 180o по окружности и только после дальнейшего вращения появляется возможность вывернуть крышку из заливной горловины топливного бака. Этот холостой ход обеспечивается дополнительными конструктивными элементами крышки 46, 92 расположенными в ее корпусе. Таким образом, герметичность заливной горловины топливного бака в аварийной ситуации обеспечивается холостым ходом (вращением верхней части крышки относительно корпуса).

Недостатком этого устройства является сложность конструкции, включающей дополнительные элементы, что отрицательно влияет на надежность конструкции, также ухудшается удобство пользования крышкой заливной горловины, т.к. появляется дополнительный ход (холостой) при ее откручивании. Кроме того, прокладка 32, хоть и имеет усовершенствование по сравнению с предыдущим устройством (в круглом сечении уплотнителя выполнен вырез в виде сегмента), позволяющее иметь большую величину деформации прокладки, а значит и надежность уплотнения, все равно этого не достаточно для компенсации неровностей поверхностей 30 заливной горловины 28, имеющей достаточно большую протяженность.

Решение технической задачи предполагает изменение конструкции, в основном, уплотнительного элемента, размещенного в стыке корпуса крышки и опорного фланца заливной горловины, и в конечном итоге, повышение надежности, герметичности узла сопряжения крышки с заливной горловиной топливного бака.

Сущность изобретения заключается в том, что в известной крышке заливной горловины топливного бака, содержащей корпус с резьбовым наконечником для вкручивания в заливную горловину топливного бака и размещенную на названном наконечнике между его резьбовым участком и опорным торцем корпуса крышки кольцевую прокладку из эластичного материала, прокладка выполнена полой и имеет сквозной разрез вдоль поверхности, расположенной с противоположной от резьбового наконечника стороны, при этом в полости прокладки размещен упругий, деформируемый в осевом направлении и обладающий памятью формы кольцевой элемент.

Последний выполнен в виде тарельчатой пружины, контакт которой с внутренними стенками полости прокладки может осуществляться через промежуточные армирующие элементы (опорные кольца), расположенные симметрично плоскости, нормальной к оси наконечника, и поперечное сечение которых, в основном, повторяет форму внутренних стенок полости прокладки. Для четкой ориентации в полости прокладки тарельчатая пружина по периметру снабжена центрирующими выступами, направленными в сторону ее оси. Минимальная величина деформации "S" прокладки, при которой сохраняется беззазорное соединение крышки и заливной горловины, составляет m/2, где m - шаг резьбы наконечника.

Изобретение поясняется графически:

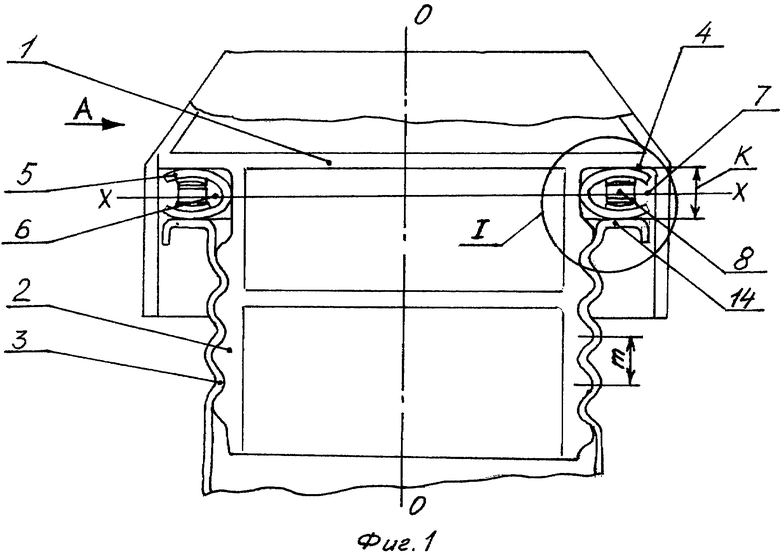

На Фиг. 1 изображена крышка заливной горловины топливного бака в сечении по ее оси.

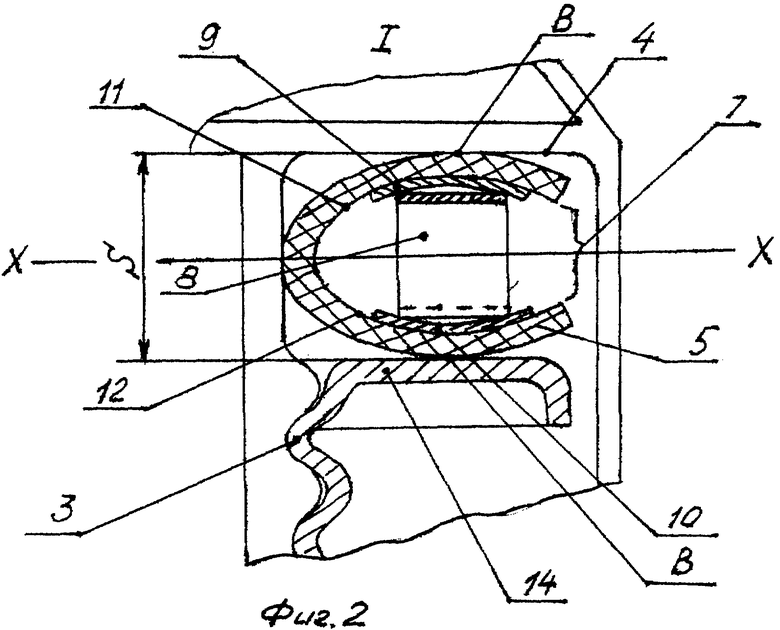

На Фиг. 2 изображен участок крышки с прокладкой в увеличенном виде.

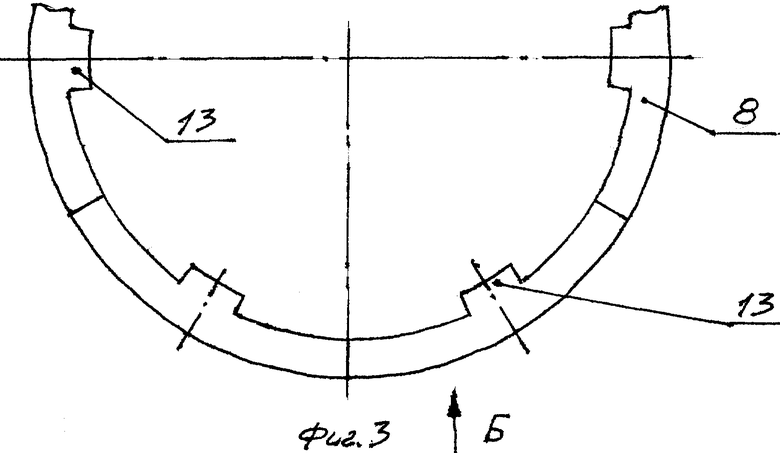

На Фиг. 3 изображен кольцевой элемент в виде тарельчатой пружины.

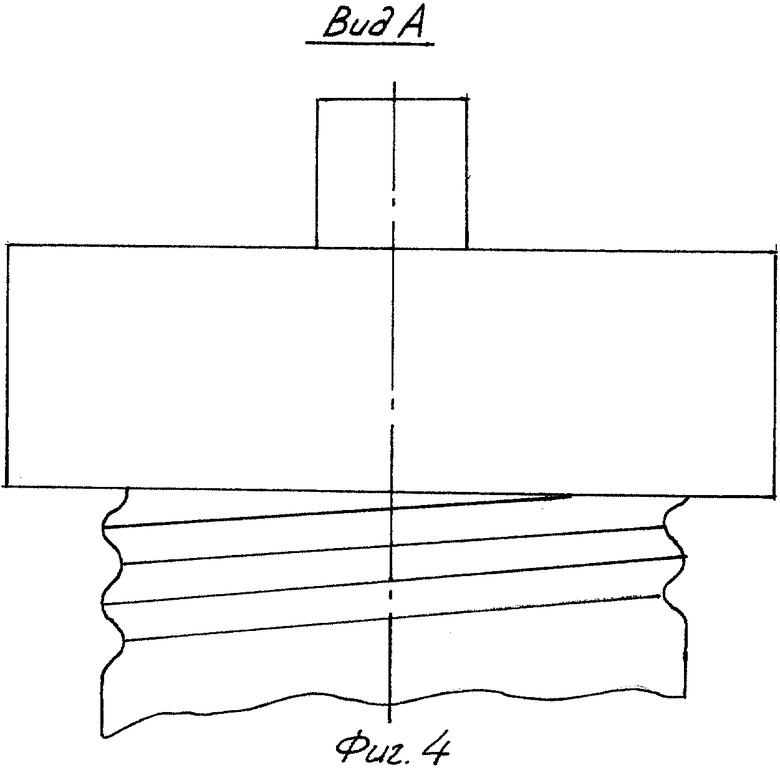

На Фиг. 4 изображен Вид. "А" по Фиг.1.

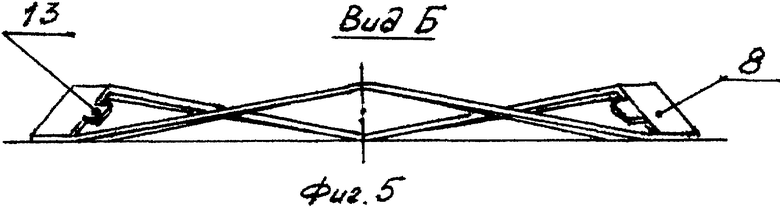

На Фиг. 5 изображен Вид. "Б" по Фиг.3.

Величиной "m" (Фиг.1) обозначен шаг резьбы.

Величиной "S" (Фиг. 2) обозначена min. (минимальная) величина деформации прокладки 5 в осевом направлении при сохранении герметичности между поверхностями 14, 4 и наружной поверхностью прокладки 5.

Величиной "К" обозначено max. (максимально) возможная деформация прокладки 5 в осевом направлении.

Крышка заливной горловины топливного бака, фиг.1, содержит корпус 1 с резьбовым наконечником 2 для вкручивания в заливную горловину 3 топливного бака (не показан) и размещенную на названном наконечнике между его резьбовым участком и опорным торцем 4 корпуса пробки кольцевую прокладку 5 из эластичного материала. Прокладка 5 выполнена полой (воздушная полость показана поз. 6) и имеет сквозной разрез 7 вдоль поверхности, расположенной с противоположной от резьбового наконечника 2 стороны, при этом в полости 6 прокладки 5 размещен упругий, деформируемый в осевом направлении и обладающий памятью формы кольцевой элемент 8. Последний выполнен в виде тарельчатой пружины, контакт которой с внутренними стенками полости 6 прокладки 5 может осуществляться через промежуточные армирующие элементы 9 и 10 (опорные кольца), расположенные симметрично плоскости X-X, нормальной к оси 0-0 резьбового наконечника 2, и поперечное сечение которых, в основном, повторяет форму внутренних стенок 11 и 12 полости прокладки. Для четкой ориентации в полости прокладки тарельчатая пружина 8 по своему внутреннему периметру снабжена центрирующими выступами 13, направленными в сторону ее оси, совпадающей с осью 0-0. Минимальная величина деформации "S" прокладки, при которой сохраняется беззазорное соединение крышки и заливной горловины между опорным торцем 4 и упорным фланцем 14 заливной горловины 3, составляет m/2, где m - шаг резьбы наконечника.

Крышка заливной горловины бензобака работает обычным образом. После заправки топливом бензобака (не показан) через заливную горловину 3 крышка бензобака (Фиг. 1) вкручивается в заливную горловину 3 вокруг оси 0-0, при этом резьбовой наконечник 2 корпуса 1 крышки входит в ответную резьбовую часть заливной горловины 3. Уплотнение между корпусом 1 крышки и заливной горловиной 3 обеспечивается за счет соприкосновения наружной поверхности прокладки 5 с опорным торцем 4 и упорным фланцем 14 заливной горловины 3, при этом оси прокладки 5 и заливной горловины 3 совпадают с осью 0-0 резьбового наконечника 2 крышки 1 топливного бака. Происходит одновременная деформация в осевом направлении наружной поверхности прокладки 5 и ее внутренних стенок 11 и 12, сближение опорных колец 9 и 10, являющихся опорой для кольцевой тарельчатой пружины 8, которая в свою очередь деформируется. Кольца 9 и 10 необходимы для создания равномерного усилия на внутренние стенки 11 и 12 полости 6 прокладки 5 от упругого элемента (тарельчатой пружины) 8, тем самым обеспечивая гарантированную герметичность между наружной поверхностью прокладки 5 и поверхностями упорного фланца 14 и опорного торца 4 корпуса 1 пробки. Опорные кольца 9 и 10 изогнуты по краям в одну сторону для увеличения контактных усилий по линиям "В" соприкосновения уплотняющих поверхностей (см. Фиг. 2). При окончании закручивания крышки в заливную горловину 3, что соответствует максимальной величине "К" деформации прокладки 5 и тарельчатой пружины 8, наступает момент обеспечения с запасом герметичности в связи с достаточным усилием тарельчатой пружины 8, действующим в осевом направлении. Величина деформации "К" регламентируется специальным механизмом - ограничителем момента закручивания крышки (механизм не показан) и не превышает, как правило, 3 нм. Столь малый момент закручивания вызван удобством пользования крышкой в различных климатических условиях эксплуатации автомобиля. Тарельчатая пружина 8 по внутреннему своему периметру имеет центрирующие выступы 13, не дающие пружине 8 перемещаться в радиальном направлении.

При возникновении аварийной ситуации, при которой автомобиль получает удар сзади или сбоку (в район заливной горловины) или при прохождении автомобилем испытания на удар, имитирующий аварийную ситуацию, крышка заливной горловины бензобака может самооткрутиться, при этом нарушится герметичность и топливо из бензобака может вылиться наружу (в окружающую среду), что недопустимо по условиям международных требований по пожаробезопастности автомобилей.

Для предотвращения разгерметизации при самоотворачивании крышки заливной горловины бензобака, например, на половину оборота, что соответствует половине шага резьбы "m", первоначальной деформации "К" с запасом достаточно для обеспечения герметичности, при этом полученная после самоотворачивания деформация "S" (Фиг. 2) является минимально возможной, при которой сохраняется герметичность между поверхностями 14, 4 и наружной поверхностью прокладки 5. Эта величина "S" определяется экспериментальной характеристикой усилия прижима тарельчатой пружины 8.

Предельный угол откручивания крышки 180o (или m/2), при котором еще сохраняется герметичность, выбран по результатам статистического анализа самооткручивания крышки при испытаниях автомобиля на удар сзади, а также на основании данных, полученных из эксплуатации автомобилей. Сквозной разрез 7 в прокладке 5 позволяет свободно смонтировать внутри ее полости 6 опорные кольца 9, 10 и тарельчатую пружину 8.

Таким образом, при достаточно большой величине самооткручивания крышки бензобака разгерметизации заливной горловины бензобака и вытекания топлива не произойдет, чем и достигается положительный эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОБКА ЗАЛИВНОЙ ГОРЛОВИНЫ ТОПЛИВНОГО БАКА АВТОМОБИЛЯ (2 ВАРИАНТА) | 2006 |

|

RU2312775C1 |

| АДСОРБЕР | 1999 |

|

RU2158378C1 |

| Топливный бак | 1983 |

|

SU1144976A1 |

| АДСОРБЕР СИСТЕМЫ УЛАВЛИВАНИЯ ПАРОВ ТОПЛИВА | 2004 |

|

RU2274765C2 |

| АДСОРБЕР СИСТЕМЫ УЛАВЛИВАНИЯ ПАРОВ ТОПЛИВА | 2000 |

|

RU2194185C2 |

| ПРОБКА ЗАЛИВНОЙ ГОРЛОВИНЫ ТОПЛИВНОГО БАКА | 2000 |

|

RU2214333C2 |

| ПРОБКА ЗАЛИВНОЙ ГОРЛОВИНЫ ПРЕИМУЩЕСТВЕННО ТОПЛИВНОГО БАКА ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2414363C1 |

| АДСОРБЕР СИСТЕМЫ УЛАВЛИВАНИЯ ПАРОВ ТОПЛИВА | 2000 |

|

RU2176745C2 |

| МЕРНИК ДЛЯ ЖИДКОСТИ | 2002 |

|

RU2210746C1 |

| КРЫШКА ЗАЛИВНОЙ ГОРЛОВИНЫ ТОПЛИВНОГО БАКА | 1993 |

|

RU2067934C1 |

Изобретение относится к системам питания двигателей внутреннего сгорания и имеет прямое отношение к крышкам, герметизирующим заливную горловину топливного бака после заправки его топливом. Крышка заливной горловины топливного бака содержит корпус (1) с резьбовым наконечником (2) для вкручивания в заливную горловину (3) топливного бака и размещенную на названном наконечнике между его резьбовым участком и опорным торцем (4) корпуса пробки кольцевую прокладку (5) из эластичного материала. Отличительной особенностью является то, что прокладка (5) выполнена полой и имеет сквозной разрез (7) вдоль поверхности, расположенной с противоположной от наконечника стороны, при этом в полости (6) прокладки (5) размещен упругий, деформируемый в осевом направлении и обладающий памятью формы кольцевой элемент (8). Последний может быть выполнен в виде тарельчатой пружины, контакт которой с внутренними стенками полости (6) прокладки может осуществляться через промежуточные армирующие элементы (9 и 10), расположенные симметрично плоскости Х-Х, нормальной к оси O-O резьбового наконечника (2), и поперечное сечение которых в основном повторяет форму внутренних стенок (11 и 12) полости прокладки. Для четкой ориентации в полости прокладки тарельчатая пружина (8) по своему внутреннему периметру снабжена центрирующими выступами, направленными в сторону ее оси, совпадающей с осью O-O. Технический результат заключается в повышении надежности герметизации узла сопряжения пробки с заливной горловиной топливного бака. 4 з.п. ф-лы, 5 ил.

| US 4765505 А, 23.08.1988 | |||

| ЗАПРАВОЧНЫЙ УЗЕЛ ТОПЛИВНОГО БАКА ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2046041C1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| МАНИПУЛЯТОР УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ | 2009 |

|

RU2536422C2 |

Авторы

Даты

2002-02-10—Публикация

2000-02-17—Подача