Изобретение относится к устройствам рельсовых стыковых соединений верхнего строения железнодорожного пути и может быть использовано для повышения надежности работы изолирующих стыков.

Для обеспечения надежной работы изолирующего стыка рельсового стыкового соединения последний снабжен полимерными изолирующими накладками с металлическими пластинами в них. Накладки установлены на шейки рельсов и скреплены с ними крепежными элементами. Известна рельсовая стыковая накладка, содержащая полимерное изолирующее покрытие и металлическую пластину по патенту РФ N 2031004, E 01 B 11/54, 1995 г.

Известная рельсовая стыковая накладка не обеспечивает требуемой надежности изолирующих свойств на весь заданный срок эксплуатации.

Наиболее близкой по технической сущности к заявляемому объекту является рельсовая стыковая накладка, содержащая металлическую пластину с выступами, облицованную слоем полимерного материала с поперечными отверстиями для размещения центровочных крепежных элементов (а. с. СССР N 817124, E 01 B 11/02, 1981 г.).

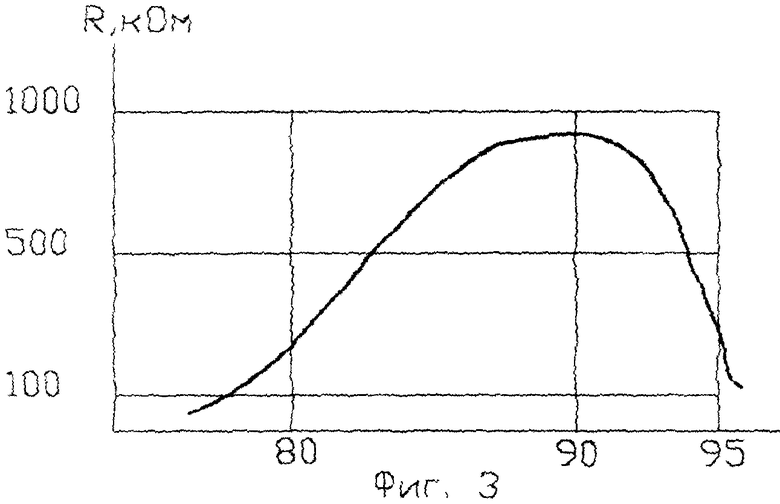

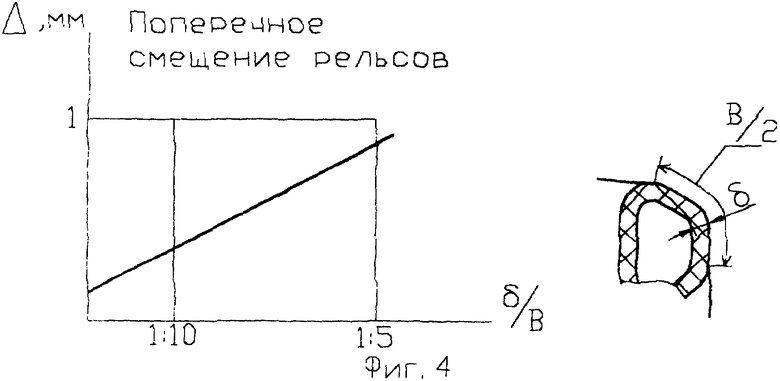

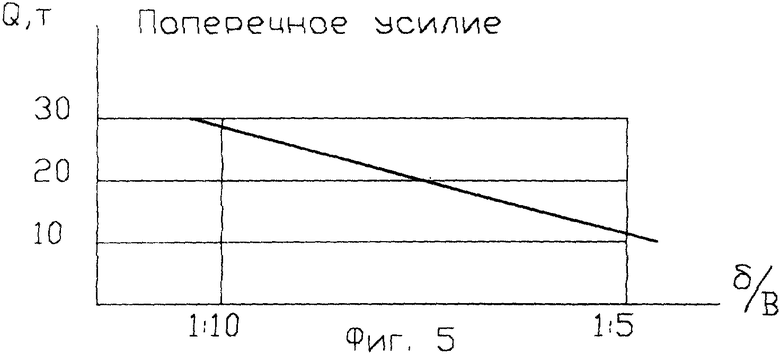

Известная накладка не обеспечивает требуемой надежности работы на весь заданный срок эксплуатации. В частности, для облицовок из полимеров с твердостью менее 80 ед. по шкале А. Шора (например, термопластичных полиуретанов во всем температурном диапазоне эксплуатации) не обеспечена требуемая жесткость стыкового соединения, т.е. при поперечном усилии более 30 т при оптимальной толщине облицовки поперечное смещение рельсов превышает 1 мм, что неприемлемо, кроме того, не обеспечено требуемое (≥100 кОм) электрическое сопротивление стыка под знакопеременной нагрузкой из-за почти сквозного "проминания" и неравномерности толщины облицовки в приведенных условиях. Полимерные облицовки с твердостью более 95 ед. (например, стеклопластиковые) не могут быть сдеформированы при затяжке стыка так, чтобы обеспечить их работу в условиях равномерного стесненного сжатия. В связи с этим они не обладают достаточной усталостной прочностью из-за наличия концентраторов напряжений по всему объему материала и не обеспечивают требуемых диэлектрических свойств (≥100 кОм) стыка из-за "рыхлости" структуры и увеличенного поверхностного растекания электрического заряда, связанного с отсутствием полного контакта облицовки и рельса и наличием в образовавшихся полостях влаги, ржавчины и др. Кроме того, снижение толщины облицовки от оптимальной не обеспечивает требуемых диэлектрических свойств стыка, а повышение - достаточной жесткости и усталостной прочности стыка.

Технической задачей, на решение которой направлено изобретение, является создание рельсовой стыковой накладки, обеспечивающей надежность работы стыка: электрическое сопротивление во всех условиях эксплуатации ≥100 кОм, требуемую жесткость (поперечный прогиб не более 1 мм) за весь срок эксплуатации, требуемую усталостную прочность.

Технический результат, который может быть получен при использовании изобретения, заключается в реализации для рельсовой стыковой накладки требуемых диэлектрических свойств за счет выбора оптимального сочетания диэлектрических свойств полимерного материала облицовки, его твердости и толщины покрытия, а также заданной усталостной прочности и поперечной жесткости стыка.

Поставленная задача решается тем, что в рельсовой стыковой накладке, содержащей металлическую пластину с выступами, облицованную слоем полимерного материала, согласно изобретению облицовочный слой выполнен из полиуретана с твердостью 80...95 ед. по шкале А. Шора и удельным поверхностным сопротивлением 1010. . .1014 Ом при соотношении толщины к суммарной длине участков слоя в поперечном направлении, находящихся в контакте с боковой поверхностью рельса, от 1:10 до 1:5.

Отличительными особенностями рельсовой стыковой накладки заявляемой конструкции являются признаки:

- облицовочный слой выполнен из полиуретана с твердостью 80...95 ед. по шкале А. Шора - признак существенный, направлен на решение поставленной задачи с достижением технического результата - обеспечение электрического сопротивления рельсового стыкового соединения ≥100 кОм за счет плотного контакта облицовки с рельсом и равномерной ее толщины, (при более низкой твердости - исключение "проминания" и "электропробоя" в этом месте, при более высокой - исключение неплотного контакта и поверхностного растекания электрозаряда, "рыхлости" структуры из-за неравномерности стесненного сжатия и "электропробоя" в этих местах в условиях длительного воздействия повышенной влажности и др.), также - обеспечение требуемой жесткости стыкового соединения за счет работы облицовки в условиях равномерного стесненного сжатия, а также повышение усталостной прочности стыка за счет исключения неравномерности стесненного сжатия для более твердого полиуретана и концентрации напряжений;

- облицовочный слой выполнен из полиуретана с удельным поверхностным сопротивлением 1010. ..1014 Ом - признак существенный, направлен на решение поставленной задачи с достижением технического результата - обеспечение электрического сопротивления рельсового стыкового соединения ≥100 кОм (применение полиуретанов с более низкими диэлектрическими свойствами не обеспечивает достижение результата, а использование технологий сверхчистых полиуретанов повышенных диэлектрических свойств экономически нецелесообразно), признак конструктивно связан с предыдущим;

- облицовочный слой выполнен при соотношении толщины к суммарной длине участков слоя в поперечном направлении, находящихся в контакте с боковой поверхностью рельса, от 1: 10 до 1:5 - признак существенный, конструктивно связан с предыдущими, направлен на решение поставленной задачи с достижением технического результата - обеспечение электрического сопротивления рельсового стыка ≥100 кОм для минимальной толщины облицовочного слоя и требуемой жесткости стыка, за счет минимальной деформации облицовки при нижнем пределе толщины и максимальной - при верхнем пределе толщины при фиксированной длине участка контакта, признак конструктивно связан с предыдущими.

Указанные признаки конструктивно взаимосвязаны и являются, как уже отмечено, существенными, так как каждый из них в отдельности и все вместе направлены на решение поставленной задачи с достижением упомянутого технического результата. Использование единой совокупности существенных отличительных признаков в известных решениях не обнаружено, что характеризует соответствие технического решения критерию "новизна".

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи и характеризует предложенное техническое решение существенными отличиями по сравнению с известным уровнем техники и аналогами. Данное техническое решение является результатом научно-исследовательской работы по оптимизации диэлектрических, прочностных и жесткостных характеристик рельсовых стыков, что свидетельствует о его соответствии критерию "изобретательский уровень".

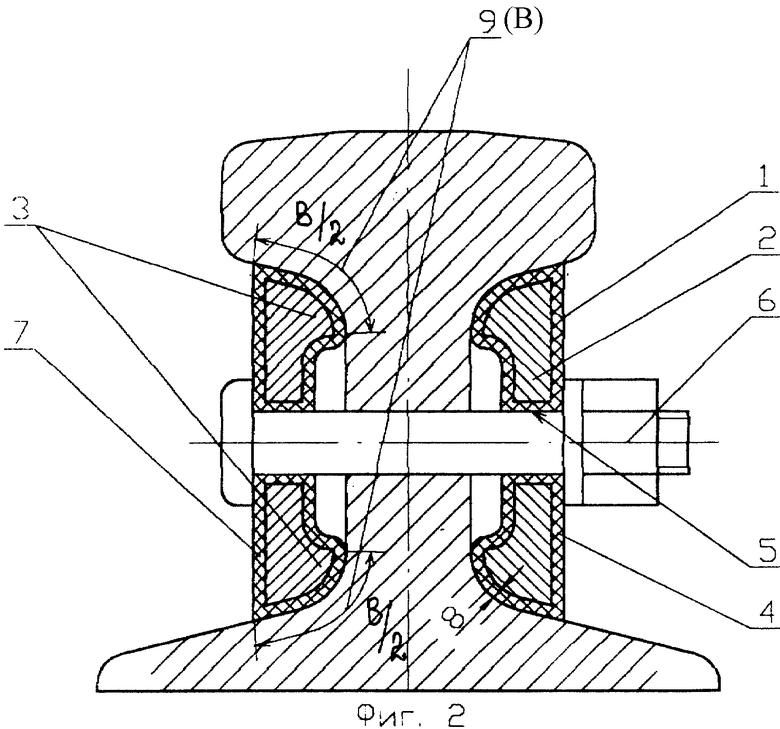

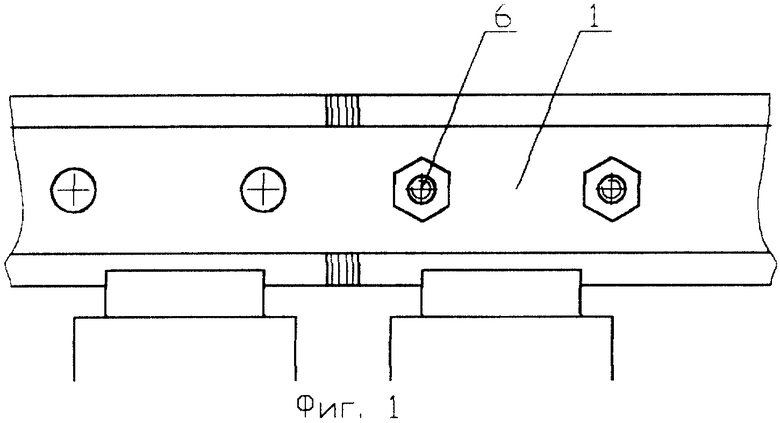

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен общий вид рельсового стыкового соединения, на фиг. 2 - поперечное сечение стыкового соединения по центровочным крепежным элементам, на фиг. 3 - график зависимости электрического сопротивления стыка от твердости материала облицовки, на фиг. 4 - график зависимости поперечного смещения рельсов от соотношения толщины к суммарной длине участка слоя облицовки в поперечном направлении при допустимом поперечном усилии, на фиг. 5 - график зависимости поперечного усилия от соотношения толщины к длине слоя при допустимом смещении рельсов.

Рельсовая стыковая накладка 1 содержит металлическую пластину 2 с выступами 3, облицованную слоем полимерного материала 4, с поперечными отверстиями 5 для размещения центровочных крепежных элементов 6, при этом облицовочный слой 4 выполнен из полиуретана 7 с твердостью 80...95 ед. по шкале А. Шора и удельным поверхностным сопротивлением 1010...1014 Ом при соотношении толщины 8 к суммарной к длине 9 участков слоя 4 в поперечном направлении, находящихся в контакте с боковой поверхностью рельса 10, от 1:10 до 1:5.

Рельсовая стыковая накладка 1 работает следующим образом. При реализации в стыковом соединении крепежными элементами 6 требуемого усилия затяжки, см. фиг. 2, обеспечивается оптимальное электрическое сопротивление стыка, см. фиг. 3. При действии на стык поперечной нагрузки обеспечивается оптимальное поперечное смещение рельсов, см. фиг. 4 и фиг. 5. Оптимальная усталостная прочность накладки 1 обеспечивается уменьшением концентраторов напряжений в облицовочном слое 4 при равномерном стесненном сжатии в зоне контакта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЫКОВАЯ ПРОКЛАДКА КОМПОЗИЦИОННАЯ | 2008 |

|

RU2398797C2 |

| РЕЛЬСОВЫЙ ЭЛЕКТРОИЗОЛИРУЮЩИЙ СТЫК | 2011 |

|

RU2473726C2 |

| Электрически изолирующее неразъемное рельсовое стыковое соединение | 2017 |

|

RU2671893C1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ | 1998 |

|

RU2144640C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СОЕДИНЕНИЕ | 2012 |

|

RU2501902C1 |

| ТЮБИНГОВАЯ КРЕПЬ | 2002 |

|

RU2229603C1 |

| КОЛЬЦЕВАЯ СЕКЦИОННАЯ КРЕПЬ (ВАРИАНТЫ) | 2002 |

|

RU2229604C1 |

| Металлокомпозитная накладка клееболтового изолирующего стыка | 2017 |

|

RU2671892C1 |

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2150630C1 |

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СТЫКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2319802C1 |

Изобретение относится к устройствам рельсовых стыковых соединений верхнего строения железнодорожного пути. Сущность изобретения: рельсовая стыковая накладка 1 содержит металлическую пластину 2 с выступами 3, облицованную слоем полимерного материала 4, с поперечными отверстиями 5 для размещения крепежных элементов 6. Слой 4 выполнен из полиуретана 7 с определенными характеристиками. Соотношение толщины 8 к суммарной длине участков 9 слоя 4, находящихся в контакте с боковой поверхнотью рельса, в поперечном направлении от 1:10 до 1:5. Изобретение позволяет обеспечить надежность работы изолирующего стыка. 5 ил.

Рельсовая стыковая накладка, содержащая металлическую пластину с выступами, облицованную слоем полимерного материала, с поперечными отверстиями для размещения центровочных крепежных элементов, отличающаяся тем, что облицовочный слой выполнен из полиуретана с твердостью 80-95 ед по шкале А. Шора и удельным поверхностным сопротивлением 1010-1014 Ом при соотношении толщины к суммарной длине участка слоя в поперечном направлении, находящихся в контакте с боковой поверхностью рельса, от 1: 10 до 1: 5.

| Рельсовое стыковое соединение | 1978 |

|

SU817124A1 |

| МНОГОСЛОЙНАЯ ДЕТАЛЬ | 1992 |

|

RU2031004C1 |

| АНТИДЫМНАЯ ПРИСАДКА | 1992 |

|

RU2009175C1 |

Авторы

Даты

2002-02-10—Публикация

2000-06-29—Подача