Изобретение относится к верхнему строению железнодорожного пути, а именно к конструкции металлокомпозитных изолирующих накладок для электрически изолированных неразъемных (клееболтовых) рельсовых стыковых соединений, устанавливаемых в безстыковом пути без уравнительных пролетов высокоскоростных железных дорог.

Известна металлокомпозитная накладка клееболтового изолирующего стыка - патент РФ №171213, состоящая из подобных по форме профилю рельса со стороны его шейки полнопрофильного стального сердечника, контактирующей с рельсом стальной обечайки, а также расположенного между ними склеивающего их слоя электроизоляции, выполненного из композитного материала; в накладке выполнены отверстия для стяжных крепежных элементов, наружная поверхность полнопрофильного стального сердечника выполнена из условия выступания за пределы головки рельса, при этом стальной сердечник по всей длине имеет выемку для пропуска гребня колеса подвижного состава, а также уступ для установки стальных клемм современных типов рельсовых скреплений; стальная обечайка состоит из двух частей, расположенных с зазором в средней части накладки.

Существенными признаками прототипа, совпадающими с существенными признаками предлагаемого решения, являются следующие - металлокомпозитная накладка клееболтового изолирующего стыка состоящая из подобного по форме профилю рельса со стороны его шейки стального сердечника, а также расположенного со стороны контакта с поверхностью рельса электроизоляционного слоя из композиционного материала; в накладке выполнены отверстия для стяжных крепежных элементов; наружная поверхность стального сердечника выполнена из условия выступания за пределы головки рельса, при этом стальной сердечник по всей длине имеет выемку для пропуска гребня колеса подвижного состава, а также уступ для установки стальных клемм рельсовых скреплений.

Известная из прототипа металлокомпозитная накладка в поперечном сечении выполнена из 3-х частей - стального сердечника, слоя композитного материала, а также стальной обечайки. При этом стальная обечайка, находясь между клеевым слоем со стороны рельса и клеевым электроизоляционным слоем со стороны сердечника, как показали исследования, существенно не влияет на целостность стыка и служит только по сути предмонтажной защитой электроизоляционного слоя, требуя при этом значительного количества добавочных операций для ее изготовления, подготовки к склеиванию, монтажу и т.п. Также ее наличие увеличивает количество соединяемых в стыке поверхностей склеивания (границ раздела). При том за счет ее наличия снижается момент инерции и момент сопротивления изгибу сердечника накладки.

Технической задачей, на решение которой направлено данное техническое решение является повышение повышение надежности металлокомпозитной накладки (прочностных, жесткостных, усталостных свойств) и, соотвтственно, стыка, в котором они устанавливаются.

Поставленная техническая задача решается тем, что металлокомпозитная накладка клееболтового изолирующего стыка состоящая из подобного по форме профилю рельса со стороны его шейки стального сердечника, а также расположенного со стороны контакта с поверхностью рельса электроизоляционного слоя из композиционного материала; в накладке выполнены отверстия для стяжных крепежных элементов; наружная поверхность стального сердечника выполнена из условия выступания за пределы головки рельса, при этом стальной сердечник по всей длине имеет выемку для пропуска гребня колеса подвижного состава, а также уступ для установки стальных клемм рельсовых скреплений, в отличие от прототипа, электроизолирующий слой накладки изготовлен методом наслаивания (напрессовки) на стальной сердечник накладки полимерного композиционного материала, имеющего температуру стеклования от +60°С до +250°С и коэффициент армирования от 0,3 до 0,8, толщина электроизолирующего слоя составляет от 1,5 до 2,5 мм, снаружи он снабжен жертвенным слоем толщиной от 0,06 до 5,0 мм, закладываемым в процессе изготовления накладки на наружной поверхности изолирующего слоя, выполненным с возможностью удаления непосредственно перед сборкой стыка; при этом жертвенный слой выполнен с возможностью формирования текстурированной наружной поверхности электроизоляционного слоя с обеспечением шероховатости со средним арифметическим отклонением профиля поверхности Ra от 3 до 40 мкм и максимальной высотой неровностей профиля поверхности Rz от 15 до 200 мкм.

Дополнительно, для обеспечения максимальных прочностных характеристик стального сердечника накладки его профиль образован восьмью поверхностями - поверхностью, подобной по форме профилю рельса со стороны его шейки, двумя скруглениями, верхней и нижней опорными поверхностями с уклоном 1:4, скосом под углом 50°±15° от горизонтальной плоскости в районе головки рельса для пропуска гребня колеса подвижного состава, вертикальной наружной поверхностью, выступающей за пределы головки рельса, для размещения опорных частей крепежных элементов и уступом под углом 20°±15° от вертикальной плоскости в районе подошвы рельса для установки стальных клемм рельсовых скреплений.

Благодаря наличию данных отличительных признаков достигается следующий технический результат - повышение надежности металлокомпозитной накладки (прочностных, жесткостных, усталостных свойств) и, соответственно, стыка, в котором они устанавливаются. Также, дополнительно, достигается улучшение технологичности изготовления накладки, упрощение процесса монтажа, снижение затрат на оборудование и сокращение времени сборки клееболтового изолирующего стыка.

В предлагаемой конструкции накладки электроизолирующий слой изготавливается методом наслаивания (напрессовки) на стальной сердечник полимерного композиционного материала, имеющего температуру стеклования (температура, при которой полимер при охлаждении переходит из высокоэластического или вязкотекучего в стеклообразное состояние) от +60°С до +250°С и коэффициент армирования (отношение объема, занятого армирующими волокнами (стеклонаполнителем), к объему полимерного материала) от 0,3 до 0,8, что позволяет обеспечить требуемые прочностные характеристики - его модуль упругости при поперечном сжатии от 6000 МПа до 12000 МПа и предел пропорциональности при поперечном сжатии от 120 МПа до 400 МПа в диапазоне рабочих температур от -60°С до +60°С. При этом полимерный материал с меньшим, чем указано, значением температуры стеклования при достижении в эксплуатации рельсами и накладками в изолирующем стыке температуры +60°С, что характерно для верхнего строения пути в летний период, практически скачкообразно перейдет в пластичное состояние. У полимерных материалов с температурой стеклования больше +250°С наблюдается резкое снижение деформационных свойств, то есть материал становится хрупким. Коэффициент армирования меньше 0,3 характерен для не конструкционных полимерных материалов с хаотичным расположением стеклонаполнителя (например, на основе стекломата), что приводит к увеличению прогиба изолирующего стыка под действием поперечной нагрузки от подвижного состава, а коэффициент армирования больше 0,8 характерен для полимерных материалов с расположением армирующих волокон в одном направлении (например, на основе однонаправленного ровинга), что может вызвать растрескивание электроизолирующего слоя на опорных поверхностях накладки от ударных воздействий при прохождении подвижного состава.

Минимальная толщина изолирующего слоя накладки на опорных поверхностях 1,5 мм обусловлена обеспечением достаточной прочности электроизолирующего слоя при перемещении накладок, как при их производстве, так и при их транспортировке и монтаже стыков, а также его восстановления (ремонта) клеем в местах возможных повреждений. Толщина электроизолирующего слоя накладки на опорных поверхностях больше 2,5 мм приводит к уменьшению жесткости изолирующего стыка с соответствующими последствиями при его эксплуатации. К тому же, увеличение толщины изолирующего слоя отводит стальной сердечник от шейки рельса, что способствует снижению магнитной проводимости стыка.

За счет, по сути, замены стальной обечайки жертвенным слоем, увеличиваются размеры стального сердечника (за счет более полного заполнения пазухи рельса), что дает увеличение его момента инерции и момента сопротивления изгибу, и, соответственно, существенно повышает жесткость и усталостную прочность накладки. Это также повышает шунтирующие свойства изолирующей накладки, а, следовательно, и электроизолирующие и магнитопроводные свойства соединения. Уменьшение количества элементов, а, следовательно, и количества соединений (поверхностей склеивания) в конструкции накладки за счет исключения внешних стальных обечаек дает улучшение технологичности производства, повышение точности изготовления и приводит к увеличению усталостной прочности накладки и клееболтового стыка в целом. Жертвенный (разделительный, защитный) слой - финишный слой в композиционном материале, который после отверждения легко удаляется с поверхности изделия, оставляя чистую, без пыли и грязи, текстурированную поверхность, устраняющий необходимость в зачистке и подготовке детали для дальнейшей сборки (склейки). При этом жертвенный слой выполнен с возможностью формирования текстурированной наружной поверхности электроизоляционного слоя (за счет заполнения смолой внутренней текстурированной поверхности жертвенного слоя при формовании) с обеспечением шероховатости со средним арифметическим отклонением профиля поверхности Ra от 3 до 40 мкм и максимальной высотой неровностей профиля поверхности Rz от 15 до 200 мкм. При шероховатости меньше Ra=3 мкм и Rz=15 мкм будет снижаться адгезия клея к электроизолирующему слою накладки, следовательно, предел прочности клеевого соединения при сдвиге так же будет ниже. При шероховатости больше Ra=40 мкм и Rz=200 мкм будет нарушаться структура несущих слоев электроизолирующего слоя накладки и снижаться его прочность при межслоевом сдвиге. Жертвенный слой может быть выполнен на основе полиамидной (нейлоновой) или полиэфирной жертвенной ткани с поверхностной плотностью от 50 г/см2 до 900 г/см2, с максимальной рабочей температурой от +110°С до +280°С, например производства компаний Leadgo или Stevik. Текстуру и шероховатость наружной поверхности электроизолирующего слоя определяет диаметр волокон, из которых состоит армирующий наполнитель жертвенного слоя и тип его переплетения. Жертвенный слой толщиной менее 0,06 мм не может обеспечить минимально необходимую текстуру и шероховатость наружной поверхности электроизолирующего слоя, так как должен состоять из волокон диаметром менее 0,03 мм, что меньше минимально требуемого параметра шероховатости Ra 3 (Rz 15) мкм. Жертвенный слой толщиной более 5,0 мм, состоящий, например, из скрученных в жгут диаметром более 2,5 мм волокон, будет давать текстуру и шероховатость наружной поверхности электроизолирующего слоя больше допустимой Ra40 (Rz 200) мкм, а значит нарушать структуру несущих слоев электроизолирующего слоя накладки и снижаться его прочность при межслоевом сдвиге. Защитный жертвенный слой более 5,0 мм становится настолько жестким и упругим, что его чрезвычайно сложно интегрировать в электроизоляционный слой при изготовлении накладки, имеющей сложную форму поверхности, обращенной к шейке рельса. То есть ухудшается технологичность изготовления накладки Кроме того в процессе хранения и транспортировки из-за возможных в нем внутренних напряжений, образовавшихся при изготовлении, он может самопроизвольно отделиться от поверхности электроизоляционного слоя, то есть защита будет нарушена.

Предлагаемое техническое решение может быть использовано в клееболтовых изолирующих стыках, предназначенных для электрической изоляции одного блок-участка бесстыкового или звеньевого железнодорожного пути, оборудованного электрическими рельсовыми цепями, от другого.

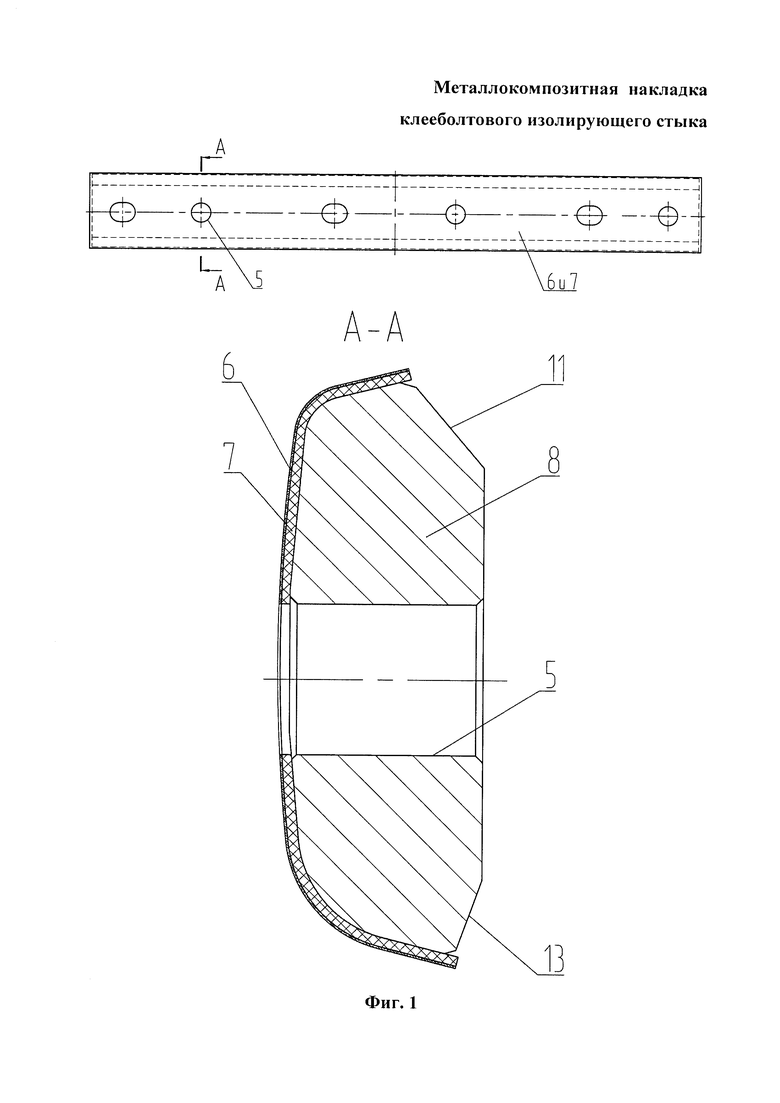

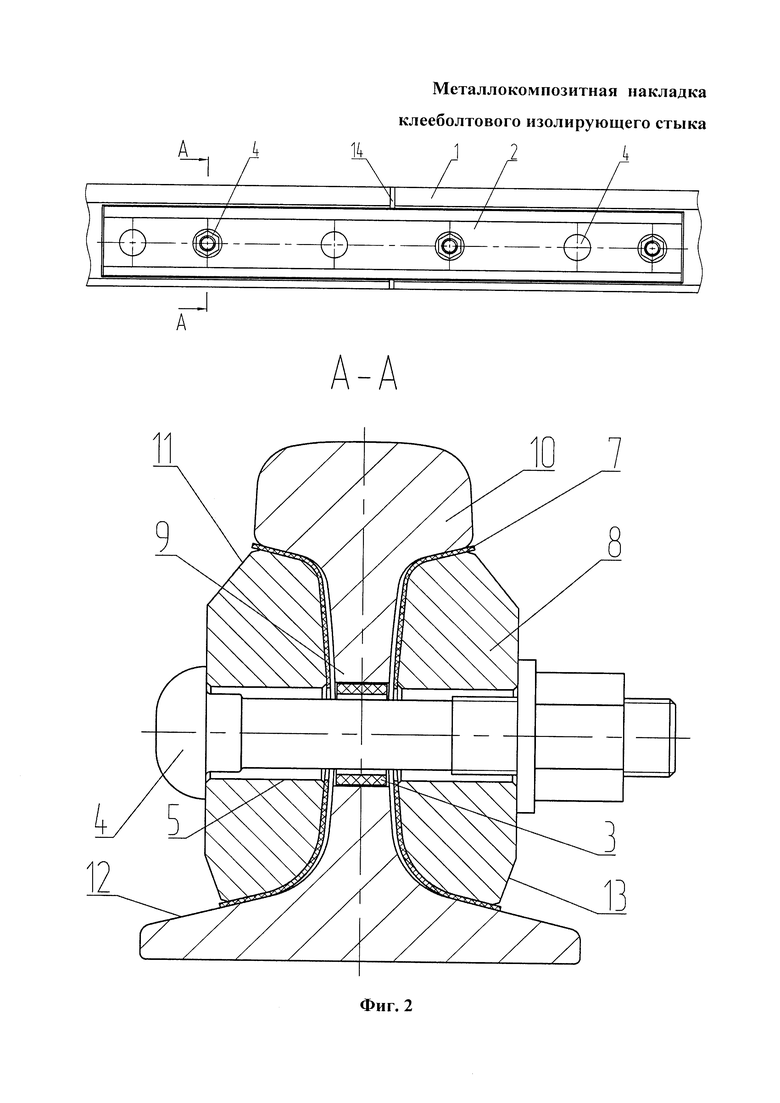

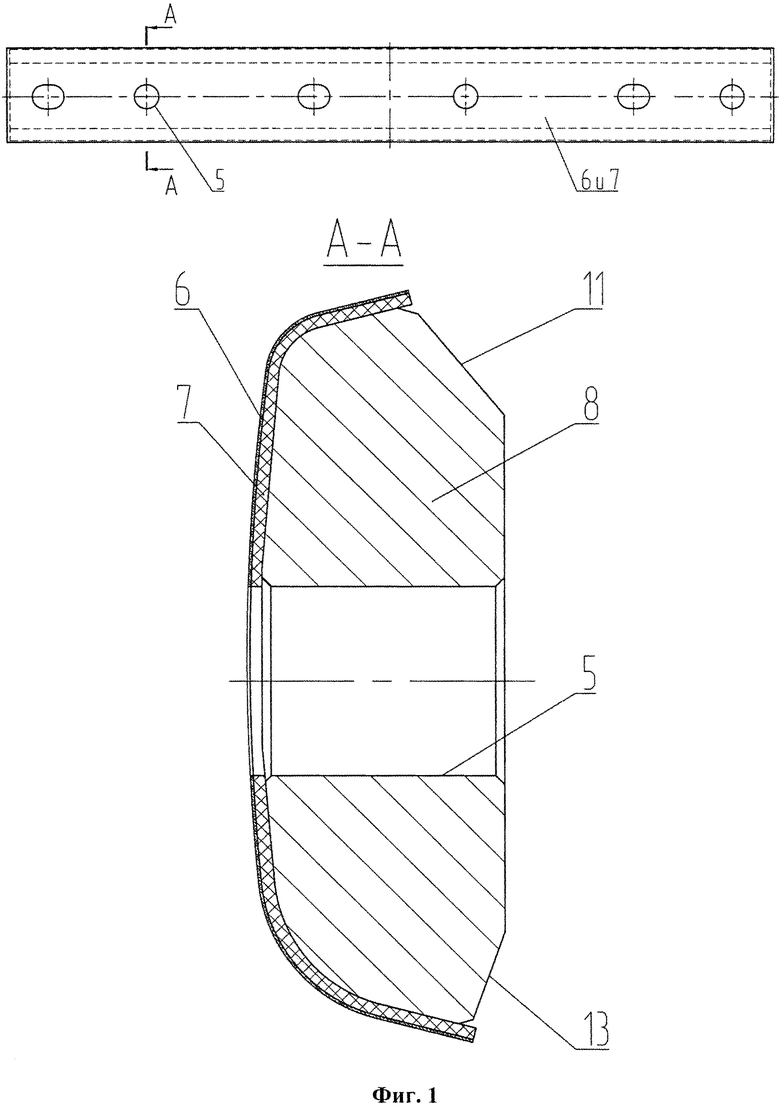

Решение поясняется рисунками фиг. 1-2.

На фиг. 1 изображены общий вид и поперечный разрез металлокомпозитной накладки.

На фиг. 2 изображен клееболтовой изолирующий стык и поперечный разрез по нему.

На рисунках фиг. 1, 2 обозначены: стыкуемые рельсы 1, металлокомпозитные накладки 2, электрически изолирующие втулки 3 (могут быть установлены как в отверстия в шейке 9 рельса 1, так и в отверстия накладки 2) стяжные крепежные элементы (болты) 4, пропущенных сквозь соосные отверстия 5, выполненные в шейках 9 рельсов 1 и накладках 2. Накладка 2 изготовлена в заводских условиях методом наслаивания (напрессовки) на стальной сердечник 8 электроизолирующего слоя 7. При этом перед прессованием на уложенные слои препрега (изготавливается на специальной пропиточной установке, где стеклоткань пропитывается полимерным составом) укладывается жертвенный (разделительный, защитный) слой 6 - структура которого создает текстуру с заданной шероховатостью на поверхности изделия, устраняющий необходимость в зачистке и подготовке детали для дальнейшей сборки (склейки). В местах прилегания к рельсу 1 накладка 2 имеет форму подобную форме профиля рельса 1 со стороны его шейки 9; наружная поверхность накладки 2 (по сути стального сердечника 8 накладки 2) выступает за пределы головки 10 рельса 1. Между стыкуемыми рельсами 1 расположена стыковая прокладка 14 из диэлектрического материала. Сердечник 8 по всей длине в районе головки 10 рельса 1 имеет скос 11 для пропуска гребня колеса подвижного состава (на рисунках не приведен), а в районе подошвы 12 рельса 1 уступ 13 для установки стальных клемм рельсовых скреплений (на рисунках не приведены). Выемка 11 и уступ 13 могут быть выполнены как радиусными, так и плоскими поверхностями. Металлические сердечники 8 могут быть изготовлены как из горячекатаной заготовки специального профиля (как существующие аналоги), так и методом механической обработки из стандартного профильного проката (полоса, лист), что позволяет использовать более дешевое и/или более доступное сырье.

Для достижения максимального шунтирующего эффекта толщину стального сердечника 8 накладки 2 следует выбирать исходя из превышения площади его поперечного сечения над половиной площади поперечного сечения рельса 1, соответственно из условия превышения площади поперечного сечения сердечников 8 двух накладок 2 над площадью поперечного сечения рельса 1.

В случае исключения внешней стальной обечайки за счет освободившегося пространства, при сохранении геометрических и массовых параметров накладок 2, определяемых профилем рельса 1, были увеличены размеры стального сердечника 8, что дало увеличение его момента инерции и момента сопротивления сечения изгибу. Геометрические параметры части накладки 2, обращенной к шейке рельса 1, выбраны исходя из обеспечения толщины клеевого шва - монтажного зазора (на рисунке не обезначен) в изолирующем стыке между поверхностью электроизолирующего слоя 7 накладки 2 и рельса 1 от 0,5 до 2,5 мм в районе шейки 9 рельса 1 при плотном контакте по опорным поверхностям в районе головки 10 и подошвы 12 рельса 1 для всего диапазона размера высоты пазух стыкуемых рельсов. Для получения требуемых геометрических параметров внутренней части накладки толщина ее электроизолирующего слоя 7 составляет от 1,5 до 2,5 мм.

Так, например, сердечники металлокомпозитной накладки без стальных обечаек и с ними для клееболтового изолирующего стыка рельсов типа Р65 имеют соответственно следующие параметры сечения:

- Площадь, мм2 без обечаек -4406, с обечайкой - 4048;

- Момент инерции, мм4 без обечаек - -4,51×10+6, с обечайкой - 3,73×10+6;

- Момент сопротивления изгибу по нижней грани, мм3 без обечаек - -7,42×10+4, с обечайкой - 6,35×10+4;

Таким образом, по сравнению с прототипом, момент инерции сечения сердечника, как и жесткость накладки, увеличены на 20,9%, а момент сопротивления сечения изгибу, как и усталостная прочность накладки, увеличены на 16,8%.

Электроизолирующий слой 7 накладки изготавливается методом наслаивания (напрессовки) на стальной сердечник 8 полимерного композиционного материала, имеющего температуру стеклования не менее +60°С, но не более +250°С и коэффициент армирования не менее 0,3, но не более 0,8, что позволяет обеспечить его модуль упругости при поперечном сжатии от 6000 МПа до 12000 МПа и предел пропорциональности при поперечном сжатии от 120 МПа до 400 МПа, выполненного из препрега на основе полимерных связующих и стеклонаполнителя, обеспечивающих указанные характеристики.

Профиль сердечника 8 накладки образован всего 8 восьмью поверхностями: поверхностью, подобной по форме профилю рельса со стороны его шейки 9, двумя скруглениями, верхней и нижней опорными поверхностями с уклоном 1:4, скосом под углом 50°±15° от горизонтальной плоскости в районе головки 10 рельса для пропуска гребня колеса подвижного состава, вертикальной наружной поверхностью, выступающей за пределы головки 10 рельса, для размещения опорных частей крепежных элементов 4 и уступом под углом 20°±15° от вертикальной плоскости в районе подошвы 12 рельса для установки стальных клемм рельсовых скреплений. В отличие от аналогов, сердечники которых имеют: 12 (накладка компании Electro Thermit), 13 (накладка компании LB Foster), 15 (накладки компании «ПЛАСТРОН-Ко») и 18 (накладки ИП65) образующих поверхностей соответственно. Это дает возможность изготавливать сердечник 8 как из горячекатаной заготовки специального профиля (как существующие аналоги), так и методом механической обработки из стандартного профильного проката (полоса, лист), что позволит использовать более дешевое и/или более доступное сырье.

Структура жертвенного слоя формирует текстурированную наружную поверхность электроизоляционного слоя с шероховатостью не менее Ra 3 мкм, но не более Ra 40 мкм (среднее арифметическое отклонение профиля поверхности) и не менее Rz 15 мкм, но не более Rz 200 мкм (максимальная высота неровностей профиля) для повышения адгезии и обеспечения энергии разрушения клеевого соединения при сдвиге от 0,2 Дж/см2 до 1,6 Дж/см2.

Уменьшение количества элементов, а, следовательно, и количества соединений (поверхностей склеивания) в конструкции накладки за счет исключения внешних стальных обечаек дает улучшение технологичности производства, повышение точности изготовления и приводит к увеличению усталостной прочности накладки и клееболтового стыка в целом.

Наличие защитного жертвенного слоя, закладываемого в процессе формования, на наружной поверхности изолирующей обечайки накладки, подлежащей склеиванию со стыкуемыми рельсами, и удаляемого с ее поверхности непосредственно перед монтажом, исключает необходимость специальной подготовки ее поверхности под склеивание механической или абразивной обработкой для повышения адгезии в клеевом соединении. Это существенно упрощает процесс и повышает качество монтажа клееболтового изолирующего стыка с использованием металлокомпозитных накладок без стальных обечаек, снижает затраты на оборудование и время сборки. При этом расширяются возможности монтажа, так как сборка клееболтовых изолирующих стыков с металлокомпозитными накладками без стальных обечаек может производиться не только в условиях стационарного производства, но и в «полевых» условиях на действующем пути при перерыве в движении поездов, а также в рельсовых плетях, выгруженных в середину колеи железнодорожного пути.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрически изолирующее неразъемное рельсовое стыковое соединение | 2017 |

|

RU2671893C1 |

| Способ прокатки полосы заготовки полнопрофильного сердечника металлокомпозитной накладки клееболтового изолирующего стыка | 2022 |

|

RU2787286C1 |

| Способ сборки электроизолирующего стыкового соединения рельсов и устройство для его осуществления | 2023 |

|

RU2811189C1 |

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СТЫКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2319802C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СОЕДИНЕНИЕ | 2012 |

|

RU2501902C1 |

| ВКЛАДЫШ ДЛЯ ИЗОЛИРУЮЩЕГО РЕЛЬСОВОГО СТЫКА | 2005 |

|

RU2301291C2 |

| РЕЛЬСОВЫЙ ЭЛЕКТРОИЗОЛИРУЮЩИЙ СТЫК | 2011 |

|

RU2473726C2 |

| ПРОКЛАДКА СТЫКОВАЯ КОМПОЗИЦИОННАЯ | 2009 |

|

RU2383680C1 |

| Изолирующий рельсовый стык | 2015 |

|

RU2611295C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СОЕДИНЕНИЕ | 2024 |

|

RU2835116C1 |

Изобретение относится к верхнему строению железнодорожного пути. Изолирующую накладку для электрически изолированных неразъемных клееболтовых рельсовых соединений устанавливают на бесстыковом железнодорожном пути без уравнительных пролетов. Накладка выполнена по форме, подобной профилю рельса. Со стороны контакта с поверхностью рельса нанесен электроизоирующий композиционный материал. Изолирующий слой накладки выполнен методом наслаивания на стальной сердечник. Композиционный материал обладает следующими физическими свойствами: температура стеклования +60 – +250°С, коэффициент армирования 0,3 – 0,8. Толщина слоя изолирующего материала – 1,5 – 2,5 мм. Для формирования текстурированной наружной поверхности изолирующий слой снабжен жертвенным слоем. Достигается повышение надежности металлокомпозитной накладки. 1 з.п. ф-лы, 2 ил.

1. Металлокомпозитная накладка клееболтового изолирующего стыка, состоящая из подобного по форме профилю рельса со стороны его шейки стального сердечника, а также расположенного со стороны контакта с поверхностью рельса электроизоляционного слоя из композиционного материала; в накладке выполнены отверстия для стяжных крепежных элементов; наружная поверхность стального сердечника выполнена из условия выступания за пределы головки рельса, при этом стальной сердечник по всей длине имеет выемку для пропуска гребня колеса подвижного состава, а также уступ для установки стальных клемм рельсовых скреплений, отличающаяся тем, что электроизолирующий слой накладки изготовлен методом наслаивания на стальной сердечник накладки полимерного композиционного материала, имеющего температуру стеклования от +60°C до +250°С и коэффициент армирования от 0,3 до 0,8, толщина электроизолирующего слоя составляет от 1,5 до 2,5 мм, снаружи он снабжен жертвенным слоем толщиной от 0,06 до 5,0 мм, закладываемым в процессе изготовления накладки на наружной поверхности изолирующего слоя, выполненным с возможностью удаления непосредственно перед сборкой стыка; при этом жертвенный слой выполнен с возможностью формирования текстурированной наружной поверхности электроизоляционного слоя с обеспечением шероховатости со средним арифметическим отклонением профиля поверхности Ra от 3 до 40 мкм и максимальной высотой неровностей профиля поверхности Rz от 15 до 200 мкм.

2. Накладка по п. 1, отличающаяся тем, что профиль стального сердечника образован восемью поверхностями - поверхностью, подобной по форме профилю рельса со стороны его шейки, двумя скруглениями, верхней и нижней опорными поверхностями с уклоном 1:4, скосом под углом 50°±15° от горизонтальной плоскости в районе головки рельса для пропуска гребня колеса подвижного состава, вертикальной наружной поверхностью, выступающей за пределы головки рельса, для размещения опорных частей крепежных элементов и уступом под углом 20°±15° от вертикальной плоскости в районе подошвы рельса для установки стальных клемм рельсовых скреплений.

| МАШИНА ДЛЯ ОТРЕЗАНИЯ КОНЦОВ ПЛОДОВ УДЛИНЕННОЙ ФОРМЫ | 0 |

|

SU171213A1 |

| 0 |

|

SU165699A1 | |

| US 20120223151 A1, 06.09.2012 | |||

| JP 2006348632 A, 28.12.2006. | |||

Авторы

Даты

2018-11-07—Публикация

2017-11-24—Подача