Изобретение относится к области неорганической химии, а именно к способам получения безводных иодидов металлов, применяемых в металлогалогенных лампах, и может быть использовано для усовершенствования технологического процесса получения безводного иодида скандия.

Известен способ получения безводного иодида скандия, состоящий в том, что смесь порошков скандия и иода помещают в кварцевую ампулу, вакуумируют ее до остаточного давления 1•10-2 мм рт.ст. и герметично запаивают. Ампулу медленно нагревают до температуры 600oС и выдерживают в течение 16 часов. Затем полученный иодид скандия сублимируют (перегоняют), в свободную часть ампулы при 900oС [1].

Недостатком описанного способа является то, что при температуре 900oС происходит довольно глубокое взаимодействие безводного иодида скандия с материалом стенок ампулы (с кварцем), приводящее к нецелевому излишнему расходованию заметной части дорогостоящего исходного компонента (скандия) и, соответственно, как к снижению выхода реакции синтеза ScI3, так и к загрязнению конечного продукта примесью кремния.

Наиболее близким по технической сущности к предлагаемому техническому решению является способ получения безводного иодида скандия, состоящий в том, что смесь порошка скандия и иода помещают в кварцевую ампулу, вакуумируют ее до остаточного давления 10-4-10-5 мм рт.ст. и герметично запаивают. Ампулу медленно нагревают до температуры 600oС и выдерживают до полного исчезновения фиолетовых паров иода (реакционная смесь скандия и иода имеет 10%-ный избыток металла). Затем полученный иодид скандия сублимируют (перегоняют) в свободную часть ампулы при 700oС [2].

Недостатком известного способа, так же как и способа, описанного в [1], является то, что при температуре 600oС время синтеза SсI3 из порошка Sc и паров иода достаточно велико - более десяти часов. Кроме того, получать исходный порошок скандия приходится путем механического измельчения стружки, слитков и т.п., что неизбежно ведет к загрязнению порошка скандия продуктами износа измельчающего инструмента. Это может приводить к снижению чистоты конечного продукта и весьма нетехнологично из-за высокой пластичности металлического скандия.

Задача изобретения заключается в сокращении времени синтеза SсI3 с одновременным повышением чистоты и технологичности получения конечного продукта.

Технический результат, получаемый при использовании предлагаемого изобретения, состоит в том, что:

1) время синтеза SсI3 сокращается примерно в 10 раз;

2) существенно повышается технологичность способа получения исходного порошка скандийсодержащего материала - ScH2 с одновременным значительным уменьшением размеров частиц скандийсодержащего порошка, используемого для синтеза безводного иодида скандия, за счет применения операции гидрирования скандия перед его измельчением;

3) повышается чистота иодида скандия за счет снижения степени загрязнения исходного скандийсодержащего материала при измельчении.

Задача решается за счет того, что в способе получения безводного иодида скандия, включающем размещение иода и скандийсодержащего материала в ампуле, вакуумирование ампулы с последующей ее герметизацией, проведение синтеза SсI3 при нагревании и сублимации полученного иодида скандия, согласно изобретению в качестве исходного скандийсодержащего материала используют гидрид скандия, а перед сублимацией производят удаление водорода из рабочего объема ампулы.

Сопоставительный анализ с прототипом показал, что заявляемый способ имеет отличительные признаки от выбранного прототипа, что позволяет сделать вывод о соответствии его критерию "новизна".

При анализе известных способов получения иодида скандия не выявлено способов, содержащих признаки, совпадающие с отличительными признаками заявляемого способа, что позволяет сделать вывод о соответствии его критерию "изобретательский уровень".

Суть решения задачи заключается в том, что химическая активность гидрида скандия по отношению к иоду существенно выше, чем у металлического скандия. Кроме того, гидрид скандия - хрупкое вещество, легко измельчающееся механическим путем, например, в агатовой ступке, до тонкодисперсного состояния, в то время как металлический скандий - достаточно пластичное вещество, которое измельчить механически до тонкодисперсного состояния, не внося инструментальных загрязнений, практически невозможно.

Эти два фактора (более высокая химическая активность и более мелкий порошок скандийсодержащего материала) и обусловливают сокращение на порядок времени синтеза безводного иодида скандия в широком диапазоне температур; по крайней мере, как показали эксперименты, это справедливо в интервале температур от 600 до 900oС. Отсутствие в техпроцессе измельчения скандийсодержащего материала необходимости интенсивного и длительного механического растирания, дробления и т.д. существенно снижает поступление в измельчаемый порошок инструментальных (аппаратурных) примесей.

Процесс получения порошка скандийсодержащего материала путем простого гидрирования слитка металлического скандия, после чего он при небольшом механическом воздействии практически рассыпается в мелкодисперсный порошок, существенно более технологичен по сравнению с процессом механического разрезания, растирания, дробления и т.д. до мелкодисперсного состояния такого же слитка металлического скандия.

При реакции гидрида скандия с иодом выделяется водород:

2ScH2+3I2-->2ScI3+2H2

Чтобы выделяющийся при синтезе иодида скандия газообразный водород не мешал проведению сублимации SсI3 после завершения синтеза, его желательно удалить из рабочего объема ампулы.

Для подтверждения соответствия предлагаемого изобретения критерию "промышленная применимость" были проведены сравнительные опыты по определению времени синтеза иодида скандия, направленные на подтверждение сокращения времени синтеза за счет использования в качестве скандийсодержащего материала гидрида скандия вместо металлического скандия.

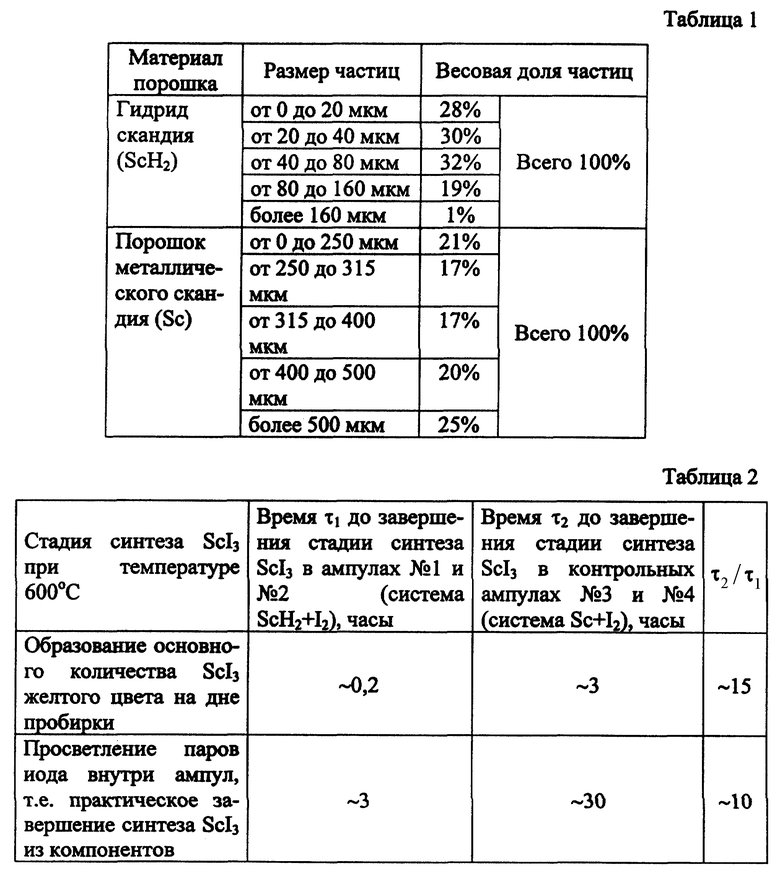

Были подготовлены 4 кварцевые ампулы с внутренним диаметром 11 мм и длиной 210 мм (толщина стенок ампул составляла 1,5 мм). В ампулы 1 и 2 загрузили по 0,24 г порошка гидрида скандия и по 1,76 г иода (это соответствует двум граммам реакционной смеси с 10%-ным избытком ScH2). В контрольные ампулы 3 и 4 загрузили по 0,23 г порошка металлического скандия и по 1,77 г иода (это соответствует двум граммам реакционной смеси с 10%-ным избытком Sc). Размеры частиц порошков гидрида скандия и металлического скандия, использованных в этих опытах, приведены в табл. 1. При этом порошок гидрида скандия получали путем измельчения в агатовой ступке в течение 5-10 минут предварительно прогидрированной скандиевой стружки. В результате без особых усилий был получен достаточно мелкий порошок гидрида скандия - гораздо более мелкий, чем порошок металлического скандия, получаемый промышленным способом (см. табл.1), что является экспериментальным подтверждением большей технологичности использования ScH2 вместо металлического Sc в технологическом процессе синтеза иодида скандия.

Ампулы запаяли при остаточном давлении <1•10-3 мм рт.ст. и поместили в печь, расположив их под углом 45o к горизонту. Печь нагрели до 600oС и в дальнейшем этот уровень температуры поддерживали автоматически, периодически визуально определяя состояние реагентов внутри ампулы.

Результаты наблюдений приведены в табл. 2.

Наблюдения показывают, что образование основного количества иодида скандия желтого цвета на дне ампулы в тех экспериментах, где использовался гидрид скандия, происходит в ~15 раз быстрее по сравнению с экспериментами, в которых использовали металлический скандий. А просветление паров иода внутри ампул, свидетельствующее о практическом завершении гетерогенной реакции синтеза SсI3, в ампулах с гидридом скандия наступает в ~10 раз быстрее, чем в ампулах с металлическим скандием. Это является экспериментальным подтверждением того, что за счет использования гидрида скандия время протекания реакции синтеза SсI3, одного из основных и длительных этапов процесса получения иодида скандия, существенно сокращается (примерно в ~10 раз), сокращая тем самым время всего технологического процесса получения безводного иодида скандия.

Источники информации

1. А. А. Яровой, Г.Е. Ревзин, Л.М. Петрова. Получение безводных иодидов металлов III-IV групп и железа. Известия АН СССР, Неорганические материалы, 1971, т.7, 3, стр.437-441.

2. А. А. Меньков, Л.Н. Комиссарова. Рентгенографическое изучение иодида скандия. Журнал неорганической химии, 1964, т.9, вып.3, стр.766-767.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ СОЕДИНЕНИЙ ОБЩЕЙ ФОРМУЛЫ LIMO, ГДЕ M=FE, И/ИЛИ CO, И/ИЛИ NI | 2000 |

|

RU2183587C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАСТВОРОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1999 |

|

RU2179534C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ОБРАЗЦОВ ТВЕРДЫХ РАСТВОРОВ ПОЛУТОРНЫХ ОКСИДОВ ВАНАДИЯ И ХРОМА | 2001 |

|

RU2206539C1 |

| ТЕРМОДЕСОРБЦИОННАЯ УСТАНОВКА С ИСПОЛЬЗОВАНИЕМ ГИДРИДОВ МЕТАЛЛОВ | 1999 |

|

RU2155156C1 |

| СПОСОБ ТУШЕНИЯ ЛЕСНЫХ ПОЖАРОВ | 1999 |

|

RU2144401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ГИДРИДА ТИТАНА | 2012 |

|

RU2507150C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРИДОВ ЛИТИЯ | 1997 |

|

RU2149140C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ГАЗООБРАЗНЫХ ОТХОДОВ, ЗАГРЯЗНЕННЫХ ВОДОРОДОМ ИЛИ ЕГО ИЗОТОПОМ | 2000 |

|

RU2203216C2 |

| СПОСОБ ПАССИВАЦИИ ПИРОФОРНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1999 |

|

RU2185262C2 |

| СПОСОБ МОДЕЛИРОВАНИЯ НЕСТАЦИОНАРНОГО ТЕЧЕНИЯ ВЕЩЕСТВА | 1996 |

|

RU2107329C1 |

Изобретение относится к области неорганической химии, а именно к способам получения безводных иодидов металлов. Для синтеза безводного иодида скандия используют реакцию гидрида скандия с иодом при нагревании. Перед сублимацией полученного иодида скандия образовавшийся газообразный водород удаляют из рабочего объема ампулы. Способ позволяет сократить время синтеза иодида скандия, повысить технологичность способа и чистоту конечного продукта. 1 з.п. ф-лы, 2 табл.

| МЕНЬКОВ А.А | |||

| и др | |||

| Рентгенографическое изучение иодида скандия | |||

| ЖНХ, 1964, т.9, с.766-767 | |||

| БОЛЬШАКОВ К.А | |||

| и др | |||

| Химия и технология редких и рассеянных элементов | |||

| - М.: Высшая школа, 1976, т.2, с.12-13 | |||

| КОРШУНОВ Б.Г | |||

| и др | |||

| Скандий | |||

| - М.: Металлургия, 1987, с.16. |

Авторы

Даты

2002-09-20—Публикация

2000-06-13—Подача