Изобретение относится к черной металлургии, конкретно - к колошниковому устройству доменной печи.

Известно колошниковое устройство доменной печи под названием "купол доменной печи" авт. свидетельство SU 227343/ кл. /С 21 В 7/00, в котором сделана попытка защитить чашу большого конуса от температурного воздействия колошниковых газов путем установки на наружной поверхности чаши под куполом печи экрана, выполненного в виде конусной обечайки, прикрепленной основанием большого диаметра к кожуху купола, при этом меньшее основание по диаметру должно опоясывать нижний фланец чаши, не касаясь его.

Способ предусматривает такое устройство купола доменной печи, в котором обеспечивается защита чаши большого конуса от возможного коробления и не более того.

Известно также колошниковое устройство доменной печи, включающее конусный засыпной аппарат, защитные плиты и газоотводы (1). Данное устройство выбрано в качестве прототипа.

Можно полагать, что в прототипе стойкость чаши большого конуса от температурных воздействий горячих колошниковых газов обеспечивается за счет ее изготовления из жаропрочной стали.

Недостатком прототипа является возможность удаления из печи лишь рудных частиц диаметром не более 0.2...0.4 мм, что требует дорогой и сложной системы предварительного удаления фракции более 0.4 мм на грохотах, т.к. попадание в печь фракций 0.4...3.0 мм резко снижает газопроницаемость шихты, увеличивая расход кокса и снижая производительность. Следует отметить, что и отсев на грохотах в подбункерном помещении печи обеспечивает удаление не более половины всех мелких фракций.

Целью заявленного изобретения является устранение указанных недостатков и разработка такого устройства, которое позволит снизить расход кокса и повысить производительность печи за счет отделения мелких фракций (0.3...3.0 мм) из шихты при ее ссыпании с большого конуса в печь энергией колошникового газа.

Поставленная цель достигается благодаря тому, что в известном колошниковом устройстве над защитными плитами колошника монтируется экран (усеченный конус), который позволяет за счет пережима струи газов, направляющихся с колошника к газоотводам печи, временно в нужном месте ускорять свое движение до расчетных скоростей и за счет этого выдувать из ссыпающихся с большого конуса шихтовых материалов мелкую и вредную для работы печи фракцию и, таким образом, обходиться без предварительного и избирательного (агломерат, окатыши) их грохочения в подбункерном помещении доменной печи.

В предлагаемом колошниковом устройстве доменной печи, содержащем засыпной аппарат с конусом и чашей, защитные плиты по периметру колошника, газоотводы и купол печи, ускорение движения колошникового газа достигается за счет монтажа экрана в виде усеченного конуса, закрепленного большим основанием к верхнему ряду защитных плит и установленного с возможностью образования кольцевого зазора между меньшим основанием и чашей, при этом отношение площади поперечного сечения кольцевого зазора к разности площадей поперечного сечения колошника и основания конуса равно 6...27% и, как вариант, ускорение движения колошникового газа достигается за счет монтажа экрана в виде усеченного конуса, выполненного с возможностью перемещения по вертикали, опирающегося большим основанием на верхний ряд защитных плит колошника, с возможностью образования кольцевого зазора между меньшим основанием и чашей, при этом отношение площади поперечного сечения кольцевого зазора к разности площадей поперечного сечения колошника и основания конуса равно 6...27%.

Предложенная совокупность признаков позволяет уменьшить содержание мелочи (фр. 0.4...3.0 мм) в столбе шихтовых материалов доменной печи, повысить газопроницаемость столба материалов с увеличением производительности и снижением расхода кокса. При этом следует иметь в виду, что мелочь отделяется равным образом как от агломерата и окатышей, так и от других загружаемых в печь материалов (известняк, марганецсодержащие добавки, металлолом, шлак сталеплавильный и др. ). В отличии от грохочения материалов в подбункерном помещении в предлагаемом устройстве аспирация пылевыделений не нужна, что значительно сокращает материалоемкость и, кроме того, вариант 2 формулы в связи с возможностью перемещения усеченного конуса (экрана) по вертикали позволяет регулировать скорость в зазоре и при необходимости выводить его в верхнюю "не рабочую" для него зону (фиг.1)

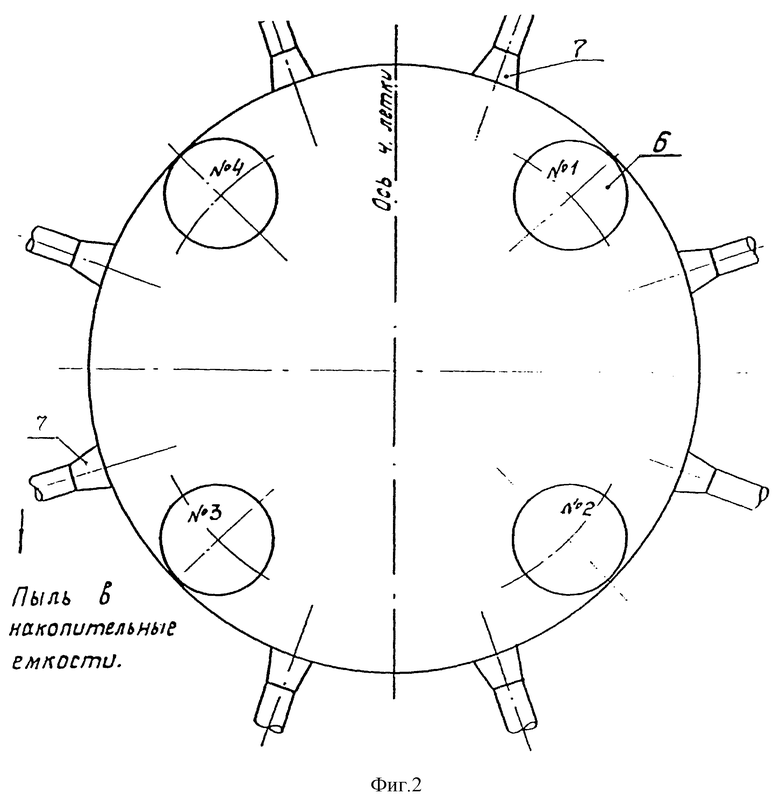

Сущность изобретения состоит в том, что используя кинетическую энергию отходящих газов (даровую энергию) и установив на колошнике экран с определенным зазором, появляется возможность обеспечить необходимые скорости газа в кольцевом зазоре для выноса в газоотвод мелких фракций из загружаемой в печь шихты при их ссыпании с большого конуса. При этом фракция 0.4...3.0 мм при выходе газа из кольцевого зазора и падении скорости осаждается перед газоотводами, а за счет гравитации собирается в емкости и периодически отгружается в ж.д. вагоны.

Выполнение соотношения площади поперечного сечения кольцевого зазора к разнице площадей поперечного сечения колошника и большого конуса более 27% нецелесообразно, так как при этом скорость газа перед кольцевым зазором не достигает 20 м/с и в печах большого объема будет удаляться фракция 1...0 мм, что не приведет к улучшению показателей плавки, а менее 6% приведет к увеличению скорости газа в колошниковом зазоре более 50 м/с и к выносу полезной в печи фракции более 3.0 мм.

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 показано колошниковое устройство в разрезе (левая сторона - неподвижный усеченный конус (экран) 4, правая - вариант подвижного конуса); на фиг.2 показан вид купола доменной печи в плане с трубопроводами для самотранспортировки пыли в накопительные емкости.

Колошниковое устройство содержит конусный засыпной аппарат с конусом 1, чашей 2 и усеченного конуса 4, который в варианте 1 большим основанием закреплен к защитным плитам 5, установленным по периметру цилиндрической части колошника, газоотводов 6, закрепленных на куполе печи 10.

Устройство работает следующим образом.

Доменный газ, выйдя из столба шихтовых материалов, приобретает скорость, равную, например, для печи объемом 1033 м3 ОАО "ДМЗ" 2.7...3.0 м/с. В кольцевом зазоре "а" и в ссыпающейся шихте (порозность 0.5 ед.), имеющем малое сечение, скорость газа увеличивается до расчетных значений - 20...50 м/с. При ссыпании материалов шихты с большого конуса газ с указанной скоростью подхватывает частицы шихты диаметром 3. . .0 мм. Пройдя через зазор "а", скорость газа резко падает, подхваченные частицы осаждаются на наружной поверхности усеченного конуса 4 и трубопроводами 7 удаляются в накопительные емкости. Наиболее мелкие частицы выносятся в газоотводы 6 и далее - в пылеуловитель доменной печи. Загруженная в печь шихта, таким образом, освобождается от мелких фракций.

На правой стороне фиг.1 изображен вариант подвижного усеченного конуса с вертикальным приводом, позволяющим регулировать скорость газа в указанных пределах и, при производственной необходимости, выключить из работы устройство.

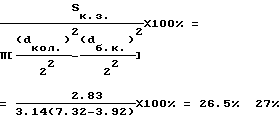

Пример расчета площади зазора "а".

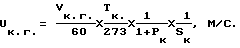

На действующей доменной печи объемом 1033 м3 без предлагаемого устройства расчетные скорости газа вычисляются следующим образом:

где Vк.г - выход колошникового газа, м3/мин;

Тк - температура колошникового газа, К;

Рк - давление колошникового газа, кг/см2;

Sк - разность площадей свободного сечения колошника и основания большого конуса, м2.

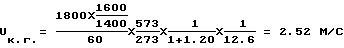

Для доменной печи объемом 1033 м3, имеющей диаметр колошника R5=5.8 м, диаметр большого конуса 4.2 м, выход колошникового газа 1800 м3/т чугуна и суточное производство 1600 т

где 12.6 - разница площади колошника (радиус R5) и основания большого конуса (радиус R3), м2.

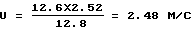

Скорость газа в газоотводах (Sr=12,8 м2) составляет

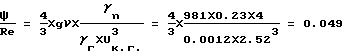

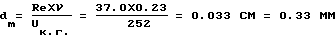

По формуле Н.К. Леонидова (см. "Сооружения и оборудование доменных цехов", М., Металлургиздат, 1955, с. 285) определяем число Рейнольдса

(Там же, из таблицы 37, с. 287) Re=37.0

где ψ - коэффициент сопротивления;

Re - критерий Рейнольдса;

g - ускорение силы тяжести, см/с2;

ν - кинематическая вязкость колошникового газа, см2/с;

γn - кажущийся удельный вес пыли, г/см3;

γг - - плотность колошникового газа, г/см3.

Максимальный размер пылинок (dm), уносимых газом через газоотводы, определяем по формуле

По данным Л. Богданди и Г.Ю. Энгеля "Восстановление железных руд", М., Металлургия, 1971, с. 197, рис. 138 в пылевое облако выходят частицы размером 0.2...0.3 мм.

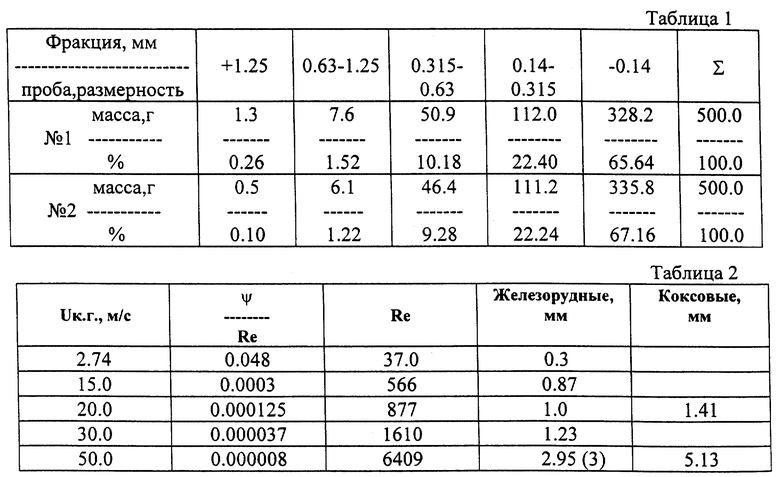

Рассев колошниковой пыли из пылеуловителя доменной печи объемом 1033 м3 ОАО "ДМЗ" составляет (cм. табл.1).

Таким образом, скорость газа на колошнике доменной печи объемом 1033 м3 (в опущенном состоянии большого конуса), равная 2.52 м/с и в газоотводах 2.48 м/с, позволяет уносить частицы пыли с максимальным диаметром 0.33 мм, что и подтверждается практикой фракционного состава колошниковой пыли в пылеуловителях (см. табл.1).

Расчет максимального размера частиц шихты, уносимых газом через кольцевой зазор при различном значении скорости, выполненный с использованием методики (см. Н.К. Леонидов "Сооружения и оборудование доменных печей", М., Металлургиздат, 1955, с. 285...287 и И.Е. Идельчик "Справочник по гидравлическим сопротивлениям", М., Госэнергоиздат, 1960, с. 59.) сведен в табл.2.

Из табл. 2 следует, что для отвеивания из шихты при ссыпании с большого конуса мелкой фракции до 1.0 мм и коксовых частиц до 1.41 мм необходимо в кольцевом зазоре создать скорость газа Uк.г до 20 м/с, частиц шихты до 3.0 мм и коксовых до 5.13 мм - скорость до 50 м/с.

Конусными засыпными аппаратами оборудованы доменные печи СНГ объемом 930...3200 м3 (см. Е.Ф. Вегман. "Краткий справочник доменщика", М., Металлургия, 1981, с. 226, 227).

Исходя из положения, что наиболее вредная фракция для газопроницаемости столба материалов в шахтной печи является фракция 3.0...0 мм и дифференцируя это относительно малых печей, как 1.0...0 мм, а для большого объема - 3.0... 0 мм (см. "Металлургия и коксохимия", вып. 75. Изд. "Техника", с. 34 и Сборник трудов Донниичермета 18, М., Металлургия, 1970, с. 81-91 "Исследование физико-механических свойств окатышей ЦГОК и работа доменных печей с их применением"), найдем предельные значения площади сечения кольцевого зазора для скорости газов (см. табл.2) 20 м/с, способную вынести фракцию 1.0...0 мм, и 50 м/с, способную вынести фракцию 3.0...0 мм

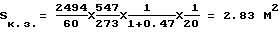

Для печи объемом 930 м3 (Челябинский металлургический комбинат)

V к.г = 2494 м3/мин; Тк = 274oС; Рк = 0.47 кг/см2

(см. отчет о НИР "Анализ технического уровня и обобщения опыта работы металлургических агрегатов и цехов. Анализ работы доменных печей СССР", Днепропетровск, 1988 г.)

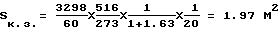

Для печи объемом 1007 м3 (Череповецкий металлургический комбинат)

Vк.г = 3298 м3/мин; Тк = 243oС; Рк = 1.63 кг/см2

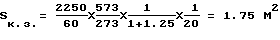

Для печи объемом 1033 м3 (Донецкий металлургический завод)

Vк.г = 2250 м3/мин; Тк = 300oС; Рк = 1.25 кг/см2

Для печи объемом 2700 м3 (Коммунарский металлургический комбинат)

Vк.г = 6937 м3/мин; Тк = 282oС; Рк = 1.54 кг/см2

Для печи объемом 3000 м3 (Новолипецкий металлургический комбинат)

Vк.г = 7560 м3/мин; Тк = 137oС; Рк = 1.73 кг/см2

Для печи объемом 3200 м3 (Новолипецкий металлургический комбинат)

Vк.г = 8910 м3/мин; Тк = 201oС; Рк = 2.07 кг/см2

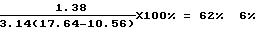

Следовательно, максимальная площадь кольцевого зазора для печей малого объема 2.83 м2, минимальная площадь кольцевого сопла для печей большого объема 1.38 м2.

Отношение живого сечения кольцевого сопла к сечению колошника за вычетом площади большого конуса (величина, характеризующая вынос пыли без предлагаемого устройства) для малых печей составляет

для больших печей:

где dкол - диаметр колошника, м;

dб.к - диаметр большого конуса, м.

Технико-экономический эффект предложенного устройства заключается в увеличении производительности и экономии кокса за счет удаления мелкой фракции из материалов при их ссыпании в печь с большого конуса согласно руководящему документу "Доменные печи. Нормативы расхода кокса" Минмет СССР, Техническое управление, Москва, 1987 г., с. 10, таблица 1, уменьшение содержания мелкой фракции 5...0 мм в железорудной шихте на каждый 1% дает увеличение производительности на 1.0% и снижение расхода кокса на 0.5%.

Использованные источники

1. Ефименко Г.Г. и др. "Металлургия чугуна", Киев, "Высшая школа", 1974, с. 340.

2. Бардин И.П. Справочник, том II. Доменное производство, Гос. н-т, Издательство, Москва, 1963, с. 217.

3. "Отработать и освоить технологию совместной подготовки и окускования железосодержащих отходов на опытно-промышленной и промышленной установках", Отчет по НИР, 1981, Донецкий металлургический завод.

4. Черная металлургия "Доменное производство Японии", Москва, 1988, выпуск 2, с. 10.

5. Установка воздушной классификации железорудных материалов. - Б.М. 1981, Новые промышленные каталоги, 1982, сер. 2, 12.

6. Исследование воздушной классификации агломерата горизонтальной воздушной струей. Кокадо Дзюньити и др., 1970, 32, 2, с. 260-284 (нем.).

7. Исследование эффективности пневматической классификации кокса и агломерата. Кокадо Дзюньити и др. Тэцу то хаганэ, 1970, 56, с. 683-694.

8. А.с. 118685 от 17.03.82 "Устройство для загрузки доменной печи".

| название | год | авторы | номер документа |

|---|---|---|---|

| Колошниковое устройство доменной печи | 1983 |

|

SU1167201A1 |

| ЗАСЫПНОЙ АППАРАТ ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2023011C1 |

| КОЛОШНИКОВАЯ ЗАЩИТА ДОМЕННОЙ ПЕЧИ | 2006 |

|

RU2335546C2 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2216597C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| Купол доменной печи | 1978 |

|

SU775127A1 |

| СПОСОБ РЕМОНТА ДОМЕННОЙ ПЕЧИ | 2000 |

|

RU2171849C1 |

| Загрузочное устройство доменной печи | 1978 |

|

SU885275A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1997 |

|

RU2152435C2 |

| ЗАСЫПНОЙ АППАРАТ ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2109819C1 |

Изобретение относится к металлургии и может быть использовано на доменных печах с конусным засыпным устройством. Колошниковое устройство содержит засыпной аппарат с конусом и чашей, колошник с защитными плитами по периметру и экран в виде усеченного конуса, закрепленного большим основанием к верхнему ряду защитных плит и установленного с возможностью образования кольцевого зазора между меньшим основанием и чашей, при этом отношение площади поперечного сечения кольцевого зазора к разности площадей поперечного сечения колошника и основания конуса равно 6-27%. В варианте исполнения усеченный конус расположен с возможностью перемещения по вертикали и опирается на верхний ряд защитных плит колошника. Использование изобретения обеспечивает снижение расхода кокса и повышение производительности печи. 2 с.п. ф-лы, 2 табл., 2 ил.

| ЕФИМЕНКО Г.Г | |||

| и др | |||

| Металлургия чугуна | |||

| - Киев: Высшая школа, 1974, с | |||

| Способ отопления гретым воздухом | 1922 |

|

SU340A1 |

| Ротационный колун | 1919 |

|

SU227A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Изолирующее кольцо для патрона Эдисона, предохраняющее электрическую лампу накаливания от вывертывания | 1922 |

|

SU802A1 |

| SU 395 379, 28.08.1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2002-02-20—Публикация

2000-06-01—Подача