Изобретение относится к черной металлургии и может быть использовано при выплавке стали в дуговых электропечах.

В современных условиях выплавки стали в дуговых электропечах, когда наметился дефицит качественного стального лома и возросла стоимость электроэнергии, интенсификация выплавки качественной стали может осуществляться за счет использования в плавке доменного жидкого чугуна, имеющего высокий энергетический потенциал в виде температуры при заливке в электропечь на уровне 1300-1350oС, содержания углерода на уровне 4,0-4,5% с небольшим и гарантированным содержанием примесей, выплавленного в доменной печи с основной железорудной составляющей в виде окисленных окатышей.

Известен способ выплавки стали в высокомощных дуговых печах, в котором повышение производительности печи за счет сокращения длительности плавки достигается путем ввода в печь смеси чугунной стружки (15-25% от массы шихты), извести и кварцевого песка. Сокращение плавки достигается за счет параллельного, но более "легкого" плавления мелкой чугунной стружки, без, естественно, необходимости присадки в этом случае кокса или коксового орешка с затратой электроэнергии на их реализацию в расплав. Однако чугунная стружка это лимитированный материал и, что более важно, не имеет регламентированного химического состава, т.к. может быть получена из ваграночного литья и других источников (машиностроение) (а.св. СССР 1678849, кл.5 С 21 С 5/52, 1989).

Известен способ производства стали в дуговых печах, в котором повышение производительности печи, снижение расхода электроэнергии и с/стоимости стали достигается за счет остаточных 10-15% металла и 30-50% шлака восстановительного периода предыдущей плавки. В этом способе длительность плавки снижается за счет ускорения образования жидкой шлако-металлической ванны с последующей загрузкой и проплавкой первой и второй порций шихты. Однако металлическая шихта не вносит дополнительного энергетического потенциала и имеет примеси, отрицательно влияющие на качество конечной стали (авт. св. СССР 1312103 А1, С 21 С 5/5, 23.05.1987).

Известен также способ выплавки сталей из металлизованных окатышей в дуговой печи (авт. св. СССР 1638176, кл.5 С 21 С 5/52, 1988), предусматривающий выплавку стали в сверхмощных дуговых печах с применением металлизованных окатышей. Способ включает плавление, подачу шлакообразующей и пенообразующей присадки, состоящей из карбоната кальция, окиси кальция, углерода и окислов железа. Дополнительно дается в печь пенообразующий углеродсодержащий материал в виде брикетов, состоящий из мелочи металлизованных окатышей на известково-мелассовой связке в количестве 1-10% от массы присаживаемых металлизованных окатышей с весьма низким наличием таких элементов, как Ti, V, Cr, Pb, Al, Cu, Sn, Ni, Mo, Bi, Sb.

Этот способ является наиболее близким к описываемому.

Недостатком способа является то, что на плавку используются металлизованные окатыши, получаемые в специальных шахтных печах с большим расходом природного газа. Для восстановления в шахтную печь загружают окатыши, изготавливаемые из особо чистого железорудного концентрата, что вместе с тем дает возможность в металлизованных окатышах иметь массовую долю SiO2 лишь на уровне 5,0-5,5%, иногда и более.

Плавление в электросталеплавильной печи каждой тонны металлизованных окатышей приводит к дополнительному расходу извести в количестве 104 кг (для ошлакования 52 кг SiO2), получению дополнительного шлака в количестве 289 кг с затратами тепла на его разогрев (138,8 кВт•ч). Кроме того, степень металлизации окатышей в шахтной печи находится на уровне 90%, поэтому дометаллизация железа в электросталеплавильной печи по реакции:

FeO+С-->Fe+СО-152,19 МДж

приводит к дополнительной затрате 68,1 кВт•ч электроэнергии с соответствующим увеличением длительности плавки.

В прототипе предусмотрено также давать дополнительно в печь пенообразующий углеродсодержащий материал в виде брикетов в количестве от 1 до 10% от массы присаживаемых металлизованных окатышей, что требует организации на металлургическом предприятии специального производства, связанного с брикетированием.

В случае же использования привозных металлизованных окатышей они должны быть пассивированы или брикетированы для защиты от возгорания, имеют температуру окружающей среды.

Кроме того, недостатком способа является и то, что металлизованные окатыши дозируются на плавку во времени, что вместе с их высокой поверхностью (диаметр окатышей 10-15 мм) приводит к значительному угару, т.е. к потере железа, ухудшению экологии.

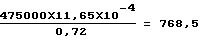

В основу предлагаемого изобретения поставлена задача повышения производительности печи, снижения расхода электроэнергии с одновременным повышением качества стали, путем использования на электроплавку 15-70% от массы металлической части шихты жидкого передельного чугуна доменной плавки или другого первой плавки, имеющего высокую температуру и значительное содержание углерода, что по расчету вносит в электроплавку энергетический потенциал, равный 450000-500000 ккал/т чугуна или в пересчете на электроэнергию:  кВт/ч на каждую тонну чугуна, что в свою очередь предопределяет снижение времени плавки, расхода электроэнергии, повышение производительности печи,

кВт/ч на каждую тонну чугуна, что в свою очередь предопределяет снижение времени плавки, расхода электроэнергии, повышение производительности печи,

где 11,65•10-4 - переводной коэффициент 1 ккал в кВт/ч, ед.;

72 - тепловой кпд электропечи, %.

Вместе с тем, 1 т жидкого чугуна вносит всего лишь 16-17 кг SiO2, т.е. в три раза меньше, чем металлизованные окатыши, и в 1,048 больше железа.

Кроме того, жидкий чугун следующего химического состава, % (Чавун переробний, технiчнi умови, ДСТУ 3133-95 (ГОСТ 805-95) с.4.6):

Si 0,5-1,2; Mn до 0,5-1,0; P 0,020-0,050; S до 0,060;

содержащего массовую долю микропримесей не более, % (Чавун ливарний, технiчнi умови, ДСТУ 3132-95 (ГОСТ 48-32-95) с.6):

Ti 0,05; V 0,05; Cr 0,04; Pb 0,005; Al остаточного 0,005,

с наличием таких элементов, как Cu, Sn, Ni, Mo, Bi, Sb на уровне содержания их в металлизованных окатышах предопределяет получение качественной стали (сера и фосфор не лимитирует качество и процесс).

В предлагаемом способе выплавки стали в высокомощных дуговых электрических печах, включающем заливку 15-70% жидкого передельного чугуна, значительно упрощается также ход ведения плавки. Применение жидкого передельного чугуна, содержащего высокий уровень физического и химического тепла, а также высокую чистоту по примесям цветных металлов, обеспечивает интенсификацию процессов плавления и окислительного рафинирования, а также получение высококачественной стали.

Выпуск из печи 90-95% металла предыдущей плавки позволяет оставшимися 5-10% металла защитить подину печи при заливке жидкого чугуна, а также улучшает условия плавления шихты в начальный период.

Продувка чугуна кислородом через сводовую фурму после загрузки на чугун первой порции шлакообразующих (40-70% извести и 10-20% плавикового шпата от общего их количества) в течение 3-5 мин обеспечивает повышение температуры расплава и формирование активного шлака, исключая воздействие силикатов на футеровку печи.

Предложенная совокупность признаков позволяет использовать в электроплавке высокоэнергоемкий жидкий передельный чугун доменной плавки; при заливке чугуна защитить подину печи от размыва струей чугуна, улучшить условия плавления шихты и получение первой порции шлакообразующих в начальный период за счет продувки кислородом в течение 3-5 мин, обеспечить повышение температуры расплава и формирование активного шлака, что в итоге значительно повышает производительность печи и экономию электроэнергии и, что более существенно, позволяет выплавлять чистые по примесям стали.

Способ осуществляется следующим образом.

При выпуске очередной плавки в печи оставляют 5-10% металла и заливают жидкий передельный чугун в количестве 15-70% от массы металлической части шихты, затем загружают 40-70% от общего количества извести и 10-20% от общего количества плавикового шпата. Производят предварительную продувку чугуна кислородом через сводовую фурму в течение 3-5 мин, после чего загружают стальной лом в количестве 30-50% от массы металлической части шихты, включают печь с одновременным введением кислорода через сводовую фурму и стеновые горелки. После расплавления основной массы шихты, при необходимости, производят подвалку недостающей части стального лома и загрузку остального количества шлакообразующих материалов. Проводят окислительное рафинирование металла и после достижения требуемого содержания углерода и фосфора в металле и температуры сталь доводят в установке "печь-ковш".

Особенность способа заключается в том, что при использовании в шихте 70% жидкого чугуна, завалки положенной доли шлакообразующих и предварительной продувки расплава кислородом, стальной лом в количестве до 30% от металлической части шихты загружают одной порцией, что позволяет исключить подвалки и сократить длительность плавки, т.к. плавление идет очень интенсивно. При меньшем количестве жидкого чугуна появляется необходимость загрузки стального лома этого периода плавки двумя примерно равными порциями.

Такая загрузка стального лома и продувка ванны кислородом обеспечивает высокую скорость его плавления и окислительного рафинирования ванны, чему способствует вспенивание шлака и перемешивание металла и шлака пузырьками СО при окислении "лишнего" углерода.

При использовании в электроплавке жидкого чугуна массой менее 15% эффективность способа снижается, т.к. в этом случае, при загрузке первой порции шлакообразующих и 3-5-минутной предварительной продувки чугуна кислородом через сводовую фурму, расплав начнет закристаллизовываться, что приведет к перерасходу электроэнергии и удлинению плавки.

При большей чем 70% доле жидкого чугуна увеличивается завалка необходимого количества извести и плавикового шпата на эту массу чугуна с получением избыточного количества шлака и необходимостью его скачивания без достаточного его использования по насыщению вредными примесями, что не рационально. Кроме того, удаление избыточного количества углерода в шихте также удлиняет плавку.

Загрузка в печь 40-70% извести и плавикового шпата в количестве 10-20% от общего их расхода на плавку обеспечивает формирование активного шлака и защиту стен печи от прямого воздействия дуг с повышением их теплового кпд.

Нижние пределы количества извести и плавикового шпата соответствуют 15% жидкого чугуна в шихте, а верхние - 70%.

Пример

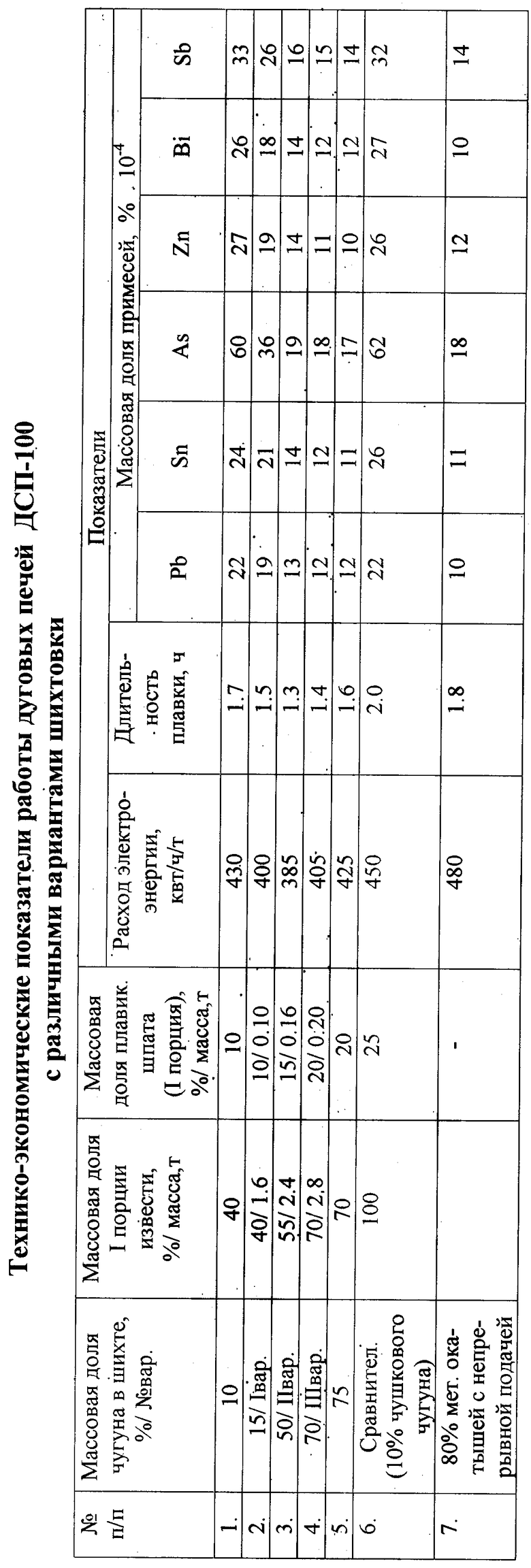

Выплавку стали ШХ15 осуществляли в 100 т дуговой печи с трансформатором мощностью до 63 МВ•А, оборудованной сводовой кислородной фурмой и стеновыми горелками. Плавки проводили по трем вариантам с использованием в шихте 15, 50 и 70% жидкого передельного чугуна.

После выпуска плавки в печи оставляли ≈6 т металла, после чего из чугуновозного ковша заливали передельный чугун доменной плавки с температурой при заливке в электропечь 1300-1350oС, а затем загружали в I варианте 1,6 т извести и 0,1 т плавикового шпата; во II варианте - 2,4 т извести и 0,16 т плавикового шпата; в III варианте - 2,8 т извести и 0,2 т плавикового шпата. Через сводовую фурму расплав продували кислородом в течение 4 мин, после чего загружали стальной лом и включали печь с одновременной продувкой ванны кислородом через сводовую фурму и стеновые горелки.

После достижения в металле температуры ≈1580oС, углерода ≈1,0%, фосфора ≈0,010% сталь выпускали в ковш и подавали на установку "печь-ковш" для доводки.

Технико-экономические показатели работы дуговых печей ДСП-100 с различными вариантами шихтовки при выплавке стали ШХ15 приведены в таблице. Из таблицы следует, что лучшие результаты получены на плавке с использованием в шихте 50% жидкого чугуна доменной плавки, 55% извести первой порции и 15% первой порции плавикового шпата, при этом получена сталь с массовой долей примесей на уровне стали в плавке с использованием металлизованных окатышей с ростом производства до 30% и экономии электроэнергии до 20%.

Технико-экономический эффект способа выплавки стали в высокомощных дуговых электрических печах с заливкой 15-70% жидкого передельного чугуна доменной плавки на остаток металла от предыдущей плавки и продувки чугуна кислородом через сводовую фурму после загрузки на чугун первой порции шлакообразующих (40-70% извести и 10-20% плавикового шпата от общего их количества) в течение 3-5 мин позволяет обеспечить температуру металла и формирование активного шлака, что в итоге повышает производительность печи на 15-30%, снижает расход энергии на 15-20% с конкуренцией по чистоте получаемой стали в сравнении с ее выплавкой на металлизованных окатышах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2000 |

|

RU2197537C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2007 |

|

RU2343206C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2003 |

|

RU2258084C1 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2534715C2 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОКУЗОВНОЙ СТАЛИ | 2010 |

|

RU2455367C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398889C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

Изобретение относится к черной металлургии и может быть использовано при выплавке стали в дуговых электропечах. При выплавке стали в высокомощных дуговых печах используют на электроплавку 15-70% от массы металлической части шихты жидкого передельного чугуна доменной плавки, который заливают на оставленные в печи 5-10% металла предыдущей плавки. Затем загружают на него 40-70% извести и 10-20% плавикового шпата от общего их расхода и продувают кислородом через сводовую фурму в течение 3-5 мин, получают расплав, загружают 30-50% стального лома от массы металлической части шихты, включают печь и одновременно вводят кислород. После расплавления основной массы шихты производят подвалку недостающей части стального лома и шлакообразующих, проводят окислительное рафинирование и при достижении заданного содержания углерода и фосфора в металле и температуры его доводят на установке комплексной доводки "печь-ковш". Технический результат: повышение производительности печи, снижение расхода электроэнергии, конкуренция по чистоте получаемой стали в сравнении с ее выплавкой на металлизованных окатышах. 1 табл.

Способ выплавки стали в высокомощных дуговых печах, включающий оставление в печи части металла предыдущей плавки, загрузку первой порции извести и плавикового шпата в качестве шлакообразующих материалов, загрузку чугуна и части стального лома, включение печи с одновременным введением кислорода через сводовую фурму и стеновые горелки, расплавление шихты, последующую завалку остальной части стального лома и шлакообразующих, проведение окислительного рафинирования, выпуск металла в ковш при достижении в нем заданного содержания углерода и фосфора и его доводку, отличающийся тем, что в качестве чугуна используют жидкий передельный чугун доменной плавки, при этом в печи оставляют 5-10% металла предыдущей плавки, на который заливают жидкий передельный чугун в количестве 15-70% от массы металлической части шихты, загружают 40-70% извести и 10-20% плавикового шпата от их общего количества и проводят предварительную продувку кислородом через сводовую фурму в течение 3-5 мин, после чего загружают стальной лом в количестве 30-50% от массы металлической части шихты и включают печь, а доводку металла проводят на установке "печь-ковш".

| Способ производства стали в дуговых печах | 1985 |

|

SU1312103A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ ЖЕЛЕЗА | 1996 |

|

RU2147039C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТОТОННЫХ ДУГОВЫХ ПЕЧАХ | 1992 |

|

RU2044062C1 |

| Способ выплавки сталей из металлизованных окатышей в дуговой печи | 1988 |

|

SU1638176A1 |

| Способ вставки стали в высокомощных дуговых печах | 1989 |

|

SU1678849A1 |

| Переключатель для перестройки антенного контура средне-волнового передатчика | 1957 |

|

SU116720A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 3507642 А, 21.04.1970. | |||

Авторы

Даты

2003-04-10—Публикация

2000-12-08—Подача